Tabla de contenido:

- Paso 1: ¡Consiga una impresora Gameboy y algo de papel

- Paso 2: ¡Desmontaje

- Paso 3: quitar la impresora térmica, recuperar los enchufes

- Paso 4: Hacer algunos cables

- Paso 5: Montaje de la impresora

- Paso 6: Prototipo de placa de pruebas

- Paso 7: Código

- Paso 8: Montaje

- Paso 9: Ensamblaje de la placa base

- Paso 10: Adherirse a algunas piezas, registro de cambios Darlington

- Paso 11: Haga la placa de cubierta y los tornillos separadores

- Paso 12: chips e interconexiones

- Paso 13: Montaje final

- Paso 14: Listo

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

Hola a todos, esta es mi segunda oportunidad de un Instructable … sean amables … Entonces, la reunión local de Make: NYC había tenido un concurso de insignias para su segunda reunión … (enlace aquí), la esencia de la competencia es hacer una etiqueta de identificación portátil / insignia de algún tipo, de algunos materiales, que podría aceptarse razonablemente como una "insignia" … este Instructable es cómo construí la mía para el concurso … prácticamente todo lo que incluía la insignia era algo que tenía en mi taller de proyectos anteriores y, obviamente, el diseño se puede impulsar para hacer cosas más interesantes. pero eso te lo dejo a ti.

Paso 1: ¡Consiga una impresora Gameboy y algo de papel

Entonces, aunque tenía una impresora en mi caja de juguetes basura de un proyecto fallido hace un par de años, probablemente no necesitará obtener una de estas en ebay, es probable que pueda encontrar una por aproximadamente 10-15 dólares..

el verdadero truco es conseguir el papel, aunque también puedes encontrarlo en eBay, estás buscando algo que nunca se haya abierto, que no haya sido expuesto a la luz, etc., ya que resulta que el elegante papel de impresión térmica que usa Gameboy no sobrevive bien con tiempo … y algunos colores de papel parecen durar mejor que otros, pero casi todos los rollos te darán * algo *.

Paso 2: ¡Desmontaje

desarmar cosas cuando era niño siempre fue mi parte favorita de la propiedad de dispositivos electrónicos … este juguete no fue diferente … la impresora Gameboy en sí tiene 6 o 7 tornillos de seguridad que deben quitarse para separar la placa principal del plástico … Necesito abrir la puerta de la batería para ver los últimos tornillos … ahora … si bien es posible que tengas un juego de brocas de seguridad mejor que el mío, no pude hacer que las malditas partes encajen en el área de tornillos de plástico de Gameboy … así que me volví a mi próxima herramienta de desmontaje favorita … la prensa de taladro … introduje una broca que tenía un diámetro que estaba en algún lugar entre el diámetro de las cabezas de los tornillos y el diámetro de los ejes de los tornillos … luego simplemente taladre las cabezas que deberían salir del eje roscado con bastante facilidad.

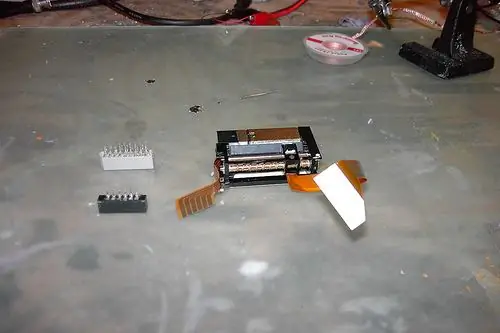

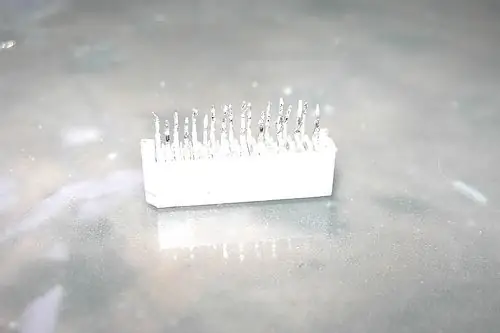

Paso 3: quitar la impresora térmica, recuperar los enchufes

una vez que haya abierto la caja, verá que solo hay una placa principal con todo lo que contiene, dos tornillos se quitarán rápidamente, luego, una vez que dé la vuelta a la placa, hay dos tornillos más que sujetan la impresora a la pcb; quítelos y retire con cuidado los dos cables planos conectados a la impresora de sus calcetines que la conectan a la placa principal.

una vez hecho esto, querremos recuperar los enchufes que conectaban los cables planos, de lo contrario es un dolor de cabeza trabajar con este tipo de cables, aunque es posible con un soldador de baja temperatura … demasiado alto y se rasgará el rastro de la parte trasera de plástico. Los casquillos blanco y negro se pueden quitar con bastante facilidad con una trenza desoldadora y / o una bombilla desoldadora … solo trate de no sobrecalentar los casquillos al retirarlos para no destruirlos.

Paso 4: Hacer algunos cables

así que, aunque no necesitas / realmente / necesitas pasar por esto, lo hice porque me hizo la vida un poco más fácil en la creación de prototipos.

para hacer algunos cables para usar mi impresora (y facilitar su uso con mi placa de pruebas) sacrifiqué un viejo cable ide de 40 pines … y soldé un cabezal de clavija en un extremo y un enchufe en el otro extremo … esto es algo que repita un par de veces en este proyecto, así que solo haré esto una vez … para el cable del cabezal de impresión, necesitará 8 conductores separados del resto del cable, pele y estañe todos los conductores en cada extremo con soldadura. Una vez hecho esto, es posible que desee utilizar un medidor para averiguar cómo está conectada la impresora … en el caso de que las dos clavijas en un extremo del conector sean un cable común … y todas las demás clavijas (hay debe haber otros 16) es una resistencia de 100 ohmios … más adelante, cuando conectemos nuestros cables a este, conectaremos un cable por cada dos pines en este enchufe … perdemos resolución en la impresora, pero facilita el circuito.. si comienza a soldar su cable plano estañado a su enchufe, notará que quedan dos pines al final para los que no creamos un cable … sí … simplemente no lo conectamos … cuando termines, encuentro que hace las cosas duran más si creo una carcasa de plástico para las clavijas de los conectores con pegamento caliente … solo me aseguro de trabajar alrededor de todas las clavijas, cubriendo cualquier conductor expuesto. Hará exactamente lo mismo con el conector del motor / sensor, excepto que aquí solo nos interesan 4 de los pines … de los cuales dos están conectados a tierra …

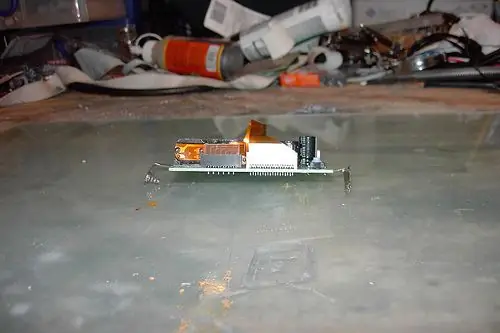

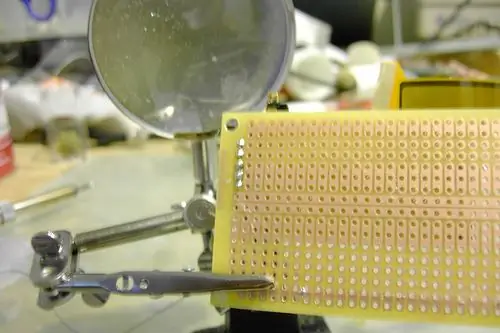

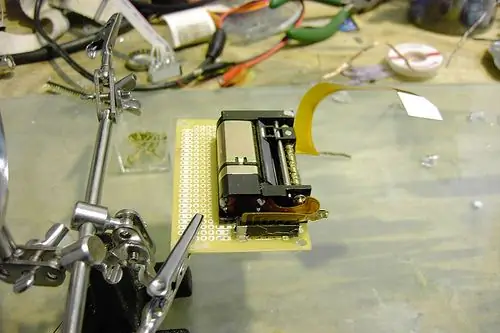

Paso 5: Montaje de la impresora

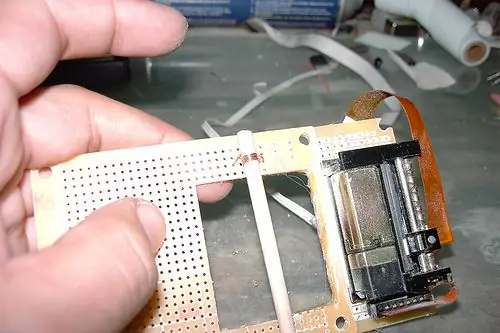

antes de poder trabajar con la impresora, necesito montarla en algo que sea utilizable.

así que tomé un pequeño trozo de placa de perforación y pegué con pegamento la parte inferior de la impresora, asegurándome de que ningún pegamento exprimido de los lados ensuciara nada, luego soldé la toma de control del motor a esta placa desde el cable de este cable es muy corto, y solo encaja bien en una posición, la siguiente es montar el conector del cabezal de impresión, este es un poco más complicado … debe asegurarse de que el cable plano no se estire a medida que se mueve el cabezal … los ángulos parecen funcionar bien, ya que tengo mi conector montado a 45 grados … y cuando digo "montar" me refiero a pegarlo con pegamento caliente. cuando haya terminado, tendrá un módulo de impresora listo para jugar.

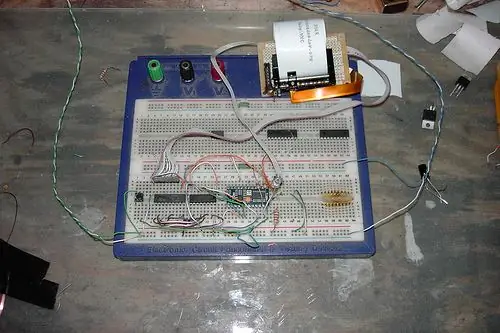

Paso 6: Prototipo de placa de pruebas

Tan simple como es esta construcción … no quiero soldar más de lo que tengo que hacerlo … y lo que es más importante, no quiero desoldar si no tengo que …

así que para ahorrar algo de dolor, hacemos un prototipo del circuito usando una placa de prueba y hacemos que todo el código funcione.

Paso 7: Código

así que de nuevo quería hacer esto * rápido *, así que como un buen codificador, reutilicé un código antiguo … primero necesitamos una fuente … sé que puede que no parezca obvio, pero esta pequeña impresora es demasiado tonta para tener una fuente propia … así que tomé prestada una imagen de fuente de DOS que he mantenido desde 97-98, y comencé directamente en la codificación … el principio es simple, recorre las filas de cada carácter en un momento particular y tada, las letras aparecen !.. pero lamentablemente cuando probé esto por primera vez, descubrí instantáneamente que no podía caber la fuente completa en el maldito sello básico, así que escribí un pequeño programa en C para ayudarme a generar el código pbasic necesario. toma una representación de cómo quiero que se vea mi insignia, y crea una lista de los caracteres utilizados, luego crea una tabla de salto de solo esas letras (teniendo en cuenta pbasics-select-only-allow-16-cases-limit) c program: nametag.cheres el código que se está ejecutando actualmente en mi placa: nametag2.bsx

Paso 8: Montaje

bien, en este punto todo parece funcionar, el código hace que las cosas se impriman … pero ahora necesitas ensamblarlo en algo que puedas usar alrededor del cuello …

Primero, comenzaremos con una placa de perforación estándar de radio shack, pegaremos la pestaña que dejó en el ensamblaje de la impresora a la nueva placa de perforación (¿se acordó de dejar una pestaña, verdad?)

Paso 9: Ensamblaje de la placa base

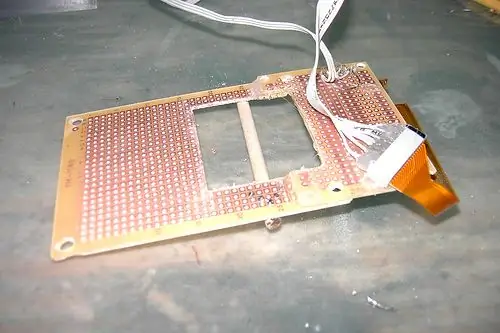

Una vez que haya conectado la impresora a la placa de perforación más grande, deberá cortar un orificio que será un lugar para montar el rollo de papel.

para hacer esto, tracé un cuadrado que era razonablemente más grande que un rollo de papel completo, luego corté el cuadrado del tablero de perforación con un dremmel, el corte para esto termina cortando los dos tableros de perforación que están pegados entre sí. los lados un poco para eliminar los puntos ásperos que queden de los orificios de la placa perforada. Estos solo atraparán el papel. cuando termine, agrego un poco más de pegamento caliente alrededor de los bordes de las tablas unidas solo para agregar un poco más de fuerza … el último paso de construcción antes de comenzar a ser electrónicos es agregar una clavija de madera para que nuestro rollo se asiente … para hacer esto toma un par de pedazos de alambre de cobre pelado de 5 pulgadas y envuélvelo alrededor de la clavija varias veces, te quedará una bobina que puedes soldar a la placa que actuará como un soporte de clavija.

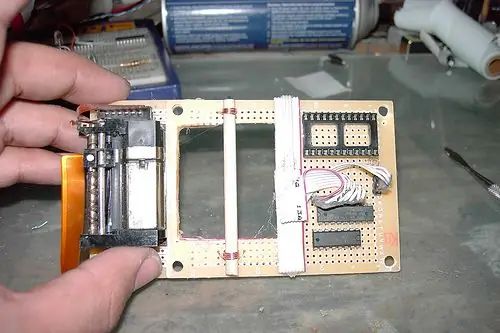

Paso 10: Adherirse a algunas piezas, registro de cambios Darlington

este es uno de esos momentos de "atajos" … descubrí que gran parte de este proyecto se puede hacer en la placa de perforación sin ejecutar un millón de cables … una de las formas en que lo hice fue colocando la matriz de darligton y el registro de desplazamiento juntos en la placa de tal manera que los pines adyacentes se puedan conectar con un puente de soldadura.

después de eso, el cable del cabezal de impresión se puede conectar justo al lado de la matriz Darlington, dejando los pines 9 y 10 vacíos para el pin de control del motor, que luego se coloca cerca.

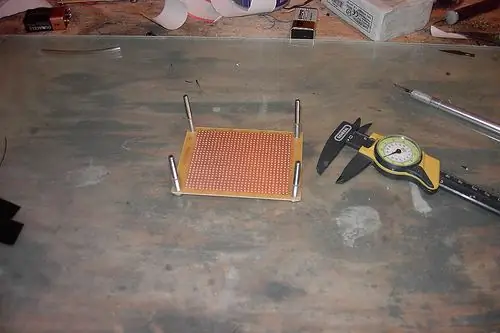

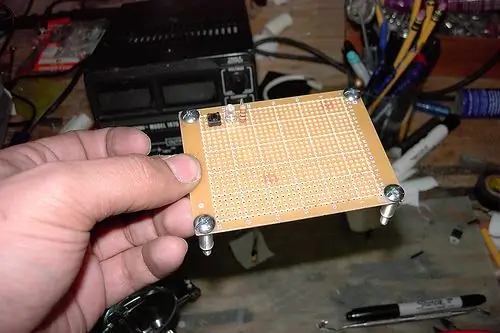

Paso 11: Haga la placa de cubierta y los tornillos separadores

la placa de la cubierta es un tipo idéntico de placa perfilada que la placa base, los únicos componentes aquí son una sola resistencia, un LED y un interruptor … ¡este interruptor será nuestra "impresión omfg!" botón.. que se utilizan para iniciar la impresión, y ya sabes.. un led.. porque es un LED..

a continuación, necesito un poco de tubo de goma, compré el mío en el Home Depot local … no es nada especial, solo lo suficientemente grande como para caber sobre las roscas de los tornillos para actuar como un separador entre las tablas, corté el mío a un poco más de 1/2 pulgada, pero el "tamaño correcto" es el que permite que el rollo de papel gire lo suficiente como para no atascarse durante la impresión. mientras estoy aquí, también podría cortar mis tornillos a la longitud deseada con el cortador de tornillos de mis engarzadores, por supuesto, puede cortar los tornillos con un dremmel o algo así, pero recuerde enroscar la tuerca antes de cortar, de lo contrario, coloque esas cosas allí apestará. A continuación, conecte la placa de la cubierta y agregue un conector de 3 pines en la placa base, solo una línea de tierra y dos pines que van directamente al sello básico.

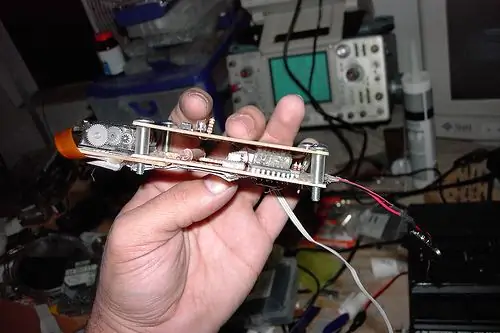

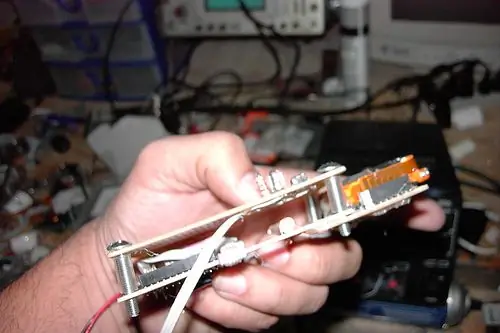

Paso 12: chips e interconexiones

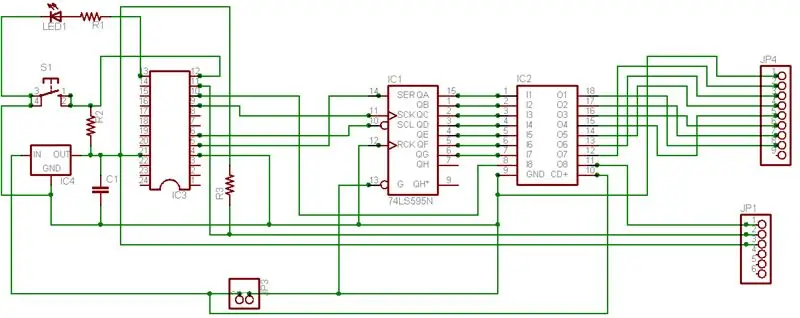

ok, nada lujoso aquí, simplemente conecte el resto del circuito como se indica en el esquema..

su mayor desafío aquí es correr el suelo y las líneas eléctricas alrededor del tablero.

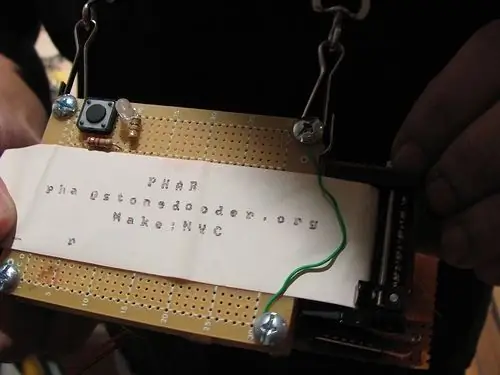

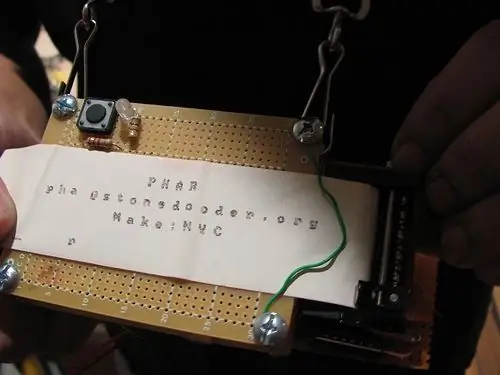

Paso 13: Montaje final

así que ahora todo está cableado, pegamos las dos capas juntas como un sándwich, ahora podría ser un buen momento para colocar el rollo de papel …

En general, enhebrar el papel en la ranura es un poco molesto, simplemente siga presionando el botón de impresión y, finalmente, se engancha … también asegúrese de que el rollo venga de la parte inferior de la placa a la impresora de modo que el papel se arrastre sobre el borde inferior de la placa de perforación y directamente en la impresora … si todo está bien, atornille las tuercas hasta que el tubo se aplaste un poco y le dé un cuerpo ligeramente flexible pero rígido … terminé colocando el cordón que obtuve de blackhat, tenía un clip en ambos extremos y funcionó bastante bien manejando el peso desigual de la impresora alrededor de mi cuello.

Paso 14: Listo

¡hecho! así que ahora tu impresión, ¿verdad? oh.. acabas de leer esto.. ahh bueno..

algunas mejoras obvias que podría hacer a este diseño: 1) use los 16 bits completos del cabezal en lugar de solo 7 2) use pwm para ajustar la oscuridad de la impresión con el software 3) agregue una eeprom serial para contener el conjunto de caracteres completo y glifos personalizados 4) usando el sensor de velocidad en la impresora para una mejor calidad de impresión

Recomendado:

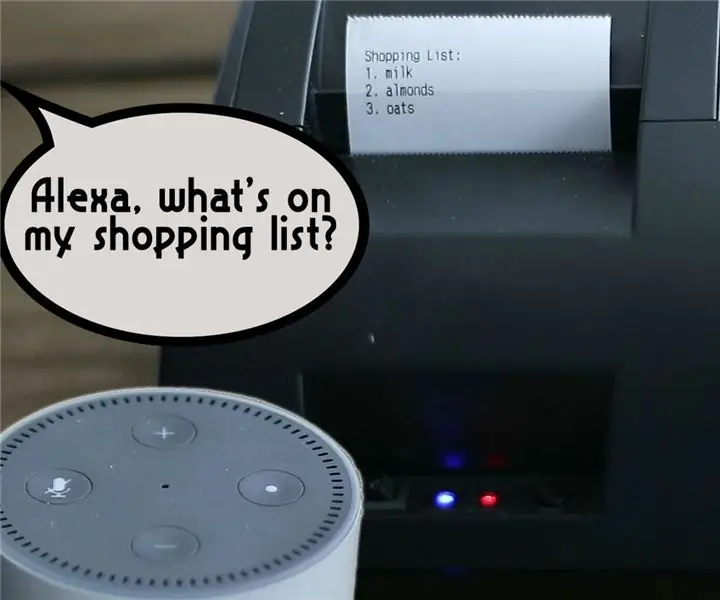

Impresora Alexa - Impresora de recibos reciclada: 7 pasos (con imágenes)

Impresora Alexa | Impresora de recibos reciclada: soy un fanático de reciclar tecnología antigua y hacerla útil nuevamente. Hace un tiempo, había adquirido una impresora térmica de recibos vieja y barata, y quería una forma útil de reutilizarla. Luego, durante las vacaciones, me obsequiaron un Amazon Echo Dot, y una de las hazañas

Linterna vieja a nueva: 4 pasos

Linterna vieja a nueva: Hola, después de un largo tiempo de ausencia y muchos proyectos menores, me gustaría mostrarles mi último proyecto. Lo he hecho en aproximadamente 2 horas durante una noche aburrida (todavía de invierno). ¿Te acuerdas de linternas antiguas, alimentadas con batería de 4,5V y una batería débil

CheapGeek- Cómo limpiar una impresora vieja y sucia: 5 pasos

CheapGeek: cómo limpiar una impresora vieja y sucia: forma CheapGeek de limpiar una impresora. Esta impresora láser vieja y sucia fue el trato en 1996. 6 páginas por minuto de impresión monocromática ultrarrápida. La calidad del documento y el precio era de $ 350,00 Sin embargo, compré la impresora por $ 150,00 (en 1996 un trato seguro). T

Cómo filmar una película independiente en el metro de la ciudad de Nueva York cuando no puede pagar los permisos: 12 pasos

Cómo filmar una película independiente en el metro de la ciudad de Nueva York cuando no puede pagar los permisos: esta es una guía simple para los aspirantes a cineastas independientes que sueñan con filmar esa escena mágica dentro del hermoso sistema de metro de la ciudad de Nueva York, pero que no puede pagar los miles de dólares necesarios para obtener un permiso para disparar legalmente

Dale nueva vida a una computadora portátil vieja: 3 pasos

Dale nueva vida a una computadora portátil vieja: De vez en cuando suceden cosas que no puedes controlar. Una de las cosas más desalentadoras es cuando su computadora portátil deja de funcionar. Tenía una computadora portátil que dejó de funcionar hace un tiempo. Parecía que estaba funcionando bien, pero no tenía ninguna imagen. Solo