Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

Siempre quise un cabezal de giro e inclinación con control remoto. Tal vez fue por mi cámara de video, un tirador de goma o un apuntador de pistola de agua. Realmente no importa lo que pongas en la cubierta superior (siempre que no sea demasiado pesado), con este pequeño proyecto podrás apuntarlo. Realmente no necesita ninguna herramienta especial y no debería costar más de $ 65 (canadienses).

Paso 1: Cosas que necesita

Aquí están las piezas que necesita: 4 x 1/4 arandelas de nailon 1 x 8-32 x 1/4 juego de tornillos Chicago (es un juego de 2 partes que se atornilla en sí mismo, ver foto) (Poulin # 222-269) 1 x 3 " Rodamiento de bolas plano giratorio o lazy susan. (En el pasillo de hardware del gabinete en Home Depot) 1 x 28ga 8 "x 10" Extremo de bloque de chapa de metal (utilizado para bloquear los retornos de aire frío) 1 x Servomotor Hitec HS-322HD (tipo de uso general), puede usar otros servomotores, pero tenga cuidado; algunos, (como Futaba), van en la dirección opuesta (motor de giro) 1 x servomotor Hitec HS-755MG (escala 1/4 de servicio pesado con engranajes metálicos y rodamientos de bolas) (Motor de inclinación) 1 gabinete Hammond 1411N o caja eléctrica octagonal profunda con tapa o caja eléctrica cuadrada profunda con tapa 12 x 4-40 x 1/4 "tornillos para metales 8 x 4-40 x 3/4" tornillos para metales 2 x 4- Tornillos para máquina de 40 x 1/2 "24 x 4-40 tuercas 1 x arandela de 4-40 1 arandela de goma de 1/2" 1 tornillo para máquina de 1 / 4-20 x 1/2 "(montaje de cámara opcional) 1 x 1 / 4-20 tuerca (montaje de cámara opcional) Locktite Un servocontrolador de algún tipo. Hay muchos kits disponibles (google "kits electrónicos" o pruebe www.bpesolutions.com). Hay un controlador DMX disponible en https://home.att.net/~northlightsystems/. Un controlador de estilo RF está disponible en la mayoría de las tiendas de pasatiempos (como uno para un automóvil o un avión, necesita 2 salidas de servo), hay algunos en este sitio y publicaré el mío cuando esté funcionando y no esté nervioso. Puede ser ventajoso tener el controlador antes de comenzar el proyecto para que pueda probar sus movimientos sobre la marcha. Herramientas: Tijeras de aviación o tijeras de hojalataSquareRulerPrensa de taladro (o un taladro y una mano realmente firme) Brocas - 13/64 ", 1/2 ", 27/64", 7/64 ", 3/32" 4-40 Grifo de metal - Opcional (ver texto cerca del final del paso 6) Opcional, pero una excelente manera de hacer orificios realmente redondos es con una broca escalonada y una broca de 1/4 "Un tornillo de banco o un doblador de chapa metálica (llamado freno de metal) Marcador de punta fina HammerStaedtler Lumocolor (marcador fantástico con un cuerpo delgado) o marcador Sharpie de punta fina Perforadora de un solo orificio (tres orificios también funcionarán)

Paso 2: preparar los servos y el ajuste en seco

En este paso, montaremos algunos tornillos en los servos para que sea más fácil averiguar dónde perforar los orificios de montaje en los soportes y la carcasa.

Monte los amortiguadores de goma que vienen con el servo en los 4 orificios de montaje del servo. Utilice 4 tornillos de máquina de 4-40 x 3/4 "y 8 tuercas de 4-40 para este paso. Coloque una tuerca en cada tornillo y enrósquelo lo más que pueda. Monte los tornillos en los amortiguadores de modo que la rosca El extremo sobresale del mismo lado que el eje del servo. Enrosque otra tuerca en el tornillo para sujetarlo en el amortiguador. Repita con el otro servo. Ahora coloque el servo grande en el soporte más largo. El orificio de 1/2 "debe encajar alrededor del collar del eje y el metal debe estar al ras con el cuerpo del servo. Probablemente tendrá que ajustar las tuercas en los tornillos 4-40 para que el metal quede al ras, solo asegúrese de que los tornillos todavía estén en contacto con el metal del soporte. Coloque el servo de modo que el cuerpo apunte hacia el centro del soporte y de modo que el lado corto del cuerpo del servo quede paralelo a la línea de curvatura más cercana. Marque los orificios de montaje trazando alrededor de cada uno de los 4-40 tornillos que pueda. Retire el servo. Taladre agujeros de 7/64 "en el centro de las ubicaciones que marcó. Tendrá que adivinar un poco dónde está ese centro, pero siempre que esté muy cerca, todo estará bien. Ajuste en seco nuevamente. Coloque el servo en el orificio de 1/2 "y compruebe si los tornillos pasan por los orificios que acaba de perforar. De lo contrario, puede "ajustar" los orificios según sea necesario (como en volver a taladrarlos).

Paso 3: Dobla el metal

Ahora puedes doblar el metal. Si tiene un freno de metal, ahora es el momento de impresionar a todos, si no, puede usar el siguiente método. Sujete la hoja de metal en un tornillo de banco con la línea de doblez a lo largo de la parte superior de las mordazas. Asegúrese de que esté lo más recto posible y que el tornillo de banco esté firmemente sujeto. Ahora, sujetando la parte superior del soporte, dóblelo suavemente hacia usted mientras golpea la parte trasera del metal con un martillo. Empiece a tocar en un extremo y muévase al otro extremo. No está tratando de doblar el metal bruscamente, sino con suavidad, de modo que solo se mueva unos pocos grados en cada pasada. Cuando el metal finalmente esté al ras contra la parte superior del tornillo de banco, habrá terminado y debe tener una buena curva de 90 grados.

Voltea el metal 180 grados y repite. Está haciendo un soporte en forma de U, así que colóquelo en el tornillo de banco como corresponda. Repita el doblado anterior para el soporte corto. En este punto, puede montar una placa superior en el soporte corto. Elegí montar una pieza de madera porque luego puedo sujetar fácilmente casi cualquier cosa con tornillos al cabezal de inclinación y giro. Si va a montar una cámara, puede perforar un orificio a través del soporte y montar un tornillo de máquina de ¼-20 x ½ "en el soporte. Asegúrese de asegurarlo con una tuerca de ¼-20 ya que su cámara solo necesita alrededor de 3 / 16 "de los hilos.

Paso 4: el eslabón giratorio

Monte el eslabón giratorio en la parte inferior del soporte largo de modo que los montantes de la U miren hacia afuera del eslabón giratorio.

Coloque la pieza giratoria en el centro de la parte inferior del soporte largo y marque sus orificios de montaje en el soporte largo. Retire el eslabón giratorio. Con la regla y un marcador, dibuje una línea desde el orificio de un tornillo de la esquina (que acaba de marcar) hasta el orificio del tornillo de la esquina opuesta que pasa por el centro del soporte. Ahora haga lo mismo con los 2 orificios restantes para tornillos de esquina. Ahora debería tener las 4 esquinas conectadas con una x grande. Esto le dará su punto central exacto del eslabón giratorio. (Muy importante ya que aquí será donde se conecta el pequeño servo). Alternativamente, si los agujeros están en lugares realmente extraños, traza toda la placa base giratoria y luego usa estas esquinas para encontrar el centro. Taladre un orificio de 9/32 "en el punto central que acaba de crear. Perfore un orificio de 7/64" en cada uno de los 4 orificios para tornillos de las esquinas que marcó. Coloque el pivote en la parte superior del gabinete Hammond (o en la placa de cubierta del gabinete eléctrico). Asegúrese de que no sea la misma cara del pivote que utilizó para marcar los orificios de montaje en el soporte. Si usa el gabinete Hammond, coloque el pivote más cerca de uno de los lados cortos y centrado en ese lado. Marque los 4 orificios de montaje de las esquinas en el gabinete (o placa de cubierta). Retire el eslabón giratorio. Lo mismo que arriba. Conecte los agujeros opuestos para hacer la x grande y encontrar el centro. Alternativamente, si los agujeros están en lugares realmente extraños, traza toda la placa base giratoria y luego usa estas esquinas para encontrar el centro. Taladre un orificio de ½ "en este punto central. Perfore un orificio de 7/64" en cada uno de los 4 orificios para tornillos de esquina que marcó

Paso 5: centre el servo

Determina el centro del servo. Hay algunas formas de hacer esto.

La mejor manera es conectar el servo al controlador que planea usar, encenderlo y configurar su control en su posición central. Luego quite la energía al servo, dejándolo así en la posición central del control. Monte una de las bocinas del servo (piezas de plástico que vienen con el servo) en el eje del servo para que sea fácil marcar dónde está el centro. Me gusta el círculo para este paso. Ahora haga una marca en la bocina perpendicular al lado corto del servo. Quieres que la marca esté cerca del lado corto. El inconveniente es que el servo está "calibrado" para este controlador y puede que no funcione con otro controlador. El siguiente método encontrará el verdadero centro del recorrido del servo. Afortunadamente, la mayoría de los controladores le permiten ajustar dónde creen que está el punto central, por lo que este método debería funcionar para casi todos los controladores. Los servos solo giran 180 grados, por lo que si monta uno de los cuernos del servo (piezas de plástico que vienen con el servo) en el eje del servo, será fácil ver dónde está el centro. Me gusta el círculo para este paso. Gire el eje con la mano tanto hacia un lado como sea posible. Marque una línea en la bocina perpendicular al lado largo del servo. Ahora gírelo al otro extremo. Debería haber viajado 180 grados. Gire el eje del servo hacia atrás 90 grados y listo, tiene el servo centrado. Observe dónde está la marca y retire con cuidado la bocina del servo. No desea mover el eje en este punto. Si lo hace, simplemente repita los pasos anteriores para encontrar el centro nuevamente.

Paso 6: Monte el Pan Servo

Coloque el lado de la bocina del servo que no se conecta al motor en el orificio en la parte inferior del soporte largo de modo que quede en la parte inferior del soporte (el mismo lado en el que se montaría el eslabón giratorio).

Alinee la marca que hizo en la bocina del servo con uno de los lados abiertos del soporte. La marca debe estar centrada en el lado abierto del soporte. Taladre dos orificios de 7/64 "a través de la bocina y el soporte. Normalmente hago esto a través de algunos de los orificios existentes en la bocina del servo. Realmente no debería importar cuáles, excepto que intente hacerlos con una separación de 180 grados. Instale un 4 Tornillo de máquina de -40 x ½ "en cada orificio del soporte y asegúrelo con una tuerca 4-40. Ahora empuje los tornillos para metales a través del soporte y asegúrelos con dos tuercas 4-40. La bocina del servo aún debe estar centrada en el orificio del soporte, pero no directamente contra el soporte. Fije el eslabón giratorio a la parte inferior del soporte largo (la bocina del servo debe estar en el medio). Utilice tornillos de máquina y tuercas de 4-40 x 1/4 "(4 de cada uno). Coloque la base completa en la parte superior de la caja Hammond (o la cubierta del gabinete) y alinee los orificios de montaje. La bocina del servo también debe estar centrada en el orificio en el gabinete. Coloque en seco el servo de plato. El collar alrededor del eje del servo debe encajar perfectamente en el orificio del gabinete y el eje debe estar dentro de la bocina. Ahora verifique que los orificios de montaje giratorio aún estén alineados. los ajustes necesarios (vuelva a taladrar si es necesario). Quite el servo. Trate de mantenerlo centrado. Fije temporalmente el pivote al gabinete Hammond o placa de cubierta con cuatro tornillos de máquina de 4-40 x ¼ "y 4 tuercas. Alinee uno de los extremos abiertos del soporte con el lado corto del recinto Hammond. Esta será la parte frontal de la unidad. Reinstale el servo. Debe alinearse de modo que el lado corto del servo (con los cables saliendo) quede paralelo con la parte frontal de la unidad. Usando el mismo método que hicimos con el servo grande (paso 4), marque los orificios de montaje para este servo. Retire el servo. Taladre estos 4 orificios con una broca de 7/64 ", a menos que (como el mío) 2 de los orificios pasen por la rótula. En este caso, taladre los 2 orificios más cercanos al centro de la rótula con una 7/64" y taladre los otros 2 orificios y el pivote con una broca de 3/32 ". Toque estos 2 orificios con una llave de 4-40. Esto puede ser algo opcional. Puede perforar los 4 orificios con la broca de 7/64" y solo use los 2 orificios lejanos (con tornillos usados como pasadores) para evitar que el motor apriete. Desconecte el pivote del gabinete Hammond (o placa de cubierta). Monte dos tornillos de 4-40 x "a través de la parte superior (el mismo lado en el que se monta la rótula) del gabinete (o placa de cubierta) y asegúrelos en la parte inferior con una tuerca en cada tornillo. Vuelva a colocar la rótula con los cuatro tornillos 4-40 x tornillos de ¼ "y cuatro tuercas. Quite los 2 tornillos de máquina más cercanos al eje del servo del servo panorámico. Coloque otra tuerca en cada uno de los tornillos para metales que están montados en el gabinete (o placa de cubierta). Vuelva a montar el servo en estos 2 tornillos. El servo debe alinearse con la bocina como se describe arriba. Coloque una tercera tuerca en cada uno de los tornillos y apriete. Estos mantendrán el servo a la caja (o placa de cubierta). Apriete la segunda tuerca hasta el servo. Atornille los otros dos servo tornillos en los orificios roscados (o solo en los orificios). Asegúrese de colocar el tornillo de sujeción de la bocina del servo. Puedes dejarlo algo suelto para que si no conseguiste el servo perfectamente centrado, se pueda mover un poco.

Paso 7: monte el servo de inclinación

Primero, taladre un orificio de 7/16 "en la parte superior del gabinete (lado en el que está montado el pivote) lo más cerca posible del lado corto del gabinete. Inserte el ojal de ½". Este orificio es para que pase el cable del servo de inclinación. Por lo tanto, no desea que el pivote o los soportes puedan dañar los cables al cortar el orificio.

Monte el servo de inclinación grande con cuatro tornillos de 4-40 x "y 8 tuercas. Empuje los tornillos para metales a través del lado del soporte inferior hacia el centro del soporte. Asegure cada uno con una tuerca 4-40. Empuje el servo hacia arriba Enrosque otra tuerca en cada tornillo para sujetar el servo al soporte. Taladre un orificio de 7/64 "a través del segundo orificio desde el centro de la bocina del servo de un solo brazo. Centre el servo, pero esta vez use la bocina del servo de un solo brazo. Si no recuerda cómo centrar un servo, consulte el paso 5. Retire la bocina. Tenga cuidado de no mover el eje. Monte el soporte superior con el orificio grande sobre el eje del servo. Asegure los otros extremos de los soportes con un juego de tornillos Chicago y arandelas de nailon. Tome la parte hembra del juego de tornillos Chicago y coloque una arandela sobre ella. Luego, deslícelo a través del pequeño orificio en el costado del soporte superior. Ahora deslice dos arandelas de nailon más sobre el tornillo Chicago. Ahora insértelo en el pequeño orificio en el costado del eje de pedalier. Deslice una arandela de nailon más sobre el tornillo Chicago y enrosque la parte macho en la parte hembra. Ahora tienes un punto de pivote. Monte la bocina del servo de modo que apunte hacia abajo (hacia la caja de Hammond). Haga que la plataforma superior sea paralela a la caja de Hammond (o placa de cubierta) Marque el orificio que taladró en la bocina del servo en el soporte superior. Desmontar los dos soportes. Taladre un orificio de 7/64 "en el lugar que acaba de marcar en el costado del soporte superior. Enrosque un tornillo de 4-40 x ¼" a través del orificio del soporte superior que acaba de hacer. Enróllalo desde el interior del soporte hacia el exterior. Coloque una arandela 4-40 sobre el tornillo. Ahora coloque la bocina del servo sobre el tornillo y enrosque una tuerca 4-40 en el tornillo para mantenerlo en su lugar. La bocina del servo también debe estar centrada en el orificio de 27/64 "que perforó en el lado del soporte superior con el lado que se conecta al servo hacia el interior del soporte. Vuelva a ensamblar los dos soportes. Vea arriba. Asegúrese de que después conectas la bocina del servo al servo en el que colocaste el tornillo de retención. Gira el soporte superior con la mano. Los dos soportes deben estar cerca de tocarse (preferiblemente sin tocarse). ¡Felicitaciones, ya está! Ahora conéctalo al controlador de tu Elección y listo. ¡Publicaré un instructivo de cómo construir un controlador propio, tan pronto como lo haga funcionar de la manera que quiero sin un microcontrolador!

Recomendado:

El control remoto de TV se convierte en un control remoto de RF -- NRF24L01 + Tutorial: 5 pasos (con imágenes)

El control remoto de TV se convierte en un control remoto de RF || Tutorial de NRF24L01 +: En este proyecto te mostraré cómo utilicé el popular nRF24L01 + RF IC para ajustar el brillo de una tira de LED de forma inalámbrica a través de tres botones inútiles de un control remoto de TV. ¡Empecemos

Mecanismo de giro e inclinación para lapsos de tiempo de DSLR: 7 pasos (con imágenes)

Mecanismo de giro e inclinación para lapsos de tiempo de DSLR: tenía algunos motores paso a paso por ahí y realmente quería usarlos para hacer algo genial. Decidí que haría un sistema Pan and Tilt para mi cámara DSLR para poder crear lapsos de tiempo geniales. Elementos que necesitará: 2x motores paso a paso -htt

Controle sus electrodomésticos con su control remoto de TV (control remoto por infrarrojos) con pantalla de temperatura y humedad: 9 pasos

Controle sus electrodomésticos con su control remoto de TV (control remoto por infrarrojos) con pantalla de temperatura y humedad: hola, soy Abhay y es mi primer blog sobre Instructables y hoy le mostraré cómo controlar sus electrodomésticos con el control remoto de su televisor construyendo esto. proyecto simple. gracias al laboratorio atl por el apoyo y el suministro de material

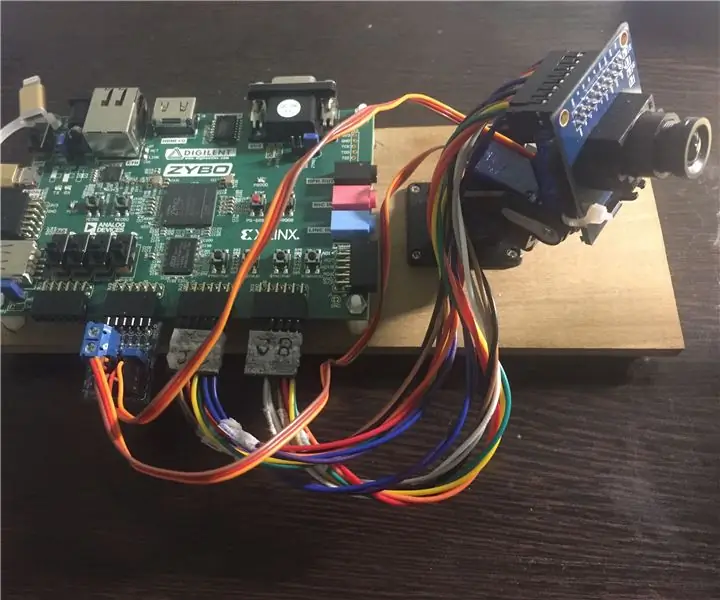

Cámara ZYBO OV7670 con control de giro / inclinación: 39 pasos (con imágenes)

Cámara ZYBO OV7670 con control de giro / inclinación: comience en el paso uno para obtener detalles sobre la creación de un controlador PWM servo de 2 ejes. Comience en el diagrama de bloques masivo (paso 19) para el proyecto completo. https://www.amazon.com/gp/product/B013JF9GCA El PmodCON3 de Digilent wa

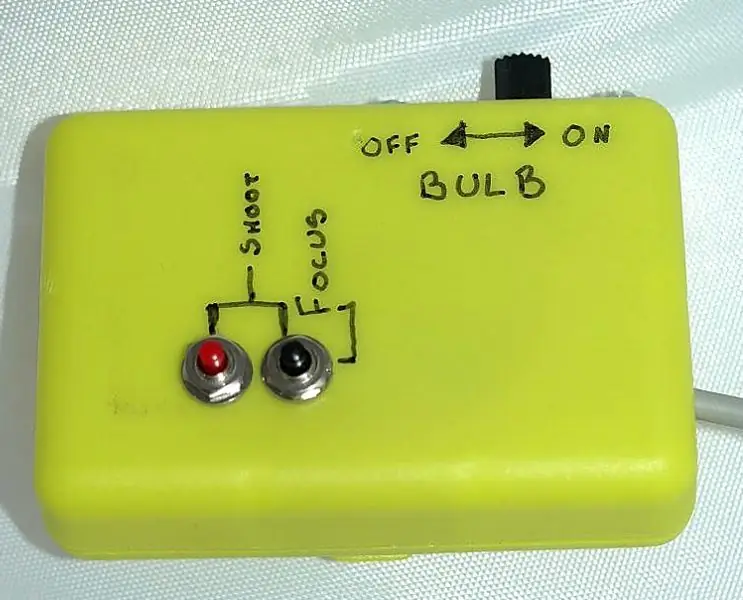

Liberación del cable del control remoto Olympus Evolt E510 (versión 2 con enfoque automático en el control remoto): 6 pasos (con imágenes)

Lanzamiento del cable del control remoto Olympus Evolt E510 (versión 2 con enfoque automático en el control remoto): Ayer construí un control remoto simple de un botón para mi Olympus E510. La mayoría de las cámaras tienen un botón disparador (el que presiona para tomar una foto) que tiene dos modos. Si se presiona suavemente el botón, la cámara se enfocará automáticamente y medirá la luz