Tabla de contenido:

- Paso 1: obtener una imagen

- Paso 2: crear un archivo CAD

- Paso 3: eliminar los puntos en exceso

- Paso 4: personalice el CAD para sus herramientas y materiales

- Paso 5: corte la primera capa de aluminio

- Paso 6: corte la segunda y la tercera capa

- Paso 7: Ensamble las capas juntas

- Paso 8: Cuelga y disfruta

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

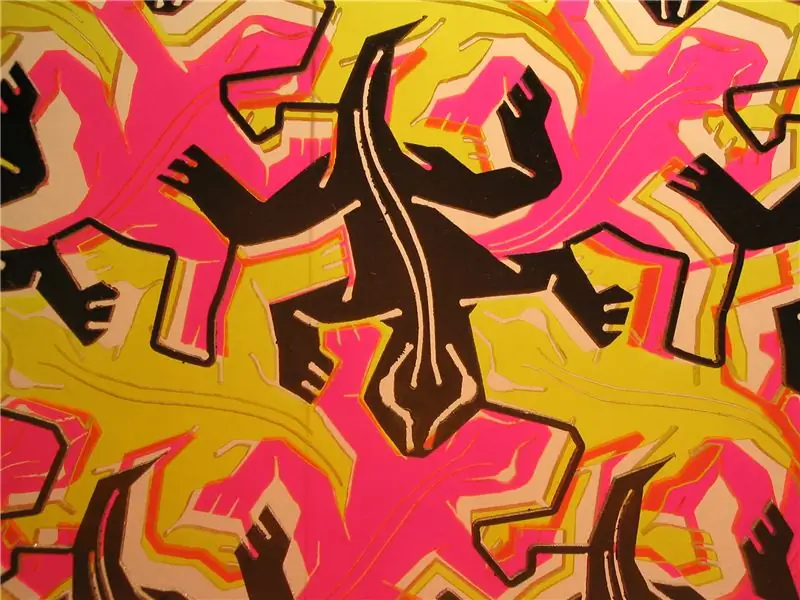

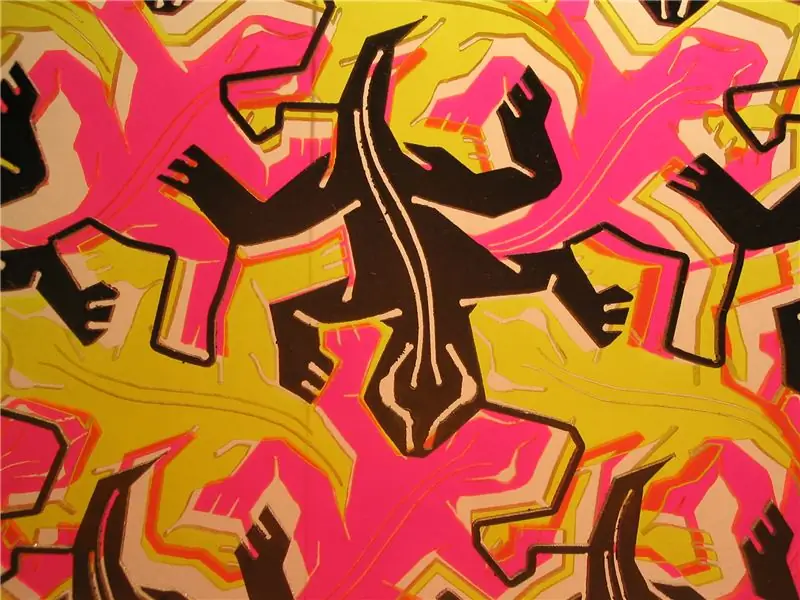

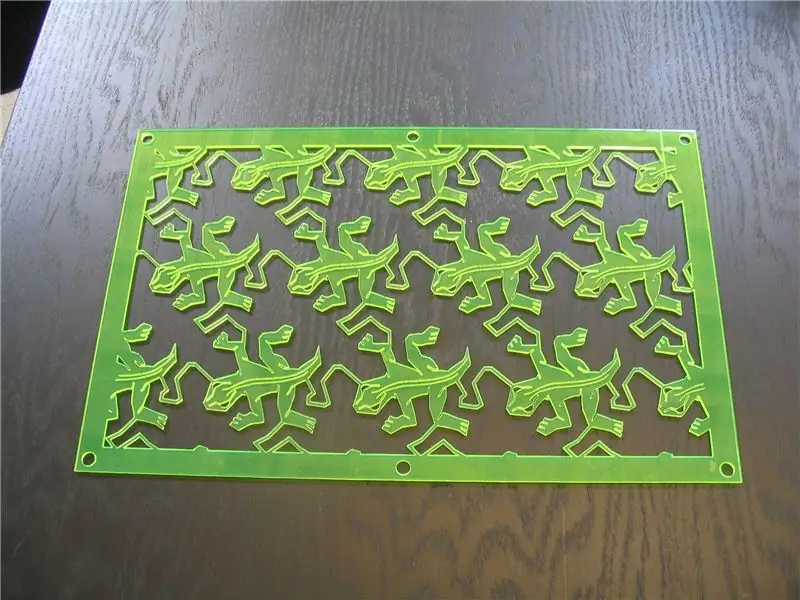

Haga una impresión física de Escher cortando diferentes partes de un mosaico en diferentes materiales.

Paso 1: obtener una imagen

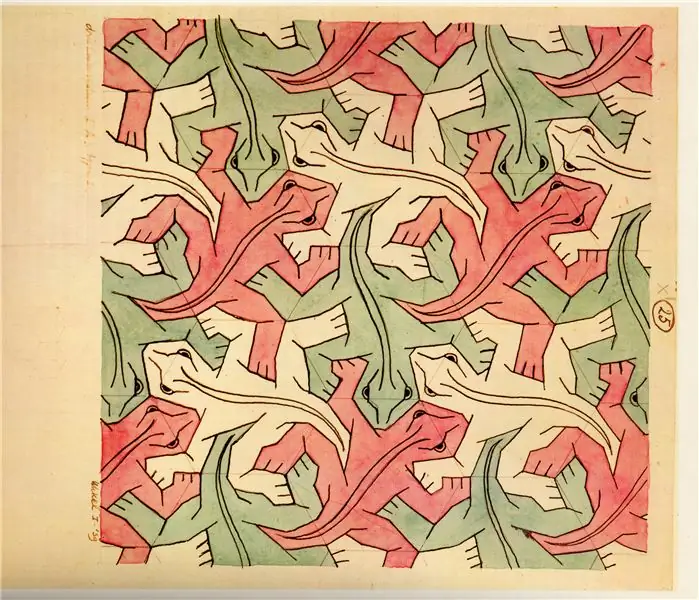

Obtenga una copia digital de su teselado favorito escaneando una copia en papel o buscando en la web.

Elegí reptiles.

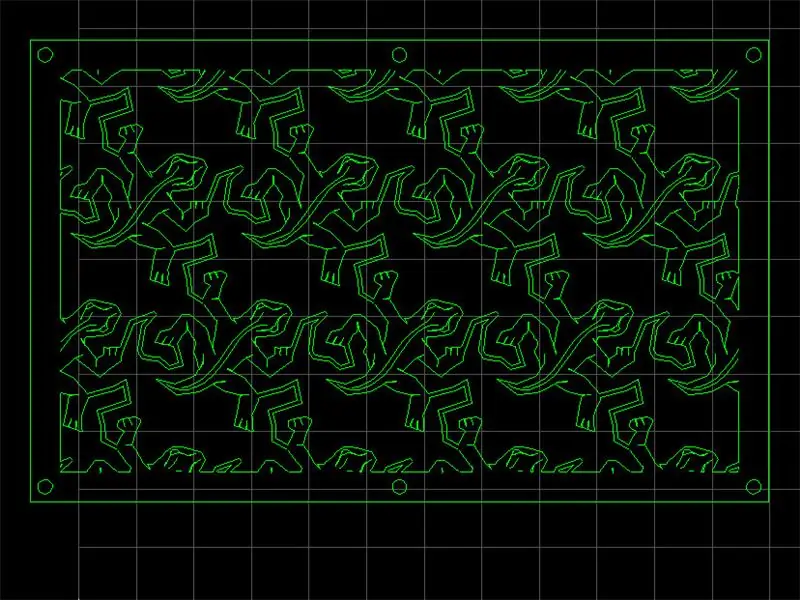

Paso 2: crear un archivo CAD

Convierte la imagen a formato vectorial.

Convertí el jpeg a tiff y luego usé Adobe Streamline para convertirlo de una imagen rasterizada a un dxf. El dxf estaba realmente desordenado, así que lo limpié a mano usando AutoCAD y corté todo menos un mosaico repetido. Tanto los dxfs sin procesar como los limpios se encuentran en la sección de archivos.

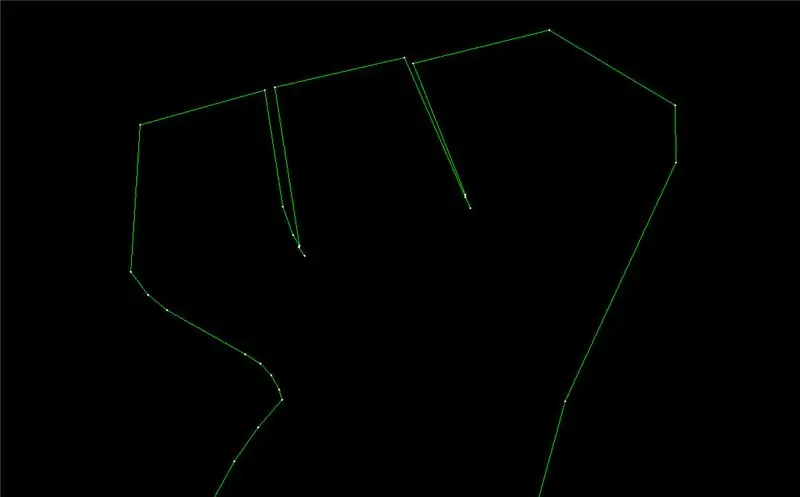

Paso 3: eliminar los puntos en exceso

Streamline generó demasiados puntos, pero no se podía confiar en que hiciera buenos archivos vectoriales con densidades de puntos más bajas. Sabiendo que 8 mil millones de puntos en cada esquina del dibujo solo ralentizarían el proceso de corte (o peor aún, sobrecargarían la memoria limitada de la herramienta), eliminé puntos extra a mano. Cuando tres puntos forman una línea, elimine el punto medio. Utilice su criterio y elimine los puntos que estén más allá de la resolución de la herramienta.

Paso 4: personalice el CAD para sus herramientas y materiales

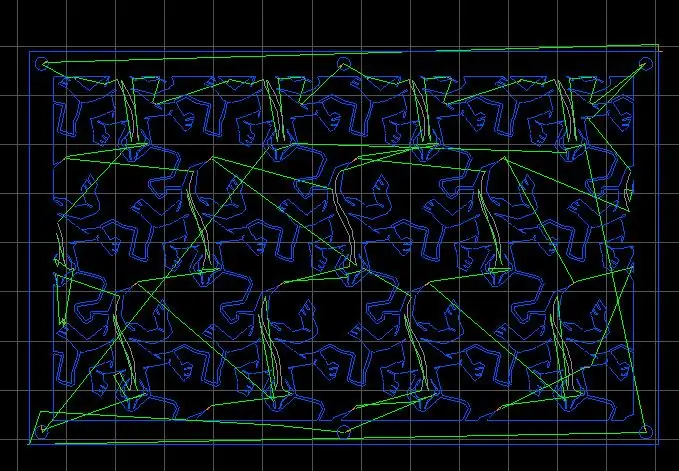

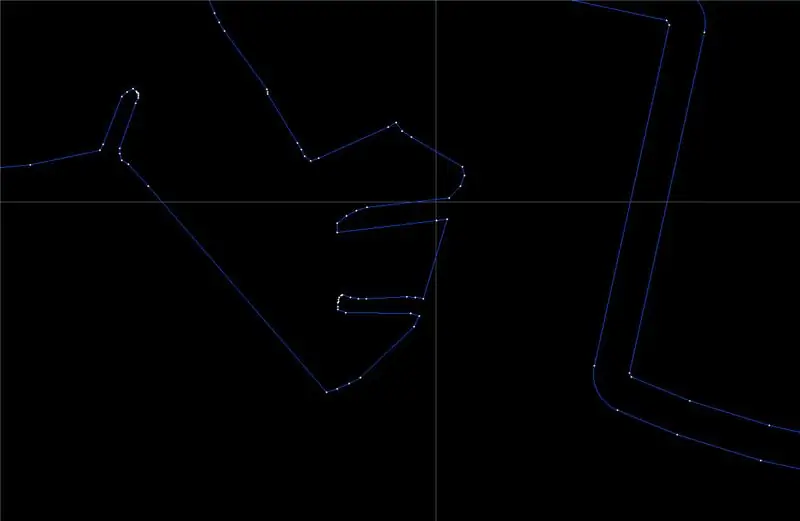

Ésta es la parte difícil. Personalice su CAD para que funcione con sus materiales y herramientas. Quería cortar la primera capa de aluminio con un centro de mecanizado de chorro abrasivo y la segunda y tercera capas cortadas de acrílico con un cortador láser.

Puse cada uno de los tres lagartos en una capa diferente en el dxf y copié esta teselación base en una matriz. Como las lagartijas de una capa no se tocaban entre sí, las conecté con una tira delgada de material que seguía el contorno de las lagartijas en las otras capas. El software del chorro abrasivo Omax realiza una corrección automática de la sangría. Esto significa que genera la trayectoria de la herramienta para seguir una línea justo fuera de nuestro dibujo, por lo que obtiene las dimensiones adecuadas. En este tipo de trabajo, esto es tanto una bendición como una maldición. Algunas de las líneas de los lagartos no son polígonos cerrados, así que cambié su tipo para que el jet las siguiera directamente. También hubo una buena cantidad de ajustes en el dxf para que el software de generación de rutas no se "atascara". A la cortadora láser no le importa su corte. Entonces, aunque las líneas en la parte posterior de los lagartos estaban bien, tuve que usar una herramienta de contorno en AutoCAD para dibujar líneas alrededor de los lagartos. Medí el corte en el acrílico que estaba usando, delineé las lagartijas a la mitad de esta distancia y eliminé la forma interior. Observe las diferencias entre los dedos de los lagartos en la imagen del dxf para aluminio y la imagen del dxf para acrílico.

Paso 5: corte la primera capa de aluminio

Corté la primera capa de aluminio de 1/8 de grosor. La computadora del chorro abrasivo solo podía manejar la mitad del archivo a la vez, así que tuve que cortarlo por la mitad.

Paso 6: corte la segunda y la tercera capa

Corté la segunda y tercera capas de acrílico, elegí acrílico de 1/8 de grosor y corté con el papel protector todavía puesto. Si bien esto evita las marcas de quemaduras en la pieza terminada, conduce al segundo paso más enloquecedor de este proyecto: quitar el papel. Retire con cuidado el papel sin romper el frágil acrílico. Corta al menos dos copias, para que cuando rompas una no te enfades demasiado.

Paso 7: Ensamble las capas juntas

Ensamble las capas con tuercas y pernos. Separe las capas en aproximadamente 0,5 utilizando separadores o varias tuercas.

Paso 8: Cuelga y disfruta

La luz y las sombras que atraviesan la impresión son preciosas.

Recomendado:

Haga un cubo de espejo infinito FÁCIL - SIN impresión 3D y SIN programación: 15 pasos (con imágenes)

Haga un cubo de espejo infinito FÁCIL | SIN impresión 3D ni programación: a todo el mundo le gusta un buen cubo infinito, pero parece que sería difícil de hacer. Mi objetivo para este Instructable es mostrarte paso a paso cómo hacer uno. No solo eso, sino que con las instrucciones que te estoy dando, podrás hacer una o

Impresión de cheques sin software especial o impresora con MS Excel (impresión de cheques bancarios): 6 pasos

Impresión de cheques sin software especial o impresora con MS Excel (impresión de cheques bancarios): este es un libro de trabajo de Excel simple, que será muy útil para que cualquier empresa escriba muchos cheques bancarios en segundo lugar a sus proveedores. No necesita una impresora o software especial, solo necesitas una computadora con MS Excel e impresora normal. Si, ahora puedes u

Probador de servos de 16 canales con Arduino e impresión 3D: 3 pasos (con imágenes)

Probador de servos de 16 canales con Arduino e impresión 3D: Casi todos los proyectos que he hecho recientemente me han requerido probar algunos servos y experimentar con sus posiciones antes de que entren en el ensamblaje. Por lo general, hago un probador de servos rápido en una placa de pruebas y uso el monitor en serie en el ardui

Impresión de placas de circuito personalizadas con una impresora 3D: 7 pasos (con imágenes)

Impresión de placas de circuito personalizadas con una impresora 3D: si no es la primera vez que ve una impresora 3D, probablemente habrá escuchado a alguien decir algo como: 1) Comprar una impresora 3D 2) Imprimir otra impresora 3D 3) Devolver el 3D original impresora4) ???????? 5) ProfitNow nadie w

Impresión 3D de broches conductivos con grafeno PLA: 9 pasos (con imágenes)

Impresión 3D de broches conductivos con grafeno PLA: este instructivo documenta mi primer intento de imprimir en 3D broches conductivos sobre tela. Quería imprimir en 3D un broche hembra que se conectaría a un broche macho de metal normal. El archivo se modeló en Fusion360 y se imprimió en una Makerbot Rep2 y una Drem