Tabla de contenido:

- Paso 1: Verifique los modelos 3D existentes y otra documentación

- Paso 2: tomar fotos superiores e inferiores

- Paso 3: cree el contorno de la placa en Fusion 360

- Paso 4: Prepare sus imágenes en Inkscape

- Paso 5: use las fotos como lienzos para completar los componentes

- Paso 6: use las fotos como calcomanías para mejorar la apariencia de la PCB

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

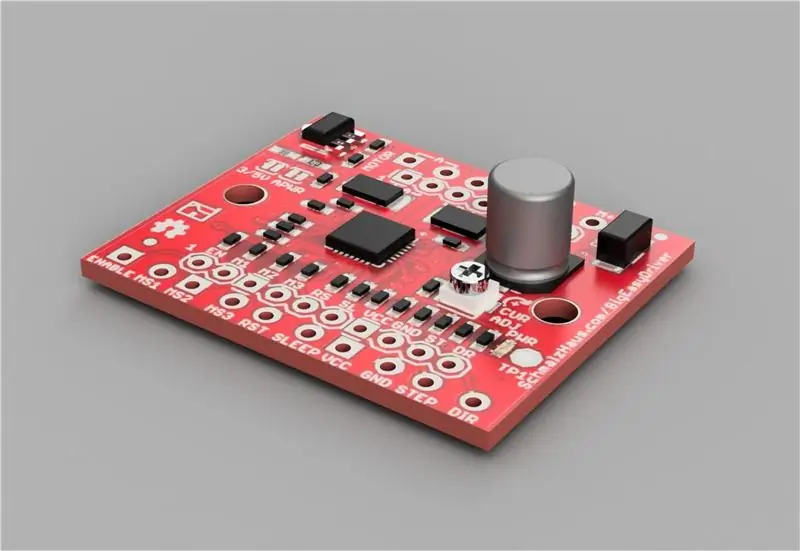

Este es un método rápido y sucio que puede reproducir rápidamente placas de PCB existentes si aún no hay un modelo 3D disponible. Es especialmente útil para reproducir rápidamente tableros de ruptura para realizar comprobaciones de ajuste de componentes o para renders agradables de última hora.

El enfoque: 1) Reúna cualquier información del fabricante que pueda encontrar, o cualquier dibujo o modelo 3D existente. 2) Tome fotos de la parte delantera y trasera del tablero, haciendo que las fotos sean lo más cuadradas posible. la forma de la placa base en Fusion 360.4) Use Inkscape, Illustrator o algún otro programa de diseño gráfico para preparar las fotos.5) Use las fotos como un lienzo para diseñar los componentes. Extruya sus componentes.6) Use las mismas fotos como calcomanías para mejorar la estética de su modelo. Esto también hará que el modelo sea más rápidamente reconocible mientras está en uso.

Un par de * notas importantes *:(A) ¡Este proceso no es muy preciso! Estamos intercambiando precisión por velocidad si adoptamos este enfoque. Dicho esto, las resistencias y otros componentes pequeños que se sueldan a una placa mediante reflujo a menudo difieren un poco de una placa a otra. (B) Solo haga esto si no puede encontrar un modelo 3D o documentos de alta calidad del fabricante. ! (C) Siempre habrá efectos de lente de cámara cuando tomes una foto de la pizarra. Cuanto más cerca esté del tablero, más distorsionados estarán los bordes de la foto.

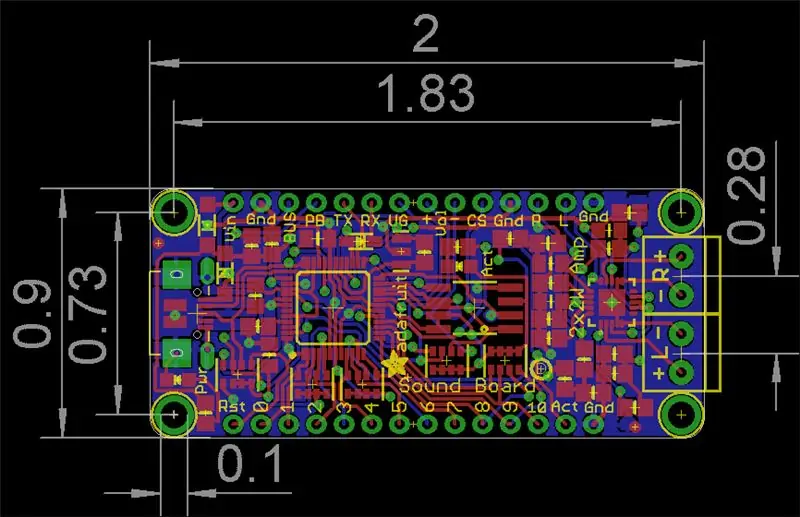

Paso 1: Verifique los modelos 3D existentes y otra documentación

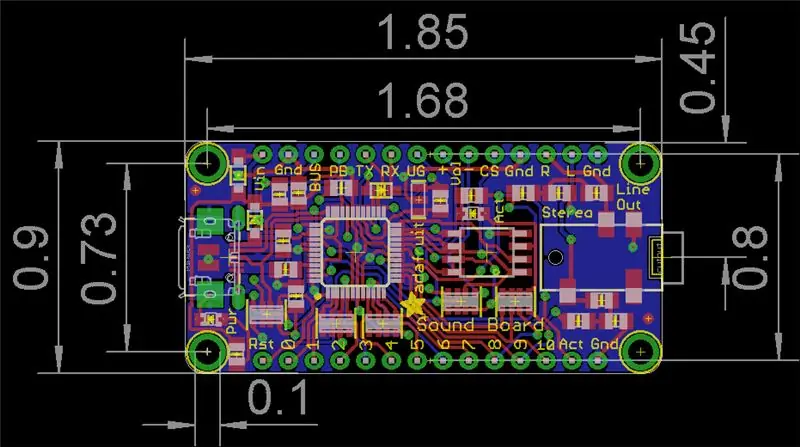

Primero, busque una hoja de datos. La mayoría de las hojas de datos tendrán las dimensiones más importantes que se muestran en un dibujo, que es un gran lugar para comenzar antes de agregar componentes más pequeños como resistencias integradas. También puede pensar en abrir cualquier archivo EAGLE existente para extraer dimensiones.

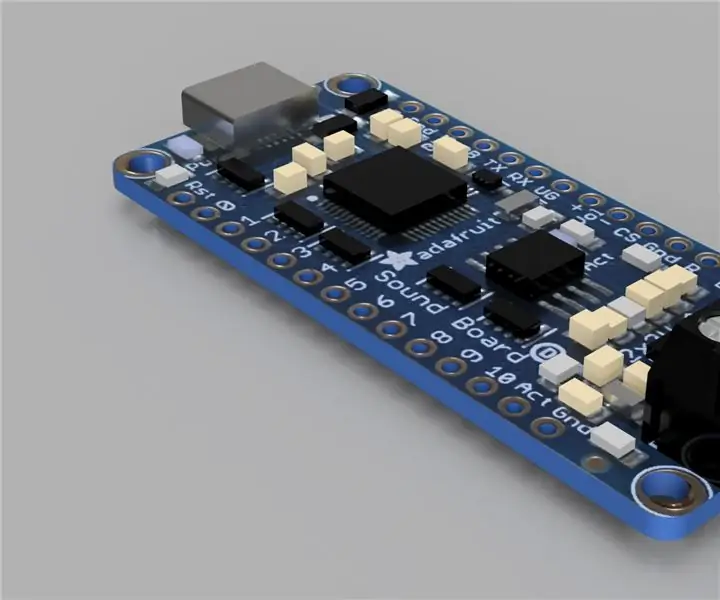

Si está comprando, por ejemplo, placas de ruptura de Adafruit o Sparkfun, es posible que ya tengan un modelo 3D disponible. Si no es así, vale la pena comprobar rápidamente GrabCAD para ver si alguien más ya ha dedicado tiempo a crear un modelo de la placa con la que está trabajando. Asegúrese de variar los términos de búsqueda cuando realice la verificación.

Solo recuerde que si necesita una precisión extremadamente precisa para que la placa funcione con su diseño, es mejor que tenga un archivo del fabricante que algo hecho por un colaborador aleatorio de GrabCAD: ¡nunca se sabe con qué precisión midió el usuario los componentes y las distancias!

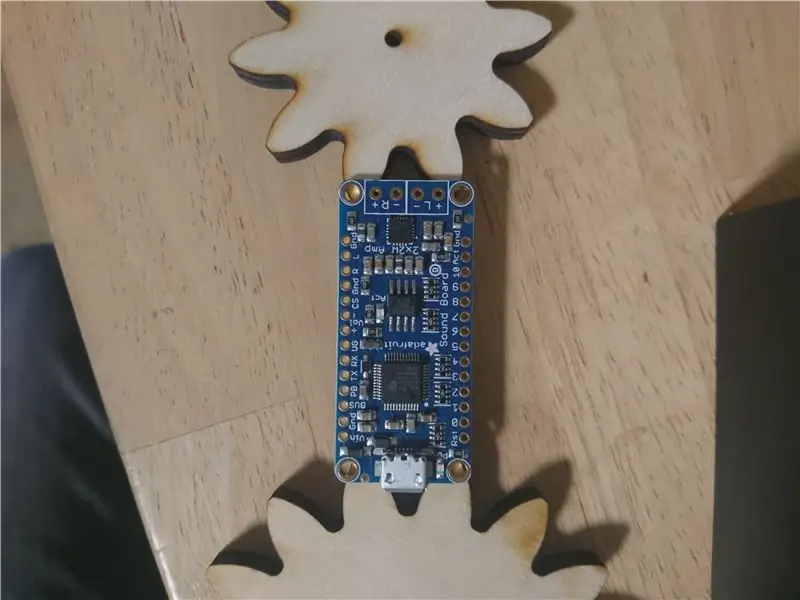

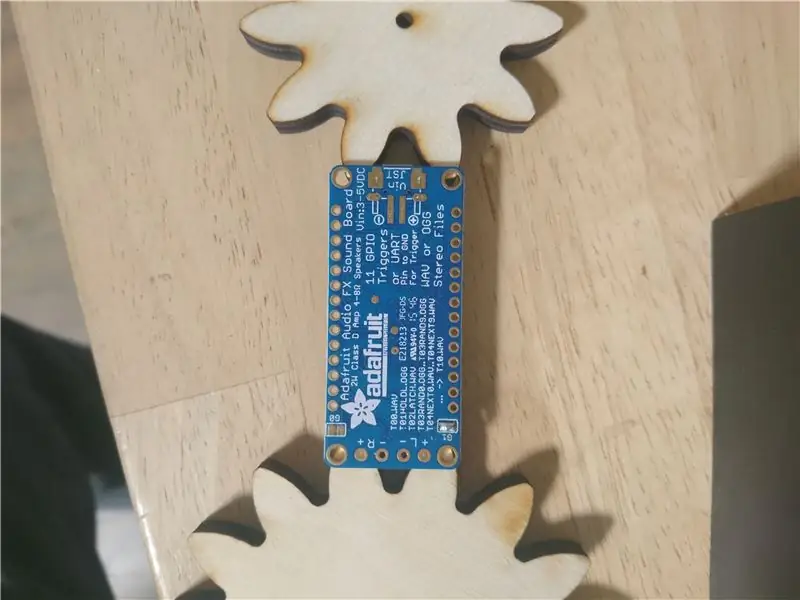

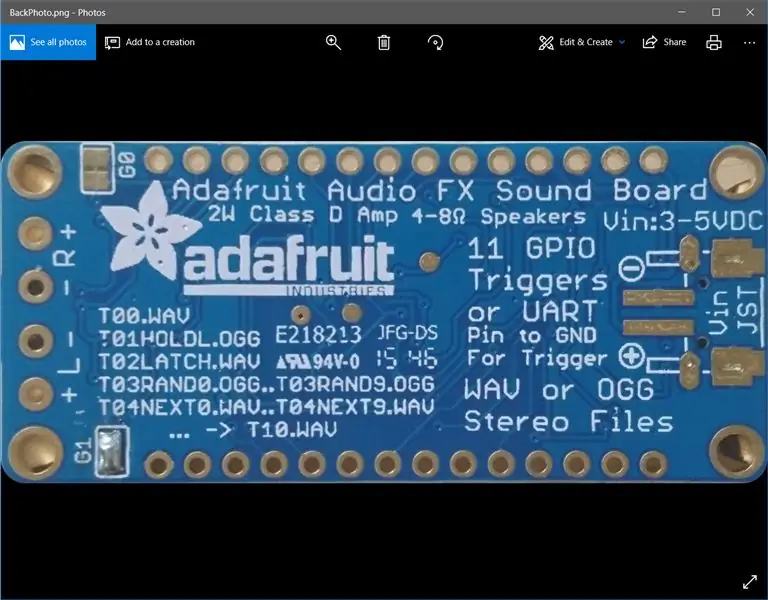

Paso 2: tomar fotos superiores e inferiores

Cuando haga esto, intente obtener una buena iluminación y, lo que es más importante, ¡debe asegurarse de que su cámara esté perpendicular al tablero para evitar una deformación excesiva de la imagen!

Hice esto con la cámara de mi teléfono celular, sosteniendo mi teléfono celular plano contra un bloque cuadrado de madera para asegurarme de que estuviera paralelo a la superficie de la mesa.

En el caso de esta placa, un pequeño trozo de soldadura en la parte posterior significaba que la placa no estaba alineada con la mesa. Usé algunos engranajes cortados con láser como separadores para lidiar con este problema en ambos lados.

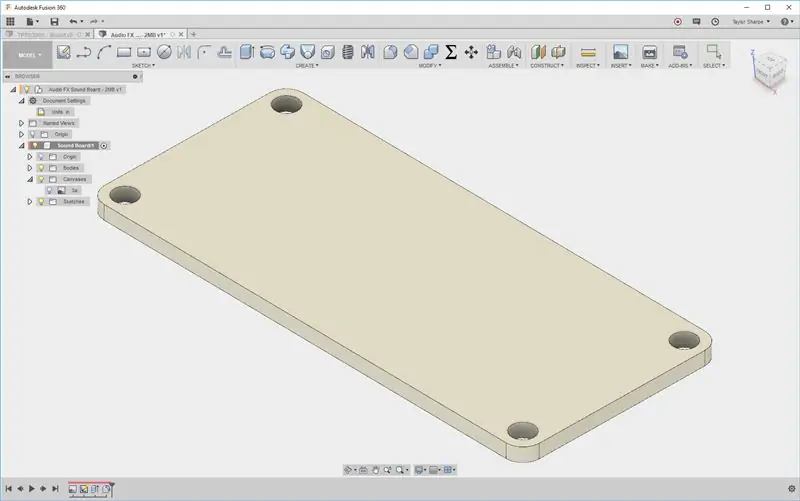

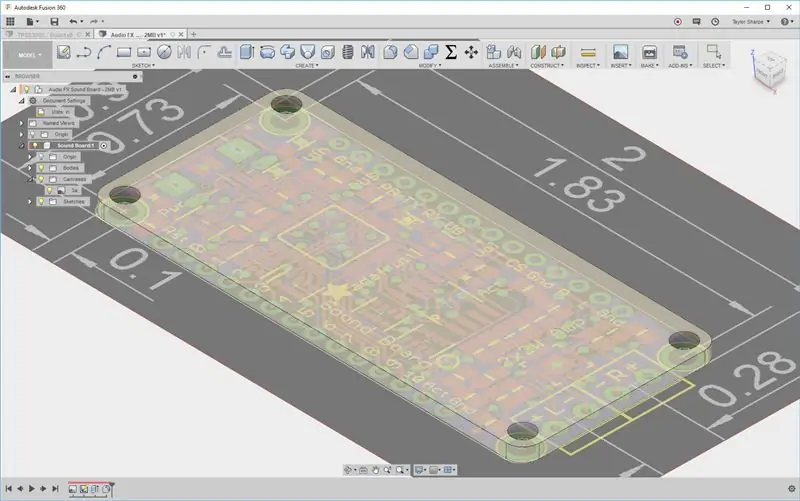

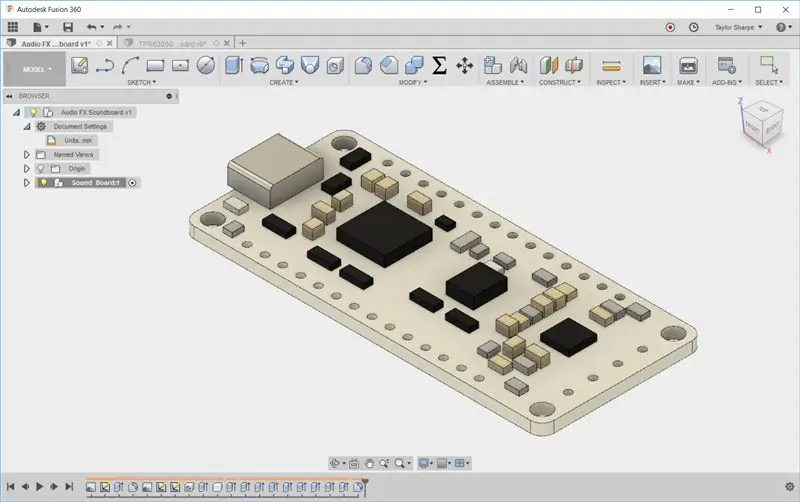

Paso 3: cree el contorno de la placa en Fusion 360

Fusion 360 tiene herramientas de PCB que se pueden integrar con EAGLE. Pero no los usaremos, ya que solo queremos una representación rápida y sucia de un tipo de tablero existente.

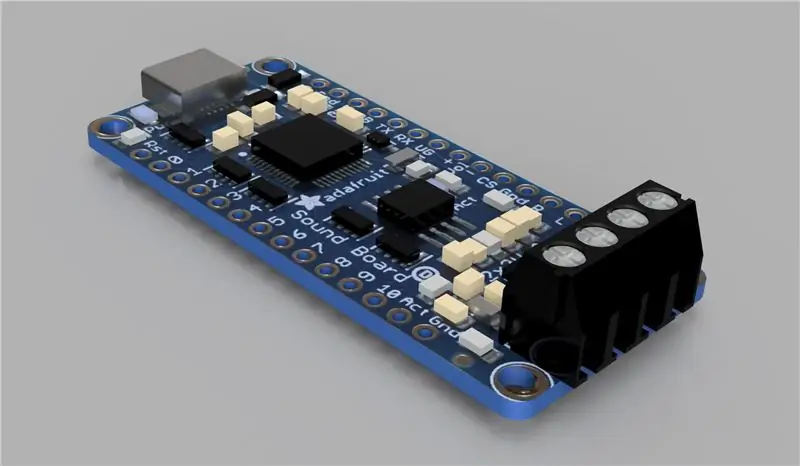

Vamos a modelar la placa como un cuerpo base y cada componente como otro cuerpo para que sea fácil cambiar su apariencia. Como había una captura de pantalla de EAGLE en el sitio web de Adafruit, la usaremos para dimensionar el perímetro de nuestra placa y las ubicaciones de los orificios de montaje.

Siga la Regla 1 de Fusion 360: ¡Convierta la placa en un nuevo componente cuando haga su diseño!

Luego, importe el esquema como lienzo para crear rápidamente el cuerpo de la placa.

Extruya el cuerpo de la placa y estará listo para colocar una foto en él para colocar los componentes.

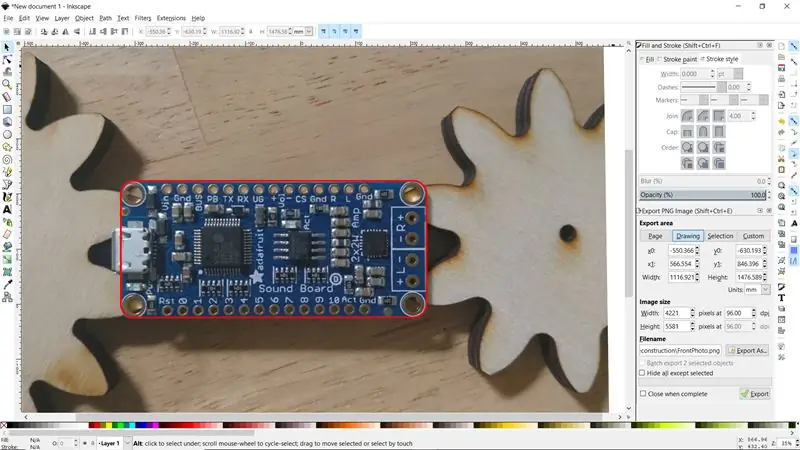

Paso 4: Prepare sus imágenes en Inkscape

Use Inkscape para eliminar todo lo que esté fuera del tablero y para rotar su imagen según sea necesario. A continuación, puede cambiar el tamaño de la página para que se ajuste perfectamente al tablero. No haga que su imagen tenga el tamaño adecuado en Inkscape, o exportará la imagen a baja calidad.

Exporte la imagen como un archivo-p.webp

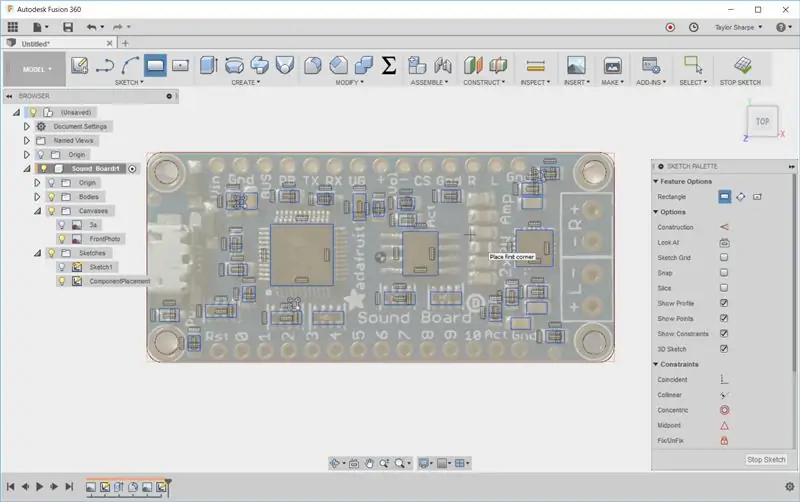

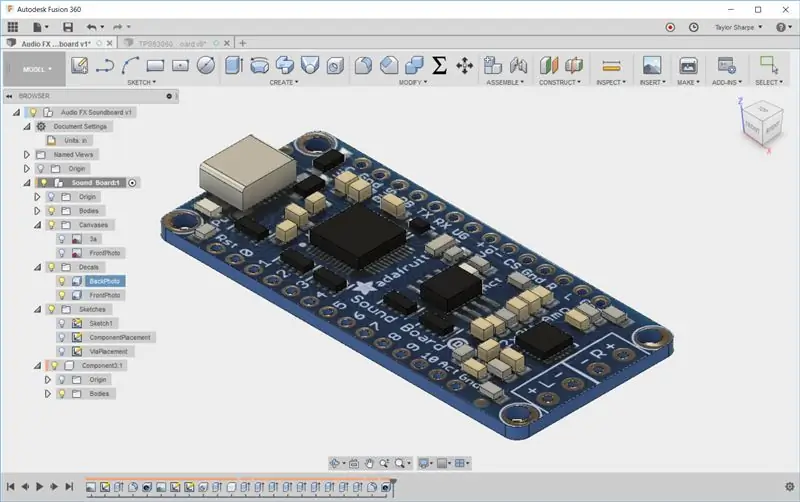

Paso 5: use las fotos como lienzos para completar los componentes

Aplica el lienzo a la cara de tu PCB. ¡Fusion 360 lo dimensionará automáticamente!

Ahora cree un boceto y asígnele un nombre para que pueda hacer referencia a él más tarde. Comience a colocar rectángulos y use patrones rectangulares para configurar automáticamente distancias y restricciones entre ellos.

La cantidad de tiempo que dedique a esta parte del proceso decidirá en gran medida si su PCB resultante es realmente rápida y sucia, o si es bastante precisa.

Utilice el mismo proceso, con patrones de croquis rectangulares, para crear todas las vías de soldadura en la placa. ¡Le recomiendo que mida estas distancias con calibradores, en lugar de confiar en la fotografía! Los componentes soldados por flujo varían bastante en su ubicación, pero no tanto.

Extruya todos sus componentes y corte sus orificios vía extrudiéndolos o usando la herramienta "Agujero". Puede ahorrar mucho tiempo extruyendo todos los componentes de la misma altura juntos, como muestro en el screencast a continuación. Elija si desea que toda la placa sea un cuerpo, o si (como he mostrado aquí) desea que cada componente sea un cuerpo separado para que sea fácil cambiar su color.

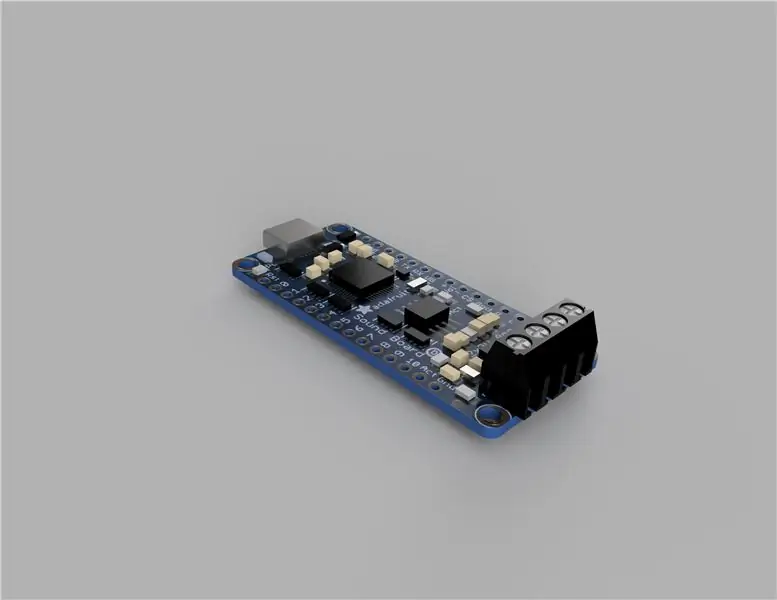

Paso 6: use las fotos como calcomanías para mejorar la apariencia de la PCB

Ahora vuelva a aplicar la foto que tomó de cada rostro, escalando y colocándola manualmente.

Está bien, prepárate. Aquí es donde quedará claro que cualquier foto que tome con la cámara de un teléfono celular se deformará, incluso si hizo un buen trabajo al hacer que la lente esté paralela a la pieza. Cuanto más lejos esté de la pieza, menos de esta deformación debería ver. ¡Mira cómo se ven todos los agujeros en los bordes estirados desde el centro en la foto!

Por eso es importante que cualquier medida que vaya a utilizar definitivamente, como la ubicación de los orificios de montaje o el diámetro exterior de la placa, se tome de los dibujos del fabricante o con calibradores.

Después de algunos ajustes, obtenemos un modelo que se ve bastante bien y se alinea con las medidas manuales. Esto debería ser lo suficientemente bueno para mis propósitos, y el proceso general solo debería tomar unos 20 minutos.

Recomendado:

Hablando de Arduino - Reproducción de MP3 con Arduino sin ningún módulo - Reproducción de archivos MP3 desde Arduino usando PCM: 6 pasos

Hablando de Arduino | Reproducción de MP3 con Arduino sin ningún módulo | Reproducción de archivos MP3 desde Arduino usando PCM: en estas instrucciones aprenderemos cómo reproducir un archivo mp3 con arduino sin usar ningún módulo de audio, aquí usaremos la biblioteca PCM para Arduino que reproduce PCM de 16 bits con una frecuencia de 8kHZ, así que hagamos esto

CheapGeek- Cómo limpiar una impresora vieja y sucia: 5 pasos

CheapGeek: cómo limpiar una impresora vieja y sucia: forma CheapGeek de limpiar una impresora. Esta impresora láser vieja y sucia fue el trato en 1996. 6 páginas por minuto de impresión monocromática ultrarrápida. La calidad del documento y el precio era de $ 350,00 Sin embargo, compré la impresora por $ 150,00 (en 1996 un trato seguro). T

DSLR estenopeica (edición rápida y sucia): 4 pasos

Estenopeica DSLR (Edición rápida y sucia): Decidí que quería jugar con la fotografía estenopeica. Siempre me ha intrigado, y como mi sueldo se quedó corto este mes, necesitaba algo gratis para entretenerme. Ahora, quería jugar con este método de fotografía, pero aún así

Iluminación LED para habitaciones rápida, rápida, económica y atractiva (para cualquier persona): 5 pasos (con imágenes)

Iluminación LED de habitación rápida, rápida, barata y atractiva (para todos): Bienvenidos todos :-) Este es mi primer instructivo, así que los comentarios son bienvenidos :-) Lo que espero mostrarles es cómo hacer una iluminación LED rápida en un PEQUEÑO buget. Lo que necesita: CableLEDsResistores (510Ohms para 12V) StapelsSolderCutters y otros basi

Guía de ondas USB Wifi Dongle rápida y sucia: 4 pasos (con imágenes)

Guía de ondas USB Wifi Dongle rápida y sucia: esta es una solución de cinco minutos para robar la red vecina, no es tan bonita pero es simple y bastante efectiva, además de que es totalmente ajustable para ángulos de arriba a abajo, no solo de lado a lado. No me he molestado con las ganancias de Db porque