Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

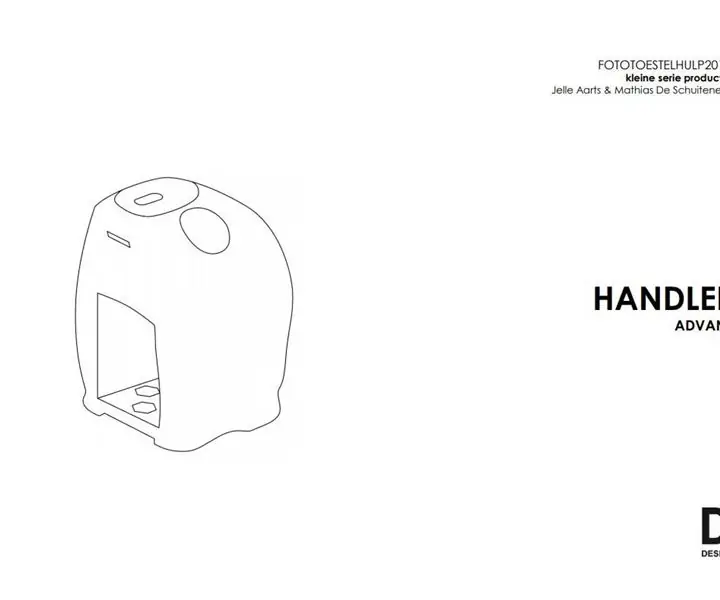

En 2016, 3 de nuestros estudiantes en Howest desarrollaron una caja de almacenamiento de tapones para los oídos que se puede montar en un bastón. Este año hemos optimizado aún más y adaptado digitalmente el diseño para uso universal. Las personas pueden utilizar fácilmente nuestro producto siguiendo una breve formación personalizada digitalmente según sus necesidades. Al hacerlo, podemos adaptar las diferentes piezas a los requisitos de nuestros clientes.

Una segunda innovación del diseño es la bisagra magnética optimizada. Anteriormente utilizamos una junta de clavija clásica, que demostró no ser muy duradera. Por lo tanto, mejoramos nuestro producto utilizando una bisagra magnética. La bisagra magnética tiene la ventaja de ser mucho más duradera y fácil de reparar sin dañar aún más la caja.

En tercer lugar, hicimos un prototipo avanzado optimizado para el moldeo por inyección. De esta forma, el producto puede conducir a una mayor producción en masa. Las medidas del molde se pueden adaptar a las necesidades del usuario. Posteriormente creamos un molde de prueba con estas medidas personalizadas. El último paso de este proceso de prueba es la extrusión de diferentes prototipos utilizando diferentes materiales.

Paso 1: herramientas y programas

Este proyecto se divide en dos partes. Primero, hemos optimizado el diseño original agregando una bisagra magnética.

En segundo lugar, hemos optimizado el producto para moldeo por inyección. Ambos se explican a continuación.

Dependiendo de la elección de reproducción del producto, impresión 3D o moldeo por inyección, tiene una lista diferente de requisitos.

¿Que necesitas? Puede encontrar un PDF con las partes necesarias (whatyouneed. PDF).

Los archivos STL necesarios para la impresión 3D, puede optar por utilizar variaciones estándar. Las cuatro variaciones disponibles son caja de llaves, caja USB, caja de tapones para los oídos y caja de gotas para los ojos con un diámetro de ∅25.5. O puede personalizar su propia caja ajustando los parámetros. Cómo hacer esto se explica en el siguiente paso.

Si desea producir una caja mediante moldeo por inyección, primero lea atentamente los requisitos. A continuación puede encontrar todos los archivos necesarios.

Paso 2: ajuste de parámetros

Si no encuentra una variación adecuada para hacer clic en su bastón o bicicleta, puede ajustar los parámetros y crear su propia caja. Antes de que pueda hacer esto, es importante saber cuáles son los parámetros. Estos son los diámetros del material de su tubo, la altura, el largo y el ancho de su objeto que debe caber en la caja.

Una vez que se hayan medido, puede introducir los parámetros en Siemen NX siguiendo el manual. Este manual se puede descargar a continuación.

Paso 3: producción

Ahora que se han recopilado y ajustado todos los archivos, puede comenzar a crear el producto.

Para la impresión 3D, busque un fablab, un amigo o pídalo. Un enlace útil puede ser un centro 3D, aquí puede buscar a alguien con una impresora 3D y enviar su archivo. (enlace:

Moler el molde de aluminio es un poco más complicado. Si usa los archivos de fusión programados, puede buscar inmediatamente un fablab con una máquina CNC o usar el servicio en el concentrador 3D, que también puede fresar moldes. enlace (https://www.3dhubs.com/cnc-machining)

Haga una verificación final con la persona que opera la máquina. En total necesitas 3 piezas de aluminio, las dimensiones son: 1. 2 veces 110x60x30mm 2. 1 vez 80x40x40mm

Moler el molde de aluminio es un poco más complicado. Si usa los archivos de fusión programados, puede buscar inmediatamente un fablab con una máquina CNC o usar el servicio en el hub 3D, que también puede fresar moldes. Si no usa los archivos de fusión, primero tendrá que volver a cargar su archivo de la plantilla en fusión y programe qué acciones se necesitan con los cabezales de fresado adecuados.

Si no utiliza los archivos de fusión, primero tendrá que volver a cargar su archivo desde la plantilla en fusión y programar qué acciones se necesitan con los cabezales de fresado adecuados.

Paso 4: Fresado de resultados

Después de unas horas, sus caries deberían estar listas y puede comenzar con el moldeo por inyección.

Aquí el resultado después de moler el molde. Ves que el molde completo consta de 3 piezas

Paso 5: Moldeo por inyección: lo que se debe y no se debe hacer

Que necesitas:

- granulado (a elección propia, hemos utilizado PP) - cuchillo cortador - cinta adhesiva - cortador de alambre - tablas de madera - máquina de moldeo por inyección

¿Cómo hacerlo?

Paso 1: Encuentra la temperatura viscosa de tu plástico.

Paso 2: Encienda la máquina y configure la temperatura correcta. Deje que la máquina se caliente.

Paso 3: Coloca el molde en la máquina, presta atención porque la boquilla está muy caliente. Utilice un trozo de madera residual para colocar el molde a la altura correcta.

Paso 6: Moldeo por inyección de la pieza

Después de colocar el molde y la máquina se calienta. Puede comenzar con el moldeo por inyección. Centre el molde con la boquilla. Cierre la tapa de seguridad. Inserte el granulado en la parte superior. Mueva la manija lentamente hacia abajo, oirá cómo se inyecta el plástico. Ahora espere hasta que vea que el tubo ya no se cae, entonces el molde está lleno y puede volver a levantar el mango. Deje que el molde se enfríe lo suficiente, luego puede quitar el moldeo por inyección.

Paso 7: resultados

Paso 8: Resultado final

Paso 9: ¡HAGA CLIC Y VAYA

Recomendado:

Cómo hice la linterna más avanzada de todos los tiempos: 10 pasos (con imágenes)

Cómo hice la linterna más avanzada: el diseño de PCB es mi punto débil. A menudo tengo una idea simple y decido realizarla de la manera más compleja y perfecta posible, así que una vez parecía un viejo " militar " Linterna de 4.5V con bombilla regular que estaba acumulando polvo a. La salida de luz de ese b

Ayuda de cámara para zurdos D4E1. Versión avanzada: 7 pasos

Ayuda de cámara para zurdos D4E1. Versión avanzada: En 2012, Annelies Rollez, Cesar Vandevelde y Justin Couturon, diseñaron una empuñadura de cámara izquierda para la cámara digital Barts (Grimonprez). Revisamos el diseño y lo parametrizamos para que se pueda realizar en un proceso de producción flexible. De esta manera la izquierda ca

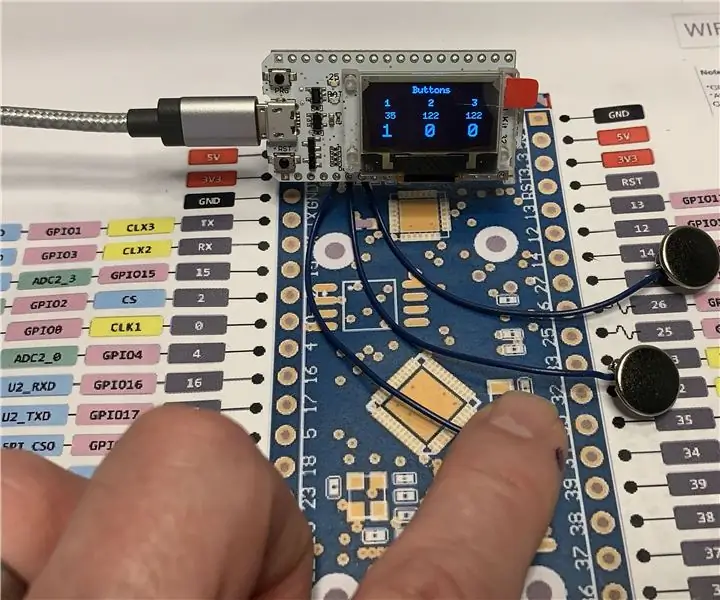

Entrada táctil capacitiva ESP32 con "tapones metálicos" para botones: 5 pasos (con imágenes)

Entrada táctil capacitiva ESP32 usando "tapones metálicos" para botones: mientras estaba ultimando las decisiones de diseño para un próximo proyecto basado en ESP32 WiFi Kit 32 que requiere entrada de tres botones, un problema notable fue que el WiFi Kit 32 no posee un solo botón mecánico, pero solo tres botones mecánicos, f

RabbitPi: el asistente de IoT habilitado para Alexa, IFTTT conectado y que mueve los oídos: 12 pasos

RabbitPi: el asistente de IoT habilitado para Alexa, IFTTT conectado y que mueve los oídos: este es un `` conejo inteligente '' de Nabaztag de 2005 obsoleto que he reconstruido en un moderno Asistente de IoT usando una Raspberry Pi 3 y un Adafruit Motor HAT, con un micrófono de cámara web y un altavoz Philips Soundshooter contenido en el lindo estuche original

Ojo de bastón: vea con los oídos: 16 pasos (con imágenes)

Ojo de bastón: mira con tus oídos: quiero crear un ‘ bastón ’ inteligente que pueden ayudar a las personas con discapacidad visual mucho más que las soluciones existentes. El bastón podrá avisar al usuario de objetos en el frente o en los laterales haciendo un ruido en el sonido envolvente t