Tabla de contenido:

- Paso 1: obtenga el software

- Paso 2: Diseñar en Fritzing

- Paso 3: Vista esquemática

- Paso 4: Vista de PCB

- Paso 5: ruta automática

- Paso 6: más enrutamiento

- Paso 7: Verifique su circuito

- Paso 8: Inkscape

- Paso 9: Makercam

- Paso 10: Fresado de aislamiento

- Paso 11: Logotipo

- Paso 12: Pase de contorno

- Paso 13: Perforación

- Paso 14: preparación de la máquina

- Paso 15: Comience a fresar …

- Paso 16: … perforando …

- Paso 17: … grabado

- Paso 18: Cortar

- Paso 19: ¡Éxito

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

En este Instructable, le mostraré cómo diseñar y fabricar sus propios PCB, utilizando exclusivamente software gratuito que se ejecuta tanto en Windows como en Mac.

Cosas que necesitas:

- computadora con conexión a internet

- Molino / enrutador cnc, cuanto más preciso, mejor

- 45 ° / 20 ° V-Bit

- Broca de 0,8 mm

- Fresa de 3 mm

- tablero revestido de cobre

- cinta adhesiva de doble cara

Paso 1: obtenga el software

Necesita el siguiente software:

- Fritzing

- Inkscape

- Makercam

Haga clic en los enlaces, descargue e instale el software en su computadora. Makercam no necesita ser descargado / instalado ya que se ejecuta directamente en su navegador.

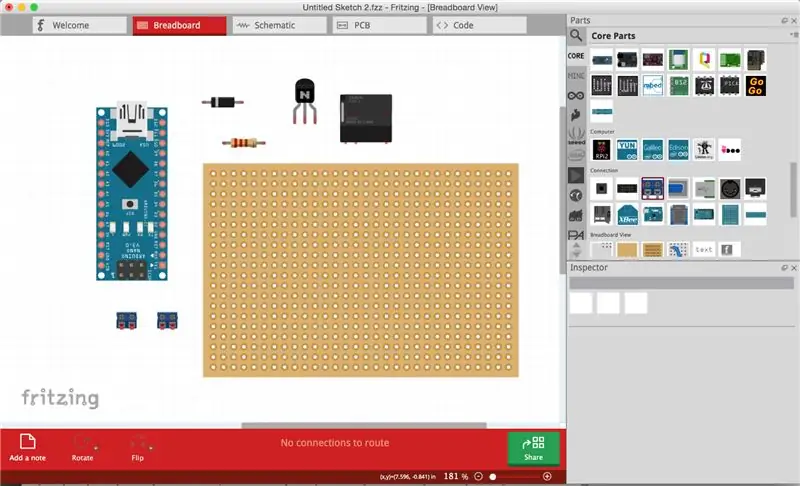

Paso 2: Diseñar en Fritzing

Inicie Fritzing y comience un nuevo boceto.

Vaya a la vista de tablero haciendo clic en la pestaña tablero en la parte superior de la ventana.

En el lado derecho está su biblioteca de piezas, seleccione los componentes que desea en su circuito y arrástrelos y suéltelos en la ventana del tablero. Asegúrese de que las piezas tengan las especificaciones deseadas, como configuración de pines, valor y tamaño. Puede cambiar estas variables del componente seleccionado en el Inspector en la parte inferior derecha de su pantalla.

En este ejemplo, estoy haciendo un circuito que usa un Arduino Nano para cambiar un relé de 12V. Para esto, necesito un transistor con una resistencia en la base, así como un diodo de captura en paralelo a la bobina del relé y dos terminales de tornillo.

Las conexiones / cables entre los componentes se realizan haciendo clic y arrastrando una pata / pasador del componente. Los puntos de inflexión en los cables se pueden hacer haciendo clic y arrastrando dentro de un cable.

Realice todas las conexiones que necesite y que haría en una placa de pruebas real para que el circuito funcione.

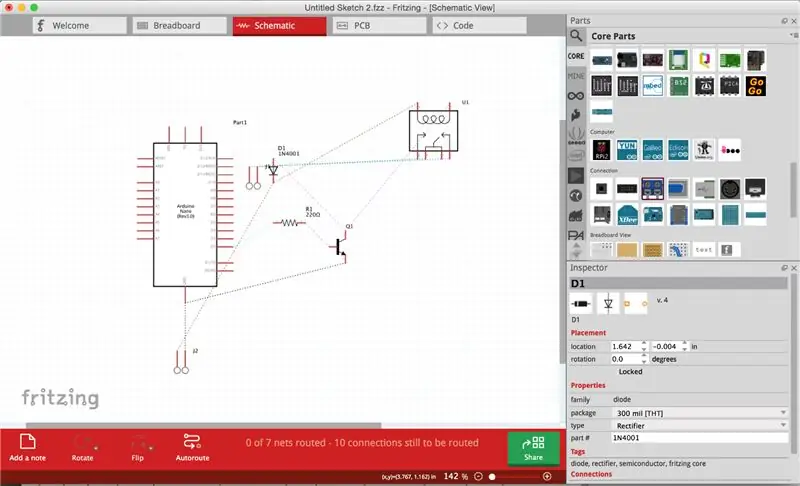

Paso 3: Vista esquemática

Ahora navegue hasta la Vista esquemática.

Verá un diagrama de cableado con todos sus componentes y sus conexiones. Ordene las cosas arrastrando los componentes en un orden razonable y haciendo clic y arrastrando las líneas de conexión discontinuas para que no se crucen entre sí.

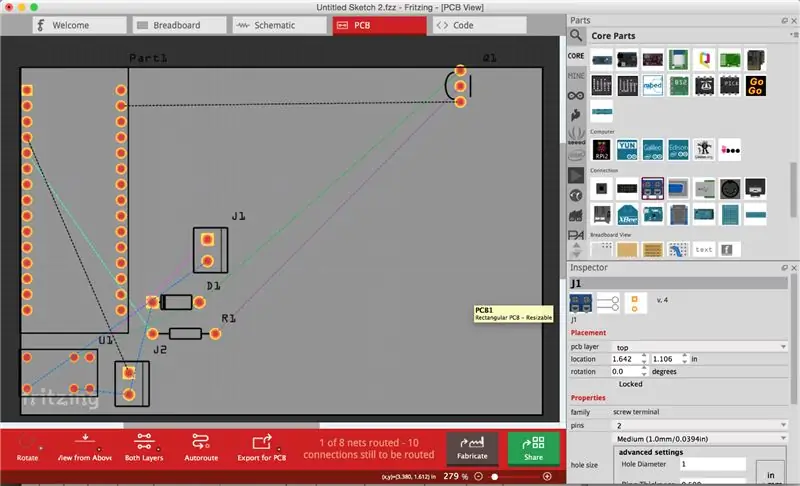

Paso 4: Vista de PCB

Vaya a Vista de PCB.

Arrastre sus componentes en un orden razonable. Una buena regla general es colocar los componentes con más pines en el centro y los otros componentes alrededor. Intente obtener una distribución compacta.

Las partes se bloquean automáticamente en la cuadrícula que ve en el fondo. Para cambiar el tamaño de la cuadrícula, vaya a Ver -> Establecer tamaño de cuadrícula.

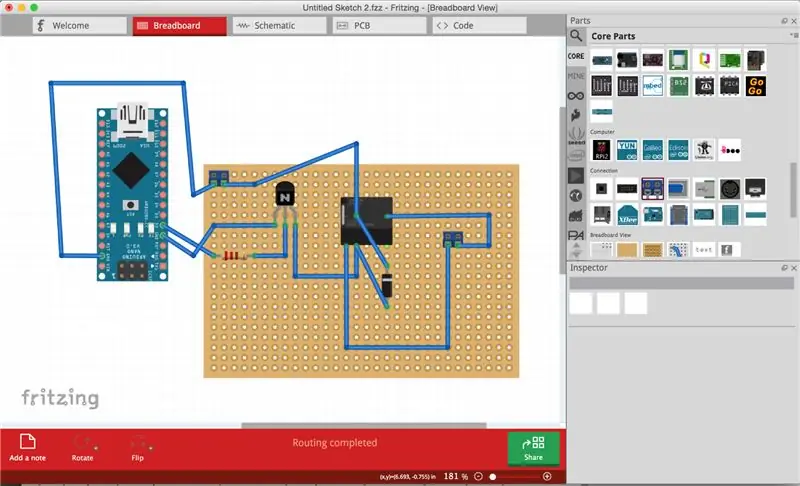

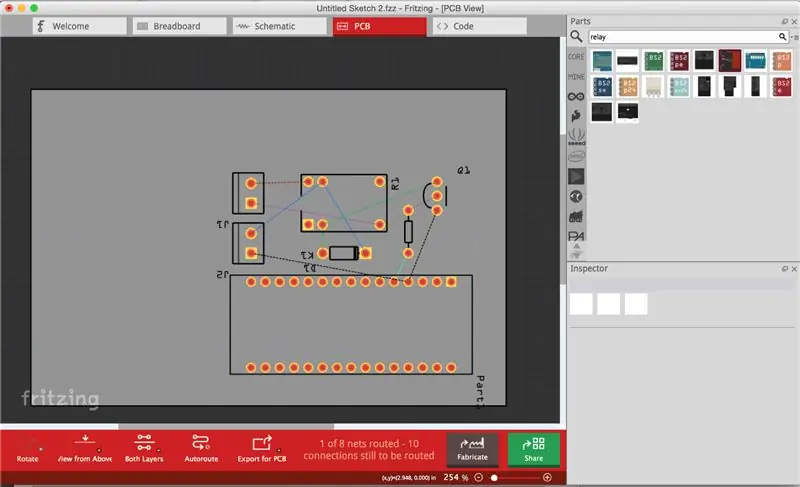

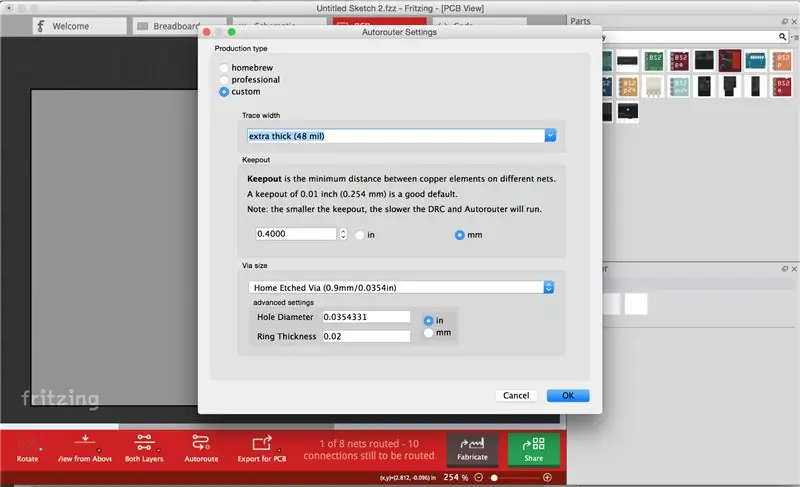

Paso 5: ruta automática

Haga clic en Enrutamiento -> Configuración de autorouter / DRC y seleccione el tipo de producción personalizado. Ahora puede establecer el ancho de la traza en el grosor deseado dependiendo de su máquina / endmill / circuito. Usé 48mil. Haga clic en Aceptar".

Seleccione el rectángulo gris (la placa PCB) y en el Inspector cambie el menú desplegable de capas a "una capa (una cara)".

¡Ahora presione el botón Autoroute en la parte inferior de la ventana y deje que la computadora haga el trabajo de enrutamiento!

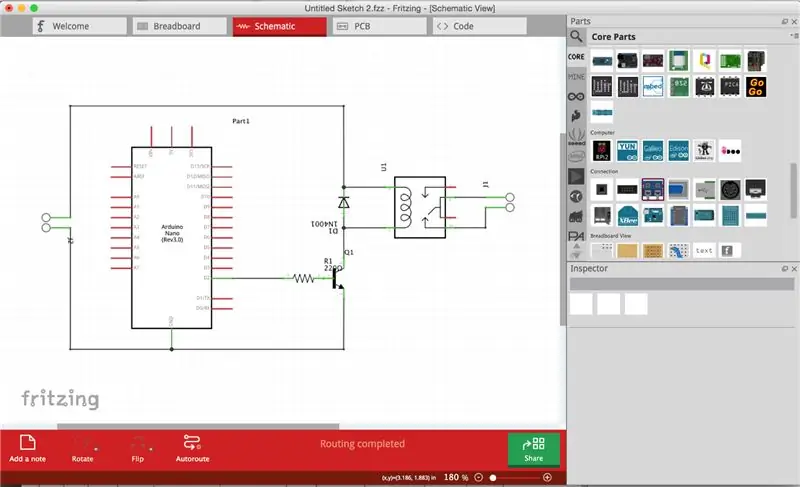

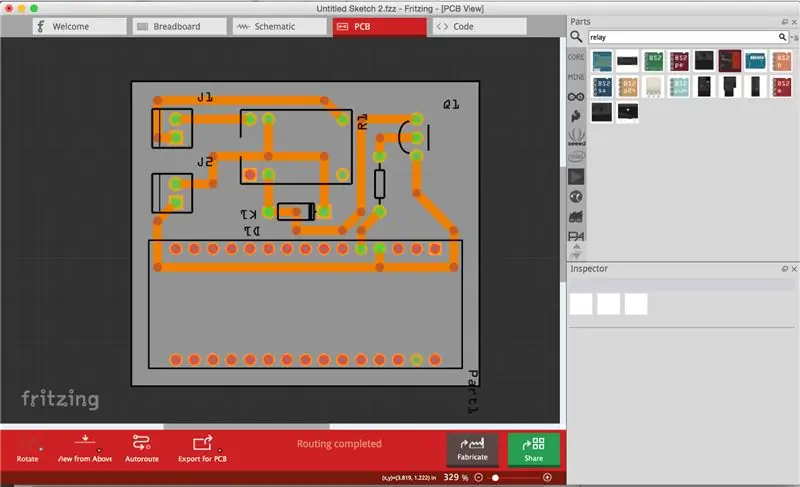

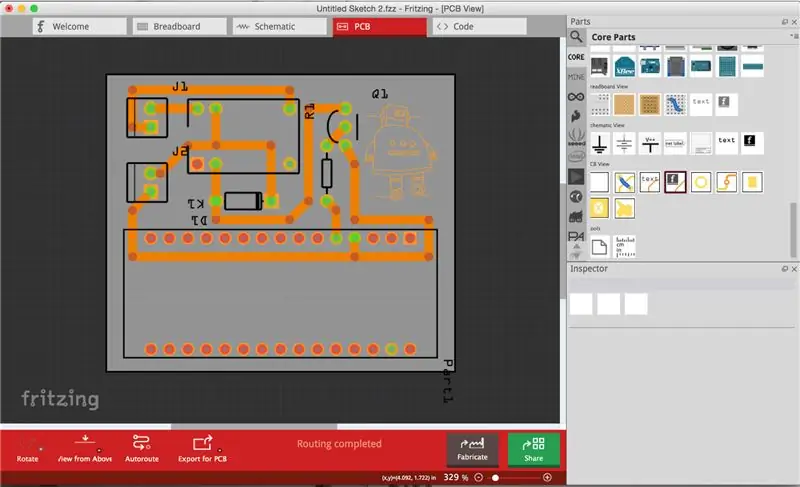

Paso 6: más enrutamiento

Cuando el Autorouting esté completo, arregle las trazas haciendo clic y arrastrando sus puntos de flexión. Haga clic con el botón derecho en el punto de flexión y seleccione eliminar punto de flexión para eliminarlo.

A veces hay conexiones que el enrutador automático no puede enrutar. Debe enrutarlos a mano haciendo clic y arrastrando las líneas de conexión discontinuas. Utilice puentes de la biblioteca de piezas para saltar sobre los trazos que de otro modo cruzaría.

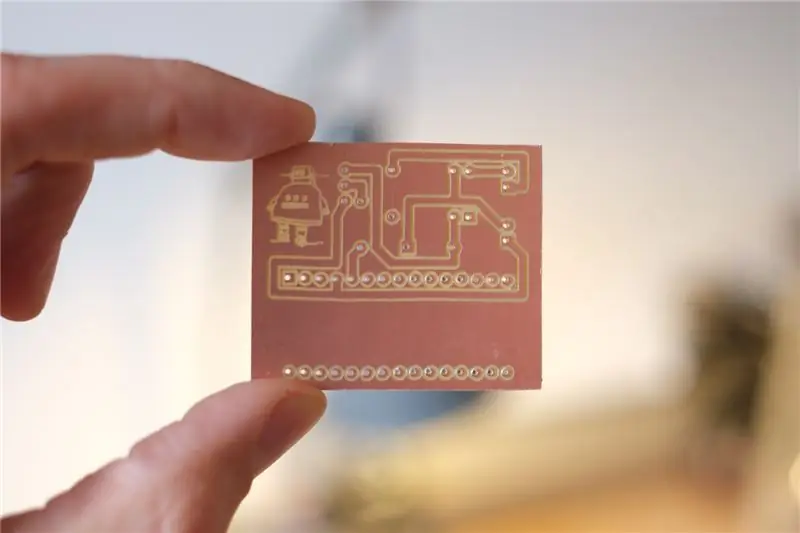

También puede agregar texto / logotipos que aparecerán en la máscara de cobre arrastrando "Imagen de serigrafía" o "Texto de serigrafía" desde la biblioteca a su tablero. Seleccione su logotipo y en el Inspector en Colocación - menú desplegable de capa de PCB seleccione "fondo de cobre". también puede cargar sus propios archivos.svg haciendo clic en "cargar archivo de imagen" en el inspector.

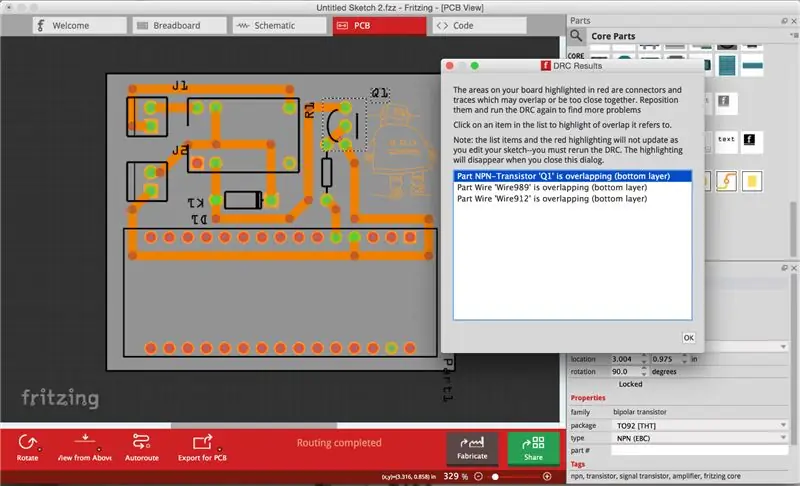

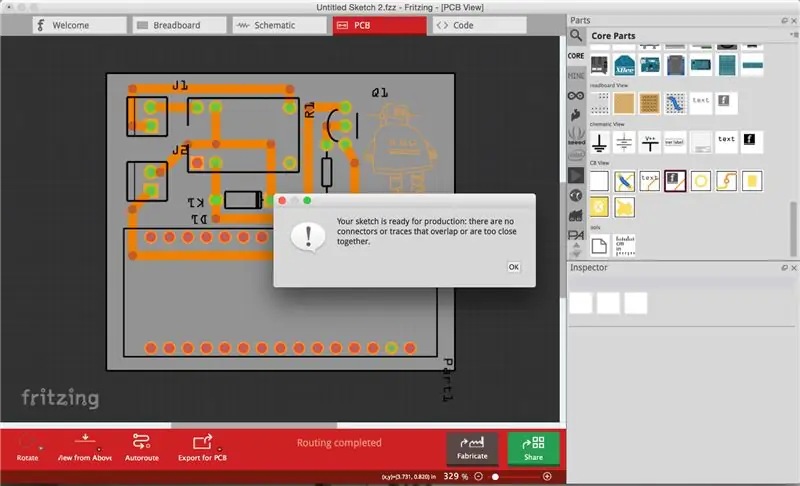

Paso 7: Verifique su circuito

Si cree que está listo con el enrutamiento, haga clic en Enrutamiento -> Verificación de reglas de diseño para verificar automáticamente su creación en busca de conexiones perdidas / trazos superpuestos o que se cruzan.

Intente eliminar todos los errores y repita el DRC hasta que no haya más problemas. ¡El diseño está terminado!

Exporta tu PCB como archivos.svg haciendo clic en "Exportar para PCB" en la parte inferior. Haga clic en la flecha pequeña en el botón Exportar y seleccione "Grabable (SVG)".

Obtendrá un montón de svg exportados en su directorio seleccionado, pero solo usaremos dos de ellos:

- * su nombre de archivo * _etch_copper_bottom_mirror.svg

- * su nombre de archivo * _etch_mask_bottom_mirror.svg

Todos los demás archivos se pueden eliminar.

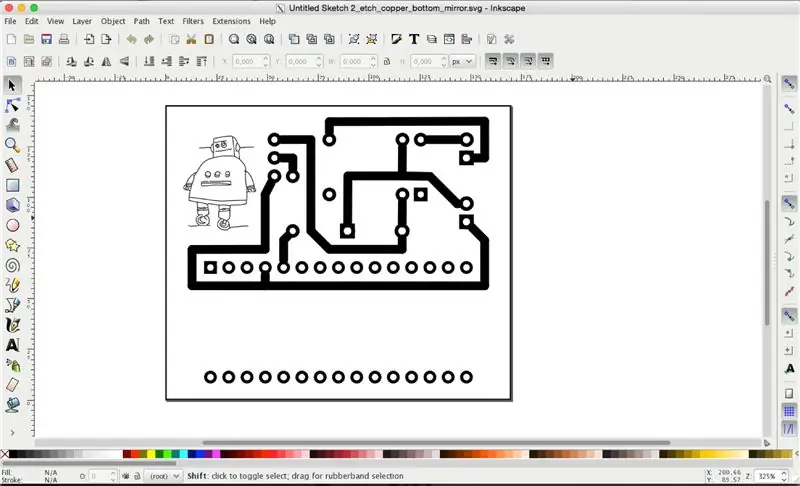

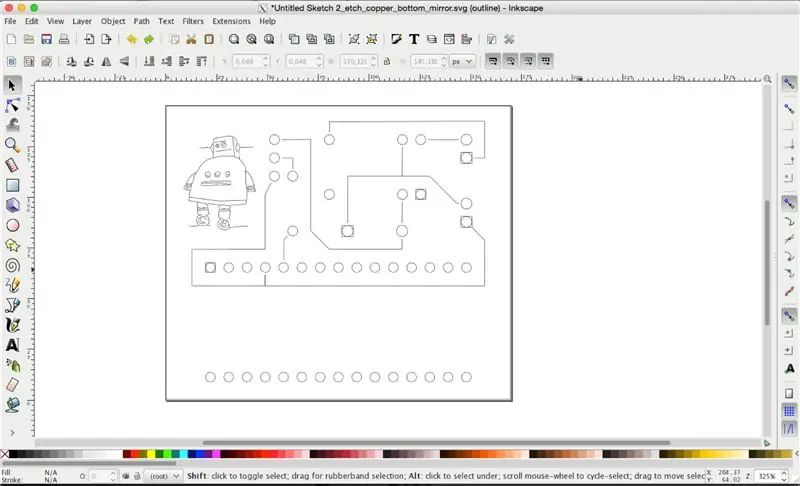

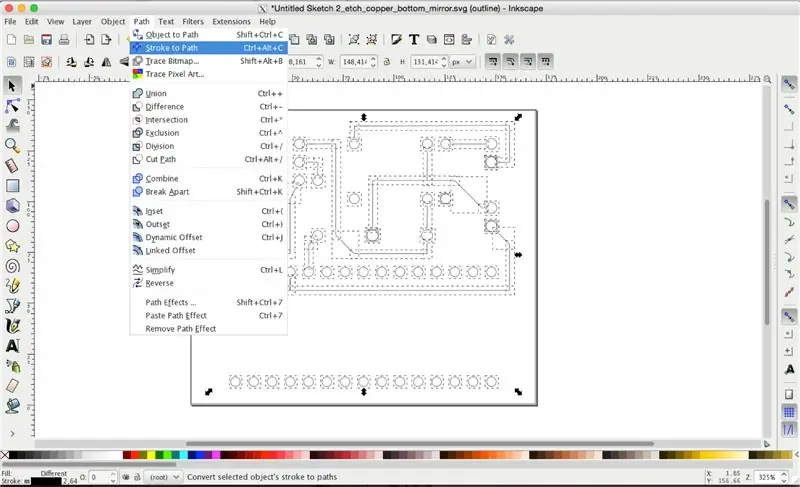

Paso 8: Inkscape

Abra * yourfilename * _etch_copper_bottom_mirror.svg en Inkscape, seleccione todo y presione repetidamente ctrl + shift + g hasta que todo esté desagrupado.

Seleccione vista -> modo de visualización -> contorno. Ahora verá solo los vectores sin relleno ni trazo.

Seleccione todos los trazos y vaya a Ruta -> Trazo a ruta.

Seleccione todos los rastros y vaya a Ruta -> Unión.

Ahorrar.

¡El archivo ya está listo para CAM!

El otro.svg que exportamos de fritzing no necesita procesarse en Inkscape.

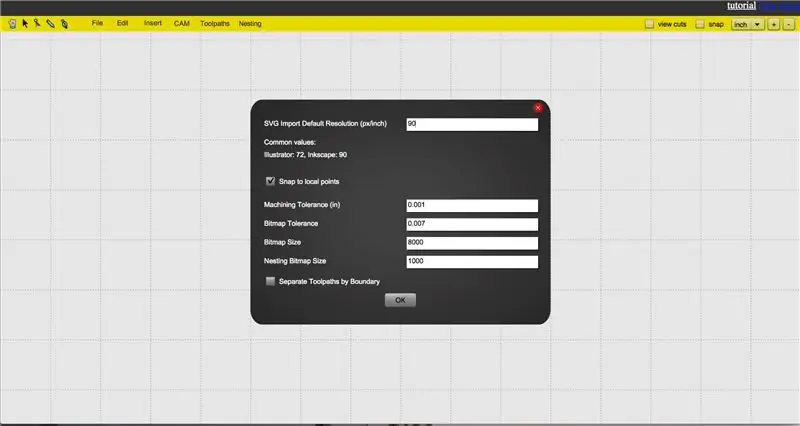

Paso 9: Makercam

Abra su navegador y vaya a makercam.com.

Vaya a Editar -> Editar preferencias y cambie la resolución predeterminada de Importación SVG a 90 ppp.

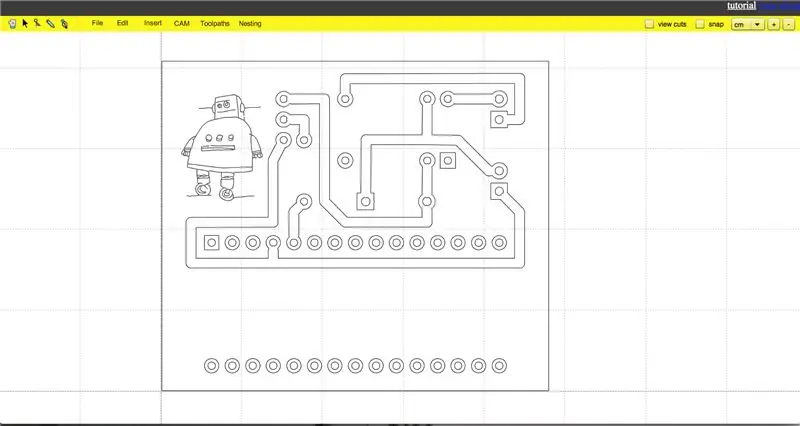

Vaya a Archivo -> Abrir archivo SVG, navegue hasta su directorio y seleccione el archivo "* yourfilename * _etch_copper_bottom_mirror.svg".

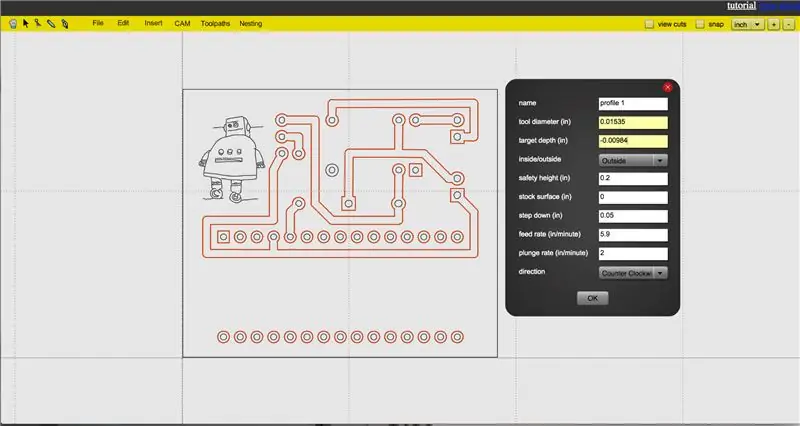

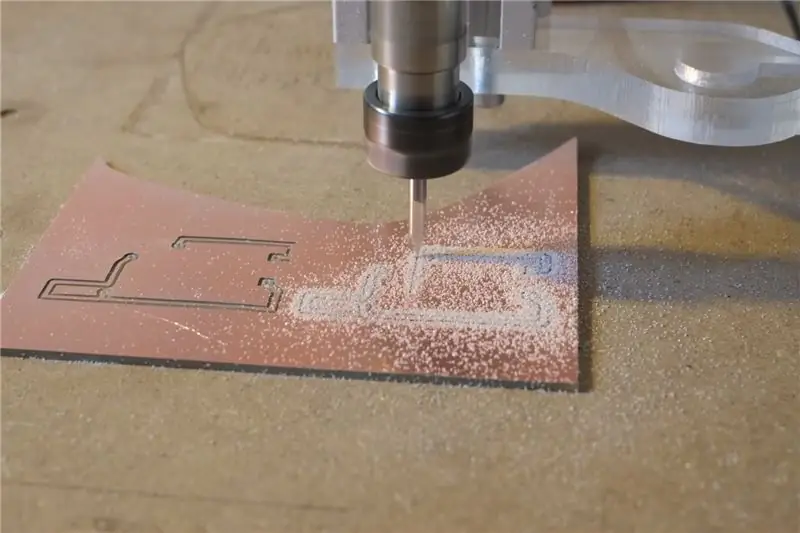

Paso 10: Fresado de aislamiento

Seleccione todas sus trazas (pero no los círculos internos de los pines) y vaya a CAM -> operación de perfil.

Si su CNC está basado en GRBL, es posible que desee hacer todas las CAM en makercam en unidades imperiales (consulte aquí para obtener más referencias). Por lo tanto, debe convertir todos sus milímetros a pulgadas antes de escribirlos.

Si utiliza una broca en V de 45 ° con punta de 0,2 mm para el proceso de fresado de aislamiento y sumerge 0,25 mm en el material, el diámetro efectivo de la herramienta en la superficie de la placa revestida de cobre es de 0,39 mm. Esto se convierte en 0, 015354331 pulgadas, ¡Yayy!

Como se dijo, queremos ir a 0,25 mm de profundidad en el tablero, por lo que estamos escribiendo -0,0098425197 pulgadas como nuestra profundidad objetivo. El valor de reducción debe ser mayor que eso para que el cortador pase en una sola pasada.

Encontré que una velocidad de alimentación de 150 mm / min y una velocidad de inmersión de 50 mm / min funcionan bien en mi máquina.

Haga clic en Aceptar.

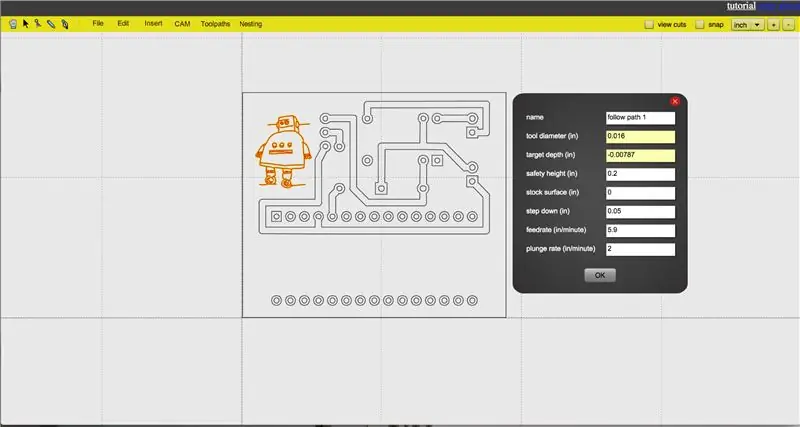

Paso 11: Logotipo

Seleccione el logo / texto y vaya a CAM -> seguir la operación de ruta.

Para obtener más detalles en el logotipo, utilicé un V-Bit de 20 ° y 0,2 mm. Dado que con esta operación el centro de su cortador sigue las trayectorias (a diferencia de la operación de perfil donde el "borde" de la cortadora sigue la trayectoria), no es crítico lo que escriba en cuanto al diámetro de la herramienta.

La profundidad del objetivo es esta vez -0,2 mm (para más detalles).

Todos los demás valores son los mismos que para el fresado de aislamiento.

Haga clic en Aceptar.

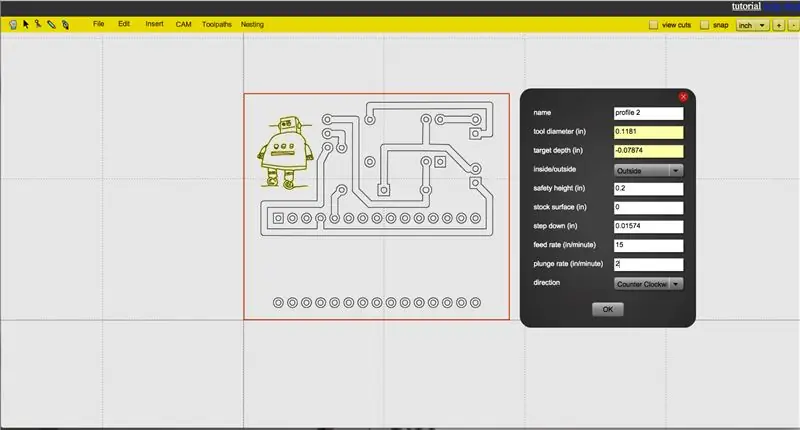

Paso 12: Pase de contorno

Ahora queremos cortar nuestra PCB de la placa revestida de cobre original.

Seleccione el contorno exterior y escriba los valores requeridos.

Usé una broca de 4 flautas de 3 mm con una alimentación de alrededor de 400 mm / min y una inmersión de 50 mm / min. El paso hacia abajo fue de 0,4 mm.

Haga clic en Aceptar.

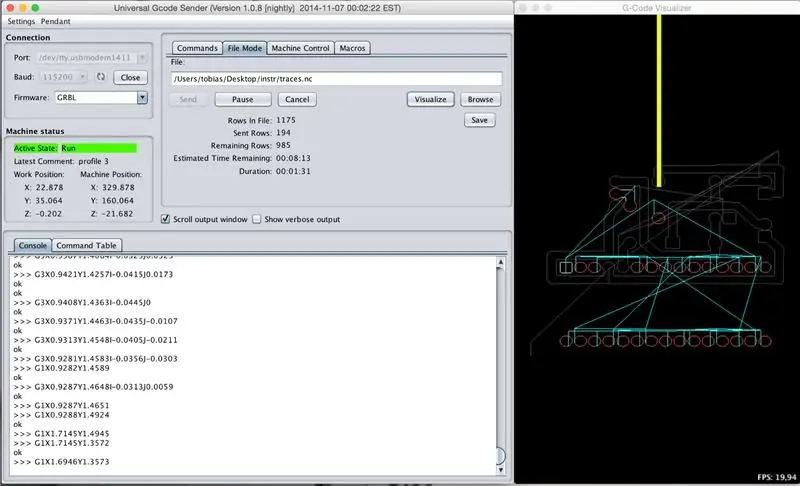

Vaya a CAM -> calcular todo.

Vaya a CAM -> exportar gcode.

Exporta cada operación en un solo archivo. Dado que cada operación necesita otra herramienta, es mejor nombrar los archivos con el nombre de la herramienta.

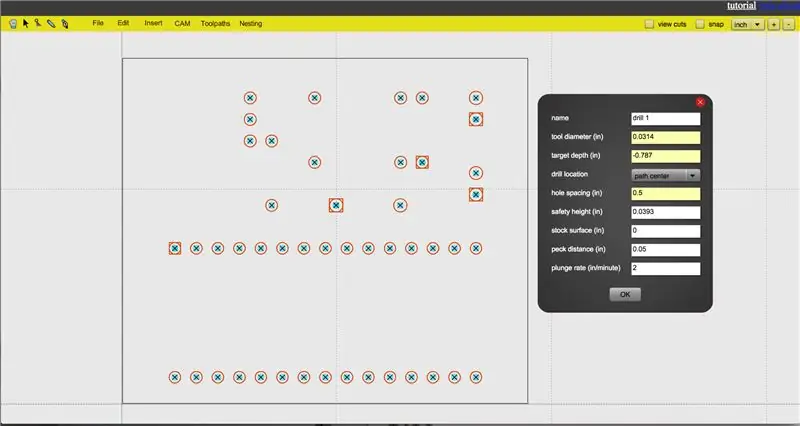

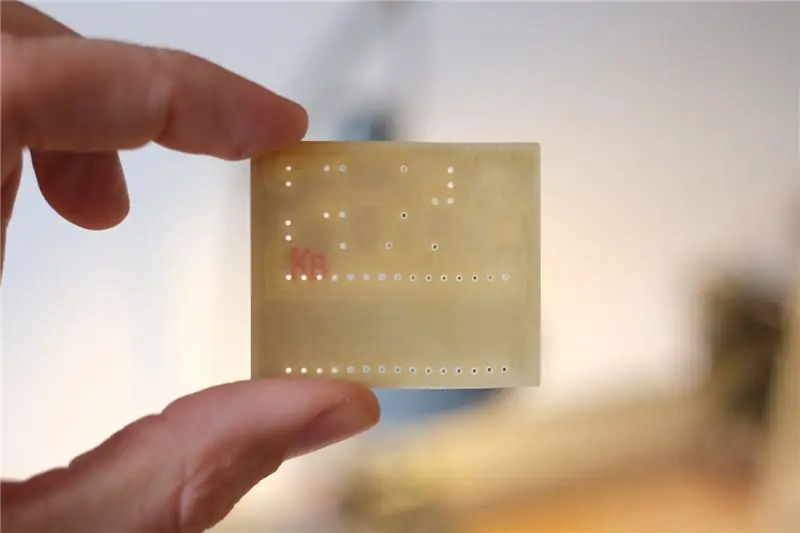

Paso 13: Perforación

Vuelva a cargar la página para comenzar un "nuevo proyecto".

Abra el archivo "* yourfilename * _etch_mask_bottom_mirror.svg". ¡No olvide cambiar la escala SVG a 90ppi antes de hacerlo!

Seleccione todos los agujeros.

Vaya a CAM -> operación de perforación.

Usé una broca de 0,8 mm. Mi tabla tenía un grosor de 1,5 mm, por lo que para un agujero limpio utilicé -2 mm para la profundidad del objetivo. La distancia de picoteo debe ser mayor que este valor para que el taladro pase en una sola pasada. Usé una velocidad de inmersión de aproximadamente 50 mm / min.

Haga clic en Aceptar y todos los agujeros se detectarán automáticamente.

Vaya a CAM -> calcular todo.

Exporta tu gcode.

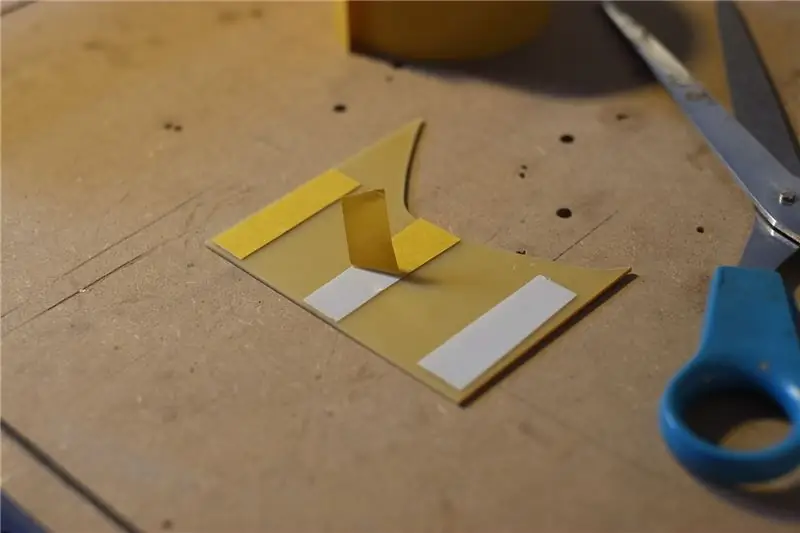

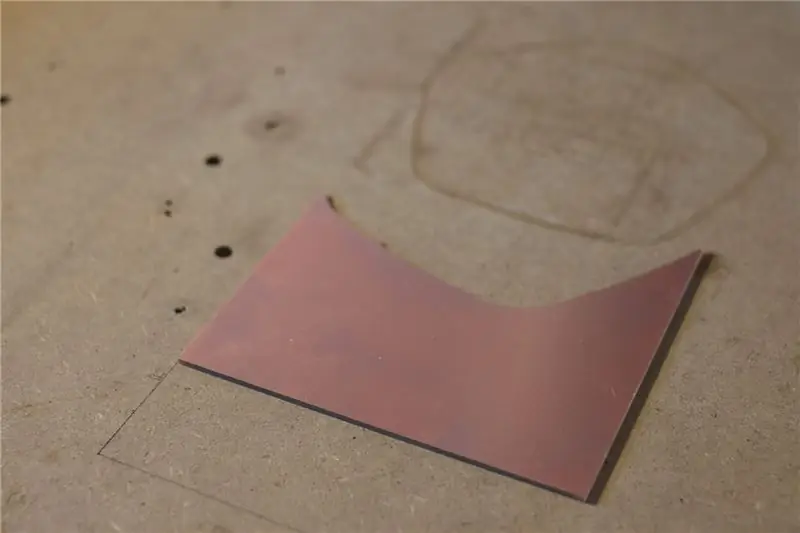

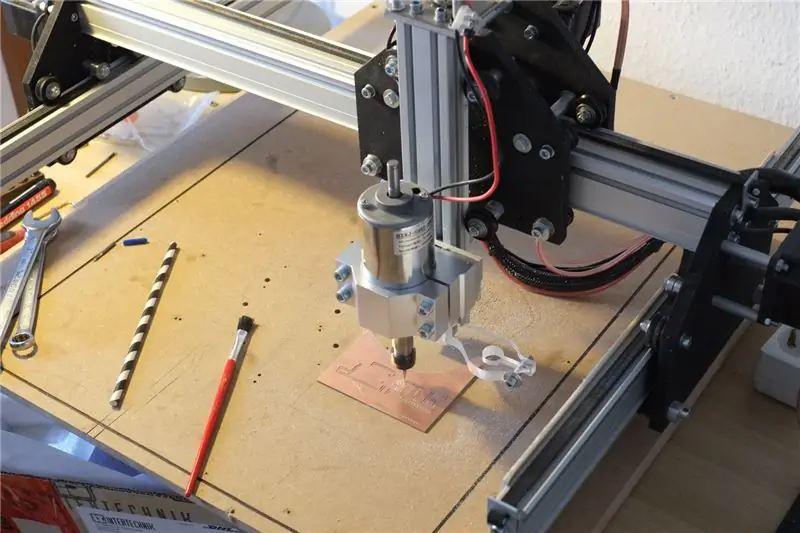

Paso 14: preparación de la máquina

Use algunas tiras de cinta adhesiva de doble cara para pegar la tabla revestida de cobre al spoilboard de su máquina.

Asegúrese de que esta parte del spoilboard esté completamente nivelada, por ejemplo, puede nivelarla fresando una cavidad (solo debe tener 0.5 mm de profundidad) en ella.

O use un autonivelador. Para los usuarios de GRBL, esto se puede hacer usando chilipeppr.

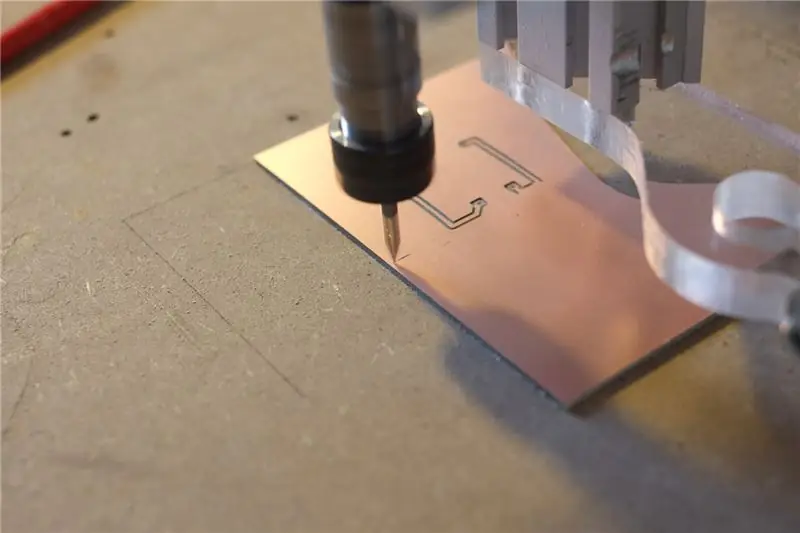

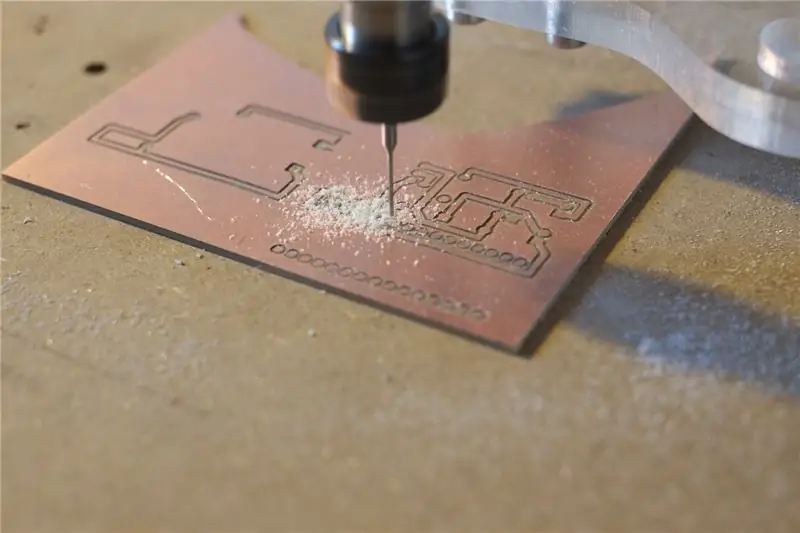

Paso 15: Comience a fresar …

Cargue la broca en V de 45 °

La ubicación cero de los archivos gcode está en la esquina inferior izquierda y en la parte superior de la superficie de stock.

Así que navegue con su máquina cerca de la esquina inferior izquierda del material y baje el eje para que la punta de la broca apenas toque la superficie. Establezca esto como su ubicación cero y comience el fresado de aislamiento.

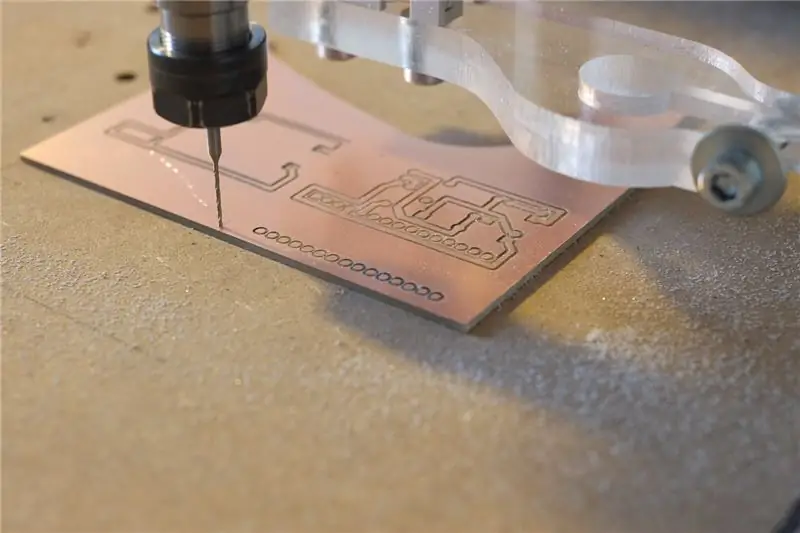

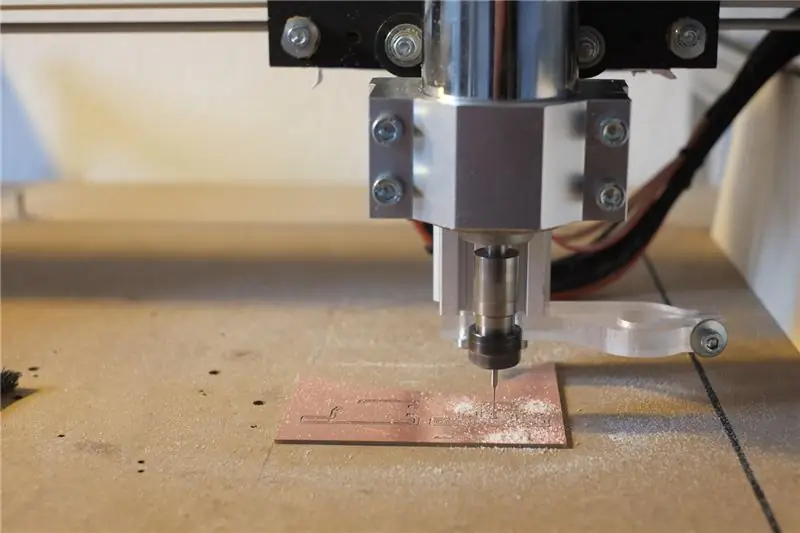

Paso 16: … perforando …

Cambie la herramienta a una broca de 0,8 mm y establezca su nuevo cero Z cuando la punta toque la superficie. Empiece a perforar los agujeros.

Paso 17: … grabado

Cambie la herramienta a 20 ° V-Bit e inicie la operación de seguimiento de ruta para grabar el logotipo / texto.

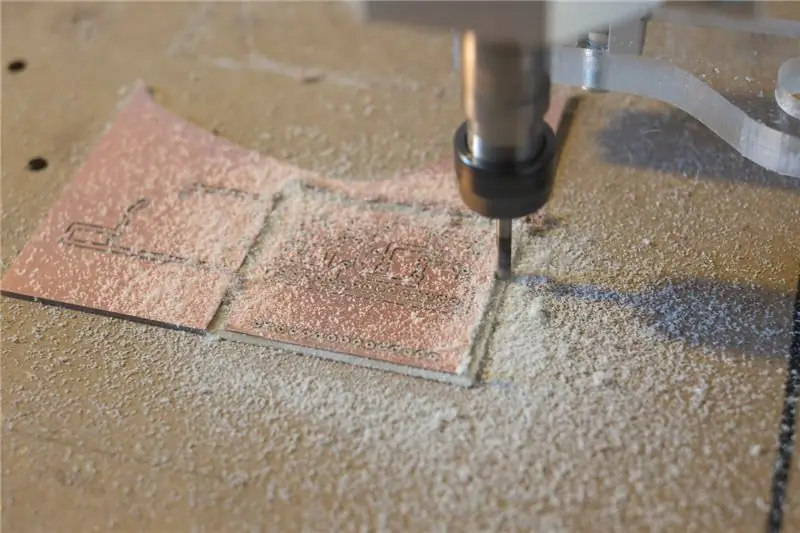

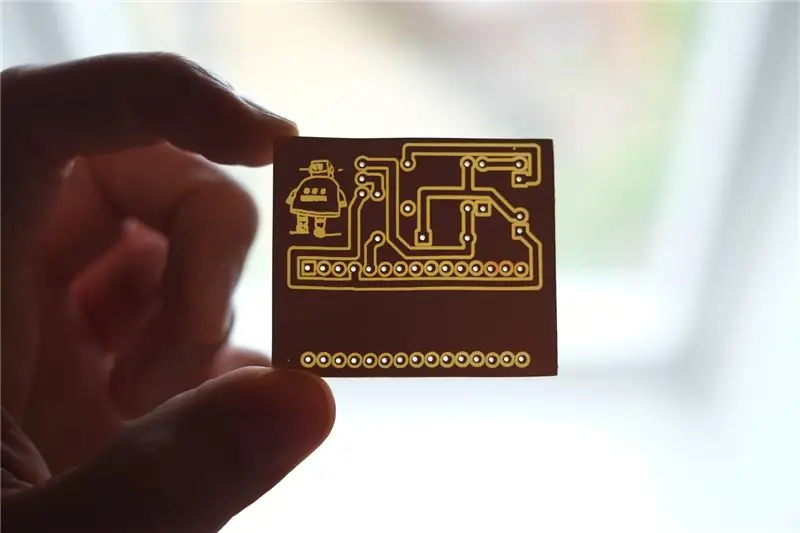

Paso 18: Cortar

El último paso es cortar la PCB del material original.

Utilice la fresa de 3 mm y la segunda operación de perfil para hacerlo.

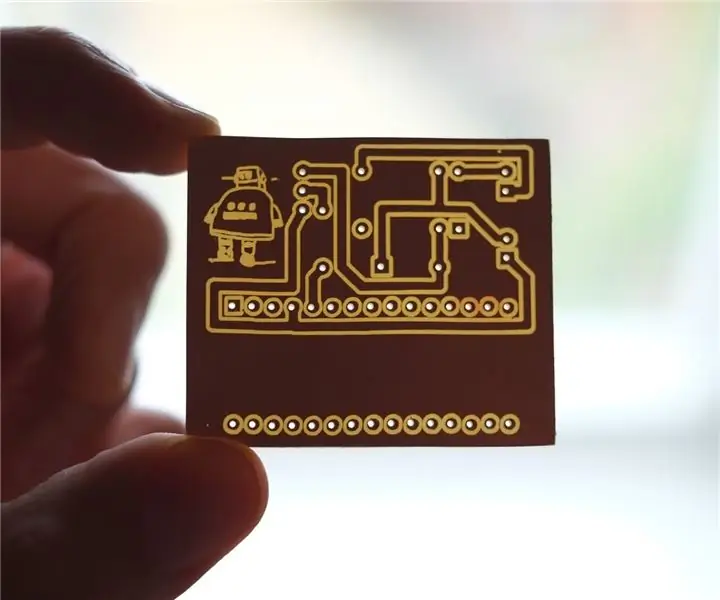

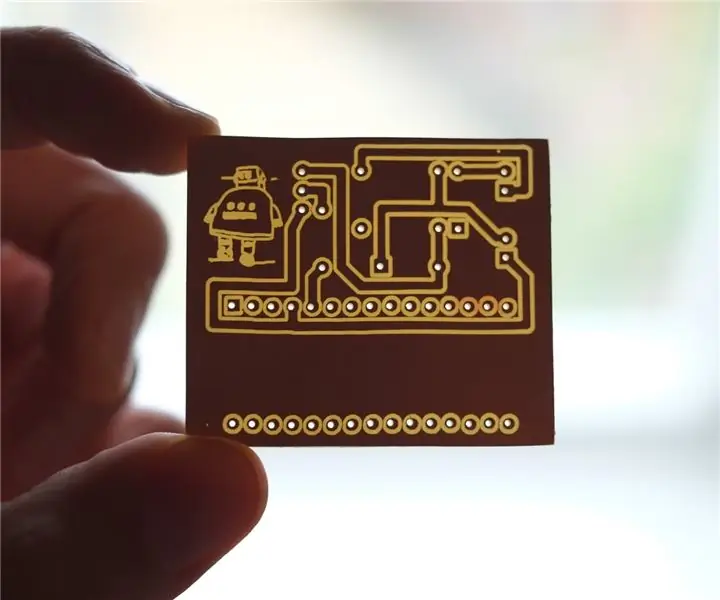

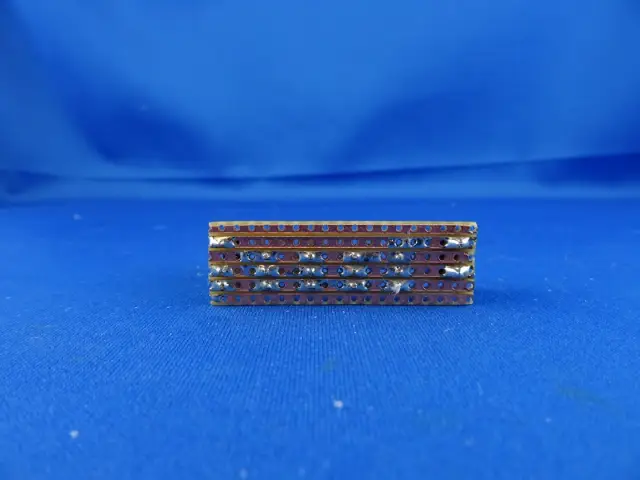

Paso 19: ¡Éxito

¡Ahí tienes tu nueva PCB casera!

Si eres rápido (y tu diseño no es demasiado complejo) puedes convertir la idea en producto en menos de 1h.

Espero que este Tutorial te ayude en tus proyectos y si quieres puedes votar por mí en la parte superior de esta página o aquí. ¡Gracias!

Segundo premio en la Mente por el Diseño

Recomendado:

Fresado de PCB fácil y económico: 41 pasos (con imágenes)

Fresado de PCB fácil y económico: escribo esta guía porque creo que es un tutorial de inicio útil para fresar PCB de una manera muy simple y de bajo presupuesto.Puede encontrar el proyecto completo y actualizado aquí https://www.mischianti.org/category/tutorial / tutorial-fresado-pcb

Cómo descargar software gratuito como estudiante de ISU (Microsoft, Adobe y software de seguridad: 24 pasos

Cómo descargar software gratuito como estudiante de ISU (Microsoft, Adobe y software de seguridad: para Adobe: vaya al paso 1 Para Microsoft: vaya al paso 8 Para seguridad: vaya al paso 12 Para Azure: vaya al paso 16

Una regleta de enchufes con control de alimentación USB. Con aislamiento: 4 pasos (con imágenes)

Una regleta de enchufes con control de alimentación USB. Con aislamiento: El objetivo de este Instructable era permitirme encender todos los accesorios de mi computadora sin pensar en ello. Y luego no encender todas las pequeñas verrugas de la pared de vampiros de poder cuando no estoy usando la computadora. La idea es simple, puedes

Cómo hacer un GIF animado a partir de un archivo de video usando solo software gratuito: 4 pasos

Cómo hacer un GIF animado a partir de un archivo de video usando solo software gratuito: para aquellos de ustedes que no saben, un GIF es el formato de imagen más utilizado que admite varios fotogramas en una presentación de diapositivas o animación. en otras palabras, puedes poner videos cortos donde normalmente solo van las imágenes. Quería hacer un GIF con un clip de video

Conexión de cables EL con férulas sin aislamiento: 4 pasos (con imágenes)

Conexión de cables EL con casquillos sin aislamiento: Los cables EL (electroluminiscentes) requieren que los inversores se enciendan. A veces, conectarlos al inversor es complicado porque los cables para soldar son extremadamente delgados y se rompen con mucha facilidad. Este instructivo le dice cómo evitar este problema. Usted