Tabla de contenido:

- Paso 1: Componentes de la cámara

- Paso 2: Prueba del equipo

- Paso 3: Para comenzar | Modelado 3D

- Paso 4: Elaboración del caso | la pantalla LCD

- Paso 5: el siguiente nivel

- Paso 6: Cirugía

- Paso 7: más capas

- Paso 8: el frente

- Paso 9: Toques finales

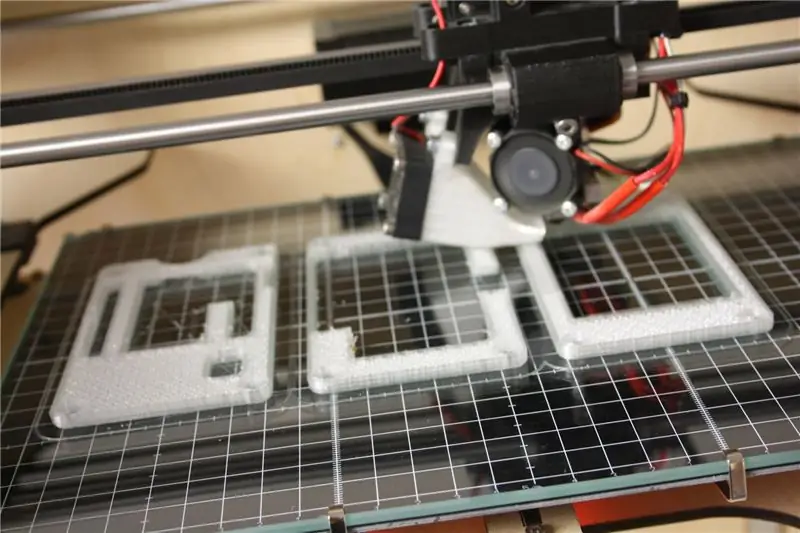

- Paso 10: Primero imprima y pruebe el ajuste

- Paso 11: Correcciones

- Paso 12: Montaje final

- Paso 13: ¡Encendido

- Paso 14: Montaje en un trípode e imágenes de muestra

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

A principios de 2014 publiqué una cámara Instructable llamada SnapPiCam. La cámara fue diseñada en respuesta al recientemente lanzado Adafruit PiTFT.

Ha pasado más de un año y con mi reciente incursión en la impresión 3D pensé que era un buen momento para volver a visitar la SnapPiCam y reinventarla como una cámara imprimible en 3D con piezas más nuevas y mejores;)

He llamado Picture a la nueva cámara.

¡La cámara fotográfica ganó el segundo premio en el concurso Raspberry Pi! Gracias por todos sus votos y enhorabuena a todos los participantes:)

¿Te encanta la impresión 3D? ¿Te gustan las camisetas?

¡Entonces necesitas revisar steps-per-mm.xyz!

Está cargado con una amplia gama de piezas y componentes portátiles.

Paso 1: Componentes de la cámara

Deberá reunir las siguientes piezas y equipos antes de comenzar con su cámara fotográfica …

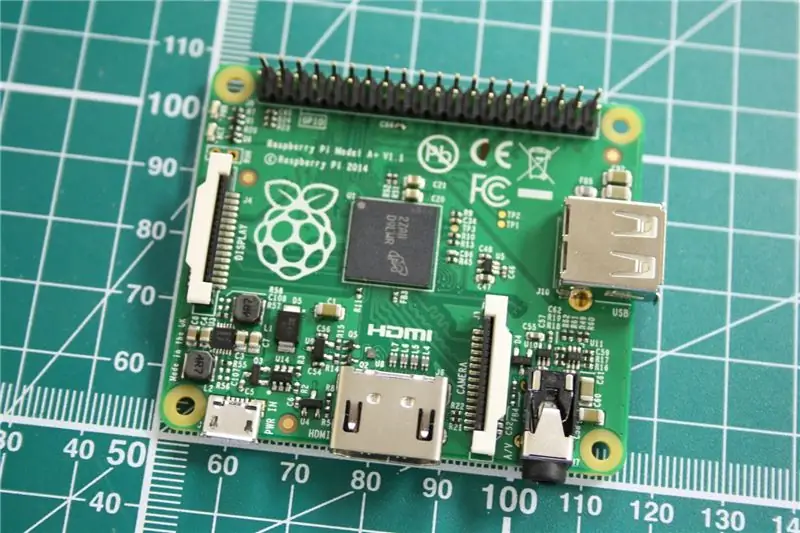

Electrónica

- Raspberry Pi Modelo A +

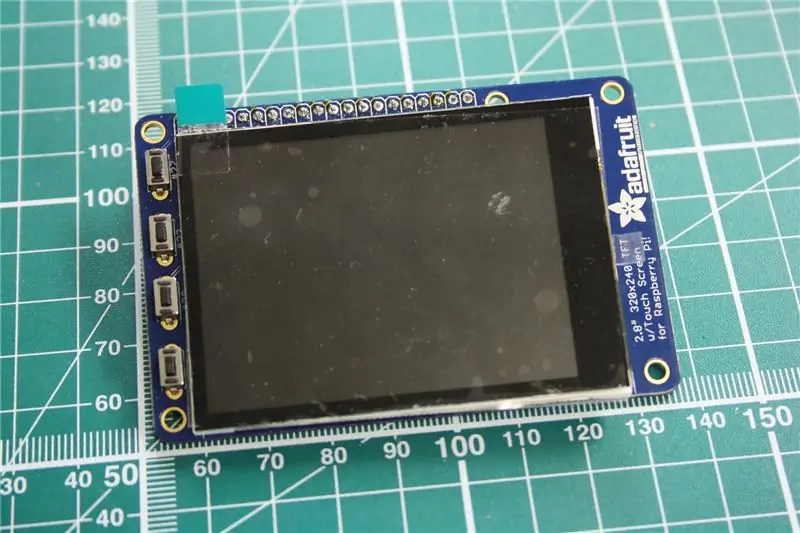

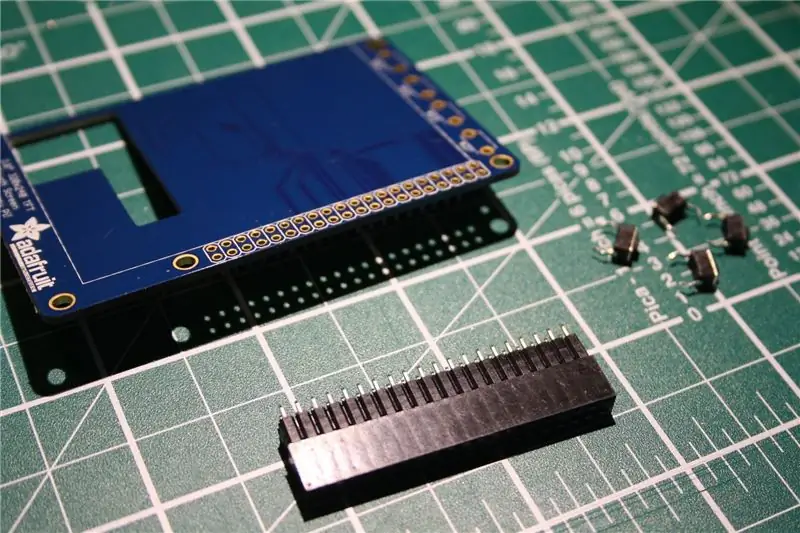

- Adafruit PiTFT 2.8 "TFT 320x240 + Pantalla táctil capacitiva

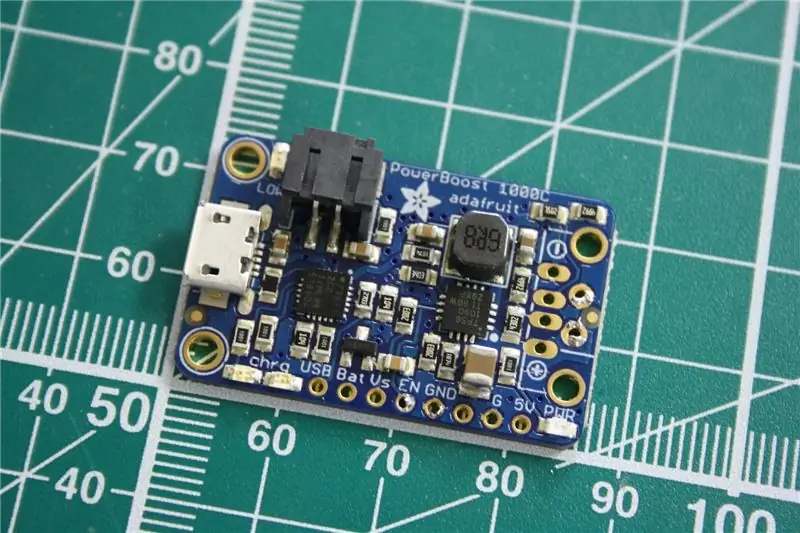

- Cargador Adafruit PowerBoost 1000

- Batería de polímero de iones de litio Adafruit - 3.7v 2500mAh

- Cámara Raspberry Pi y FFC (utilicé una placa de cámara compatible alternativa basada en Omnivision OV5647).

- Módulo WiFi en miniatura Adafruit (802.11b / g / n)

- Tarjeta MicroSD de 8 GB o más

- Interruptor deslizante Miniture de 19 mm

- Inserto de latón 1 / 4-20 UNC (opcional).

- Botones de interruptor táctil Adafruit (opcional)

Hardware

- 4 x tornillos M3 de 16 mm (plateados)

- 8 tornillos M3 de 16 mm (negros)

- 4 x medias tuercas M4

- 4 espaciadores de latón hembra-hembra M3 de 20 mm

General

- 2 x pines DuPont hembra

- Cable

- Termoencogible

Piezas impresas en 3D

- Se adjuntan STL de las siete partes imprimibles orientadas para la impresión y con un chaflán de 0,5 mm en los bordes inferiores para ayudar a reducir el pie de elefante (picture_STL.zip).

- Se adjunta el archivo de diseño 123D original (imagen 123dx).

- Junto con los archivos STEP para todo el modelo (picture_STEP.stp).

Herramientas y Equipamiento

- Impresora 3d BigBox

- PC multibox

- Diseño 123D

- Soldador

- Engarces

- Llaves Allen

- Martillo pequeño

- Alicates

- Gobernante

- Cutter

- Un espacio de trabajo adecuado

Una vez que esté seguro de que tiene todo lo que necesita, podemos comenzar…..

Por favor, ayude a apoyar mi trabajo aquí en Instructables y en Thingiverse.

mediante el uso de los siguientes enlaces de afiliados al realizar compras. Gracias:)

eBay.com | eBay.co.uk | eBay.fr | Amazon.es

Paso 2: Prueba del equipo

Aprendí hace mucho tiempo que es mejor verificar la electrónica antes de comenzar con cualquier trabajo de diseño.

Puede ser muy desalentador si realiza todos los movimientos de diseño y ensamblaje para descubrir que cuando llega el momento de encender las cosas, ¡nada funciona!

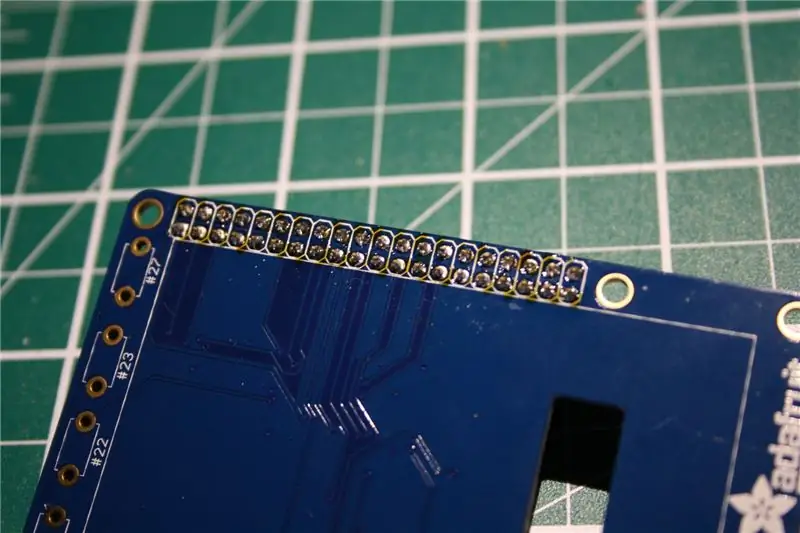

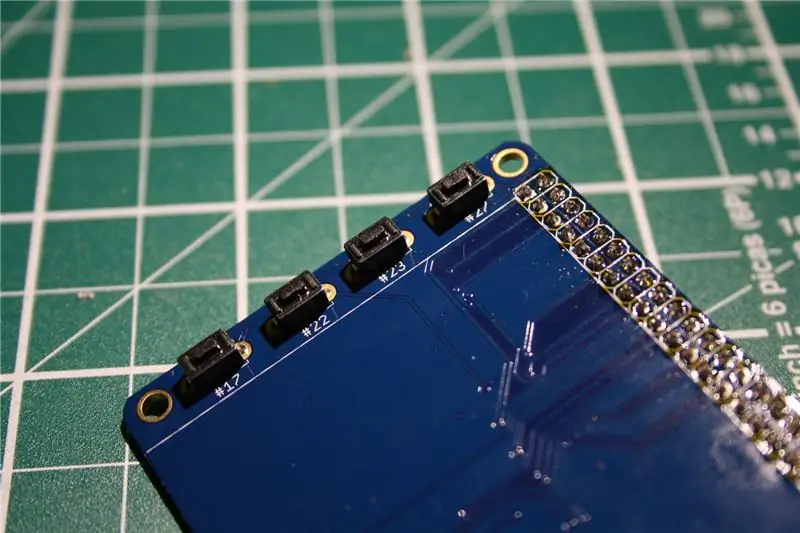

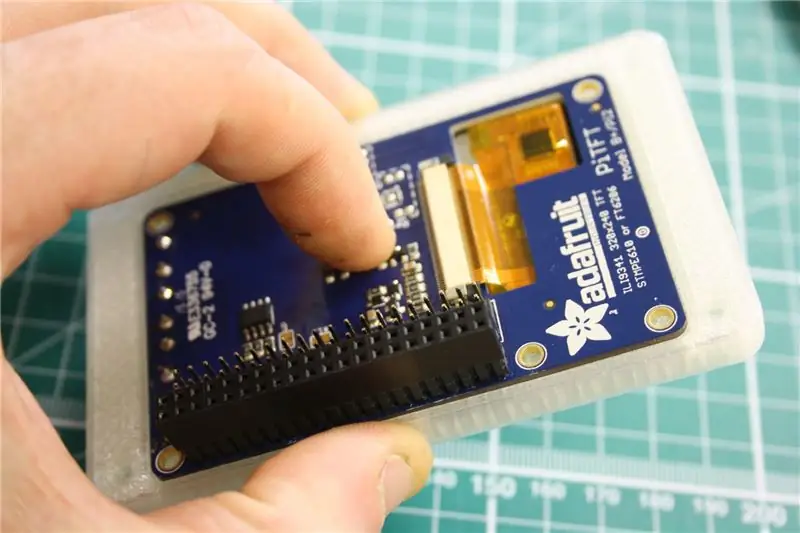

En primer lugar, suelde el encabezado GPIO y los interruptores táctiles a la PCB de la pantalla LCD. He quitado el panel LCD para facilitar las cosas.

A continuación, deberá ejecutar el tutorial de cámara con pantalla táctil Raspberry Pi WiFi DIY de Adafruit para configurar el software. Tenía la ventaja de tener una PC Multibox con una Raspberry Pi 2 instalada que me permitía instalar y configurar todo el software en lugar de luchar con las limitaciones del Modelo A +. Configuré el interruptor de encendido opcional y las funciones DropBox para la cámara. También recomiendo la función de carga automática.

Mientras el software hace su trabajo, podemos soldar algunos cables.

El PowerBoost 1000 tiene un pin de habilitación en el PCB etiquetado astutamente EN. Conectar un cable a EN y el otro extremo a un interruptor y luego volver a GND en el PowerBoost significa que podemos controlar la salida de energía y encender y apagar la cámara.

A continuación, debemos llevar la energía del PowerBoost a la Raspberry Pi. Vamos a poner la energía en el Pi a través del GPIO y no con la toma de corriente MicroUSB habitual. No queremos que un cable sobresalga del costado de la cámara todo el tiempo.

Necesitamos elegir los pines correctos en los que podemos suministrar energía, hay una útil Hoja de trucos GPIO disponible en RasPi. Tv y revisando la hoja podemos conectar + 5v al Pin-4 y GND al Pin-6.

Ahora soldamos cosas juntas. EN y GND del PowerBoost al conmutador, + 5v y GND del PowerBoost al Raspberry Pi GPIO.

Conecte la batería LiPo al PowerBoost, conecte un cargador MicroUSB al PowerBoost y deje que la batería se cargue un poco mientras soluciona el software.

Una vez que la tarjeta MicroSD esté lista, puede conectarla al Modelo A + y encenderla. Si todo salió bien, debería ver las cosas en la pequeña pantalla LCD.

Si estás contento de que todo esté funcionando como debería, podemos seguir adelante…..

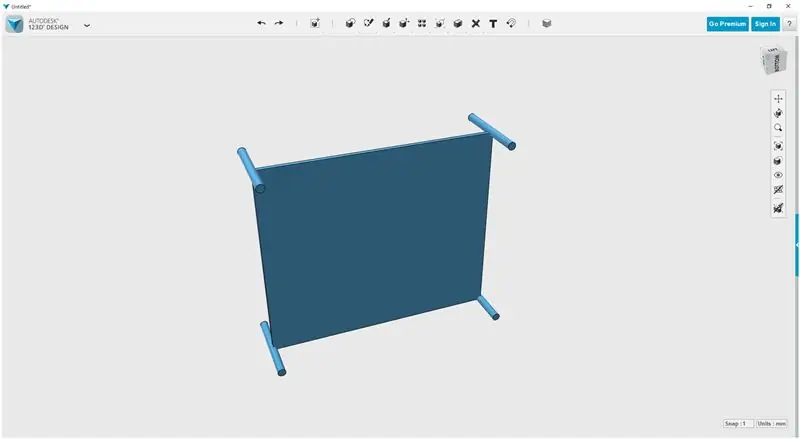

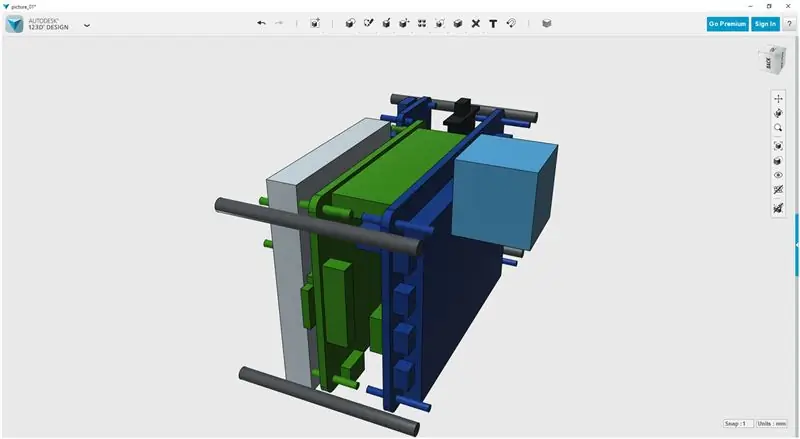

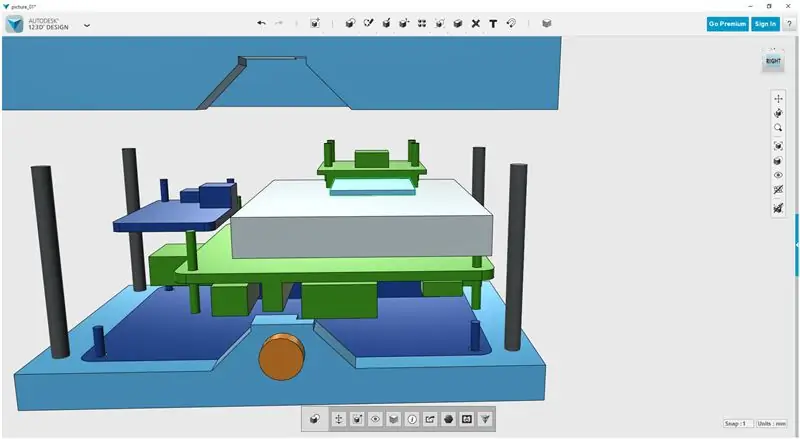

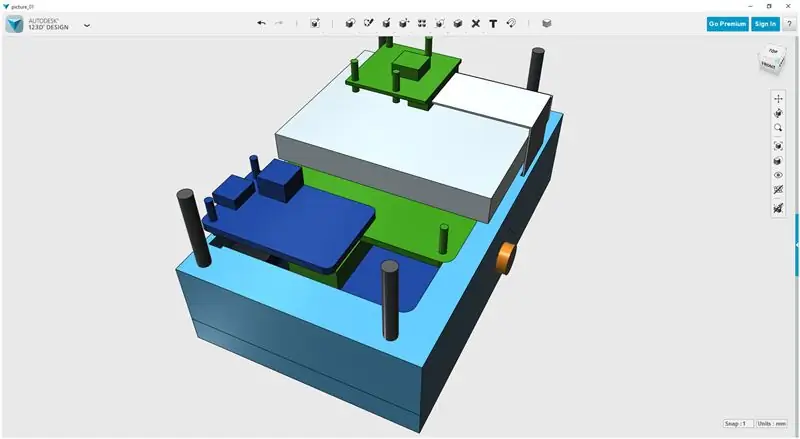

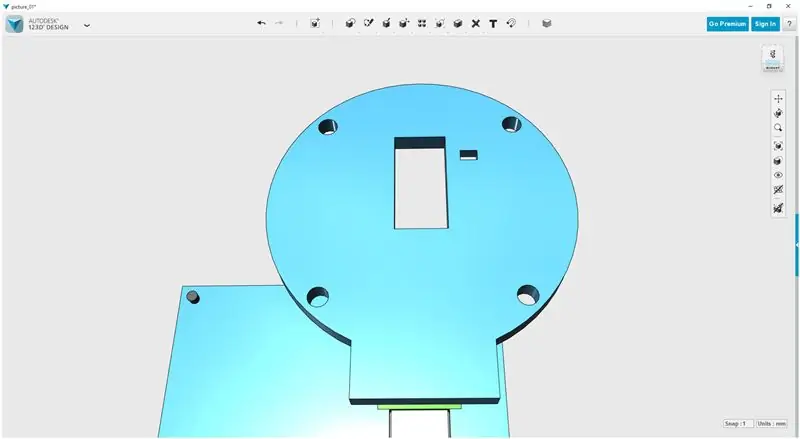

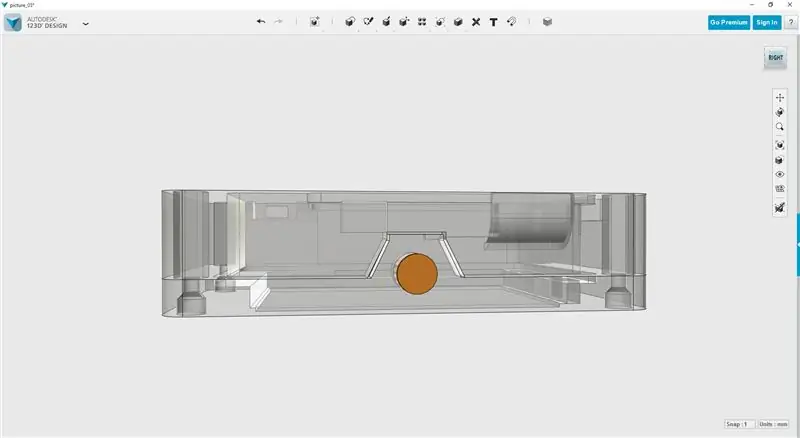

Paso 3: Para comenzar | Modelado 3D

Usaré 123D Design para modelar todas las partes imprimibles en 3D. Si aún no lo tiene, cómprelo gratis de su sitio web en https://www.123dapp.com/design, intentaré explicar mis métodos, pero si necesita seguir los conceptos básicos, hay muchos tutoriales para empezar.

Lo primero que hago siempre es encontrar un dato adecuado, el punto desde el que se realizan todas las demás mediciones y el punto de partida para este proyecto. En este caso, como estamos usando la Raspberry Pi Model A +, he elegido los cuatro orificios de montaje M2.5 que son mi primer punto de referencia; el dato.

Medí la distancia entre los orificios de montaje e hice un rectángulo en 123D Design a partir de esas medidas. En cada esquina del rectángulo coloco un cilindro de 1,25 radios. Ahora tenemos el dato desde el que debemos trabajar.

A continuación, mida las dimensiones de la placa del Modelo A + y cree un rectángulo para representarlo. Puede alinear la forma de la PCB con el rectángulo de referencia del orificio de montaje con la herramienta de ajuste. A partir de ahí, recorra el RPI y mida todos los componentes principales agregándolos al modelo a medida que avanza. Enchufé e incluí el dongle WiFi como parte del modelo Model A +.

Repita este proceso para cada uno de los componentes electrónicos hasta que los tenga todos modelados en 123D Design.

Hice una maqueta aproximada de dónde quería que estuvieran todos los componentes en la cámara.

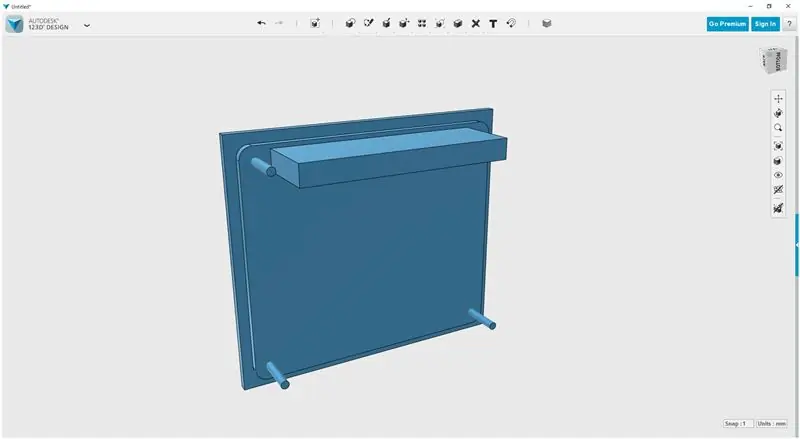

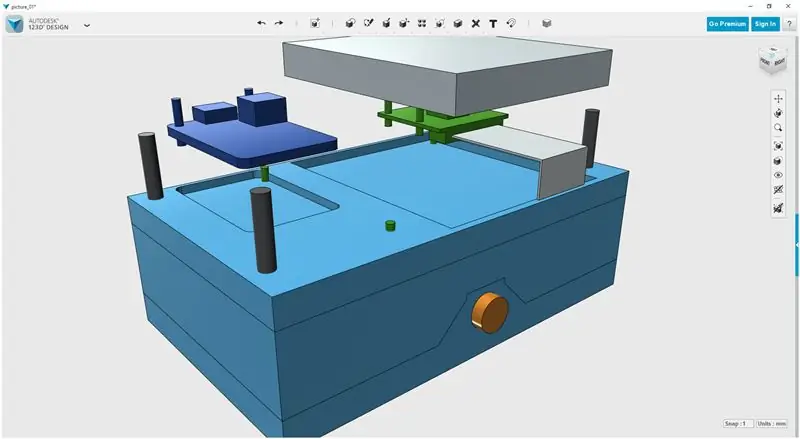

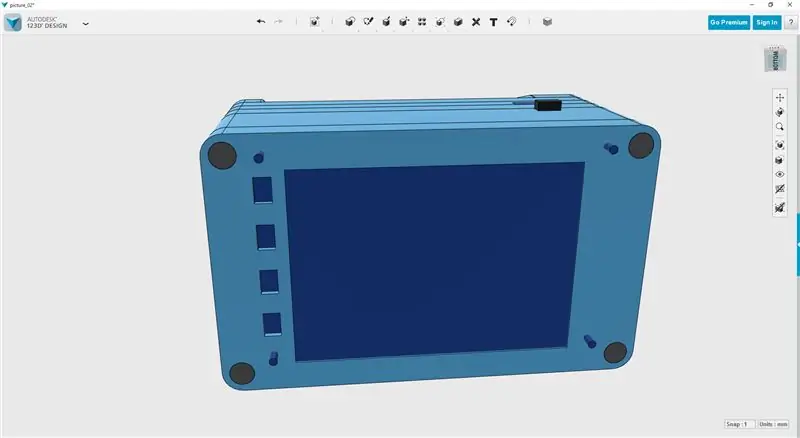

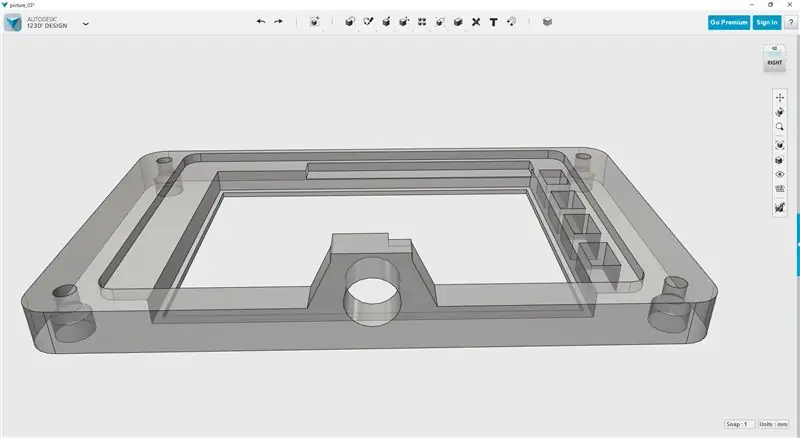

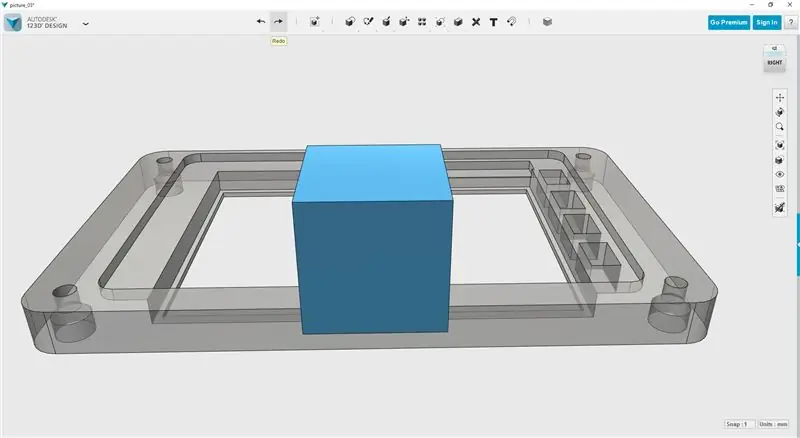

Paso 4: Elaboración del caso | la pantalla LCD

En primer lugar, para facilitar un poco las cosas, le he dado un color a cada componente con las herramientas de material. Juegue con el diseño colocando cada componente en la orientación que desee. Agregué cuatro pilares para representar dónde quería que fueran los tornillos de la caja.

Escultura mecánica

Utilizo el cuadrado sólido en 123D Design para esculpir una carcasa para la pantalla LCD. Coloque un sólido básico de 20x20x20 en una cara del modelo LCD. Usando la función Pull, mueva los bordes para abarcar el PCB LCD, el LCD, los botones del LCD y los cuatro tornillos de caja propuestos.

Cree una copia de la pantalla LCD y aléjela del ensamblaje por el momento.

Con la pantalla LCD restante, aumente la longitud de la pantalla LCD y los botones para que sobresalgan a través del sólido. Puede utilizar la herramienta Tirar para hacer esto.

Ahora, usando la herramienta de resta, reste el LCD del sólido que acaba de crear. Esto debería dejar una sangría de la pantalla LCD en el sólido y dejar un corte para la pantalla LCD y los botones.

Vuelva a colocar la pantalla LCD copiada en su lugar.

Puede alejar un poco el nuevo sólido del ensamblaje para que pueda ver mejor. Agregué un borde de 1 mm x 1 mm alrededor del interior del recorte de la pantalla LCD que evitará que la pantalla LCD se caiga.

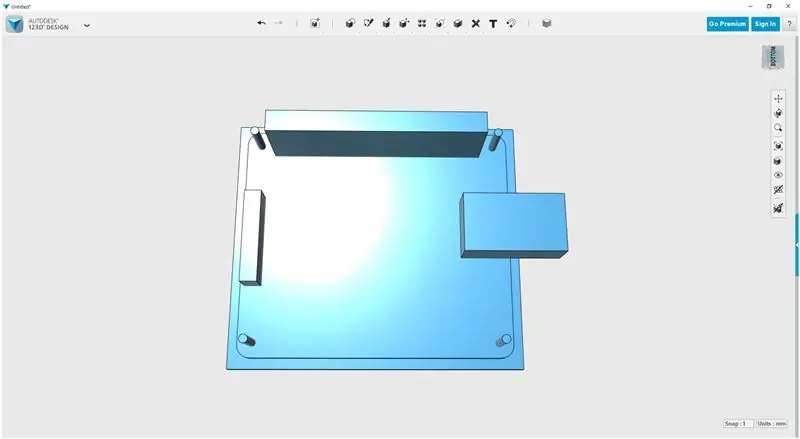

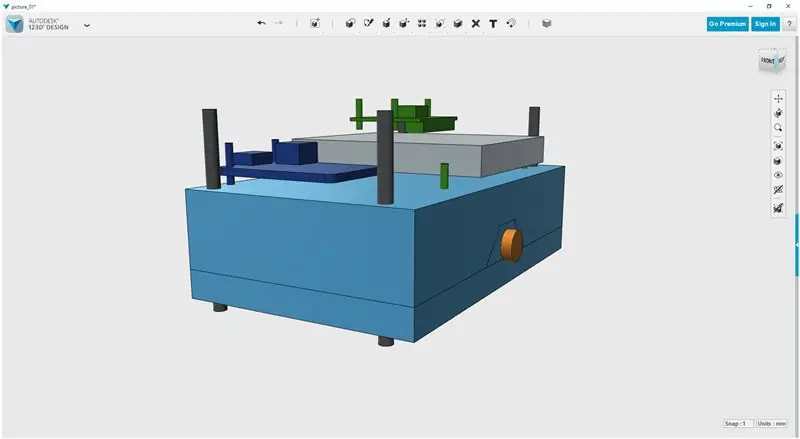

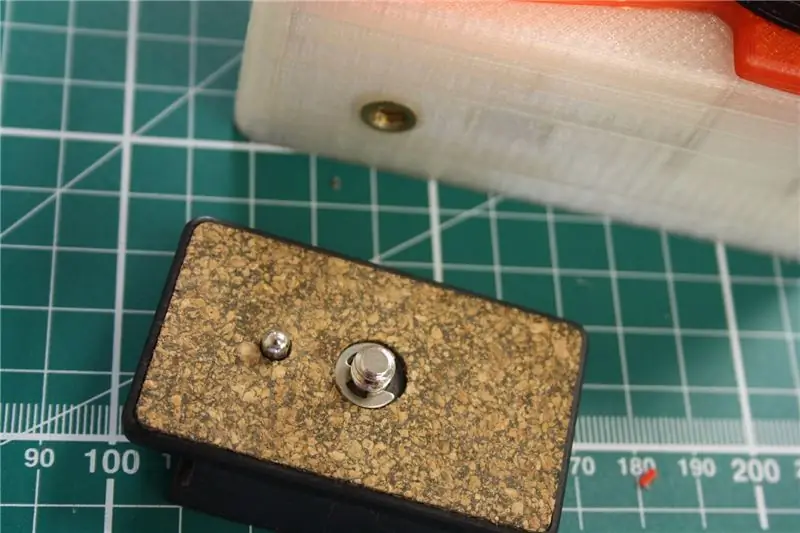

Soporte de trípode opcional

Tengo un inserto de latón UNC 1 / 4-20 de repuesto de otro proyecto. Da la casualidad de que es la rosca correcta para los soportes de trípode estándar. Al ver una gran oportunidad, agregué una sección para el inserto de latón en la base de la cámara.

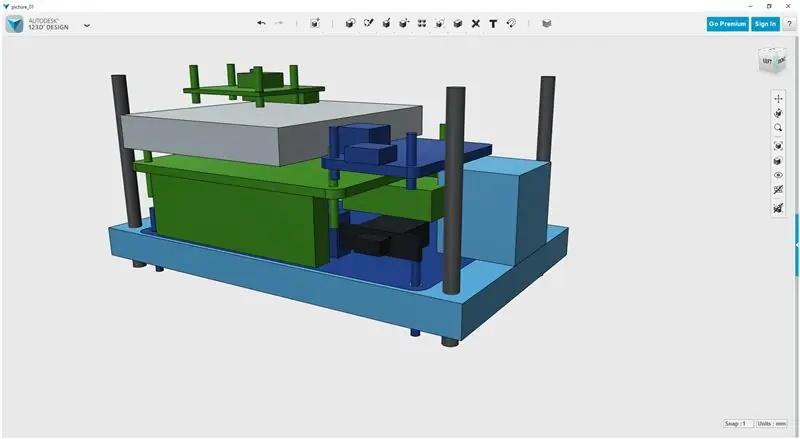

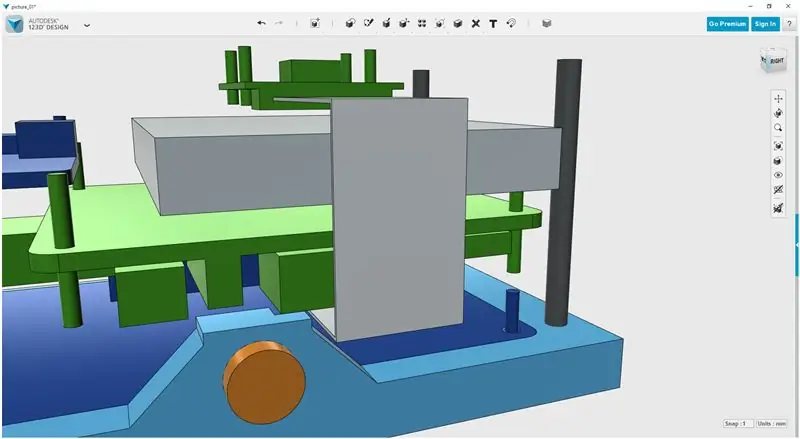

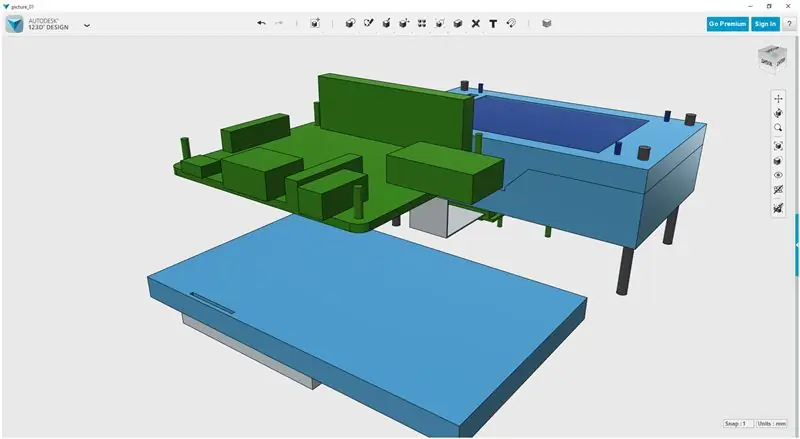

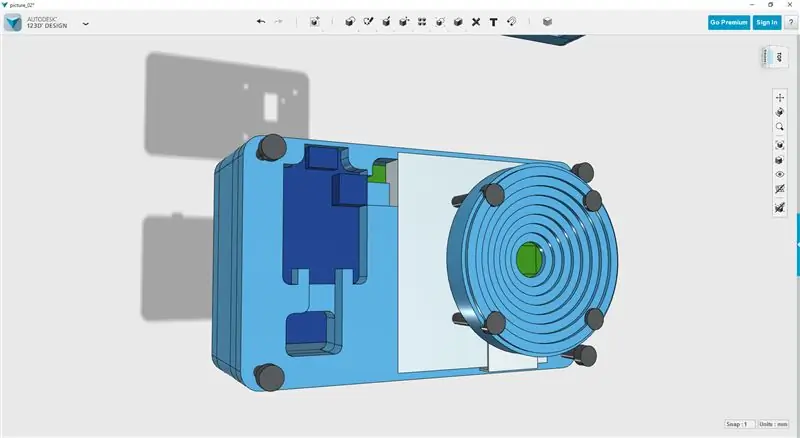

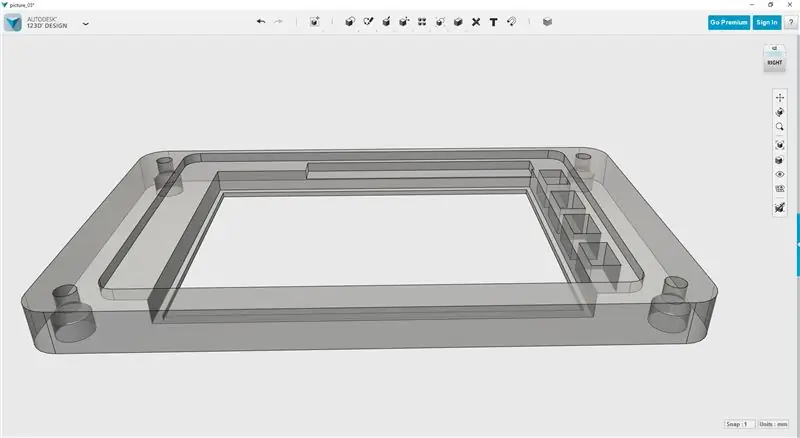

Paso 5: el siguiente nivel

Usando el mismo método de ajuste de un sólido básico de 20x20x20 podemos construir la siguiente capa.

Los PCB se mantienen en las ranuras de las capas, por lo que no es necesario ningún tornillo aparte de los cuatro tornillos de la carcasa.

También hay solo dos pares de cables, por lo que el sistema es muy simple y excelente para trabajar. Solo tendrá que dedicar algo de tiempo a hacer espacio para todos los componentes y verificar el grosor de la PCB.

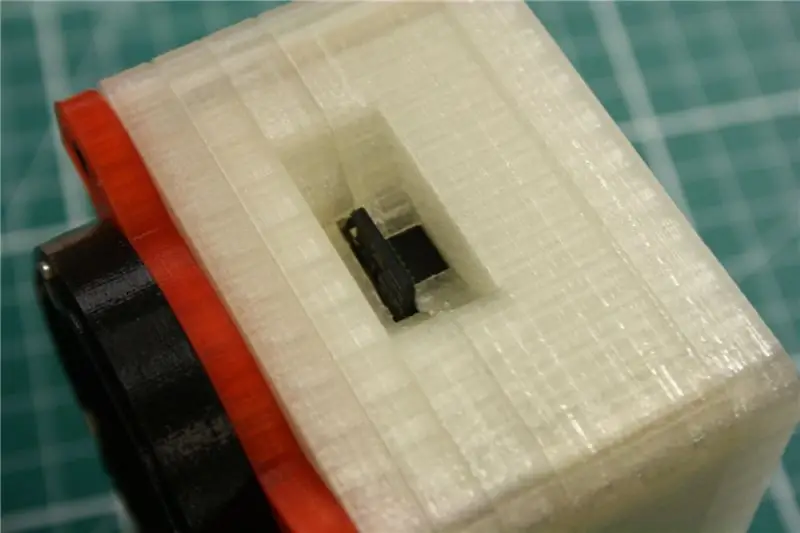

Paso 6: Cirugía

Recuerde crear un canal para el FFC de la cámara.

Fui con 1 mm de grosor y 1 mm en cada lado.

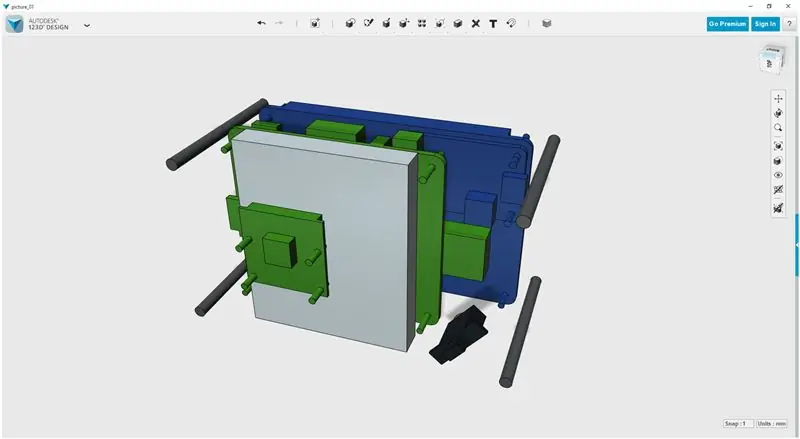

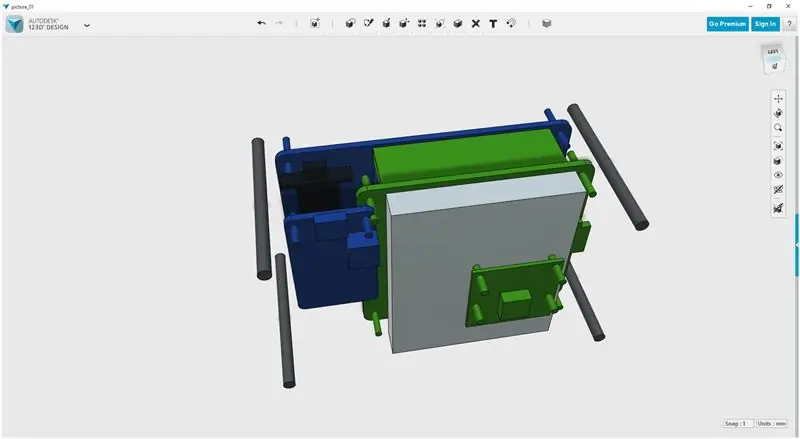

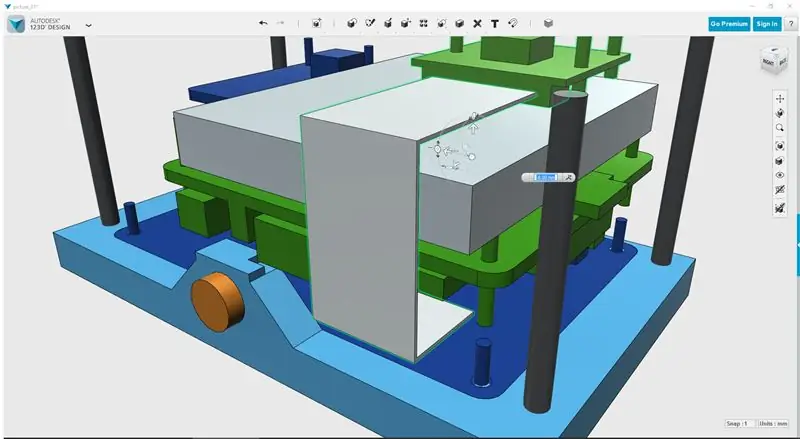

Paso 7: más capas

Siga construyendo la carcasa para encerrar todos los componentes. Recuerde dejar espacio para los componentes en las capas sobre ellos y debajo de ellos.

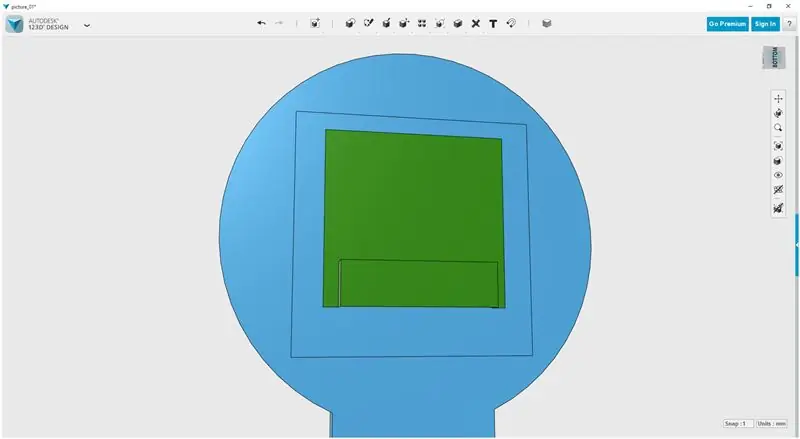

Paso 8: el frente

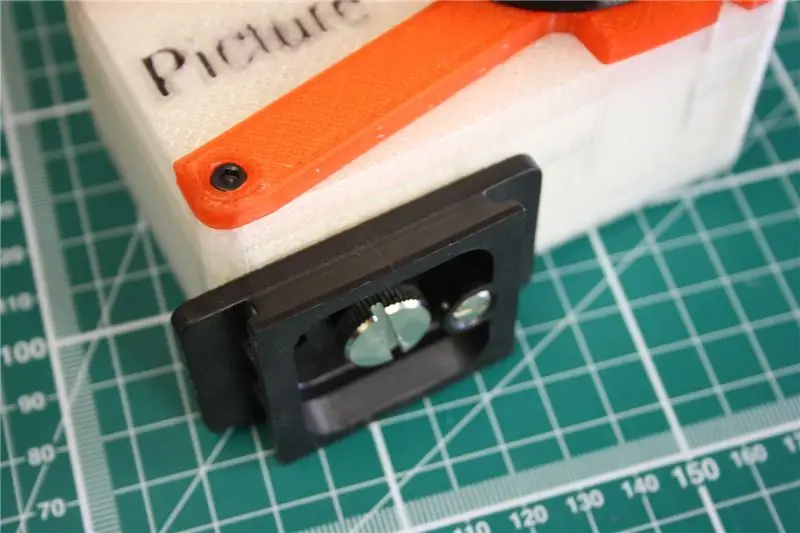

La parte frontal de la cámara está abierta a alguna interpretación artística de cómo debería verse una cámara. Quería que la tapa de la lente fuera extraíble, así que coloqué cuatro medias tuercas M3 en una de las capas y dejé espacio para algunos tornillos M3 correspondientes para sujetar la tapa de la lente.

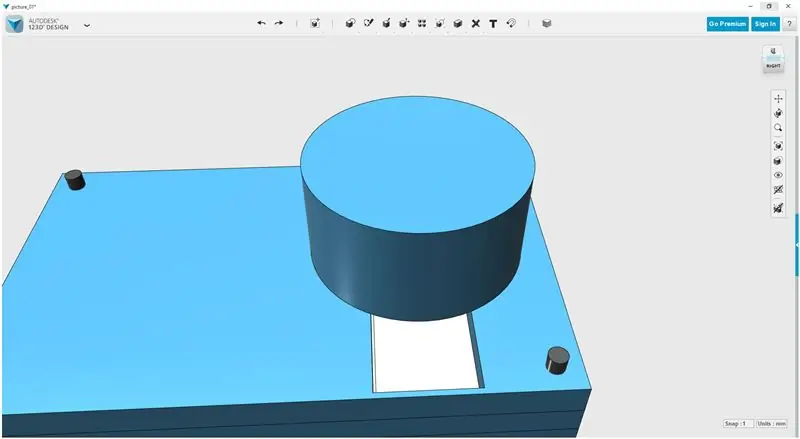

El toque final fue agregar el nombre de la imagen al frente y redondear las esquinas de las cámaras.

Paso 9: Toques finales

He usado un cilindro pequeño para crear una pequeña abertura para que los dedos inserten y retiren la tarjeta MicroSD del Modelo A +.

Comencé a crear agujeros para que brillaran los LED de PowerBoost para que fuera fácil ver el estado de la energía y la carga, pero a la mitad del trabajo necesario, principalmente porque no me gustó la idea del recorte, di con el otra posibilidad de imprimir la caja en un material transparente en su lugar. De esa manera, podría dejar el caso como estaba:)

Debo admitir que estaba un poco atascado acerca de cómo arreglar el caso. No quería que las roscas sobresalieran de las tuercas en la parte posterior y realmente me gustó el aspecto del tornillo de cabeza empotrado en la parte delantera. Naturalmente, quería lo mismo en la espalda.

Después de reflexionar un poco, pensé en cómo abordarlo …

La idea surgió de un área que estaba observando en el diseño del montaje de la electrónica de BigBox donde usamos separadores de PCB para levantar la placa Rumba de la placa base de la impresora. Había visto separadores con rosca hembra en ambos extremos y aunque podía colocar un separador en cada esquina y simplemente atornillarlos desde la parte delantera y trasera. ¡Eso significaría que no habría nueces desagradables ni hilos desnudos que sobresalieran!

Hice agujeros hexagonales en algunas de las capas internas donde colocaría un soporte de latón hembra-hembra M3 de 20 mm. Por último, puse el material de la caja en vidrio para que fuera transparente.

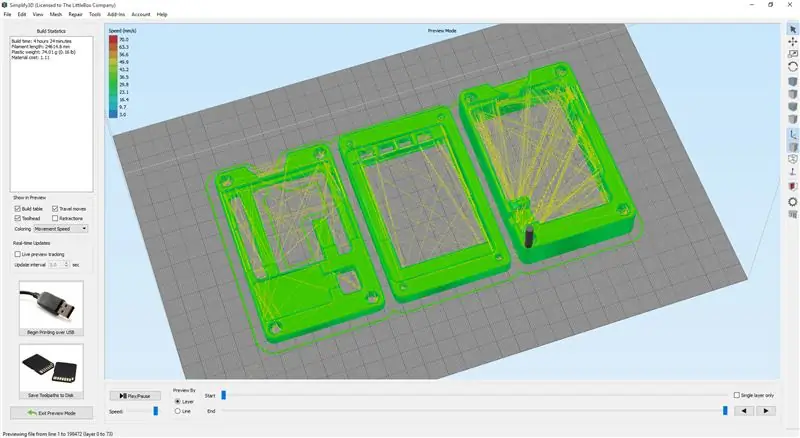

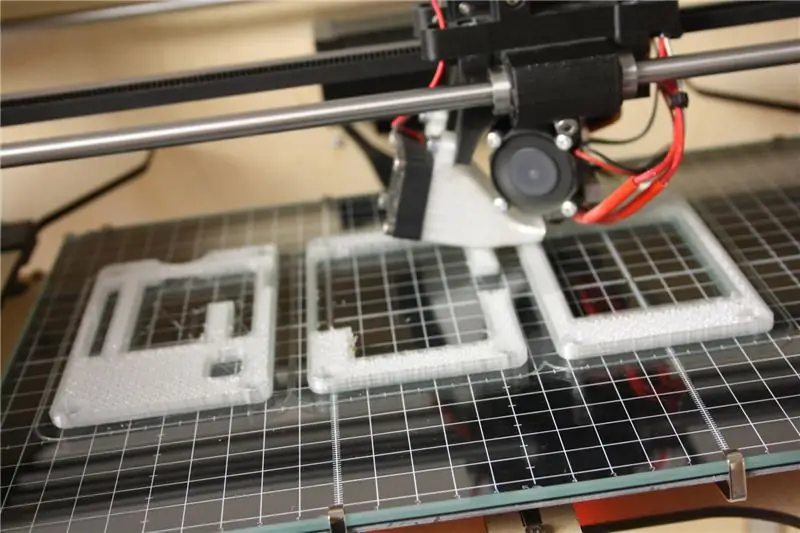

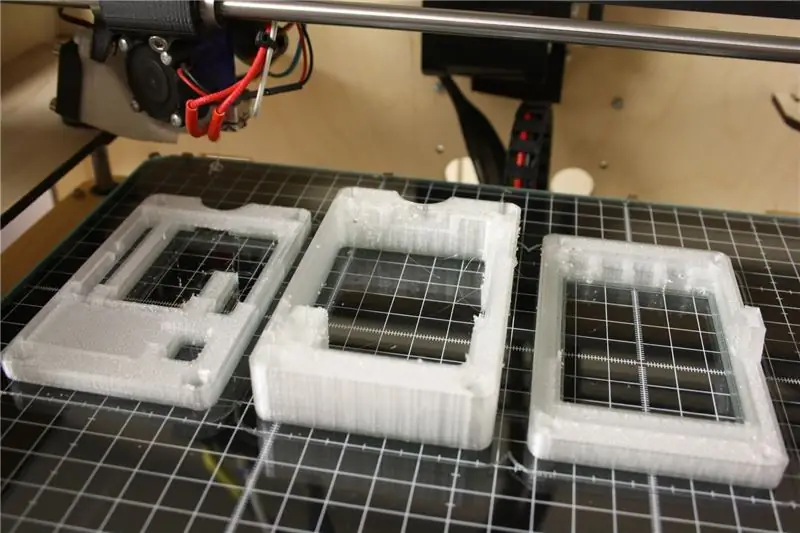

Paso 10: Primero imprima y pruebe el ajuste

Impresión

123D Design puede exportar archivos STL para usar con cortadoras. Yo uso Simplify3D pero hay muchos otros, incluidos Cura y Repetier.

Una vez que se hayan exportado los archivos STL, podemos importarlos a nuestra cortadora. Corte los archivos y genere el código G para imprimir. Usé Natural PLA para la primera impresión de prueba. Se tardaron unas 10 horas en imprimir todas las piezas.

Prueba de ajuste

Realice el proceso de ensamblaje y verifique que todos los orificios se ajusten a los componentes, que el FFC de la cámara encaje a través de la ranura y que la pantalla LCD y los botones se alineen correctamente.

Descubrí que el corte para el soporte del trípode no funcionaba muy bien, así que lo solucionaremos y algunos otros problemas en el siguiente paso.

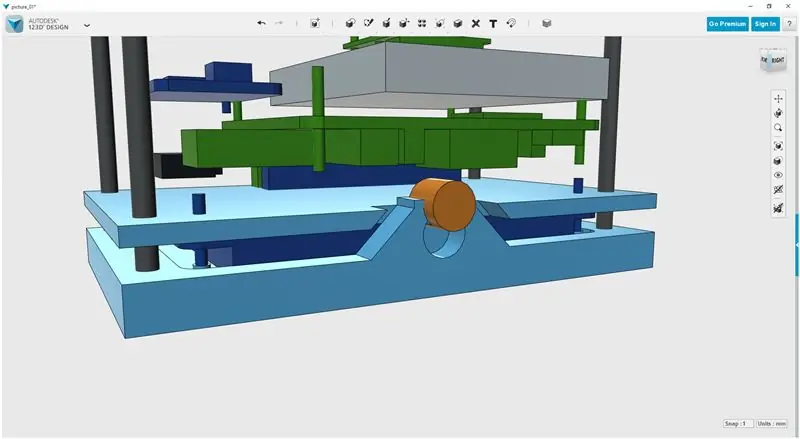

Paso 11: Correcciones

La protuberancia en la capa de la pantalla LCD para el inserto de latón debe modificarse. El plan es moverlo a la sección más grande a un espacio adecuado donde no se interrumpa con nada.

El primer paso es quitar la carcasa vieja. Es un proceso simple de restar la sección no deseada.

A continuación, mueva el modelo del inserto de latón a donde desee y cree una nueva ranura con la herramienta de resta.

Tuve que jugar un poco con los orificios de los botones de la pantalla LCD para alinear bien las cosas.

Paso 12: Montaje final

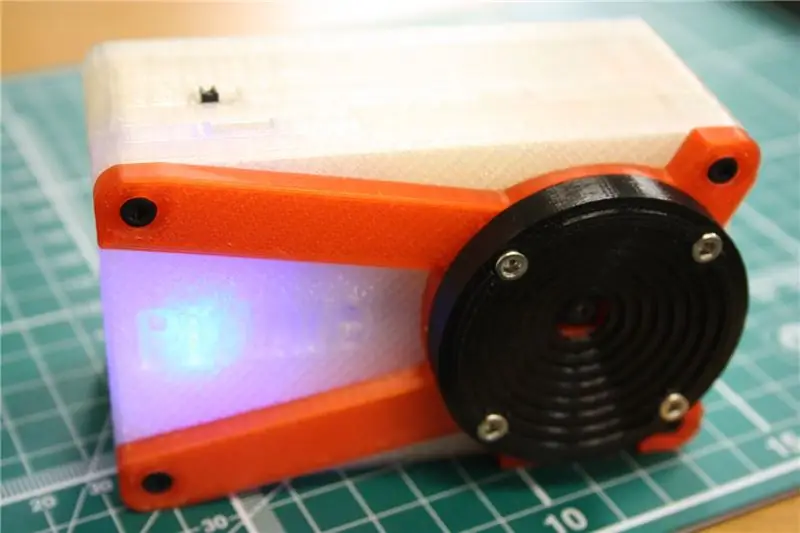

He reimpreso las partes en PLA natural transparente con la excepción de la cubierta frontal que se hizo con M-ABS rojo transparente y la cubierta de la lente es en PLA negro.

¡Ahora es el momento de armar la cámara!

Al cable de alimentación del PowerBoost, engarcé los conectores hembra DuPont. No encajé la carcasa de plástico habitual en ese momento, ya que son demasiado largas para entrar en el espacio entre la pantalla LCD y la Raspberry Pi. Cubrirlos con un trozo de termorretráctil evitará que se acorten en cualquier cosa en caso de que se muevan un poco.

Descubrí que darle al FFC un poco de curva facilitaba mucho la alimentación a través de las ranuras.

Puede reducir la longitud del cable de la batería si lo desea, pero asegúrese de conservar la cinta Kapton vieja o, idealmente, reemplácela por una cinta nueva.

Coloque los tornillos y los separadores de latón para terminar la cámara. A continuación, lo encenderemos.

Paso 13: ¡Encendido

Coloque la tarjeta MicroSD, dele un poco de energía por un momento si cree que la batería puede estar baja, luego, cuando esté listo, deslice el interruptor de encendido.

La pantalla se volverá blanca durante unos segundos mientras se inicia el sistema, la secuencia de inicio debería aparecer en la pantalla bastante rápido.

Una vez que se haya cargado, navegue por los menús y configure la opción Almacenamiento en DropBox, ¡o donde quiera!

¡Ve a tomar algunas fotos

Puede apagar la cámara saliendo del software (a través del menú de configuración), luego presione el botón de encendido en la pantalla LCD. Finalmente, cuando aparece Power Down en la pantalla LCD, puede apagar la energía con el interruptor deslizante. Alternativamente, mientras está en el software, presione el botón de encendido en la pantalla LCD y espere hasta que la pantalla de la cámara no responda. Espere unos segundos más y luego apague la alimentación con el interruptor deslizante.

Paso 14: Montaje en un trípode e imágenes de muestra

Retire el soporte de trípode desmontable de su trípode, atorníllelo a la base de su cámara fotográfica y colóquelo en el trípode.

Disfrutar:)

Segundo premio en el concurso Raspberry Pi

Recomendado:

Gimbal de cámara impresa en 3D (Concurso Tinkercad): 6 pasos

Gimbal de cámara impresa en 3D (Concurso Tinkercad): Hola, Este es un cardán de cámara que diseñé en Tinkercad. El cardán principal estaba hecho de This Jar Handle y un cardán / giroscopio de cinco anillos que parece que ya no puedo encontrar. El diseño de Tinkercad se puede encontrar aquí. Esto fue diseñado para funcionar en Powers

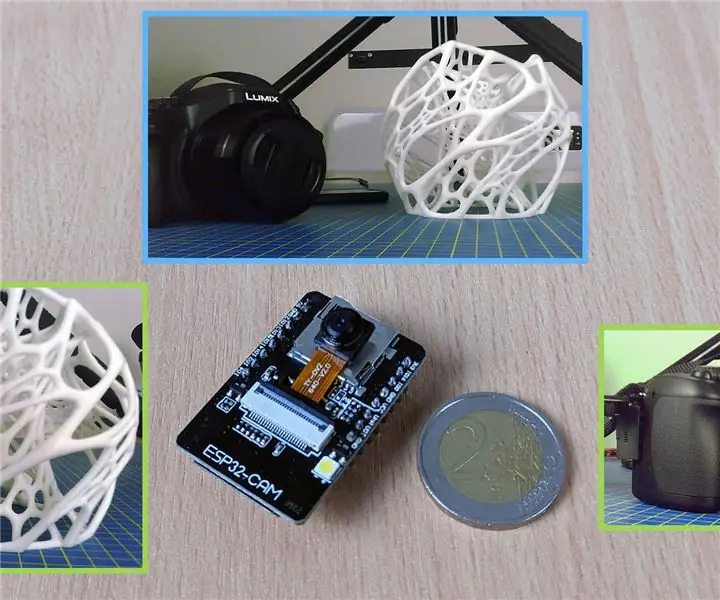

Cámara de imagen fija digital con la placa ESP32-CAM: 5 pasos

Cámara de imagen fija digital usando la placa ESP32-CAM: En esta publicación, aprenderemos cómo construir una cámara de imagen fija digital usando la placa ESP32-CAM. Cuando se presiona el botón de reinicio, la placa tomará una imagen, la almacenará en la tarjeta microSD y luego volverá al sueño profundo. Usamos la EEPROM t

Sensor de imagen de bricolaje y cámara digital: 14 pasos (con imágenes)

Sensor de imagen de bricolaje y cámara digital: hay muchos tutoriales en línea sobre cómo construir su propia cámara de película, ¡pero no creo que haya ninguno sobre cómo construir su propio sensor de imagen! Los sensores de imagen listos para usar están disponibles en muchas empresas en línea, y su uso haría que el diseño

Máquina de niebla de hielo seco definitiva: controlada por Bluetooth, con pilas e impresa en 3D: 22 pasos (con imágenes)

Máquina de niebla de hielo seco definitiva: controlada por Bluetooth, con pilas e impresa en 3D: Hace poco necesitaba una máquina de hielo seco para algunos efectos teatrales para un espectáculo local. Nuestro presupuesto no se extendería a contratar a un profesional, así que esto es lo que construí en su lugar. En su mayoría está impreso en 3D, controlado de forma remota a través de bluetooth, alimentación por batería

CÁMARA DE UNICORNIO - Cámara Raspberry Pi Zero W NoIR de 8 MP: 7 pasos (con imágenes)

CÁMARA DE UNICORNIO - Raspberry Pi Zero W NoIR 8MP Cámara Build: Pi Zero W NoIR 8MP Camera BuildThis Instructable fue creado para ayudar a cualquiera que quiera una cámara infrarroja o una cámara portátil realmente genial o una cámara portátil Raspberry Pi o simplemente quiera divertirse, jejeje . Este es el más asequible y configurab