Tabla de contenido:

- Paso 1: Calibración de temperatura por Steinhart-Hart

- Paso 2: Ensamblar: Materiales y métodos

- Paso 3: Montaje: Soldadura y construcción en pasos…

- Paso 4: Finalización del montaje y encendido

- Paso 5: Entrada de usuario, codificador rotatorio y paquete de refuerzo táctil capacitivo

- Paso 6: Resumen: Medidas de temperatura ambiente e ideas adicionales ……

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

En el mundo de la ciencia y la ingeniería, el seguimiento de la temperatura, también conocido como (movimiento de los átomos en termodinámica) es uno de los parámetros físicos fundamentales que uno debe considerar en casi todas partes, desde la biología celular hasta los motores y propulsores de cohetes de combustible duro. En las computadoras y básicamente en todos los lugares donde olvidé mencionar. La idea detrás de este instrumento era bastante simple. Mientras desarrollaba el firmware, necesitaba una configuración de prueba en la que pudiera probar el firmware en busca de errores en lugar de nuestros productos, que están hechos a mano por técnicos para que no causen ningún tipo de mal funcionamiento relacionado con lo mencionado anteriormente. Estos instrumentos tienden a calentarse y, por lo tanto, se necesita un monitoreo constante y preciso de la temperatura para mantener todas las partes del instrumento en funcionamiento, y lo cual no es menos importante, su desempeño sobresaliente. El uso de termistores NTC para resolver la tarea tiene varios beneficios. Los NTC (coeficiente de temperatura negativo) son termistores especiales que cambian la resistencia en función de la temperatura. Esos NTC combinados con el método de calibración with descubierto por Stanely Hart y John Steinhart como se describe en el artículo "Deep-Sea Research 1968 vol.15, pp 497-503 Pergamon Press" es la mejor solución en mi caso. El documento analiza métodos de medición de temperatura de amplio rango (cientos de grados Kelvin…) con ese tipo de dispositivos. Según tengo entendido, como tengo experiencia en ingeniería, cuanto más simple sea el sistema / sensor, mejor. Nadie quiere tener algo súper complicado debajo del agua, en kilómetros de profundidad, lo que puede causar problemas al medir la temperatura allí solo debido a su complejidad. Dudo que el sensor funcione de manera similar, tal vez el termopar lo haga, pero requiere algunos circuitos de soporte y es para casos de extrema precisión. Así que hagamos uso de esos dos para el diseño del sistema de enfriamiento que tiene varios desafíos. Algunos de ellos son: el nivel de ruido, el muestreo efectivo del valor en tiempo real y posiblemente, todo lo mencionado anteriormente en un paquete simple y práctico para facilitar la reparación y el mantenimiento también, los costos por unidad. Mientras tanto, al escribir el firmware, la configuración se modificó y mejoró cada vez más. En algún momento, me di cuenta de que bien podría convertirse en un instrumento independiente debido a su complejidad.

Paso 1: Calibración de temperatura por Steinhart-Hart

Hay un buen artículo en Wikipedia que ayudará a calcular los coeficientes del termistor según la temperatura necesaria y el rango del termistor. En la mayoría de los casos, los coeficientes son muy pequeños y podrían pasarse por alto en la ecuación en su forma simplificada.

La ecuación de Steinhart-Hart es un modelo de la resistencia de un semiconductor a diferentes temperaturas. La ecuación es:

1 T = A + B ln (R) + C [ln (R)] 3 { displaystyle {1 / over T} = A + B / ln (R) + C [ln (R)] ^ { 3}}

dónde:

T { displaystyle T} es la temperatura (en Kelvin) R { displaystyle R} es la resistencia en T (en ohmios) A { displaystyle A}, B { displaystyle B} y C { displaystyle C} son los coeficientes de Steinhart-Hart que varían según el tipo y modelo de termistor y el rango de temperatura de interés. (La forma más general de la ecuación aplicada contiene un [ln (R)] 2 { displaystyle [ln (R)] ^ {2}}

término, pero con frecuencia se pasa por alto porque suele ser mucho más pequeño que los otros coeficientes y, por lo tanto, no se muestra arriba).

Desarrolladores de la ecuación:

La ecuación lleva el nombre de John S. Steinhart y Stanley R. Hart, quienes publicaron por primera vez la relación en 1968. [1] El profesor Steinhart (1929-2003), miembro de la Unión Geofísica Estadounidense y de la Asociación Estadounidense para el Avance de la Ciencia, fue miembro de la facultad de la Universidad de Wisconsin-Madison de 1969 a 1991 [2]. El Dr. Hart, científico sénior de la Institución Oceanográfica Woods Hole desde 1989 y miembro de la Sociedad Geológica de América, la Unión Geofísica Estadounidense, la Sociedad Geoquímica y la Asociación Europea de Geoquímica, [3] estuvo asociado con el profesor Steinhart en la Institución Carnegie de Washington cuando se desarrolló la ecuación.

Referencias:

John S. Steinhart, Stanley R. Hart, Curvas de calibración para termistores, Deep-Sea Research and Oceanographic Abstracts, Volumen 15, Número 4, agosto de 1968, Páginas 497-503, ISSN 0011-7471, doi: 10.1016 / 0011-7471 (68) 90057-0.

"Resolución conmemorativa de la facultad de la Universidad de Wisconsin-Madison sobre la muerte del profesor emérito John S. Steinhart" (PDF). Universidad de Wisconsin. 5 de abril de 2004. Archivado desde el original (PDF) el 10 de junio de 2010. Consultado el 2 de julio de 2015.

"Dr. Stan Hart". Institución Oceanográfica Woods Hole. Consultado el 2 de julio de 2015.

Paso 2: Ensamblar: Materiales y métodos

Para comenzar a construir, necesitamos consultar la lista de materiales también conocida como (factura de materiales) y ver qué partes planeamos usar. Además de la lista de materiales, se necesitaría un soldador, un par de llaves, destornilladores y una pistola de pegamento caliente. Recomendaría tener a su lado herramientas básicas de laboratorio de electrónica para su comodidad.

- Tablero de prototipos 1

- Pantalla LCD Hitachi-1

- Mean Well 240V >> Fuente de alimentación de 5 voltios-1

- LED rojo-3

- LED azul-3

- LED verde-1

- LED-1 amarillo

- Relé OMRON (DPDT o similar 5 voltios) -3

- Potenciómetro 5KOhm-1

- Resistencias (470Ohm) -varias

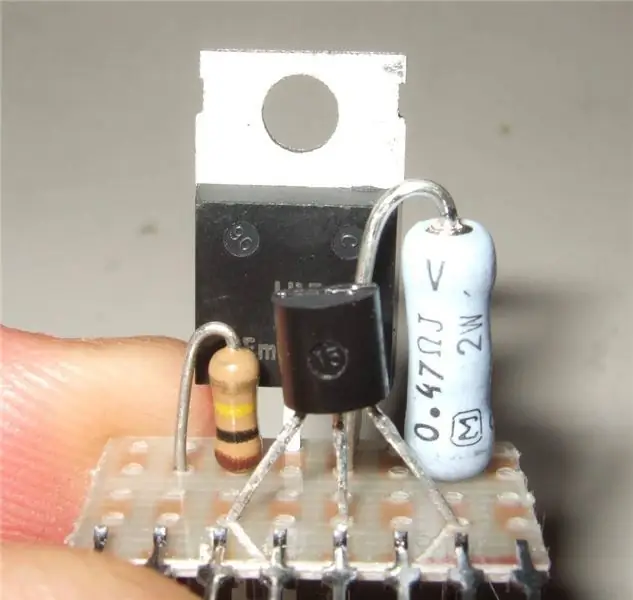

- Transistor BC58-3

- Diodo-3

- Regulador de voltaje de baja caída-3

- LED SMD (verde, rojo) -6

- Microprocesador MSP-430 (Ti 2553 o 2452) -2

- Interruptor mecánico Brake-Before-Make (240V 60Hz) -1

- Codificador giratorio 1

- Soportes de plástico Ritchco-2

- Zócalos DIP para microprocesador -4 MSP-430

- Cable de alimentación eléctrica para toma de pared-1

- Cables de puente (varios colores) - muchos

- Sonda NTC también conocida como valor de termistor 4k7, EPCOS B57045-5

- 430BOOST-SENSE1- Paquete de refuerzo táctil capacitivo (Texas Instruments) -1 (opcional)

- Ventiladores de enfriamiento (opcional) en caso de que sea necesario enfriar algo- (1-3) (opcional)

- Radiador de aluminio puro con 5 orificios perforados para NTC Probes-1

- Placas de plástico con agujeros perforados - 2

- Tuercas, pernos y algunos tornillos para ensamblar la construcción del portador-20 (por pieza)

- Cable a PCB preff_board zócalo de montaje Versión de 2 cables con tornillo en el interior-1

- Sharp® LCD BoosterPack (430BOOST-SHARP96) (opcional), sirve como segunda pantalla frontal-1

Sé que es una factura bastante alta en materiales y podría costar una cantidad decente de dinero. En mi caso, obtengo todo a través de mi empleador. Pero en caso de que quieran mantenerlo barato, no deberían considerar las piezas opcionales. Todo lo demás es fácil de conseguir en Farnell14, DigiKey y / o algunas tiendas locales especializadas en electrónica.

Me decidí por la línea de microprocesadores MSP-430 porque los tenía por ahí. Aunque uno puede elegir fácilmente MCU RISC "AVR". Algo como ATmega168 o ATmega644 con tecnología Pico-Power. Cualquier otro microprocesador AVR hará el trabajo. De hecho, soy un gran "fanboy" de Atmel AVR. Y vale la pena mencionar que si viene con experiencia técnica y está dispuesto a hacer un buen ensamblaje, no use ninguna placa Arduino, si puede programar AVR independientes, sería mucho mejor, si no es así, intente programar el CPU e incrustar en el dispositivo.

Paso 3: Montaje: Soldadura y construcción en pasos…

Comenzar el ensamblaje, también conocido como soldadura de los componentes más pequeños, es un buen comienzo. Comience con los componentes smd y el cableado. Suelde el Power-Bus primero, en algún lugar como lo hice en mi panel de control, y luego hágalo más largo de manera que todas las partes del panel de control accedan fácilmente al Power-Bus sin cambios de ruta ni complicaciones. Usé cables en todo el panel de control, y eso parece bastante loco, pero luego se puede diseñar una PCB adecuada, una vez que el prototipo funciona.

- soldar piezas SMD (para indicación de potencia de las MCU MSP-430, entre Vcc y GND)

- soldar el bus de alimentación y el cableado (enrute de manera que dé energía al MSP-430)

- soldar todo tipo de enchufes DIL (para enchufar los circuitos integrados MSP-430 x 2

- soldar reguladores de tensión de baja caída con su soporte adecuado (condensadores, para potencia 5 >> caída de 3,3 Voltios)

- transistores de soldadura y resistencias y diodos para los relés y la interfaz con la MCU.

- Suelde el potenciómetro de 10k ohmios para el control de brillo de la pantalla LCD.

- Suelde los LED junto a los relés, indicador de dos estados rojo / azul (azul = encendido, rojo = apagado).

- suelde la fuente de alimentación Mean Well 240Volts >> 5 Volts con sus conectores.

- Suelde el interruptor mecánico azul (romper antes de hacer) junto a la fuente de alimentación.

Suelde todo lo demás que quede. No creé los esquemas adecuados desde el dispositivo solo por falta de tiempo, pero es bastante simple con experiencia en electrónica. Una vez finalizada la soldadura, se debe verificar todo, para que las conexiones sean adecuadas para evitar cualquier tipo de cortocircuito en las líneas eléctricas.

Ahora es el momento de ensamblar la construcción del portaaviones. Como en las imágenes, he usado 2 x placas de plástico con orificios de tamaño M3 perforados (4 x por placa) para tener tornillos largos, tuercas y arandelas, los pernos distanciadores y las arandelas son perfectos para tales interconexiones. Deben apretarse por ambos lados para poder mantener juntas las placas verdes.

El prefboard debe insertarse entre las arandelas delanteras, es decir, esas arandelas delanteras deben tener un diámetro grande (hasta 5 mm) para que uno pueda insertar el preffboard entre ellas y luego apretarlas. Si se hace correctamente, la placa se mantendrá firme a 90 °. Otra opción para mantenerlo en su lugar sería usar soportes de plástico para PCB de Ritcho montados en esos pernos distanciadores en un ángulo de 90 ° que luego le ayudarán a atornillar las piezas de plástico a los pernos distanciadores. En este punto, debería poder enchufar / conectar el panel de control.

Después de la instalación del panel previo, la pantalla LCD (16x2) viene a continuación y debe instalarse. Yo uso el mío en modo de 4 bits para conservar GPIO ^ _ ^))))))). Utilice el modo de 4 bits, de lo contrario, no tendrá suficiente GPIO para completar el proyecto. La luz de fondo, Vcc y Gnd se sueldan a través de un potenciómetro al bus de potencia. Los cables del bus de datos de la pantalla deben soldarse directamente al microcontrolador MSP-430. Utilice únicamente GPIO digital. El GPIO analógico que necesitamos para los NTC. Hay 5 dispositivos NTC, por lo que está ajustado allí.

Paso 4: Finalización del montaje y encendido

Para instalar las sondas / NTC 5 x piezas en el radiador, se debe realizar una perforación. Consulte la hoja de datos del NTC, que he agregado como imagen para los diámetros y profundidad del agujero perforado. Posteriormente, el orificio perforado debe ajustarse con una herramienta para aceptar la cabeza de tamaño M3 de los NTC. El uso de 5 x NTC es una especie de promediado y suavizado de hardware. El MSP-430 tiene un ADC con una resolución de 8 bits, por lo que con 5 sensores será fácil promediar los resultados. No desechamos CPU Ghz aquí, por lo que en nuestro mundo integrado cada reloj de CPU es esencial. El promedio secundario se realizará en Firmware. Cada NTC tiene sus patas, y para poder leer datos a través del ADC integrado, se debe formar un divisor de voltaje, que consiste en R (NTC) + R (def). El puerto ADC debe estar conectado en el centro de esos dos. R (def) es una segunda resistencia que debe tener un valor fijo de 0.1% o mejor, típicamente en el rango con el R (NTC). Opcionalmente, puede agregar un OP-Amp para amplificar la señal. Consulte la figura de esta sección para conectar los prpbes NTC.

Una vez finalizada la soldadura y comprobada, el siguiente paso es instalar el microcontrolador MSP-430 en sus enchufes DIL. Pero de antemano hay que programarlos. En este paso, es posible encender el dispositivo (sin el microcontrolador) para pruebas preliminares. Si todo está ensamblado correctamente, el dispositivo debe encenderse y los relés deben estar en estado apagado, indicado por los LED rojos, y los ventiladores deben funcionar y la pantalla debe estar encendida pero sin ningún dato, solo la luz de fondo azul.

Paso 5: Entrada de usuario, codificador rotatorio y paquete de refuerzo táctil capacitivo

Siempre es bueno tener un dispositivo de entrada, que se puede usar para ingresar datos en el dispositivo. La perilla magnética con imanes permanentes es una buena opción aquí. Su tarea es ingresar el umbral de temperatura para los ventiladores montados en el bloque del radiador. Permite al usuario ingresar un nuevo umbral de temperatura a través de interrupciones. Con solo girar hacia la izquierda o hacia la derecha, se pueden sumar o restar valores en el rango de (20-100 ° C). El valor más bajo está determinado por la temperatura ambiente de la habitación.

Esta perilla tiene un pequeño circuito que transmite la señal digital al microcontrolador. Luego, GPIO interpreta la lógica alta / baja para la entrada.

El segundo dispositivo de entrada es el paquete de refuerzo táctil capacitivo de Ti. También es posible usar Booster-pack, pero no es posible usar ambos, solo debido a la falta de GPIO en la MCU de destino. El paquete de refuerzo da paso a muchos GPIO.

En mi opinión, Knob es mejor que el Booster-Pack. Pero es bueno tener una opción. Si se desea un paquete de refuerzo, hay una biblioteca lista de Ti para usarlo. No voy a entrar en detalles al respecto.

Paso 6: Resumen: Medidas de temperatura ambiente e ideas adicionales ……

Después de la instalación de la MCU al encenderlo, lo recibirá y luego procederá a las mediciones. El firmware primero mantiene los ventiladores en estado apagado. Inicia una serie de mediciones en 5 sondas NTC, que luego se fusionan en un valor absoluto. Luego, sobre este umbral de valor y comparación (datos del usuario), enciende o apaga los ventiladores (o los dispositivos deseados, cualquier otra cosa) conectados a los relés DPDT. Tenga en cuenta que puede conectar a esos 3 relés cualquier cosa que deba apagarse o apagarse. Los relés son capaces de pasar una corriente de 16 amperios, pero no creo que sea una buena idea comenzar a usar cargas tan pesadas en esas salidas.

Espero que esta "cosita" (^ _ ^) …….. jeje le sea de utilidad a alguien. Mi contribución a la mente colmena global ^^).

Me pregunto si alguien intentará construirlo. Pero en caso de que lo hagan, con gusto lo ayudaré con todo. Tengo el firmware en CCS y en Energia. Por favor, háganme saber chicos si lo necesitan. También no dude en enviarme un mensaje de texto sobre preguntas y sugerencias. Saludos desde la "soleada" Alemania.

Recomendado:

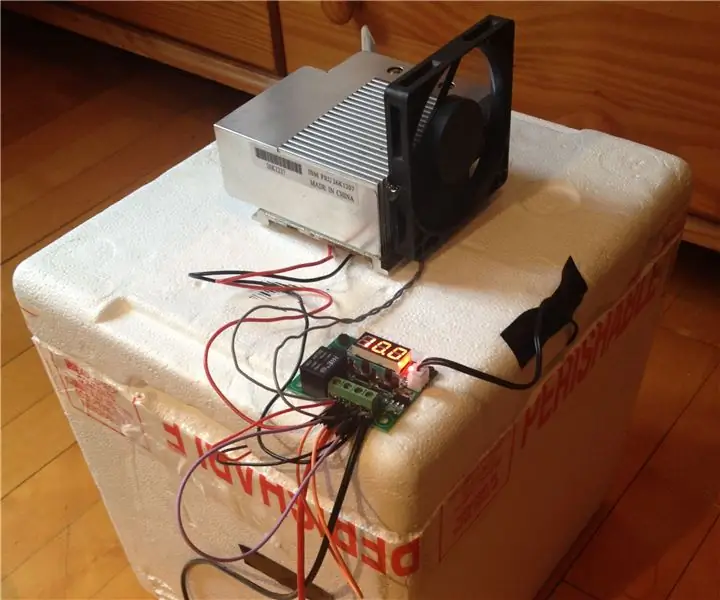

Enfriador / refrigerador Peltier casero con controlador de temperatura DIY: 6 pasos (con imágenes)

Enfriador / refrigerador Peltier casero con controlador de temperatura DIY: Cómo hacer un refrigerador / mini refrigerador Peltier termoeléctrico casero DIY con controlador de temperatura W1209. ¡Este módulo TEC1-12706 y el efecto Peltier lo convierten en el enfriador de bricolaje perfecto! Este instructivo es un tutorial paso a paso que le muestra cómo hacer

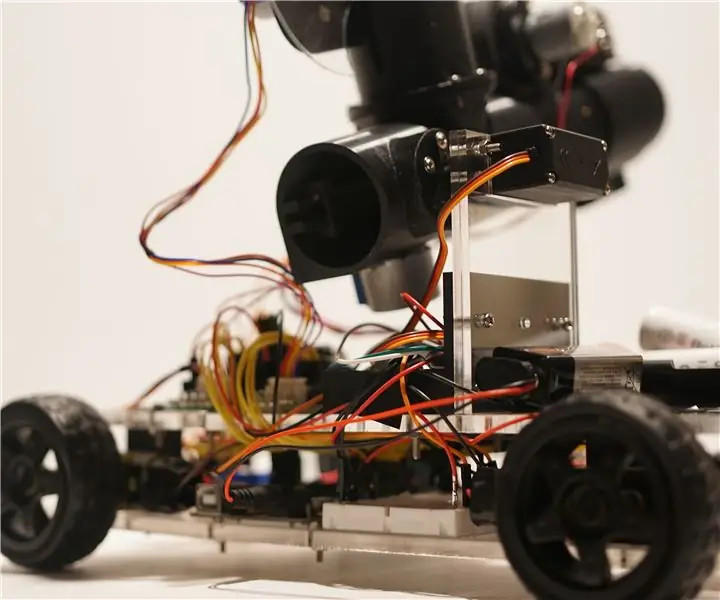

Pingo: un lanzador de pelotas de ping pong de alta precisión y detección de movimiento: 8 pasos

Pingo: un lanzador de pelotas de ping pong de alta precisión y detección de movimiento: Kevin Nitiema, Esteban Poveda, Anthony Mattacchione, Raphael Kay

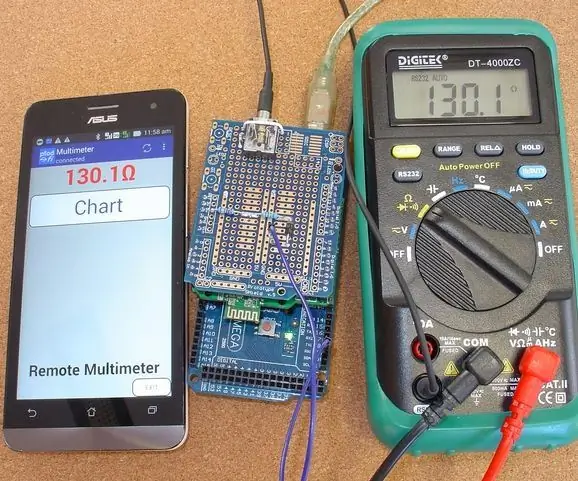

Registro de datos remoto de alta precisión con multímetro / Arduino / pfodApp: 10 pasos (con imágenes)

Registro remoto de datos de alta precisión usando Multímetro / Arduino / pfodApp: actualizado el 26 de abril de 2017 Circuito y placa revisados para usar con medidores USB 4000ZC No se requiere codificación de Android Este instructivo le muestra cómo acceder a una amplia gama de mediciones de alta precisión desde su Arduino y también enviarlas de forma remota para registrar y

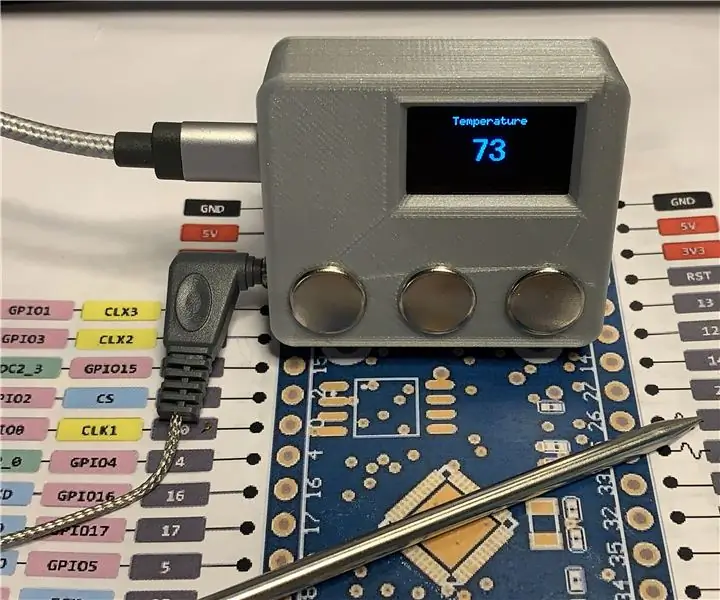

Termómetro de cocina con sonda de temperatura ESP32 NTP con corrección Steinhart-Hart y alarma de temperatura: 7 pasos (con imágenes)

Termómetro de cocción con sonda de temperatura ESP32 NTP con corrección Steinhart-Hart y alarma de temperatura: Aún en camino para completar un " proyecto próximo ", " Termómetro de cocina con sonda de temperatura ESP32 NTP con corrección Steinhart-Hart y alarma de temperatura " es un Instructable que muestra cómo agrego una sonda de temperatura NTP, piezo b

Circuitos de controlador LED de alta potencia: 12 pasos (con imágenes)

Circuitos controladores de LED de alta potencia: LED de alta potencia: ¡el futuro de la iluminación! pero … ¿cómo los usas? donde los consigues Los LED de potencia de 1 vatio y 3 vatios ahora están ampliamente disponibles en el rango de $ 3 a $ 5, por lo que últimamente he estado trabajando en un montón de proyectos que los usan. en el pro