Tabla de contenido:

- Paso 1: pedido de la placa de circuito

- Paso 2: Ensamble la placa de circuito - Piezas de montaje en superficie

- Paso 3: alternativo: reflujo con una pistola de calor

- Paso 4: Ensamble la placa de circuito - Piezas del orificio pasante

- Paso 5: Programación del microcontrolador

- Paso 6: modificar el motor

- Paso 7: Reemplazo del eje

- Paso 8: paquetes de baterías

- Paso 9: Armar las cosas

- Paso 10: Zoetrope Base (opcional)

- Paso 11: Modelo de zootropo

- Paso 12: Toques finales

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Por joshua.brooks Siga más por el autor:

Este instructable es una versión en miniatura del tamaño de la palma de la mano de las hermosas esculturas de flores morphing de John Edmark. La escultura está iluminada internamente por una luz estroboscópica de alto brillo para proporcionar la animación. La parte giratoria se imprimió en una impresora Ember 3D, y la placa estroboscópica se creó utilizando el ahora desaparecido programa Autodesk Circuits.

Lista de partes:

- 1 x escultura de flor impresa en 3D

-

1 x placa de circuito de luz estroboscópica LED (OSHPARK)

- 6 x LED de alto brillo (CREE XP-E de Digikey en blanco, verde o rojo)

- 1 x microcontrolador (ATtiny-85 de Digikey)

- 3 x MOSFET (IRF7103PbF MOSFET dual de Digikey)

- 1 x fototransistor (LTR-301 de Digikey)

- 1 x fotodiodo (LTE-302 de Digikey)

- 1 x cada resistencia de 330Ω 1206 (ERJ-8GEYJ331V de Digikey)

- 1 resistencia 1206 de 1 kΩ (ERJ-8GEYJ102V de Digikey)

- 1 x resistencia de 10kΩ 1206 (ERJ-8GEYJ103V de Digikey)

- 6 condensadores 100nF 1206 (CL31A106KACLNNC de Digikey)

- 1 conector hembra de 6 pines (PPTC061LFBN-RC de Digikey)

- 1 conector macho de 3 pines (PREC003SAAN-RC de Digikey)

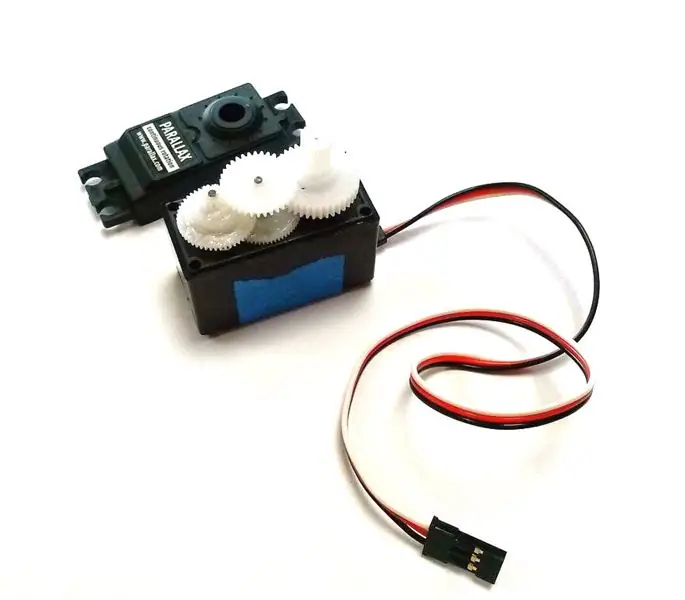

- 1 x servomotor de rotación continua (Parallax # 900-00008 de Digikey)

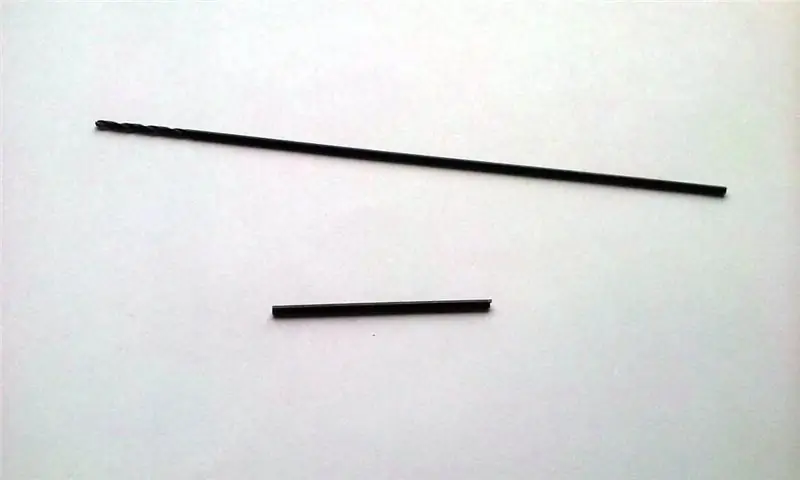

- Broca de taladro de 1 x 1/16 de pulgada de diámetro y 12 pulgadas (Bosch BL2731 de Amazon)

- 2 x 2 portapilas AAA (Keystone Electronics 2468 de Digikey)

-

1 x interruptor deslizante (SS-12E17 de Jameco o equivalente)

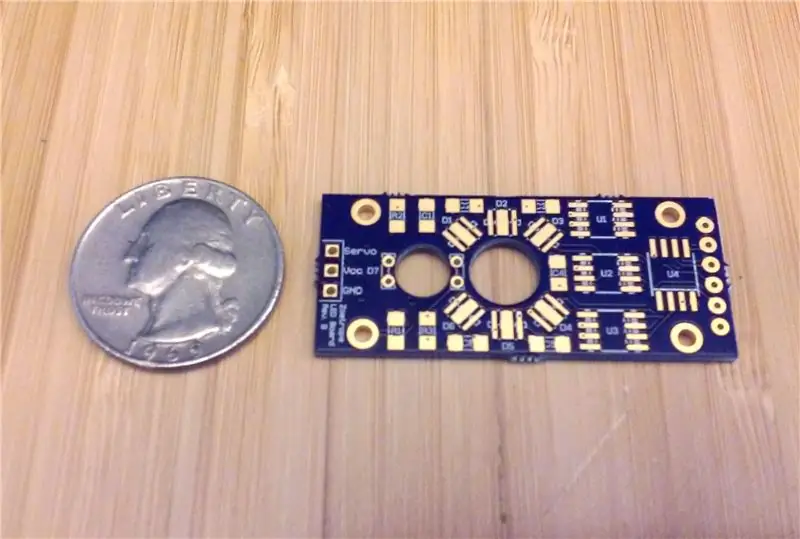

Paso 1: pedido de la placa de circuito

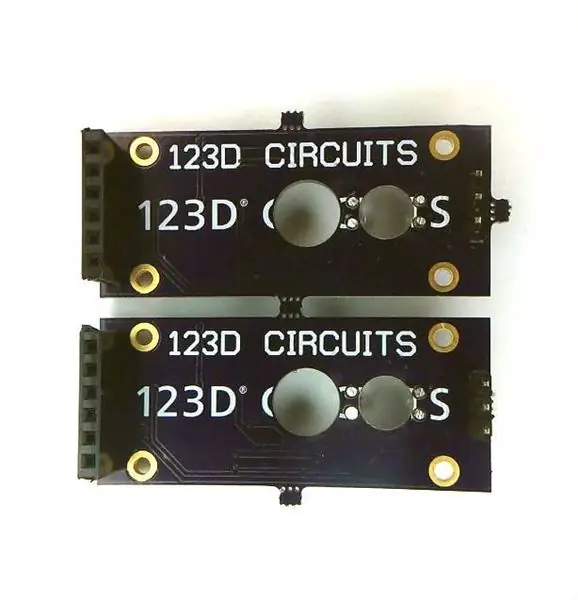

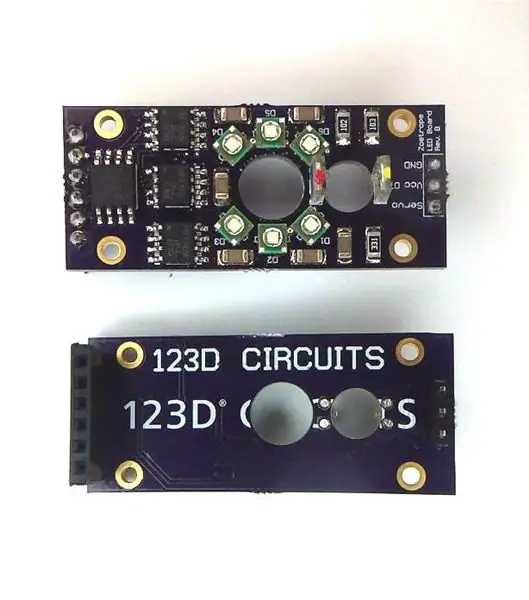

A continuación, se puede encontrar un archivo ZIP con todo lo necesario para realizar el pedido. Utilice este archivo para fabricar su PCB. Hay muchos fabricantes de placas de circuito impreso. Recomiendo OSHPark.com para obtener un equilibrio entre bajo costo, alta calidad y velocidad media para entregar en cualquier parte del mundo. He creado un proyecto allí para facilitar los pedidos.

Paso 2: Ensamble la placa de circuito - Piezas de montaje en superficie

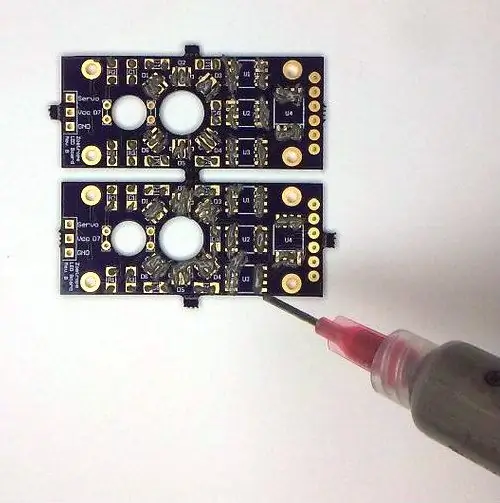

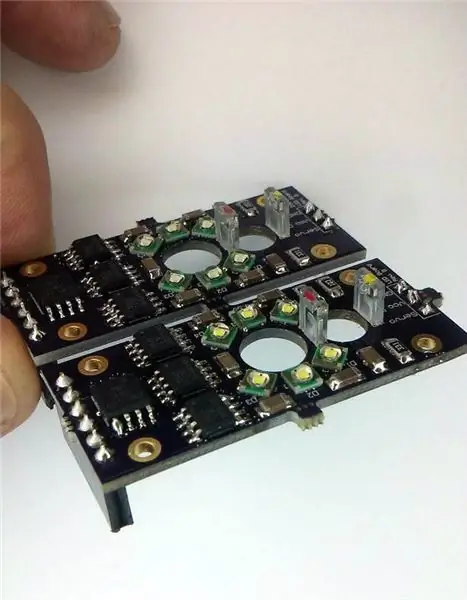

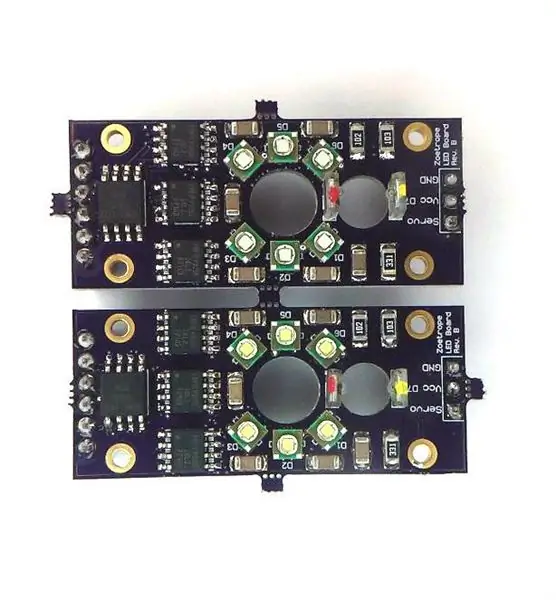

Mis tablas llegaron en un grupo de 4 adjuntas con pestañas pequeñas (pedí 12 tablas). Tenía piezas para montar dos de ellos simultáneamente. Rompí las pestañas para estar trabajando con dos.

Usé un horno de reflujo para soldar las piezas de montaje en superficie, aunque puede usar una pistola de calor para el mismo propósito (detalles a continuación). Usé el horno de reflujo y las instrucciones de este instructivo para soldar mis piezas.

- Aplique pasta de soldadura a todas las almohadillas de montaje en superficie en la parte superior de la (s) placa (s) con una jeringa. Asegúrese de aplicar pasta en todas las almohadillas, y no demasiado para que no termine uniendo demasiado las almohadillas. Se contraerá de nuevo a las almohadillas si no se aplica demasiado. En la imagen de arriba, la pasta cubre claramente varias almohadillas, pero esta no era demasiada pasta para causar una formación de puentes una vez cocida.

-

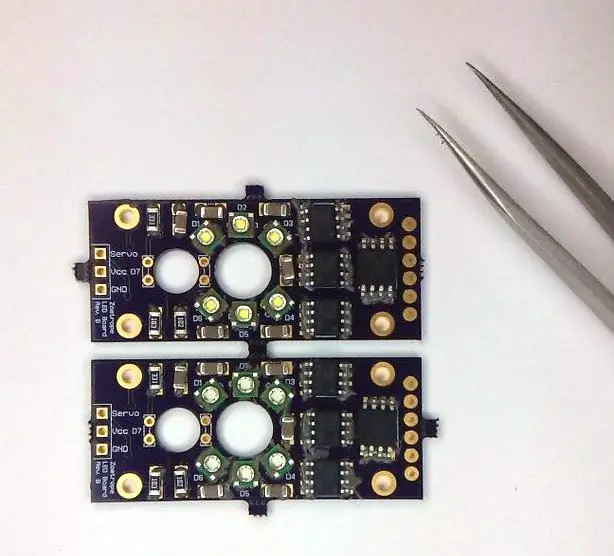

Coloque con cuidado cada uno de los componentes en su lugar en la placa.

- Para los LED, los dos pequeños cuadrados de las esquinas miran hacia afuera del orificio central del tablero.

- Los tres chips MOSFET duales tienen la misma orientación. Vea la imagen para el posicionamiento del pin 1 de los MOSFET y el ATTiny85.

- La posición de las resistencias se ilustra en una de las imágenes de arriba. R1 es 10kΩ, R2 es 330 Ω, R3 es 1kΩ. La orientación no importa.

- Todos los condensadores son iguales y la orientación no importa.

- Use el horno de reflujo según las instrucciones para calentar la placa y completar la soldadura.

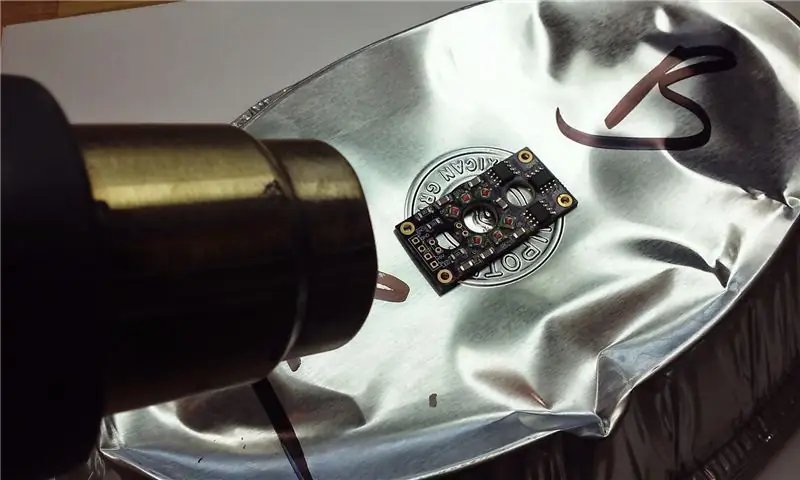

Paso 3: alternativo: reflujo con una pistola de calor

Si no tiene acceso a un horno de reflujo, puede terminar la soldadura con una pistola de calor con flujo de aire bajo. Coloque la placa de circuito en una superficie que disipe el calor (usé una tapa de tazón Chipotle) y caliente la placa con cuidado usando la pistola de calor con flujo de aire bajo hasta que toda la soldadura se haya vuelto plateada brillante. Si el soplador es demasiado fuerte, puede hacer que las piezas se salgan de las almohadillas durante el proceso de reflujo.

Nota: la imagen de arriba es de la primera versión (prueba de concepto) de la placa de circuito. Se ve un poco diferente porque tenía un orificio adicional y no incluía el microcontrolador ATtiny85 en la placa

Paso 4: Ensamble la placa de circuito - Piezas del orificio pasante

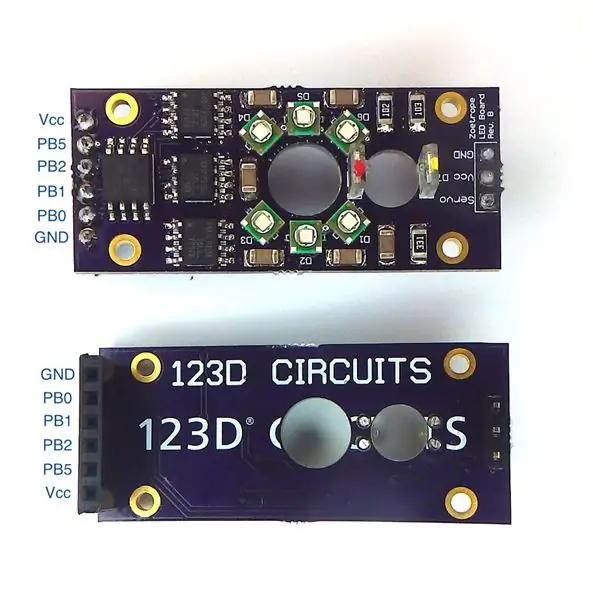

Coloque los dos cabezales (6 pines hembra y 3 pines macho) de manera que queden hacia abajo desde la parte inferior de la placa de circuito. Sueldelos en su lugar (soldadura aplicada en la parte superior de la placa).

Coloque las piezas del codificador óptico a cada lado del orificio de la placa más pequeño. Deben sobresalir de la parte superior del tablero, con el lado de la lente (con la protuberancia) uno frente al otro. El que tiene el punto rojo (el fototransistor, LTR-301) se coloca entre los dos grandes orificios de la placa. El que tiene el punto amarillo (el fotodiodo, LTE-302) se coloca en el otro lado del orificio más pequeño. La soldadura para estos se aplica a la parte inferior de la placa.

Después de soldar las partes del codificador, recorte los pines y suelde para que quede lo más alineado posible con la parte inferior de la placa. Esto es para permitir que la placa se asiente lo más bajo posible en la parte superior del servo.

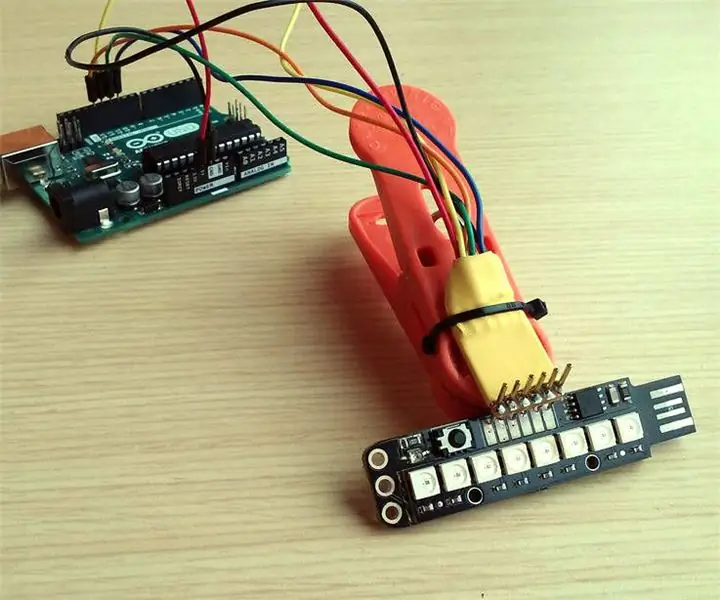

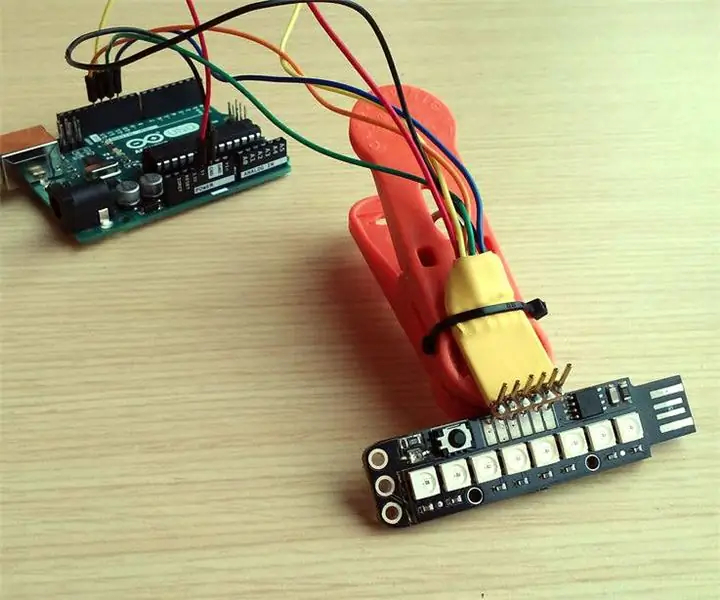

Paso 5: Programación del microcontrolador

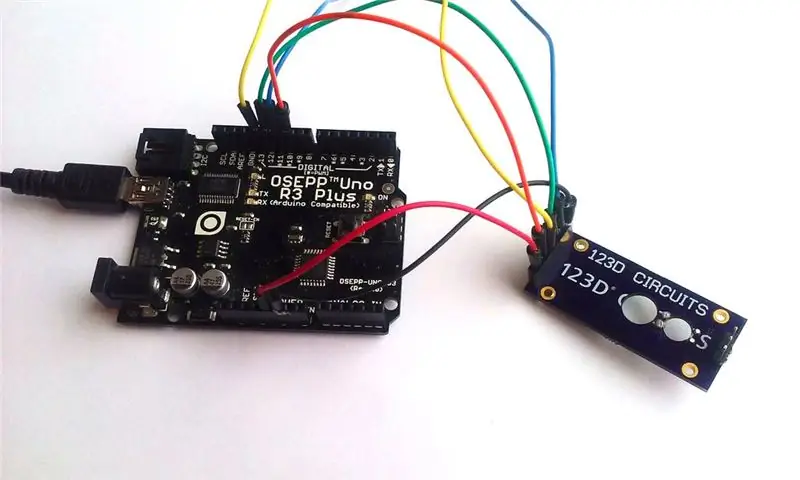

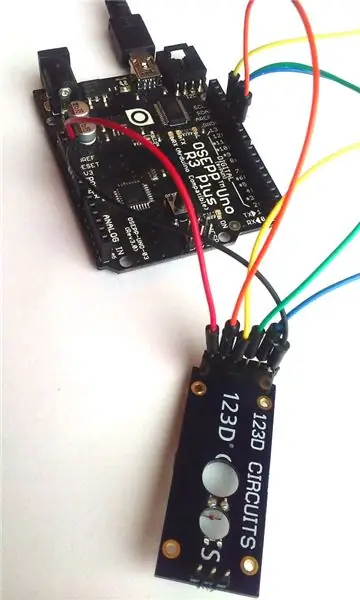

Usé una placa Arduino UNO para actuar como un dispositivo de programación para el controlador siguiendo este Instructable. En él, muestra el siguiente mapeo de pines Arduino a pines ATtiny para programación:

- Arduino + 5V → ATtiny Pin 8 (Vcc)

- Arduino Ground → ATtiny Pin 4 (GND)

- Pin 10 de Arduino → Pin 1 de ATtiny (PB5)

- Pin 11 de Arduino → Pin 5 de ATtiny (PB0)

- Pin 12 de Arduino → Pin 6 de ATtiny (PB1)

- Pin 13 de Arduino → Pin 7 de ATtiny (PB2)

Los puntos de conexión están etiquetados en la imagen de arriba. Utilice un cable de conexión para realizar las conexiones adecuadas.

Comenzando con un Arduino UNO (o equivalente) que está configurado como programador (ver Instructable arriba), abra el proyecto bloom.ino a continuación en el IDE de Arduino. Deberá realizar lo siguiente en el IDE de Arduino antes de programar:

- Herramientas → Programador → Arduino como ISP

- Herramientas → Placa → ATtiny85 (reloj interno de 8 MHz)

- Herramientas → Grabar cargador de arranque

Luego programe como de costumbre.

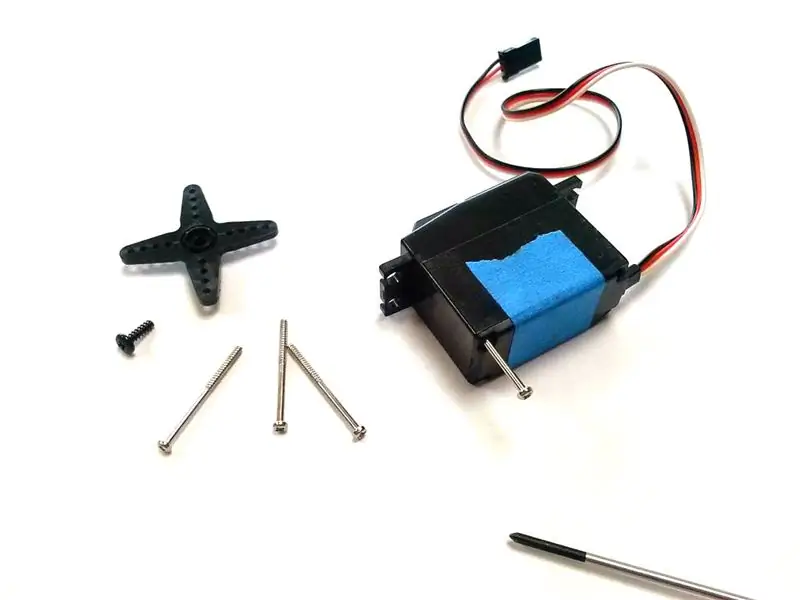

Paso 6: modificar el motor

El motor debe modificarse, principalmente mediante la eliminación de piezas innecesarias, incluida la carcasa superior y la mayor parte del engranaje.

- Comience agregando un trozo de cinta alrededor de un lado del motor, a través de la parte inferior y al otro lado sin cubrir los tornillos inferiores. Esto mantendrá la parte inferior cerrada cuando se quiten los tornillos. Usé cinta adhesiva azul en las fotos para hacerlas visibles. Al final utilicé cinta negra, pero no se veía en las fotos.

- Retire el tornillo que sujeta el accesorio de plástico X en la parte superior del motor en su lugar y retire el plástico X.

- Quite los 4 tornillos de la parte inferior. Guarde los tornillos. Opcionalmente, puede usarlos más adelante en el proyecto.

- Retire la tapa superior del motor para exponer los engranajes.

- Retire todos excepto el engranaje inferior central. Puede deshacerse de estos engranajes. No los necesitará.

A continuación, quitará parte del plástico de la carcasa del motor para acomodar la placa de circuito.

- Retire el engranaje restante y déjelo a un lado. Lo necesitarás más tarde.

- Afeite la protuberancia de plástico más grande (a la izquierda en la imagen de primer plano) en la parte superior con una sierra / lima. Esto permitirá que la placa de circuito encaje sobre esta área.

- Lima los lados de la parte elevada del otro lado (a la derecha en la imagen de primer plano).

Coloque la placa de circuito sobre la parte superior del servo y asegúrese de que encaje bien y lo más nivelado posible. Si no encaja bien, haga los ajustes necesarios para que encaje. Retire la placa de circuito del servo para el siguiente paso.

Paso 7: Reemplazo del eje

Reemplace el eje por uno más largo. Esto ayudará a que el zoótropo no se tambalee cuando esté girando.

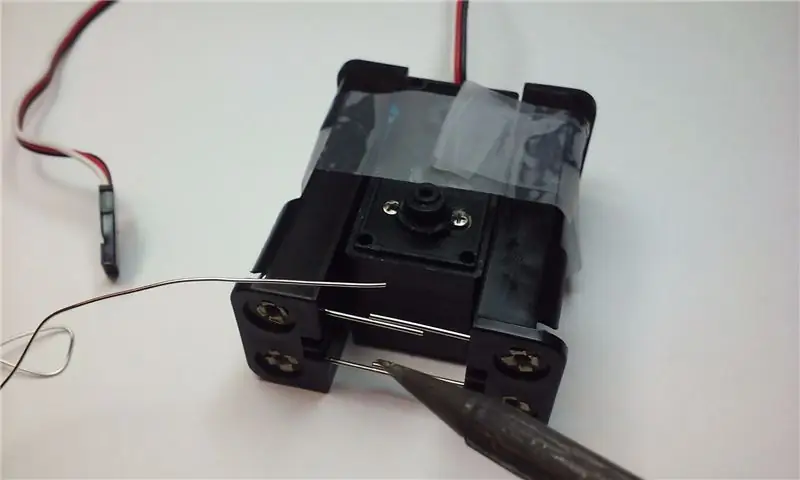

- Con unos alicates, retire el pequeño eje de metal que sujeta el engranaje restante en su lugar y déjelo a un lado.

- Corte 41 mm (1 5/8 pulgadas) del extremo a tope (lado que no corta) de la broca con una sierra para metales o buenos cortadores.

- Lima los extremos para alisarlos con una lima o papel de lija.

- Vuelva a colocar el engranaje en su lugar y coloque el nuevo eje en su lugar. Presione el eje hacia abajo hasta que se asiente en el orificio.

El eje puede sentirse seguro, pero la experiencia me ha demostrado que con el tiempo puede aflojarse y ser difícil de mantener en su lugar presionando con la mano. Una forma de resolver esto es tomar un martillo y golpear suavemente el nuevo eje en el agujero.

Paso 8: paquetes de baterías

Este paso muestra algo de prueba y error de mi parte al crear originalmente este dispositivo. Mi primer plan había sido tener siempre encendida la placa y confiar en que el microcontrolador supervisara un botón para poner en marcha todo lo demás. Descubrí que incluso cuando el servo no se está moviendo, extraerá una pequeña cantidad de corriente de las baterías para que terminen agotando incluso cuando el dispositivo no esté en uso. Más tarde agregué un interruptor deslizante para encender el dispositivo y desconectar completamente las baterías cuando no se esté usando.

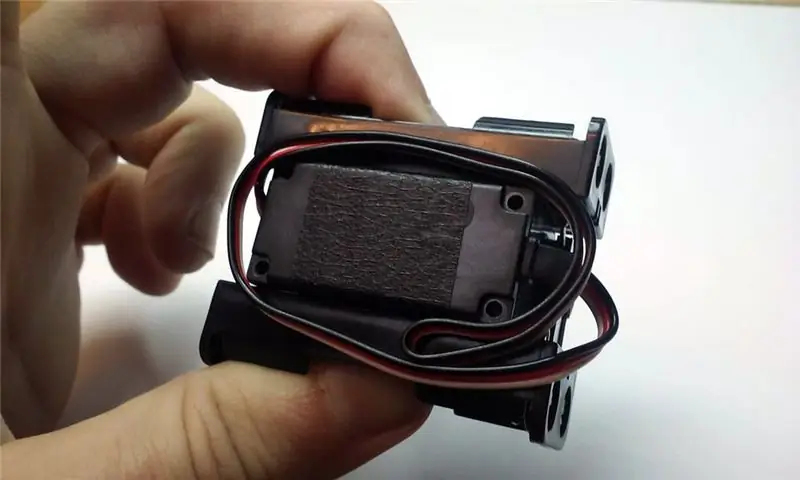

Empiece colocando los dos portapilas (sin pilas) a cada lado del servomotor de modo que los cables sólidos se enfrenten entre sí y se superpongan. Utilice cinta adhesiva extraíble para mantener los paquetes de baterías en su lugar. Originalmente, había soldado los dos cables superiores juntos, pero luego los corté para agregar el interruptor deslizante. Recomiendo seguir haciendo esto, porque soldar estos dos cables juntos agrega una rigidez que ayuda con el resto del proceso. Es fácil cortar posteriormente estos cables para agregar el interruptor deslizante. Entonces, dicho esto, suelde los dos cables superiores juntos.

Utilizando la placa de circuito como guía, doble los cables inferiores de modo que queden hacia arriba y alineados con los orificios más exteriores del conector hembra de 6 pines de la placa de circuito. Recorte los cables con un cortador de cables de modo que aún sean lo suficientemente largos para conectarse sólidamente en el cabezal hembra cuando la placa de circuito esté en su lugar en la parte superior del servomotor. La parte superior de la placa de circuito debe quedar alineada con la parte superior de los soportes de la batería.

Retire la cinta que sujeta los paquetes de baterías al servo y coloque un trozo de cinta de doble cara a cada lado del servo. Vuelva a colocar el servo en su lugar entre los soportes de la batería, colocándolo nuevamente de manera que la parte superior de la placa de circuito esté al ras con la parte superior de los soportes de la batería y presione firmemente juntos.

Paso 9: Armar las cosas

Agregue un puente de cable sólido entre los conectores PB0 y PB1 del encabezado hembra de la placa de circuito. Aquí es donde tenía la intención de conectar un botón para iniciar el dispositivo. Agregar el puente hará que se inicie cuando se aplica energía.

Coloque la placa de circuito en su lugar encima del servo.

Envuelva los cables del servo alrededor de la base y conéctelos al cabezal macho de 3 pines en la placa de circuito. Mirando el cabezal, el lado de tierra (cable negro o marrón) estará a la derecha. Puede ser necesario hacer algo para que esto se ajuste bien sin demasiada holgura sobrante. Luego pegue los cables con cinta adhesiva en su lugar. Usé un poco de cinta adhesiva negra (cinta de tela) para la mía.

A continuación, agregará el interruptor deslizante para controlar la potencia. El interruptor deslizante tiene tres pines. Solo usará dos de estos: el central y uno de los pines laterales (no importa cuál). Usando cortadores, corte el pasador lateral no utilizado.

Sostenga el interruptor deslizante en su lugar por el poste de alambre soldado de los portapilas unidos. Marque un punto en los cables entre donde se soldarán los pines del interruptor deslizante (usé un rotulador negro).

Corta los postes de alambre que soldaste anteriormente para que tengan un pequeño espacio que coincida con el espacio entre dos de los pines del interruptor deslizante. Suelde el interruptor deslizante para cerrar la brecha en los cables.

Paso 10: Zoetrope Base (opcional)

Quería tener una buena base impresa en 3D para el dispositivo. Aquí está el diseño de TinkerCAD. No es necesario crear esta base para que el dispositivo funcione, pero se ve bien. El archivo de impresión se incluye a continuación.

Paso 11: Modelo de zootropo

El modelo 3D para la parte giratoria en TinkerCAD se puede encontrar aquí.

El STL de este modelo, así como un archivo TAR que contiene las capas cortadas para imprimir, se pueden encontrar a continuación. No incluyo las instrucciones para imprimir en la impresora Autodesk Ember ya que existen varias instrucciones para usar esta impresora, como esta.

Paso 12: Toques finales

Las tres pestañas de la impresión 3D deben hacerse opacas; de lo contrario, las partes del codificador óptico de la placa de circuito no podrán detectarlas de manera confiable. Usé esmalte de uñas negro y funcionó muy bien. Originalmente, simplemente probé un bolígrafo Sharpie negro, pero no era confiable como interruptor óptico.

Una vez que las pestañas se hayan vuelto opacas, debería estar listo para comenzar. Coloque el zoótropo en el eje y encienda la alimentación.

Recomendado:

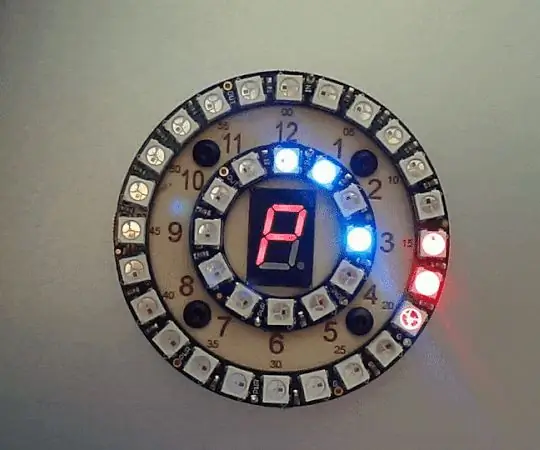

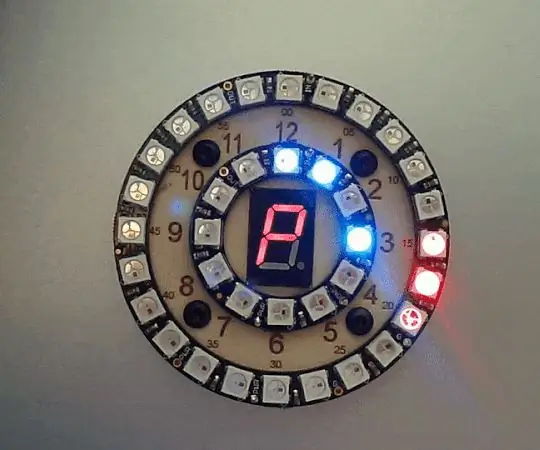

Zootropo Arduino: 5 pasos

Arduino Zoetrope: El Zeotrope es un dispositivo que crea ilusiones, haciendo que un dibujo de papeles cobre vida. Estas ilusiones son creadas por el movimiento del disco giratorio y el destello constante de la luz, esta combinación crea la animación. El proyecto estaba en

"La máquina inquietante": una escultura rápida de arte basura para principiantes: 8 pasos (con imágenes)

"La máquina inquietante": una escultura rápida de arte basura para principiantes: (Si te gusta este instructivo, vota por él en el concurso "Trash to Treasure". Pero si estás buscando un proyecto menos perturbador, consulta mi último uno: ¡Cómo crear un Lambada Walking Robot! ¡Gracias!) Supongamos que tienes una escuela

Zoótropo fantasma instruible: 11 pasos (con imágenes)

Zoótropo fantasma instructable: ¡El robot instructable, vestido como un fantasma, casi pierde la cabeza por Halloween! En la vida real, no ves las barras negras (son el resultado de filmar una luz estroboscópica). Coge un Arduino, un protector de motor, un motor paso a paso bipolar, una cadena de luces LED y

Zootropo de arcilla 3D: 6 pasos (con imágenes)

Zootropo de arcilla 3D: tome un tocadiscos antiguo de fonógrafo de 78 rpm y una luz estroboscópica de radioshack para mostrar esculturas zootropos de danza de arcilla animadas en 2d y 3D. Cualquier motor de velocidad constante funcionará bien para hacer girar los platos. Las esculturas vistas en esta primera ima

N: Cómo hacer una escultura de acrílico y LED de varias capas con niveles de iluminación variables: 11 pasos (con imágenes)

N: Cómo hacer una escultura de acrílico y LED de varias capas con niveles de iluminación variables: aquí puede descubrir cómo hacer su propia n como hecha para la exposición www.laplandscape.co.uk curada por el grupo de arte / diseño Lapland. Se pueden ver más imágenes en flickr. Esta exposición estará abierta desde el miércoles 26 de noviembre hasta el viernes 12 de diciembre de 2008 inclusive