Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

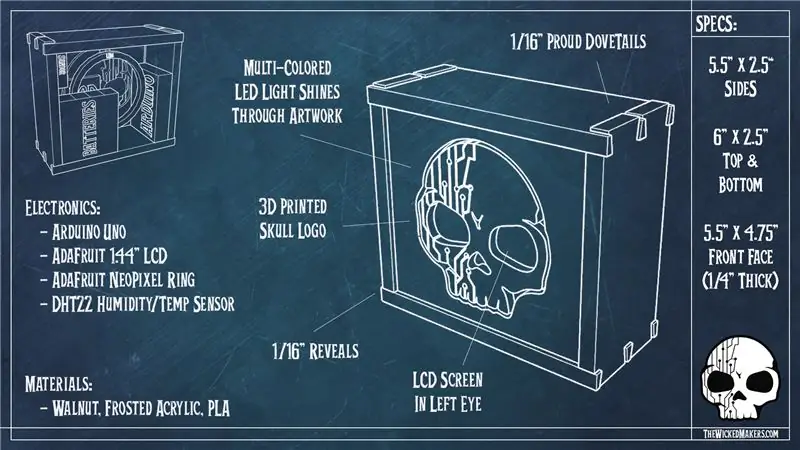

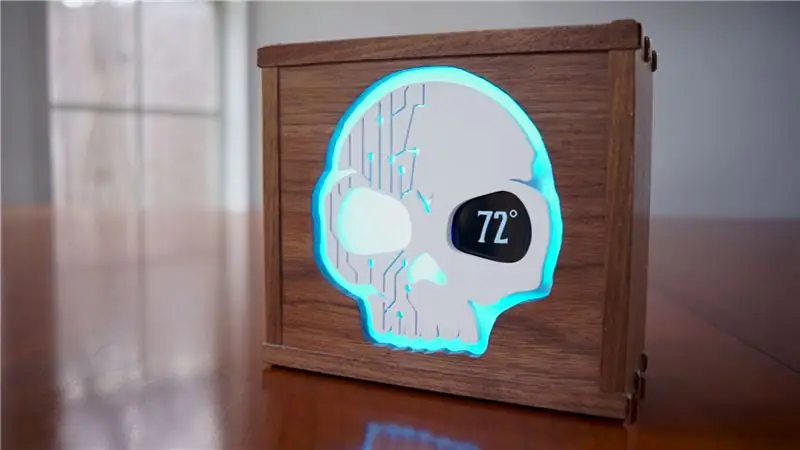

Vivimos en el centro de Texas y durante la mayor parte del año tenemos cambios masivos de humedad en nuestra tienda. Como carpinteros, esto puede ser difícil en ciertos proyectos, por lo que construimos un 'Sensor de tienda' impulsado por Arduino para brindarnos una forma visualmente atractiva de ver cómo está cambiando la humedad. Está hecho de nogal y tiene carpintería en cola de milano y, a medida que cambia la humedad, el color de la iluminación cambia en todo el espectro de colores. También tiene una pantalla LCD en uno de los ojos que muestra la temperatura de la habitación.

Una de nuestras cosas favoritas es combinar la carpintería fina con la tecnología y este fue un proyecto realmente divertido en el que hicimos precisamente eso.

Este proyecto tiene algo de carpintería, algo de electrónica y algo de impresión 3D.

¿Por qué importa la humedad en la carpintería?

La respuesta simple es que la madera reacciona a los cambios en el contenido de humedad del aire expandiéndose y contrayéndose. Incluso después de que esté completamente seco e incluso con el acabado, casi toda la madera continúa "moviéndose". Esto puede romper las uniones, hacer que los cajones no encajen y otras cosas desagradables. Para obtener más información sobre este fenómeno, recomendamos realizar una búsqueda en Google.

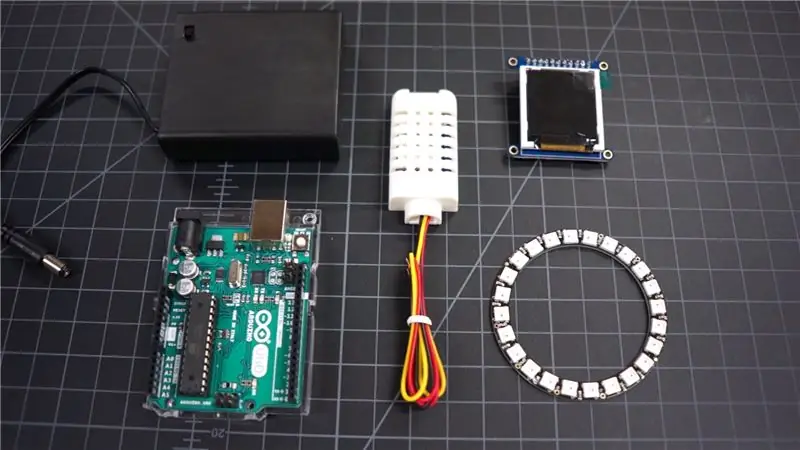

COMPONENTES UTILIZADOS:

- Arduino Uno

- Anillo Adafruit Neopixel

- Pantalla LCD Adafruit de 1,44"

- Sensor de humedad DHT22

- Paquete de 4 pilas AA

- Tarjeta Mini-SD

HERRAMIENTAS UTILIZADAS:

- impresora 3d

- Enrutador

- Cuchillo de uso

- Expediente

- Abrazaderas

- Soldador

- Soldar

- Pistola de silicona

- Cinta métrica

- Lápiz

- Cincel

- Calibre de marcado

- Cepillo (no requerido)

- Ensamblador (no requerido)

- Sierra de cinta (no requerida)

- Sierra de mesa (no requerida)

- Herramienta rotativa / Dremel (no necesaria)

- Taladro de prensa (no requerido)

MATERIALES:

- Nogal (caja de madera)

- Acrílico Esmerilado (Difusor de Luz)

- PLA (logotipo de calavera impreso en 3D)

- Pegamento de madera

- Super pegamento

- Pegamento caliente

- Cinta de pintores azul

- Cinta adhesiva de doble cara

- Goma laca

Paso 1: El caso: ¡la madera

Para construir la caja usamos nogal, que es de madera dura de color marrón oscuro / gris. ¿Por qué Walnut? Es fácil trabajar con él, teníamos algunos y, en general, se ve increíble … ¡lo que lo convierte en una excelente opción para esto! ¿Necesitas usar Walnut? ¡No! Puede utilizar cualquier especie de madera para esto.

El proceso de fresado para la nuez fue primero aplanarla y enderezarla en la ensambladora, volver a aserrar algunas piezas más pequeñas de 3/8 de grosor en la sierra de cinta y luego cepillarlas hasta obtener el grosor final con la cepilladora de espesor.

¿No tiene sus propias herramientas de fresado? ¡No hay problema! ¡Puede comprar madera que ya tenga el grosor que desea usar y omitir esta primera parte

Con la nuez molida plana, recta y hasta nuestro grosor final, la cortamos hasta el ancho final en la sierra de mesa y luego la cortamos en cruz hasta la longitud final.

El resultado de este proceso fueron cuatro piezas perfectamente planas, rectas y exactamente del tamaño que queríamos. Dado que estamos cortando colas de milano, tener piezas de tamaño perfecto lo hará mucho más fácil más adelante. Si las piezas no son del mismo tamaño o no son cuadradas, las colas de milano no encajarán bien.

Paso 2: El caso: ¡las colas de milano

Como se muestra en las imágenes y el video, una cola de milano es una unión donde dos piezas se unen por medio de una espiga en forma de cola de milano, conocida como la "cola", que encaja en una mortaja entre dos "alfileres". Es un porro desafiante y divertido de crear. También se ven IMPRESIONANTES.

No necesitas usar colas de milano para esto… pero… desafíate a ti mismo… ¡pruébalo

Comenzamos midiendo el tamaño y la ubicación de nuestros pines y colas en las tablas. Luego usamos una plantilla en la sierra de mesa para hacer nuestros cortes.

(La plantilla que estamos usando es de la revista Fine Woodworking y es muy fácil de hacer. Hay un video fantástico en YouTube que le muestra cómo hacerlo. Puede encontrarlo buscando "Colas de milano de sierra de mesa" en YouTube).

La primera plantilla tiene la hoja de sierra de mesa en un ángulo de aproximadamente 10 grados para cortar las colas y luego la segunda plantilla tiene la hoja de regreso a 90 grados, pero inclina la pieza de trabajo al mismo ángulo que antes y elimina los desperdicios. Para esto utilizamos una hoja de corte plana y, si lo hacemos bien, debería encajar directamente en la sierra de mesa …

Bueno … no lo hicieron.:)

Tuvimos que hacer algunos ajustes con un cincel y un uso inteligente de piezas de desecho para ocultar los problemas, pero al final salieron muy bien.

Puede ver más detalles sobre esta parte en el video del Paso 1

Paso 3: La carcasa: ¡Montaje

La caja tiene la parte trasera abierta y la parte delantera se asienta muy bien dentro de una ranura de 1/8 "de profundidad" detenida ". Para cortar la ranura, usamos un enrutador.

Se llama surco "detenido" porque no va de un extremo al otro. Comienza a mitad de camino y termina justo antes de llegar al borde. (Ver fotos.)

En este caso, si la ranura hubiera llegado hasta el final, habría atravesado las colas de milano y lo verías con claridad. Como no queríamos eso, usamos un ritmo detenido.

La parte superior estaba hecha de una nuez de 1/4 de grosor y estaba rasgada y cortada en cruz a la medida. A partir de ahí hicimos nuestro primer ajuste en seco y ¡todo se veía bien!

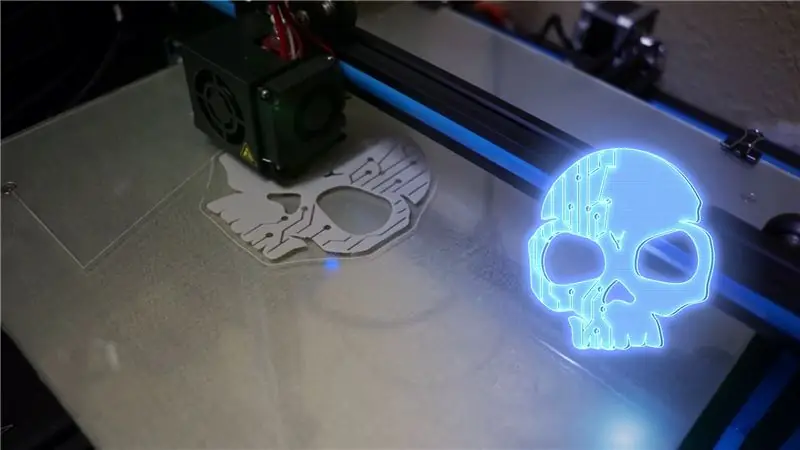

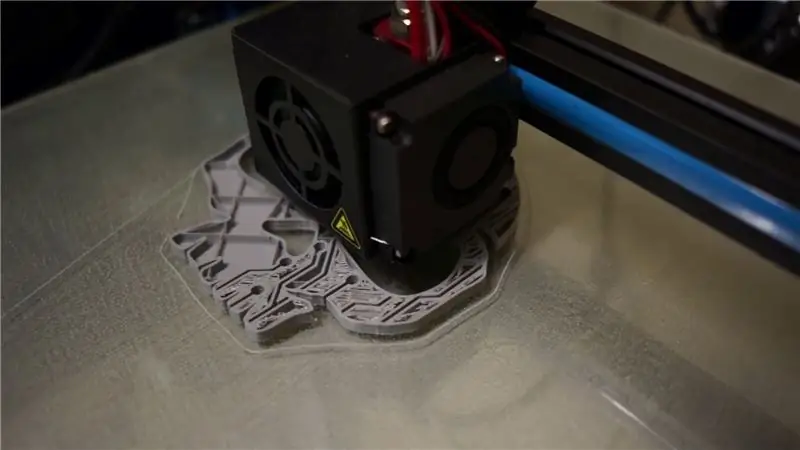

Paso 4: ¡El cráneo

La idea para el frente del estuche era tener un corte en la forma de nuestro logo y hacer que la luz lo atravesara desde atrás. Al principio intentamos quitar el logo de la calavera de un trozo de madera, pero … fue un desastre. Entonces, decidimos imprimir el cráneo en 3D y pintarlo de blanco, ¡lo cual resultó genial!

También imprimimos en 3D un contorno que es un poco más grande que el cráneo, usamos cinta adhesiva de doble cara para asegurarlo al frente y luego usamos un cuchillo afilado para trazar el contorno en la madera. Con la "línea de cuchillo" afilada y definida, usamos el enrutador para limpiar el desperdicio en el medio. Usamos una broca de enrutador recta de 1/16 "y fuimos increíblemente lentos para enrutar hasta la línea.

Para los detalles finales, usamos una lima manual pequeña y limpiamos las marcas de herramientas o los puntos perdidos.

A partir de ahí, pegamos la caja de madera y una vez seco el pegamento biselamos las colas de milano y los bordes de la caja con un cincel y un cepillo de mano.

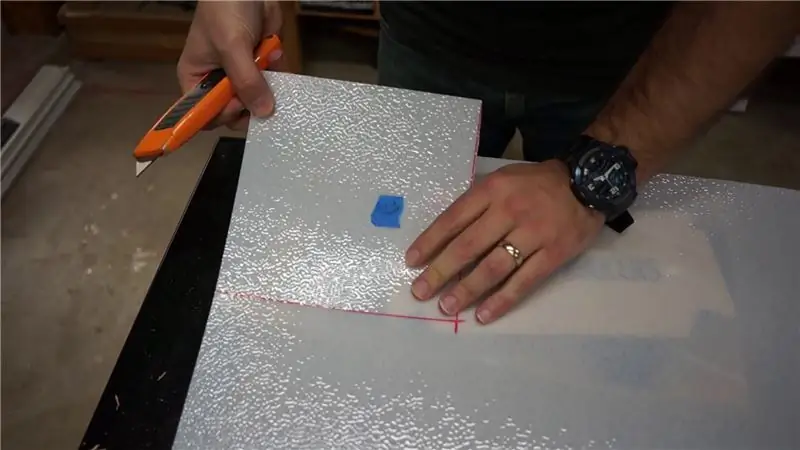

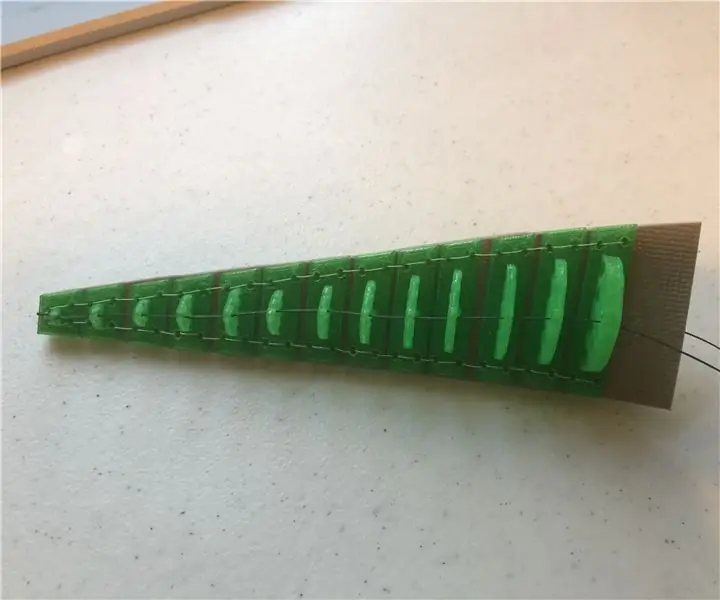

Paso 5: ¡El difusor de luz y el acabado de goma laca

Detrás del cráneo iba a haber un trozo de plástico blanco esmerilado. Esto estaba aquí para "difundir" la luz detrás de él para ayudarlo a extenderse más y verse mejor. Encontramos una pequeña hoja de plástico en la gran tienda y recortamos una pieza para que quepa en nuestro estuche.

Primero hicimos una prueba para asegurarnos de que se vería bien y ¡todo fue increíble! No estábamos 100% seguros de que este plástico difundiría la luz correctamente, pero felizmente lo hizo.

A continuación, usamos cinta adhesiva de doble cara para sujetar temporalmente la impresión 3D del cráneo en su lugar para que pudiéramos obtener la posición del ojo izquierdo. Esto iba a ser reemplazado por una pantalla LCD, por lo que teníamos que quitar el plástico. Usamos un marcador para marcar el área a remover y luego limpiamos los desperdicios perforando la mayor parte en la taladradora y luego limpiando la línea con un tambor de lijado y una herramienta rotativa.

Antes de pegar el plástico esmerilado, terminamos el estuche con Shellac. Usamos 3 capas y luego lo pulimos con lana de acero y cera en pasta.

Con el estuche terminado por dentro y por fuera, podríamos usar superpegamento para unir el plástico desde el interior.

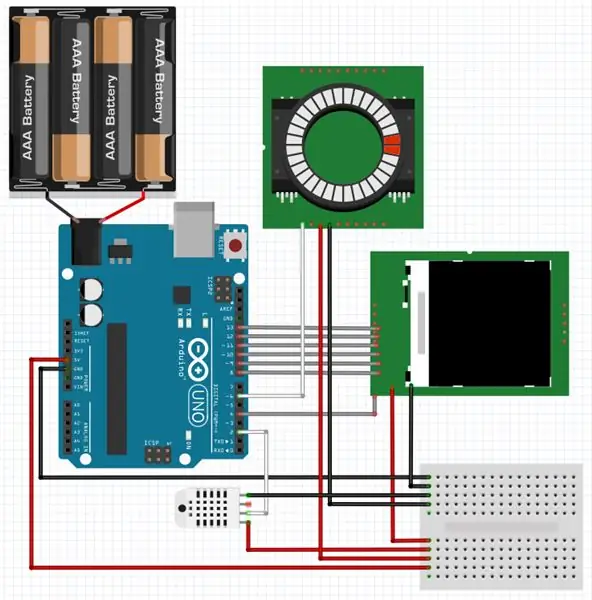

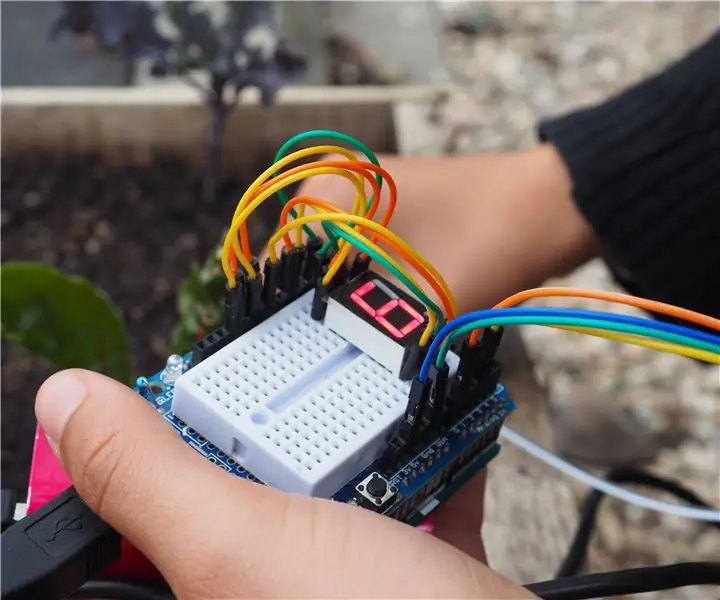

Paso 6: ¡La electrónica

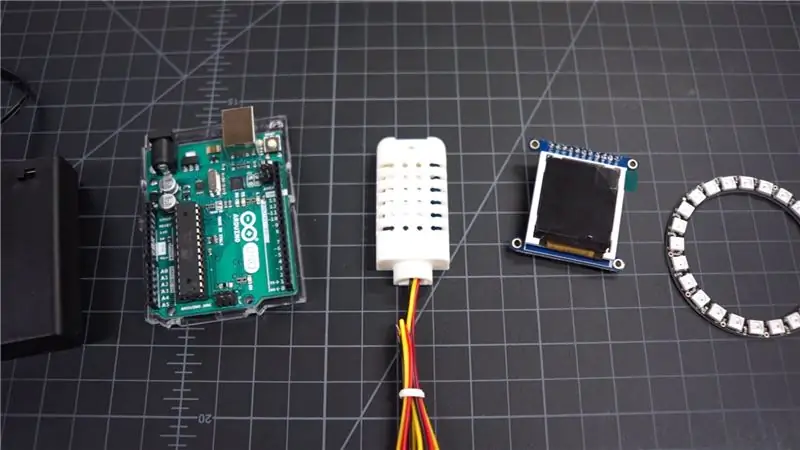

Los componentes que necesitábamos instalar eran el paquete de baterías (4x AA), el sensor de humedad y temperatura, la pantalla LCD, el anillo de luz y, por supuesto, el Arduino Uno. Pasamos mucho tiempo "haciendo prototipos" para ver cómo funcionaría todo esto y una vez que las cosas funcionaran, tuvimos que averiguar cómo encajarlo todo en la caja de madera. Habíamos hecho algo de esto en paralelo para que cuando construyéramos la carcasa supiéramos cuán grande sería.

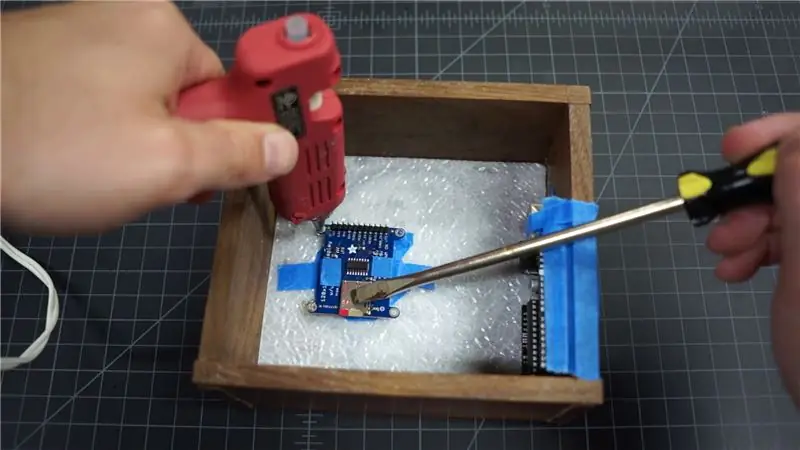

Usamos cinta azul para desbastar la posición de los componentes y asegurarnos de que encajaran y luego usamos pegamento caliente para sujetar la pantalla LCD y la carcasa de plástico del Arduino en el costado. El estuche / soporte de plástico es útil porque podemos tirar del Arduino hacia adentro y hacia afuera si es necesario.

El anillo LED de Neopixel se pegó en caliente al paquete de baterías, el sensor de humedad se pegó en caliente en la parte superior izquierda de la caja de madera, y luego se pegó en caliente una pequeña placa de pruebas en la parte inferior de la caja de madera que serviría como conexión de alimentación.

La única soldadura que tuvimos que hacer fue para los cables de alimentación, entrada de datos y tierra en el anillo de Neopixel. También usamos una pistola de calor y algunos tubos termorretráctiles para ayudar a manejar los cables y mantenerlos en su lugar. Una vez terminada la soldadura, pegamos en caliente el paquete de baterías en la caja de madera, lo que dio como resultado que el anillo de luz estuviera exactamente centrado y justo donde tenía que estar para difundir la luz correctamente. (Si está demasiado cerca del plástico, no se esparce tanto como se pierde parte del efecto).

La batería tiene un pequeño interruptor de encendido / apagado que es la forma en que cambiamos la energía para el proyecto, por lo que nos aseguramos de que fuera accesible. El paquete también se abre hacia atrás para que podamos cambiar las baterías cuando sea necesario.

A partir de ahí, todos los componentes estaban listos para el cableado final.

La programación del Arduino fue relativamente fácil. Comprueba la temperatura y la muestra en la pantalla. También verifica la humedad y ajusta el color de los LED en función de la humedad. La más húmeda es cuando está morada, lo que significa más del 95% de humedad. Es morado con demasiada frecuencia … ¡pero eso es el centro de Texas para ti!

Paso 7: ¡Los resultados

Como menciona Jaimie en el video, este proyecto tomó MUCHO MÁS DE lo que pensamos cuando lo comenzamos. Pero, realmente salió genial. Ahora vive en nuestra tienda y nos permite saber de un vistazo qué tan húmedo está en la tienda.

Por alguna razón, AMAMOS mezclar carpintería fina y tecnología. Es tan divertido.

Lo que más nos gusta de este proyecto multidisciplinario es que nos recuerda que cuando se mezcla la creatividad y la pasión por hacer cosas increíbles, realmente no hay límite para lo que puede inventar y hacer.

Ahora … ¡ve a hacer algo!

¡Gracias por leer! ¿Quieres ver más de nuestras cosas?

Recomendado:

Sensor de humedad del suelo fácil Arduino Pantalla de 7 segmentos: 4 pasos (con imágenes)

Sensor de humedad del suelo fácil Arduino Pantalla de 7 segmentos: ¡Hola! La cuarentena puede ser difícil. Tengo la suerte de tener un patio pequeño y muchas plantas en la casa y esto me hizo pensar que podría hacer una pequeña herramienta para ayudarme a cuidarlas bien mientras estoy atrapado en casa. Este proyecto es simple y funcional

¡Automatizando un invernadero con LoRa! (Parte 1) -- Sensores (temperatura, humedad, humedad del suelo): 5 pasos

¡Automatizando un invernadero con LoRa! (Parte 1) || Sensores (temperatura, humedad, humedad del suelo): en este proyecto les mostraré cómo automaticé un invernadero. Eso significa que les mostraré cómo construí el invernadero y cómo conecté la electrónica de potencia y automatización. También te mostraré cómo programar una placa Arduino que usa L

Monitor de humedad inalámbrico (ESP8266 + Sensor de humedad): 5 pasos

Monitor de humedad inalámbrico (ESP8266 + Sensor de humedad): compro perejil en maceta y la mayor parte del día la tierra estaba seca. Así que decido hacer este proyecto, sobre la detección de la humedad del suelo en una maceta con perejil, para comprobar cuándo necesito verter el suelo con agua. Creo que este sensor (sensor capacitivo de humedad v1.2) es bueno porque

Sensor de humedad para plantas de bricolaje con Arduino: 6 pasos (con imágenes)

Sensor de humedad de plantas de bricolaje con Arduino: ¡Vea este proyecto en mi sitio web! Este proyecto calculará el contenido de agua del suelo alrededor de una planta midiendo la constante dieléctrica (la capacidad del suelo para transmitir electricidad) y lo alertará con un LED rojo cuando el la planta necesita más agua o

Robot Arduino con cola, ensamblaje de cola: 11 pasos

Robot Arduino con cola, ensamblaje de cola: este instructivo le muestra cómo imprimir y ensamblar la cola