Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

Diseñador

Snapmaker

Resumen

- Hay muchos fabricantes que quieren personalizar un módulo láser Snapmaker. Y Snapmaker podría hacer eso, ya que Snapmaker puede hacer impresiones 3D y fresar PCB.

- En este tutorial, haré una demostración: ¿Cómo hacer un módulo láser Snapmaker personalizado?

Puntuación: 8.8

- Tiempo: 6

- Dificultad para obtener materiales: 10

- Complejidad: 10

- Post-procesamiento: 8

- Conocimientos requeridos: 10

Paso 1: Prepárate

Los materiales requeridos:

- Tablero revestido de cobre

- Pintura en aerosol Tamiya

- MR. HOBBY. Inc Mr. SURFACER 1200 impresión de bloqueo

- Tubo láser de 350 mW

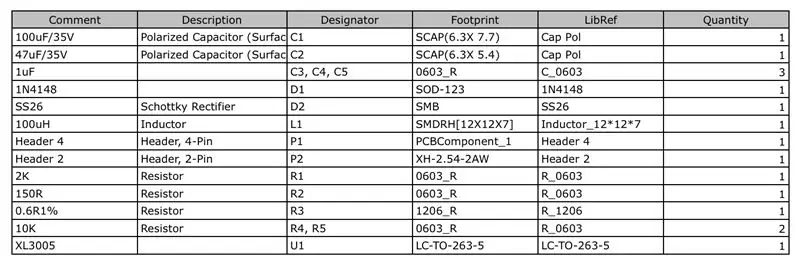

- BOM

- Tornillos hexagonales interiores de cabeza plana M3 x 6

- Papel abrasivo: 400 Cw, 800 Cw, 1600 Cw

Equipos requeridos:

- Soldador eléctrico

- Taladro

Software requerido:

- Snapmaker3D

- SnapmakerJS

Archivos requeridos:

https://www.thingiverse.com/thing:2894529

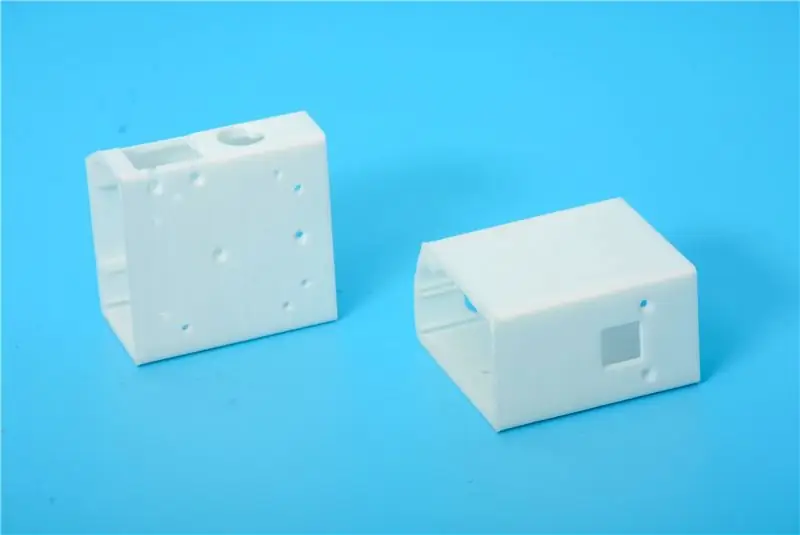

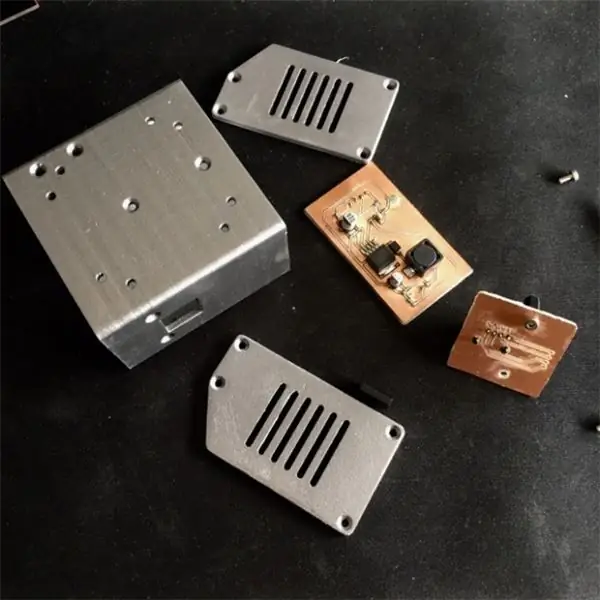

Paso 2: imprima la carcasa

Usé Snapmaker para imprimir el caparazón. En la sección de parámetros elegí "Alta calidad" y no agregué soporte. Dado que este modelo se puede imprimir incluso sin soporte. Si añadimos el soporte, la unión lateral con el soporte quedará rugosa. Por supuesto que si no le añadimos soporte alguna parte del modelo quedan toscos. Por lo tanto, se ahorra mucho más en material PLA y no tiene uso para el posprocesamiento (demoler el soporte) en comparación con que no agregamos soporte.

Paso 3: Post-procesamiento 1

Aquí posprocesé impresiones 3D utilizando MR. HOBBY. Inc - Mr. SURFACER 1200 Block Paint y Tamiya Spray Paint TS-42. Hará que las impresiones en 3D se vean mejor.

En primer lugar utilicé papel abrasivo 320 Cw para pulir la superficie de las impresiones 3D. Rocíe la pintura bloqueadora 1200. Luego utilicé papel abrasivo 400 Cw para pulirlo nuevamente. Y rocíe la pintura bloqueadora 1200. Utiliza papel abrasivo 800 Cw, 1600 Cw repite los procesos. Hasta que las impresiones en 3D se sientan suaves. Al final apliqué impresiones 3D Light Gun Metal con Tamiya TS-42 SprayPaint.

Consejos: Para cada capa fina, rocíe 3-4 veces hasta que el color sea uniforme y el espesor de la pintura en aerosol sea moderado.

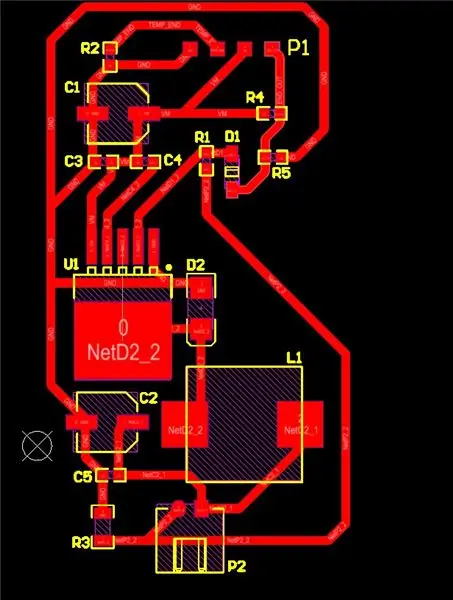

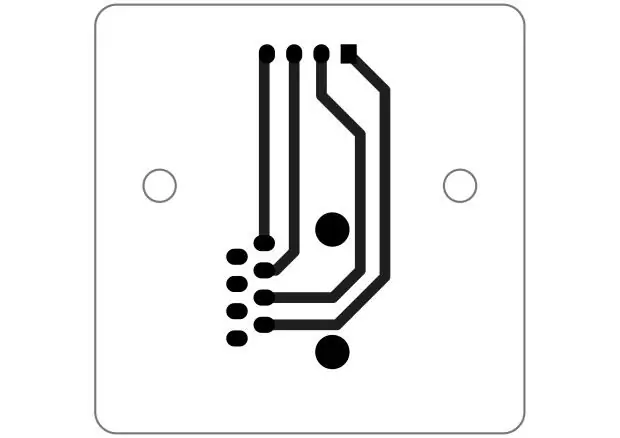

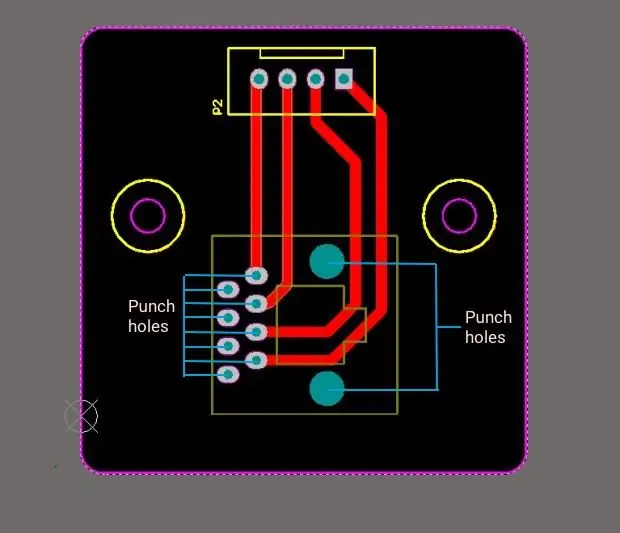

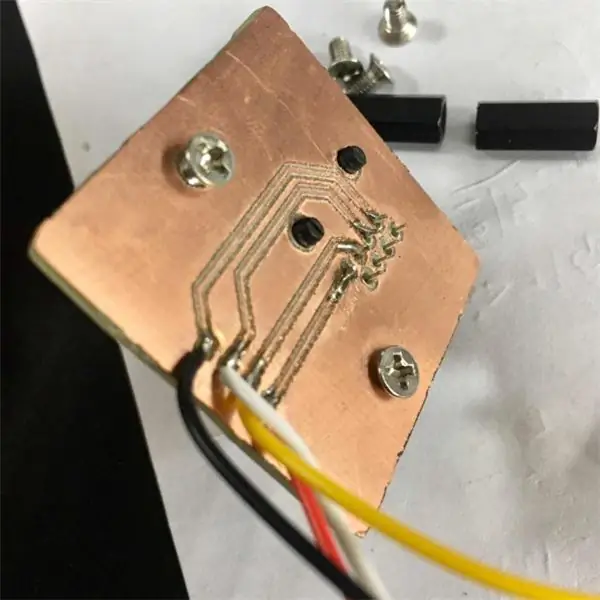

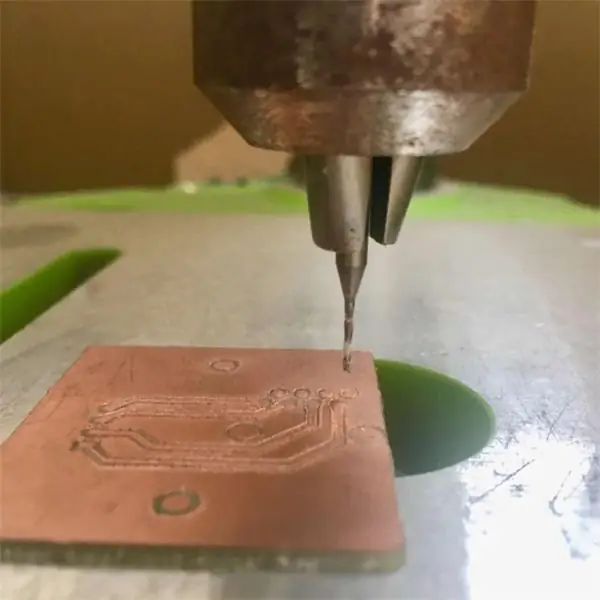

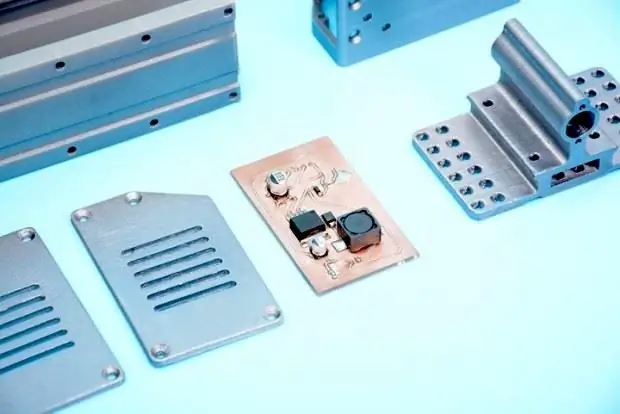

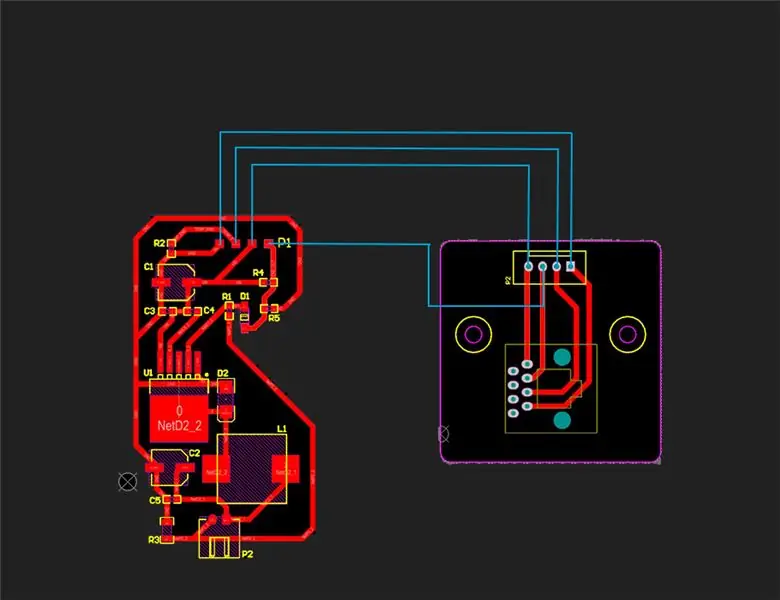

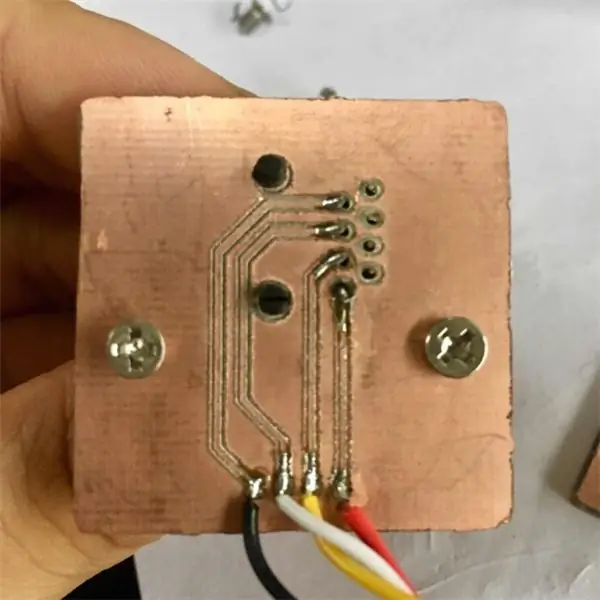

Paso 4: Molino de PCB

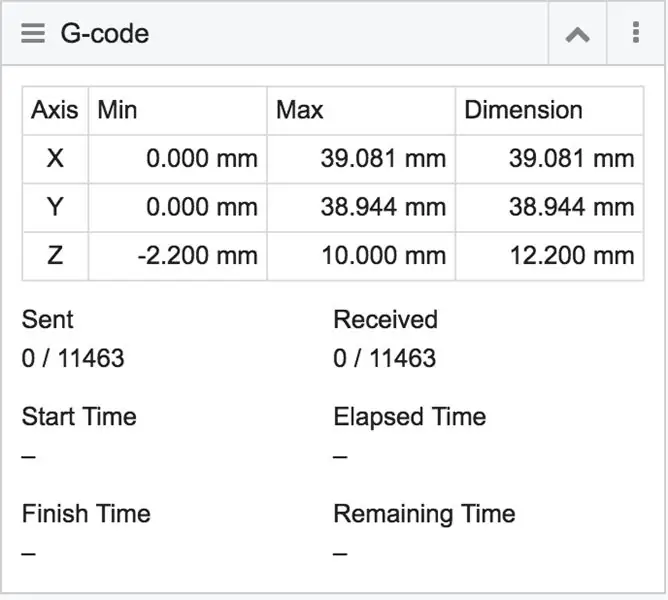

Aquí utilicé el módulo de tallado CNC de Snapamaker para fresar PCB. El software SnapmakerJS es poderoso. Hay muchas opciones de configuración que me permiten generar archivos Gcode fácilmente.

Usé las herramientas V-Bit para fresar PCB. Aquí está mi configuración de parámetros:

Diseño del molino:

- Diámetro de corte: 3,175

- Ángulo de punta: 30

- Velocidad de jogging: 800

- Velocidad de trabajo: 250

- Velocidad de inmersión: 500

- Tallar camino: contorno

- Resolución: 256 x 256

- Tamaño (mm): 「40 x 40 y 33,5 x 59,7」

- Profundidad objetivo: 0.08

- Reducir: 0.08

- Altura de jogging: 3

- Altura de la parada: 10

Corte el diseño del tablero revestido de cobre:

- Diámetro de corte: 3,175

- Ángulo de punta: 30

- Velocidad de jogging: 800

- Velocidad de trabajo: 250

- Velocidad de inmersión: 500

- Tallar camino: contorno

- Resolución: 256 x 256

- Tamaño (mm): 「40 x 40 y 33,5 x 59,7」

- Profundidad objetivo: 1,5 (según el grosor de su placa revestida de cobre; mm)

- Paso abajo: 0.2

- Altura de jogging: 3

- Altura de la parada: 10

Necesitamos ajustar la opción Tamaño arriba. Porque el tamaño establecido en el software es el tamaño del archivo SVG. Hay un espacio en blanco en el archivo SVG, pero lo que realmente queremos es el tamaño del patrón. Por lo tanto, primero debemos establecer un valor y luego obtener una vista previa después de generar el código G para ver si es del tamaño que queremos.

Consejos: podríamos generar el Gcode de diseño y el Gcode de corte juntos. Y luego cárguelos en el disco. Abra Gcode de diseño. Cuando termine el snapmaker, abra Gcode de corte.

Paso 5: Post-procesamiento 2

Haga algunos agujeros y suelde el RJ45-VERTICAL.

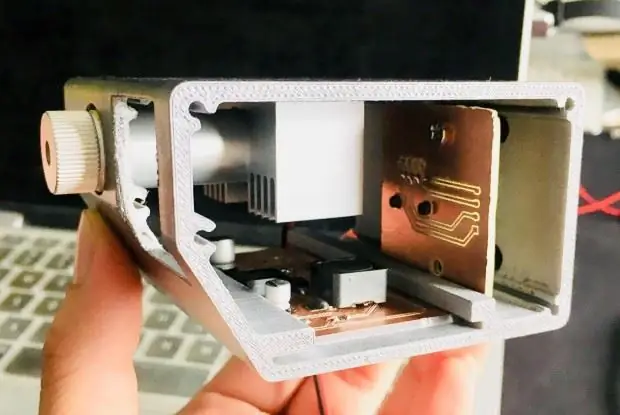

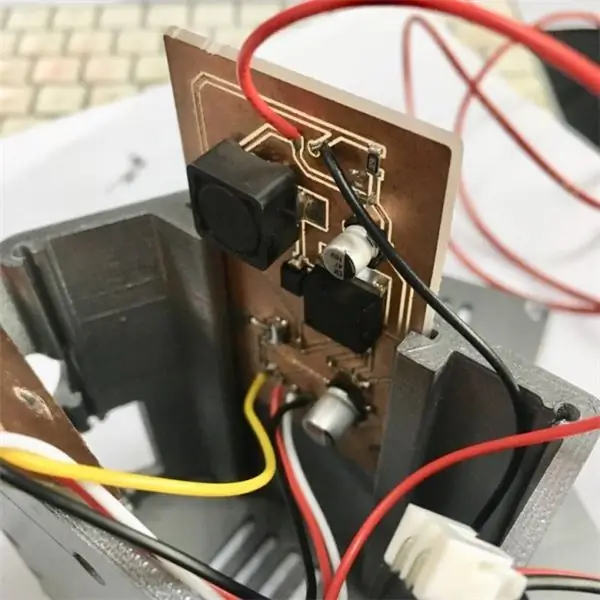

Paso 6: Reúnalas

Para ensamblarlo, necesitamos conectar la placa de circuito con cable eléctrico.

Recomendado:

Lente macro de bricolaje con AF (diferente a todas las demás lentes macro de bricolaje): 4 pasos (con imágenes)

Lente macro de bricolaje con AF (diferente a todas las demás lentes macro de bricolaje): He visto a muchas personas fabricar lentes macro con un kit de lentes estándar (generalmente un 18-55 mm). La mayoría de ellos son una lente que simplemente se pega en la cámara al revés o se quita el elemento frontal. Hay desventajas para ambas opciones. Para montar la lente

Bricolaje - Módulo de relé: 8 pasos

Bricolaje - Módulo de relé: Los módulos de relé disponibles en el mercado están empaquetados con componentes inútiles ilimitados. Apuesto a que, a menos que realmente los use, es posible que siempre esté pensando en eliminarlos antes de usarlos en su proyecto. Bueno, si sientes la necesidad de tener un simple

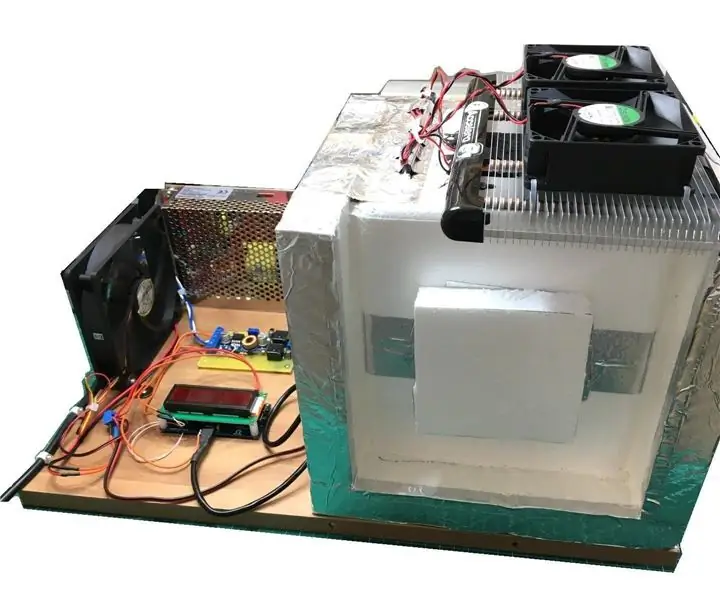

Caja de cámara con control de temperatura para bricolaje con módulo Peltier TEC: 4 pasos (con imágenes)

Caja de cámara con control de temperatura de bricolaje con módulo Peltier TEC: He ensamblado una caja de cámara con control de temperatura para probar pequeñas placas electrónicas. En este tutorial, he compartido mi proyecto, incluidos los archivos fuente y el enlace a los archivos Gerbers para hacer el PCB. He utilizado solo materiales baratos comúnmente disponibles

Construya un mini sistema hidropónico de bricolaje y un jardín de hierbas hidropónico de bricolaje con alertas de WiFi: 18 pasos

Construya un mini sistema hidropónico de bricolaje y un jardín de hierbas hidropónico de bricolaje con alertas de WiFi: en este tutorial le mostraremos cómo construir un sistema #DIY # hidropónico. Este sistema hidropónico de bricolaje regará en un ciclo de riego hidropónico personalizado con 2 minutos encendido y 4 minutos apagado. También controlará el nivel de agua del depósito. Este sistema

Tutorial del módulo E32-433T LoRa - Tablero de bricolaje para módulo E32: 6 pasos

Tutorial del módulo E32-433T LoRa | Tablero de bricolaje para módulo E32: ¡Hola, chicos! Aquí Akarsh de CETech. Este proyecto mío es más una curva de aprendizaje para comprender el funcionamiento del módulo E32 LoRa de eByte, que es un módulo transceptor de 1 vatio de alta potencia. Una vez que entendemos el funcionamiento, tengo el diseño