Tabla de contenido:

- Paso 1: ¡Mira el video de compilación

- Paso 2: obtenga las piezas necesarias

- Paso 3: preparación del transformador

- Paso 4: construya o compre sus electrodos

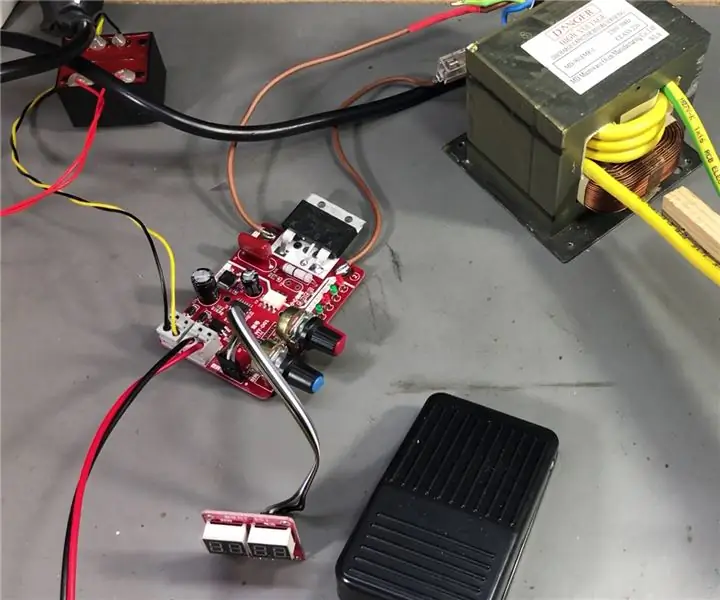

- Paso 5: Cablee la placa de control de soldadura por puntos

- Paso 6: Encendido y primera soldadura

- Paso 7: Consideraciones térmicas y pensamientos finales

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

En este proyecto, estoy fabricando una máquina de soldadura por puntos de bricolaje que se usará para construir paquetes de baterías con celdas de iones de litio 18650. También tengo un soldador por puntos profesional, modelo Sunkko 737G, que cuesta alrededor de $ 100, pero puedo decir felizmente que mi soldador por puntos de bricolaje supera al soldador por puntos profesional al generar corrientes más altas y poder soldar tiras de níquel puro a las baterías. Hubo algunos obstáculos en el proceso y algunas cosas que he aprendido, así que espero que este tutorial te sirva de guía si decides construir uno tú mismo.

Paso 1: ¡Mira el video de compilación

El video describe la compilación completa, por lo que recomiendo ver el video primero para obtener una descripción general del proyecto, los problemas que encontré y cómo los resolví. Luego, puede volver y leer los siguientes pasos para obtener una explicación más detallada.

Paso 2: obtenga las piezas necesarias

En el centro de este proyecto se encuentra el transformador del horno microondas. Por lo general, puede obtener esto de forma gratuita en su centro de reciclaje local o si tiene un horno de microondas antiguo. Creo que el modelo que usé fue de un horno microondas de 800-900W. Con un modelo de mayor potencia, tendrá más espacio en el transformador para rebobinar el secundario. Si opta por un modelo de menor potencia, el espacio puede ser insuficiente para adaptarse a las vueltas requeridas del cable de cobre de gran calibre.

Aquí hay algunos enlaces para las otras partes utilizadas en este proyecto.

- Alambre de cobre de 25 mm2: Link1, Link2.

- Conectores de pala de crimpado de 25 mm2: Link1, Link2.

- bolígrafo de soldadura por puntos: Link1, Link2.

- electrodos de pluma de soldadura por puntos: Link1, Link2.

- placa controladora de soldadura por puntos: Link1, Link2.

- interruptor de pedal: Link1, Link2.

- pequeño transformador de CA: Link1, Link2.

- tira de níquel puro: Link1.

No pude encontrar un cable de cobre de 25 mm2 a nivel local, así que utilicé el siguiente dispositivo disponible, que era de 16 mm2. Sorprendentemente, la máquina de soldadura por puntos funciona bien incluso con alambre de 16 mm cuadrados, pero si puede, obtenga el alambre de 25 mm cuadrados para obtener mejores resultados.

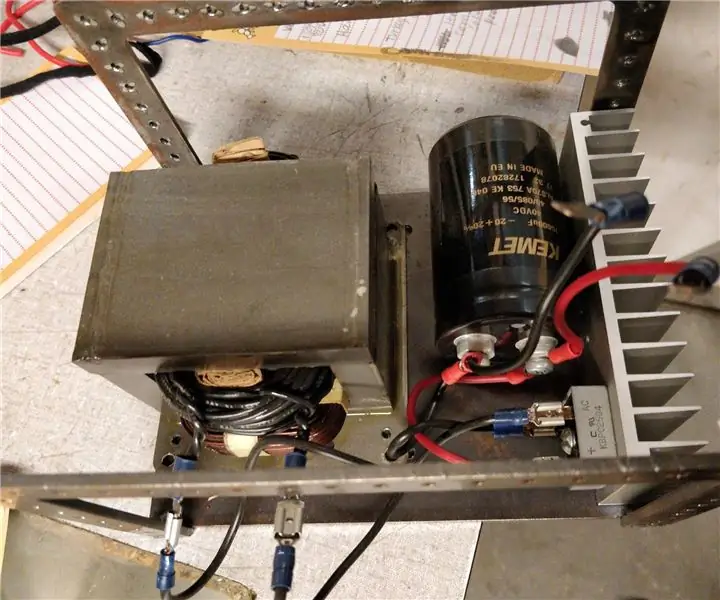

Paso 3: preparación del transformador

Primero, retire el devanado secundario original

Lo primero que debe hacer es identificar el devanado secundario del transformador y luego quitarlo. Para identificar el devanado secundario, busque la parte que tenga más vueltas y un cable más delgado. En mi caso el secundario estaba envuelto en ese papel amarillo y para sacarlo tuve que aserrar un lado y martillarlo por el otro lado.

A continuación, inserte un devanado secundario personalizado

Con el cable de calibre grueso, enrolle el secundario, asegúrese de que cada vuelta esté apretada para que pueda colocar al menos 3-4 vueltas en el secundario. No pude encontrar un cable de 25 mm2 localmente, así que usé 16 mm2, lo que me permitió girar fácilmente 4 vueltas en el secundario.

Paso 4: construya o compre sus electrodos

Dependiendo de si elige hacer sus propios electrodos o si elige usar un bolígrafo de soldadura listo para usar, es posible que desee terminar los cables de manera diferente. Seguí la ruta del bricolaje y utilicé algunos terminales de cobre engarzados en los extremos de los cables. Esto me permitió crear algún tipo de punto de montaje para instalar mis electrodos de bricolaje.

Hice los electrodos con alambre de cobre sólido de 3 mm que se usa para cableado eléctrico. Afilé las puntas de los electrodos con una herramienta dremel y los doblé en el otro extremo para poder instalarlos entre dos arandelas y un tornillo. Aunque esta solución funciona, aconsejaría obtener el punto de soldadura listo para usar y los electrodos especiales de soldadura por puntos. Éstos funcionan mejor porque utilizan cobre de alúmina, que es una mejor aleación para esta aplicación. Además, el método de montaje es mejor que cualquier cosa que pueda construir por mi cuenta, pero tal vez tengas mejores habilidades.

Paso 5: Cablee la placa de control de soldadura por puntos

Antes de continuar con este proyecto, permítame tomarme el tiempo para advertirle que estamos tratando con CA de alto voltaje aquí, existe un serio riesgo de descarga eléctrica y muerte si comete un error. No cree este proyecto si no sabe cómo funcionan estas cosas.

El cableado es bastante simple, como puede ver en el diagrama de cableado adjunto a este paso, pero describiré algunas cosas que debe tener en cuenta. No omita el uso de un transformador de CA para alimentar la placa de control, debe ser CA porque ahí es donde realiza la detección de cruce por cero.

Conecte todo detrás de un fusible de cerámica de 10 A, instálelo en un buen soporte que ofrecerá algo de protección en caso de que algo salga terriblemente mal.

También recomendaría agregar algún tipo de corte térmico y un disipador de calor para el triac, pero tenga en cuenta que una vez conectado al triac, el disipador de calor puede estar en voltajes activos.

Asegúrese de que el cableado esté limpio y ordenado, encoja todo con calor, no deje cables expuestos.

Paso 6: Encendido y primera soldadura

Una vez que haya cableado todo, vuelva a verificar el cableado para asegurarse de que sea correcto. Solo entonces proceda con la conexión del sistema. Si todo está bien, nada explotará y la placa de control se iluminará. Gire las perillas completamente hacia la izquierda (mínimo) en preparación para la primera prueba. Asegúrese de que los electrodos no estén en cortocircuito y active el interruptor de pedal para una soldadura de prueba; debe escuchar un pequeño ruido y ver una indicación LED. Una vez más, si todo está bien, nada explotará.

Ahora está listo para la primera prueba de soldadura, una vez más asegúrese de que las perillas estén giradas completamente hacia la izquierda para los ajustes mínimos, agarre un trozo de tira de níquel, colóquelo sobre la pestaña de la batería, coloque los electrodos y manténgalos presionados firmemente contra la superficie mientras acciona el interruptor de pedal. Debería tener su primera soldadura. Si cree que no había suficiente potencia, puede intentarlo de nuevo después de aumentar ligeramente las perillas. En mi caso, obtengo mucha potencia con solo la configuración mínima y el aumento de la potencia se derrite a través de la tira de níquel.

Paso 7: Consideraciones térmicas y pensamientos finales

Otra cosa que quizás quieras tener en cuenta es la temperatura del transformador o del triac. Si usa esto continuamente, el triac podría calentarse, esto se puede solucionar agregando un disipador de calor de tamaño decente al triac, una vez más, tenga en cuenta que podría estar a voltaje vivo.

También con respecto al transformador, podría calentarse si se usa continuamente, por lo que se recomienda agregar un fusible térmico directamente en el transformador que cortaría la conexión si se excede una cierta temperatura o incluso mejor use uno de esos contactos térmicos, que se restablecen una vez. la temperatura se reduce.

Así que ya está, es posible construir una soldadora por puntos de bricolaje y si se ocupa de todos los problemas que presenté, podría funcionar tan bien o incluso mejor que las máquinas disponibles comercialmente. Ciertamente fue divertido construir este proyecto y aprendí un par de cosas en el camino.

Hay una publicación de blog sobre el tema, si desea enviarme algunos comentarios, puede hacerlo en los comentarios y también puede consultar mi canal de Youtube para ver más proyectos increíbles: Canal de Youtube de Voltlog.

Recomendado:

Horno de reflujo SMD automático de un horno tostador barato: 8 pasos (con imágenes)

Horno de reflujo SMD automático de un horno tostador barato: la fabricación de PCB para aficionados se ha vuelto mucho más accesible. Las placas de circuito que contienen solo componentes de orificios pasantes son fáciles de soldar, pero el tamaño de la placa está limitado en última instancia por el tamaño del componente. Como tal, la utilización de componentes de montaje en superficie permite

Bolígrafo de soldadura por puntos de bricolaje súper simple (bolígrafo de soldador con lengüeta de batería MOT) 10 $: 7 pasos (con imágenes)

Bolígrafo para soldador por puntos súper simple para bricolaje (bolígrafo para soldador con lengüeta de batería MOT) 10 $: Estaba mirando todos los sitios en línea que vendían bolígrafos para soldador por puntos y vi cómo se juntaron muchos de ellos. Me encontré con un conjunto que era más barato que el resto, pero aún un poco más de lo que podía pagar. Entonces noté algo. Todo lo que

Energía CC personalizada desde el transformador del horno microondas: 9 pasos (con imágenes)

Energía de CC personalizada del transformador de horno microondas: este instructivo reúne algunos conceptos dispares que ya están en circulación.Los transformadores de horno microondas son increíbles. Pero 2000 voltios de matar, no eres demasiado útil. Mucha gente hace soldadores, pero no he visto mucho en el camino de lo simple, útil

Máquina de soldadura por puntos casera DIY: 4 pasos

Máquina de soldadura por puntos hecha en casa, bricolaje: ¡Hola, chicos! En este instructivo, aprenderá cómo hacer una máquina de soldadura por puntos en casa usando un banco de capacitores. Esta configuración es alucinante para hacer soldaduras en áreas remotas o incluso en el camino. Aunque muchos de nosotros ya tenemos soldadores de electrodos b

Soldadura por reflujo en horno tostador (BGA): 10 pasos (con imágenes)

Soldadura por reflujo en horno tostador (BGA): realizar trabajos de reflujo de soldadura puede ser costoso y difícil, pero afortunadamente existe una solución simple y elegante: los hornos tostadores. Este proyecto muestra mi configuración preferida y los trucos que hacen que el proceso funcione sin problemas. En este ejemplo me centraré en