![Ring of Fire [REMIX]: 12 pasos (con imágenes) Ring of Fire [REMIX]: 12 pasos (con imágenes)](https://i.howwhatproduce.com/images/005/image-14439-35-j.webp)

Tabla de contenido:

- Paso 1: Herramientas y material

- Paso 2: El anillo (piezas 3D)

- Paso 3: construcción del formulario de casting

- Paso 4: casting

- Paso 5: Apertura del molde

- Paso 6: Madera - Parte 1

- Paso 7: Madera - Parte 2

- Paso 8: Madera - Tercera parte

- Paso 9: la matriz

- Paso 10: dos a uno

- Paso 11: Electrónica

- Paso 12: Pensamientos finales

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

Después de construir algunos de estos:

www.instructables.com/id/Matrix-LED-Light/

He decidido llevar la vela a otro nivel. Si bien el primero se ve bien, se parece demasiado al original. Nada en contra del primer diseño. Se ve genial y moderno.

Mi nuevo enfoque es un poco más cálido y utiliza diferentes materiales. Todavía bastante geométrico.

Se "siente" más cálido, con solo romper la luz en los bordes del concreto, lo que hace una luz pasiva.

Entonces… esta es mi entrada al Concurso "REMIX". Sería feliz si me votaras

Paso 1: Herramientas y material

Madera, hormigón, varillas de latón y algunos componentes electrónicos. Y barniz de madera, si quieres.

- Una fresadora / recortadora y herramientas básicas para trabajar la madera.

- una pieza de madera de 160x160 mm (aproximadamente 18 mm de grosor)

- impresora 3d

- Cinta de silicona 3M 8402 (u otra idea, como grasa o spray de silicona)

- quickcrete, (hormigón)

- arduino pro micro 16Mhz (8Mhz no funciona)

- Cargador LiPo TP4506

- Adafruit LED-Matrix (amarillo) y controlador PWM

- Varillas de latón de 0,8 mm

- cinta adhesiva de doble cara

- pistola de pegamento caliente (ayuda mucho)

- cable delgado

- pequeño interruptor

- LiPo plano 18650 (40 mm de ancho encaja perfectamente. 2000mha)

Compré toda la electrónica en EXP-Tech. El TP4506 y el pro micro se compraron en ali-express.

Las varillas de latón provienen de conrad-electronic. Todas las demás cosas (excepto el 3M 8402) se compraron en un almacén.

Paso 2: El anillo (piezas 3D)

Esto requirió muchos intentos. Cómo lanzar un anillo con varillas adentro y sin nada más que PLA en mi impresora 3D.

El anillo está hecho de una sola pieza de hormigón y las varillas están en el hormigón. Poner en su lugar antes de lanzar.

Para conseguirlo en una sola pieza, tuve que imprimir varias partes que se pueden romper después de la fundición. Y tuve que encontrar una "cosa" que facilitara la separación de las piezas impresas en 3D del hormigón. ¿Mencioné las varillas? Bueno, esos donde otro problema.

Para comenzar a construir la forma de fundición, deberá imprimir todas las partes. Algunas partes tienen números, que equivalen al número de impresiones de cada parte.

Estoy usando Material4Print con un 30% de relleno en un anycubic i3 mega.

Cada parte está separada en un archivo, por lo que puede colocarlo según sus posibilidades en su impresora.

Paso 3: construcción del formulario de casting

Las imágenes te dan una idea de cómo construirlo.

Necesitas una base sólida. Un trozo de madera plano ("Siebdruckplatte" en alemán).

Para obtener un acabado suave, envolví todas las piezas con cinta 3M 8402. Es difícil de conseguir y bastante caro. Pero funciona perfectamente. Y ya hice los agujeros para las varillas.

(Mi primera idea fue usar siete varillas. Pero al final se ve mejor con solo cuatro. Y es más interesante de construir).

Todo envuelto, intenta resolver el rompecabezas. El ayudante largo se puede utilizar para obtener una línea recta real en las partes "abiertas". Esas partes que tienen que mantener las varillas en su lugar.

Así que coloque todo en su lugar, atornille las partes sin varillas en su base, prepare sus "partes de varilla", llévelas de regreso a su base … y atorníllelas. Vea las imágenes para más detalles.

Y ten en cuenta que luego tienes que cortar la cinta por las partes pre-prensadas. Esos deben eliminarse después de la fundición o no podrá obtener el PLA de su anillo de concreto. Difícil de describir, pero verá el problema cuando lo haya construido.

En la última imagen "después del lanzamiento", se ve el trozo de PLA y la cinta verde, que deben quitarse.

Coloque las varillas limpias en su lugar. Ten cuidado. Esas pequeñas varillas son bastante débiles. Posición 1, 3, 5 y 7.

Si te gusta usar los 7, también puedes hacerlo. Pero no pude obtener los 7 seguidos. Así que perder cada segunda parte es una buena opción.

Dobla un poco el extremo. El extremo no debe tocar la forma de fundición. Y después de eso, debes cubrir esas varillas.

Paso 4: casting

Quickcrete es una de mis cosas favoritas en los últimos dos años. Solo mézclalo bastante líquido. Tan líquido como algo que aún podrías succionar a través de una pajita grande.

Necesitará unos 500 g de hormigón. Bueno, no necesitas tanto, pero es mucho más fácil si tienes demasiado concreto. Mézclalo, revuélvelo y prepárate para lanzar.

El casting necesita algo de preparación. Tenga todo en su lugar. Un poco de plástico para alisar la superficie final. Toallas Agua. Todo lo que pueda pensar de lo que "podría" necesitar.

Quickcrete se seca rápido. Obvio.

Demasiado no es un problema, siempre que el concreto sea lo suficientemente líquido. Solo use un trozo de plastik para alisar la superficie.

Déjalo secar …

Paso 5: Apertura del molde

¿Cuánto tiempo es suficiente? Incluso si es de hormigón rápido, lo dejo secar unas 48 horas antes de intentar desmoldarlo.

Ese es solo mi consejo.

Empiece por deshacerse de los tornillos e intente quitar la base con cuidado. Saque a los ayudantes y encuentre todas las gotas de hormigón que podrían causar problemas cuando intente alejar las piezas de PLA del hormigón.

Al principio, debes quitar los pequeños "ayudantes" del interior, que mantienen el latón en su posición.

Y corte o retire la cinta en esas 3 posiciones.

Para quitar la cáscara, comience en el lado exterior quitando las primeras partes. Esta es la parte más emocionante de este instructivo.

Sea gentil, use "la fuerza" … simplemente no use demasiada fuerza.

Vea las imágenes para tener una mejor idea. Las partes internas deben empujarse hacia abajo.

Así que déjelo secar por otras 24 horas. Después de eso, puedes destruir un poco la superficie con una lima. Como quieras.

Paso 6: Madera - Parte 1

La caja de madera se compone de tres partes. ¿Por qué tres y no uno?

Bueno … no puedo trabajar con piezas de madera más gruesas. Así que lo hice en tres partes.

Con un CNC probablemente podrías hacerlo en una sola pieza. Con nada más que una sierra, una sierra de calar y un pequeño enrutador, no encontré una opción. Y tres partidos le da un poco más.

Por lo tanto, necesita un trozo de madera de (al menos) 160x160x18 mm y la guía de enrutador adjunta (impresión en 3D).

Coloque la guía en su posición y dibuje la línea un poco alejada de la guía. Esta será la línea a cortar con la sierra de vaivén.

Bueno, podrías usar directamente el enrutador para cortar la parte circular. Pero si usa la sierra de calar primero, el enrutador solo tendrá que recortar el resto, lo que dará como resultado una mejor superficie. Y tienes que hacer tres partes idénticas. Por lo tanto, usar menos fuerza siempre es una buena idea.

Después de usar la sierra de vaivén, pegue la guía con una cinta fina de doble cara a la madera.

Utilice su tupí para recortar el resto.

Retire la guía y corte la pieza. Aproximadamente 40 mm. Marque la posición en su sierra de mano, porque todas las partes deben ser iguales.

Repite este paso tres veces para obtener tres partes iguales. No se preocupe, si las alturas son un poco diferentes. Puede utilizar su rectificadora o su sierra de inglete para corregirlos. La parte del círculo es importante.

Paso 7: Madera - Parte 2

Ahora usaremos el enrutador para vaciar la carcasa. Lo cual no es un caso, todavía.

Coloca la parte interior y la exterior en posición y dibuja un rectángulo de 28x120mm.

Fresa de unos 11 mm de profundidad. Hago esto en tres pasos. Y siempre construyo una guía antes de empezar a moler.

Depende de tus habilidades.

La parte interior se puede cortar con una sierra de vaivén o con lo que te guste usar.

Las dimensiones son: 11x120 mm. Esto no tiene por qué verse perfecto. Pero ayuda, cuando es un poco más profundo que las otras partes.

Esto le dará un poco más de espacio para los cables, que se soldarán a las varillas.

Entonces, los 28 mm en la parte delantera y trasera son 28/2. 14 mm de profundidad. La parte interior tiene 11 mm de profundidad. Esto nos da un espacio de 3 mm para guiar los cables.

Paso 8: Madera - Tercera parte

Es hora de juntarlos y cortar algunas partes.

Woodglue y algo de tiempo. Solo asegúrate de que las partes circulares encajen lo más perfectas posible.

Después del secado, puede comenzar a cortarlo o molerlo para darle la forma perfecta. Estoy usando mi sierra de mano para cortar las partes "no tan rectas". Debería terminar con algo como la imagen 2. ~ 140 mm de ancho.

Ahora es el momento de hacer un agujero para las varillas. Estoy usando un taladro y una sierra de calar.

Y la última parte es cortar el cargador USB y el interruptor. Esto depende de tu interruptor.

Todo cortado puedes empezar a pintarlo, si quieres. Estoy usando tres capas de esmalte de madera negro.

Dejar secar cada capa durante al menos 24 horas y lijar cada capa. Mayber no es necesario. Pero esa es la forma en que lo he aprendido.

Paso 9: la matriz

El siguiente paso es soldar la matriz a las varillas.

Para ser exactos, se trata de soldadura y cinta de doble cara de 1 mm de grosor.

Comience con el controlador PWM y suelde los pines. Agregue algunas patas de LED (o similares) a VCC, GND, SDA, SCL.

Pegue cinta adhesiva de doble cara y llévela con mano firme y con atención a las varillas.

Ten cuidado. Se verá extraño si la pantalla se sale del centro.

(Por cierto, he pintado las varillas con pintura plateada).

Cuando esté en posición, puede comenzar a soldar las varillas a los pines (las patas LED). Realmente no importa qué pin va a qué varilla. Simplemente no suelde dos varillas juntas. Estoy usando este método:

VCC: varilla 1

GND: varilla 4

SDA: varilla 2

SCL: varilla 3

Debe medirlo antes de soldar la matriz LED al PWM-Modul.

Paso 10: dos a uno

Para unir la parte de madera y la parte de hormigón, estoy usando pegamento.

"Pattex Kraftkleber". Creo que todo pegamento fuerte funcionará. Limpiar la superficie y tal vez lijar un poco antes de colocar el pegamento.

Como siempre… déjalo secar al menos el doble del tiempo que crees que deberías.

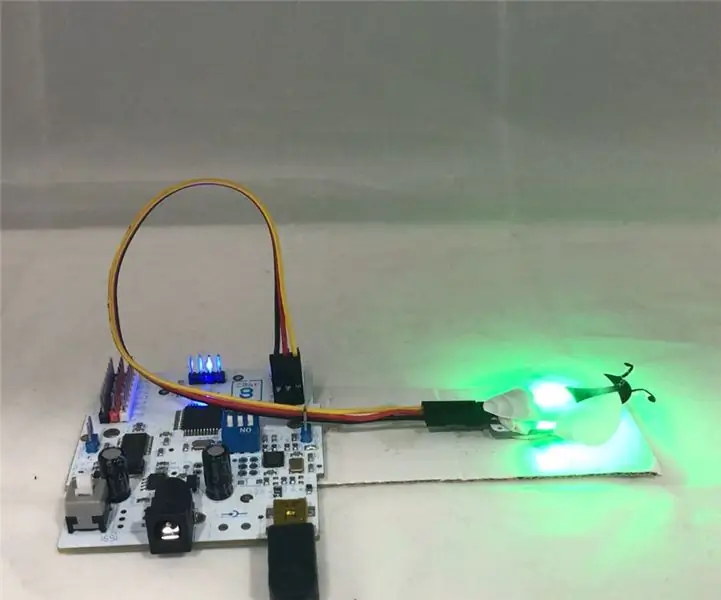

Paso 11: Electrónica

Primero flashee el pro micro. Se adjunta el código. Y corte los LED. Esto aumentará el tiempo de la batería.

Así que ahora pasemos a las varillas. Agrega un alambre de diferente color a cada varilla. Esto lo hará mucho más fácil.

Pruébelos. ¿Todo funcionando? Luego ponga pegamento caliente en el agujero.

El resto de esto se explica por sí solo. Batería para TP4506 y TP4506 para Switch-> RAW y GND en Arduino.

Alambres (varillas):

SDA a Pin2

SCL al pin 3

VCC a VCC

GND a GND

He utilizado cinta adhesiva de doble cara para pegar el TP a la batería y he usado pegamento caliente, siempre que parecía ser necesario.

Paso 12: Pensamientos finales

Lo único que falta es una tapa. Esto depende de ti. PVC, metal, madera … simplemente no use PLA. La batería se calienta durante la carga y una fina capa de PLA podría deformarse.

Unos pies para conseguir un look flotante y eso es todo.

A estas alturas ya he hecho cuatro de estos. Y a todos les fue un poco mejor. Solo algunos pequeños cambios lo hicieron mucho más fácil.

Todos los cambios están en este instructable. Se necesitan aproximadamente 6 horas + tiempo de secado para construir uno. Entonces esto puede llevar una semana.

Todas mis pruebas electrónicas se pueden encontrar en el instructable anterior:

www.instructables.com/id/Matrix-LED-Light/

Gracias por leer. Espero que mi inglés esté mejorando.

Recomendado:

UK Ring Video Doorbell Pro trabajando con timbre mecánico: 6 pasos (con imágenes)

UK Ring Video Doorbell Pro Trabajando con timbre mecánico: ************************************* *************** Tenga en cuenta que este método solo funciona con alimentación de CA en este momento. Actualizaré si / cuando encuentre una solución para timbres que utilicen alimentación de CC. Mientras tanto, si tiene una fuente de alimentación de CC. suministro, necesitará t

Caja de interruptores de luz de juguete para niños + Remix de juegos: 19 pasos (con imágenes)

Kid's Toy Light Switch Box + Games Remix: ¡Este es un remix que tuve que hacer desde que vi dos increíbles instructables y no podía dejar de pensar en combinar los dos! Este mashup básicamente combina la interfaz de Light Switch Box con juegos simples (Simon, Whack-a-Mole, etc …) en t

Deslícese en el control remoto de TV Amazon Fire Remote: 3 pasos (con imágenes)

Deslícese en Amazon Fire Remote TV Remote: Oh, Amazon, su Fire TV es tan increíble, ¿por qué no nos dio controles de volumen en su control remoto? Bueno, por menos de $ 5 en Amazon, puede comprar este lindo y pequeño control remoto, encendido, mudo , volumen y canal, todo en un pequeño paquete. Ingresa en la impresora 3d y

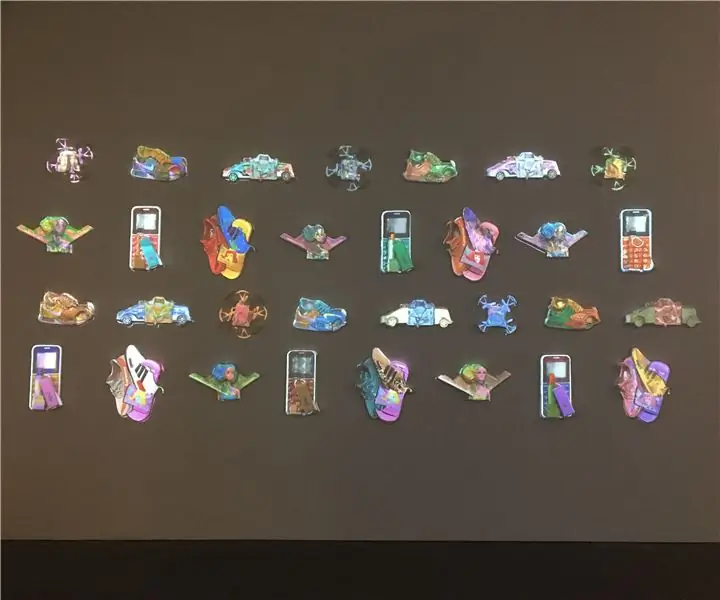

Shanzhai Remix: un muro de exhibición de imitaciones: 7 pasos (con imágenes)

Shanzhai Remix: un muro de exhibición de imitaciones: Shanzhai Remix explora el significado extendido de shanzhai 山寨, una palabra china que comúnmente se refiere a productos falsificados que imitan marcas conocidas. Aunque la palabra puede implicar un significado negativo a nivel superficial, tiene características de fast rene

Fire Fly usando Ebot: 3 pasos (con imágenes)

Fire Fly Using Ebot .: Un proyecto simple usando Ebot Esto se hace aumentando y disminuyendo gradualmente el brillo de un LED que imita una luciérnaga. El controlador Ebot se programa usando la aplicación basada en bloques de arrastrar y soltar llamada Ebot. We Makers Academy usamos simple