Tabla de contenido:

- Paso 1: Materiales necesarios

- Paso 2: diseñe su placa de circuito

- Paso 3: Salida de Gerbers

- Paso 4: Conversión de imágenes CAM

- Paso 5: edición de imágenes

- Paso 6: imprima la hoja maestra

- Paso 7: Prepare la placa revestida de cobre

- Paso 8: registrar imágenes de cobre

- Paso 9: Transferencia de tóner

- Paso 10: Grabe su tablero

- Paso 11: aplique la máscara de soldadura

- Paso 12: Perfora tu tablero

- Paso 13: corte al tamaño final

- Paso 14: Complete su tablero

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

A continuación se describe el proceso mediante el cual creo placas de circuito de PC para uso único y prototipo. Está escrito para una persona que ha creado sus propios tableros en el pasado y está familiarizada con el proceso general.

Es posible que todos mis pasos no sean óptimos para su situación. He desarrollado este proceso por ensayo y error incorporando técnicas de diversas fuentes. Por favor, tome lo que le funcione y descarte lo que no.

Una nota de producción: soy de la vieja escuela y aprendo mejor de la instrucción escrita y las imágenes, forman la mayor parte de este instructivo, he incluido un par de videos para algunos de los pasos más complejos.

Paso 1: Materiales necesarios

La siguiente lista es extensa pero, si ya está haciendo sus propias tarjetas de PC, es posible que tenga algunos de estos elementos. La mayor parte del resto, con la excepción de la caja de exposición UV, se puede comprar en línea.

Necesitará:

- Material de PCB revestido de cobre

- Software de diseño de placas de circuito (yo uso el software gratuito Eagle).

- Traductor de archivos Gerber - convierta archivos Gerber a formato gráfico Gerber2PDF

- Software de edición de gráficos (PhotoShop)

- Impresora láser con tóner adecuado para la técnica de transferencia de tóner.

- Papel brillante para impresora láser (grapas n. ° 633215).

- Película de transparencias para Impresoras Láser (C-Line no60837).

- Pegamento en barra soluble en agua, pegamento de cianoacrilato, cinta de pintor.

- Alambre floral delgado (~ calibre 26) y alfileres rectos.

- Herramientas manuales para cortar, dar forma y perforar placas de PC.

- Una plancha de ropa estándar.

- Materiales de limpieza de placas de circuito (toallas de papel, esponjas, detergente, Bar Keepers Friend, disolventes).

- Cloruro férrico líquido (40%).

- Ácido cítrico, en polvo (nuts.com).

- Olla de cocción antigua con revestimiento de cerámica o vidrio (no de metal).

- Qt. Bolsa de plástico para congelador de tamaño con cierre de cremallera.

- Pintura de máscara de soldadura curable UV (ebay o amazon).

- Caja de exposición a los rayos UV (¿Hecho en casa?).

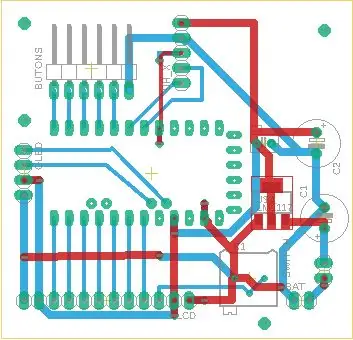

Paso 2: diseñe su placa de circuito

Utilizo la versión gratuita de Eagle, ya que los tamaños de las placas son bastante modestos y están limitados a 2 lados. Soy generoso con los tamaños de mis trazos y las distancias entre ellos (tamaño de trazo mínimo de 24 mil y 15 mil entre ellos).

La mayoría de mis componentes pasan por el orificio, pero de vez en cuando utilizo SMD o una combinación. Intento enrutar los rastros a los encabezados de los pines en la parte inferior del tablero. No utilizo orificios pasantes plateados, por lo que agrego vías adicionales que conectan las trazas superiores con la parte inferior, donde el componente no se puede soldar en ambos lados. Estos se llenarán con trozos cortos de alambre delgado soldados en su lugar.

Cuando termino con el diseño y el enrutamiento, agrego varias vías grandes cerca de las esquinas del tablero para que sirvan como orificios de montaje e indicadores de registro para tableros de 2 lados.

Cuando haya terminado, le sugiero que imprima una copia grande de la placa como referencia para colocar los componentes y marcar los orificios.

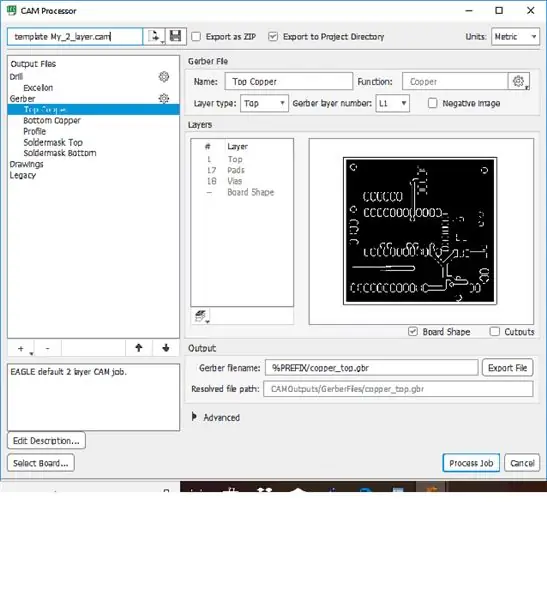

Utilizo el procesador CAM de Eagles para crear las imágenes de la placa que se imprimirán en papel para el cobre y en una película de transparencia láser para las máscaras de soldadura.

Paso 3: Salida de Gerbers

Me gusta usar polígonos de relleno para crear un plano de tierra en la parte inferior y V + en la parte superior, por lo que no imprimo las imágenes de la placa directamente, sino que uso la salida CAM de Eagle. No he estado usando plantillas de pasta de soldadura desde que sueldo a mano los pocos componentes SMD que uso en mis placas.

Para facilitar la creación de las imágenes CAM, creé una plantilla personalizada para la salida CAM de una o dos caras que contiene los archivos de salida que necesito. Siempre agrego la forma del tablero a los Gerbers de cobre, pero no a las máscaras.

Por lo general, coloco los archivos Gerber en la carpeta Proyecto cuando proceso el trabajo para que se pueda acceder a ellos si es necesario en una fecha posterior.

Paso 4: Conversión de imágenes CAM

La creación de la salida con el procesador CAM de Eagle introduce varios impedimentos para la creación de máscaras de cobre y soldadura.

- Necesita convertir los archivos Gerber en imágenes imprimibles.

- El procesador Cam elimina el componente y los indicadores de agujero.

El primer paso es convertir los archivos Gerber en algún tipo de archivo de imagen que luego puedo editar e imprimir. Utilizo una utilidad llamada Gerber2PDF Gerber2PDF link.

El.exe descargado se coloca en el directorio Eagle CAM. Luego transfiero los archivos Gerber que deseo convertir del directorio del Proyecto al directorio CAM antes de ejecutar Gerber2PDF desde la línea de comandos de Windows.

Consulte la documentación de Gerber2pdf para conocer la sintaxis para seleccionar y convertir archivos específicos.

He incluido el archivo de texto que utilizo para ejecutar el proceso gerber2pdf que debes descargar.

No dude en editar este archivo para adaptarlo a sus necesidades. Corta los comandos y pégalos en la utilidad de línea de comandos de DOS para convertir los Gerbers.

Una vez que tengo archivos PDF individuales, uno para cada máscara de cobre y soldadura que necesito, abordo el problema de los orificios que faltan en los componentes de la placa, las vías y los orificios de registro. Utilizo PhotoShop para importar los PDF y editar los archivos de cobre para agregar los agujeros necesarios como pequeños círculos blancos rellenos.

Paso 5: edición de imágenes

Utilizo PhotoShop para importar los PDF y editar los archivos de cobre para agregar los agujeros necesarios como pequeños círculos blancos rellenos. Puede utilizar su propio software de conversión y edición de gráficos siguiendo las instrucciones a continuación.

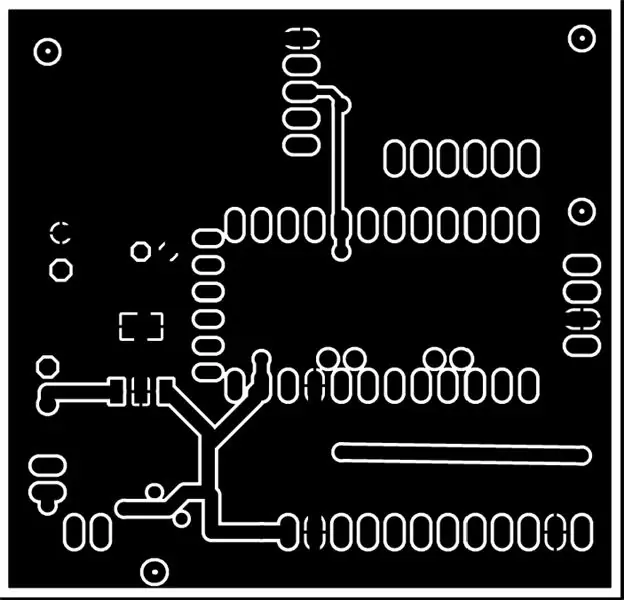

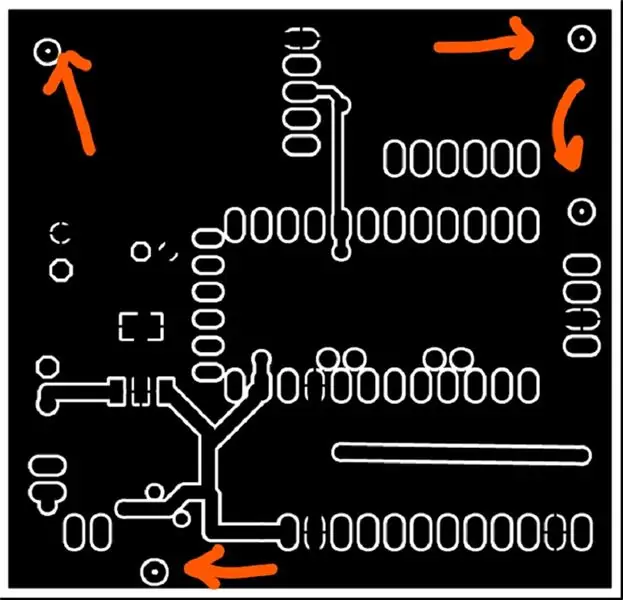

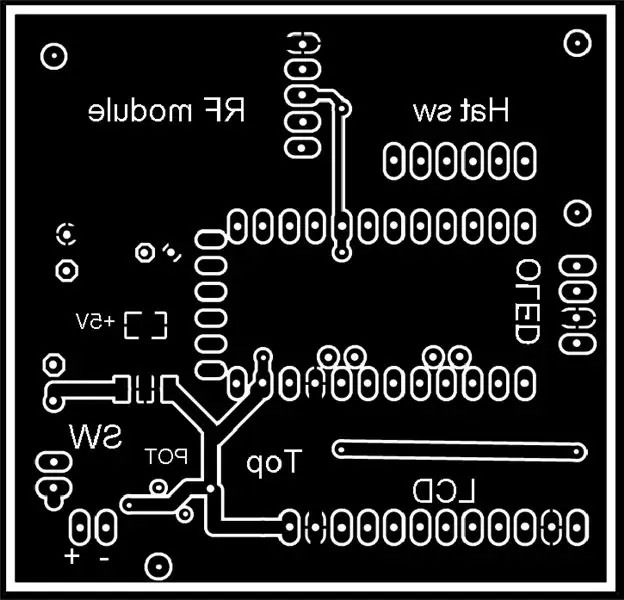

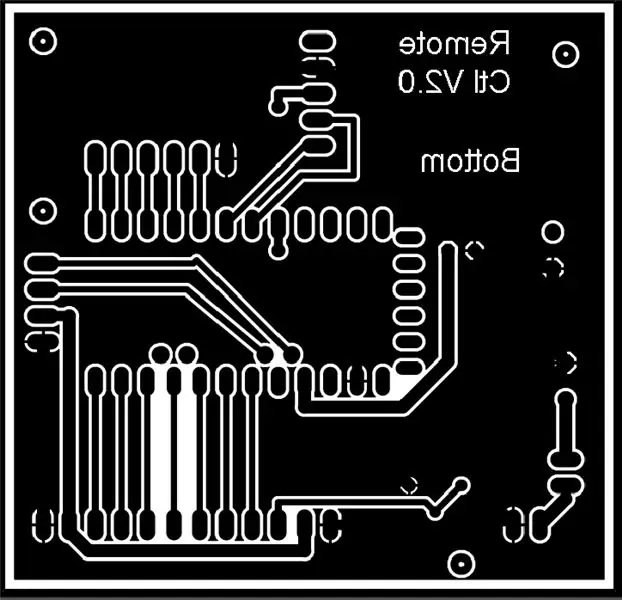

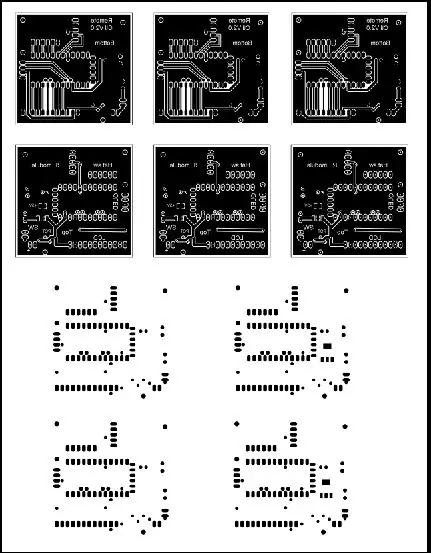

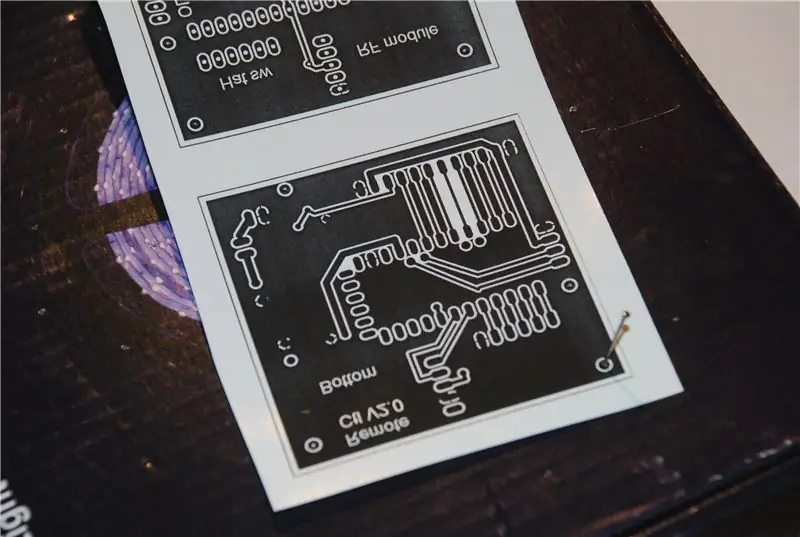

Edite los archivos PDF para agregar marcas de orificios de registro (consulte Flechas) a ambos lados de las tablas de dos lados. Mantenga los orificios de registro más pequeños para que el registro sea más exacto pero lo suficientemente grande para verlo cuando imprima las imágenes de cobre. Solo agrego los orificios de los componentes en la parte superior, ya que perforaré principalmente desde este lado. Tenga en cuenta que la imagen de cobre superior debe voltearse horizontalmente (espejo) en este punto para que las almohadillas coincidan después de que se grabe. También puede agregar texto impreso en este punto. Asegúrese de que cualquier texto que agregue aparezca reflejado tanto en la parte superior como en la inferior de cobre para que se transfieran correctamente a su tablero (vea los ejemplos anteriores).

Copie y pegue cada imagen de cobre y máscara en una hoja maestra de página completa en blanco (con la misma resolución que los PDF) que se imprimirá en su impresora láser. Es posible que también desee agregar texto de identificación de la placa a la hoja maestra.

Poner varias copias de las imágenes de cobre en la hoja maestra ahorrará papel y permitirá errores en el proceso de transferencia de tóner. Haga lo mismo para los archivos de máscara de soldadura agregando al menos 2 copias de cada máscara, se combinarán más adelante.

Paso 6: imprima la hoja maestra

Las imágenes impresas de la hoja maestra de cobre se transferirán a los PCB preparados mediante transferencia de calor de tóner. Para el proceso de transferencia utilizo papel satinado para láser en color de primera calidad de Staples (n. ° 633215). Es confiable, de bajo costo y claramente visible (no como las páginas de una revista). Acepta el tóner láser con poco o ningún error, transfiere el tóner al cobre rápidamente y lo libera limpiamente con solo unos minutos de remojo en agua tibia. Si se van a generar máscaras de soldadura, se imprimen al menos dos copias de cada máscara en una película de transparencias para impresora láser (C-Line no60837).

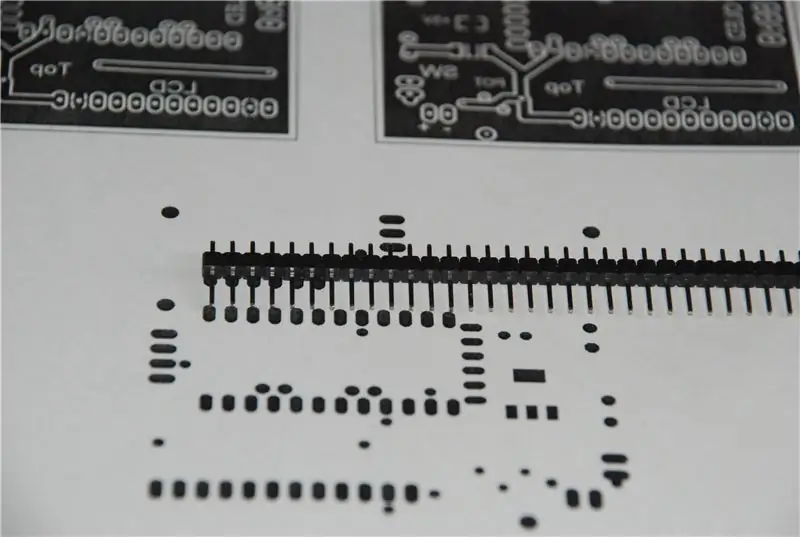

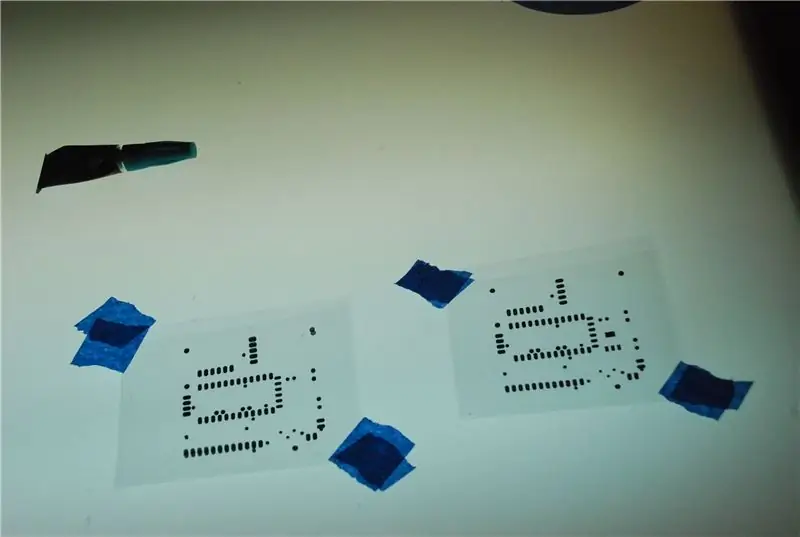

Antes de imprimir en papel brillante o transparencias, imprima una copia de las imágenes en papel normal. Esta copia se utilizará para el dimensionamiento de la placa y la alineación de cobre de 2 caras. Es una buena idea verificar las distancias correctas entre las almohadillas para SMD y otros componentes (vea la foto de arriba). Haga esto tanto para las imágenes de cobre como para las de máscara. Cometí errores en el proceso de copiar y pegar más de una vez y, después de grabar, enmascarar y perforar la PCB, no pude llenar las placas terminadas.

Paso 7: Prepare la placa revestida de cobre

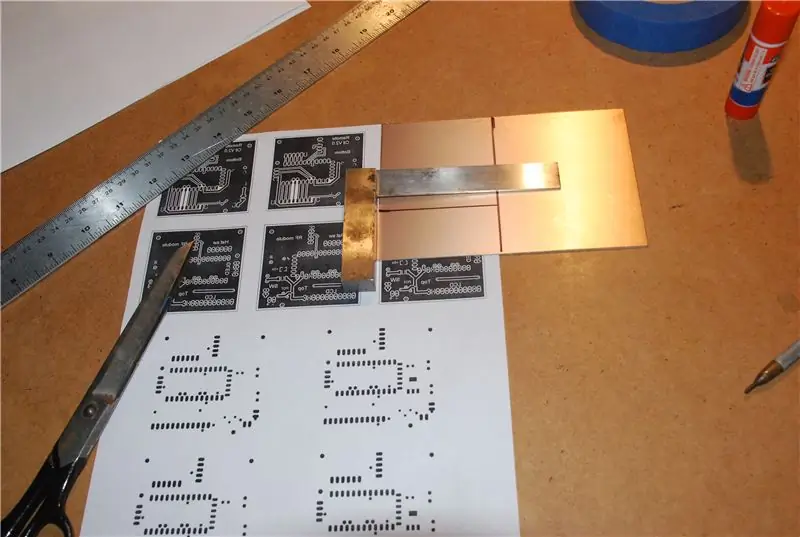

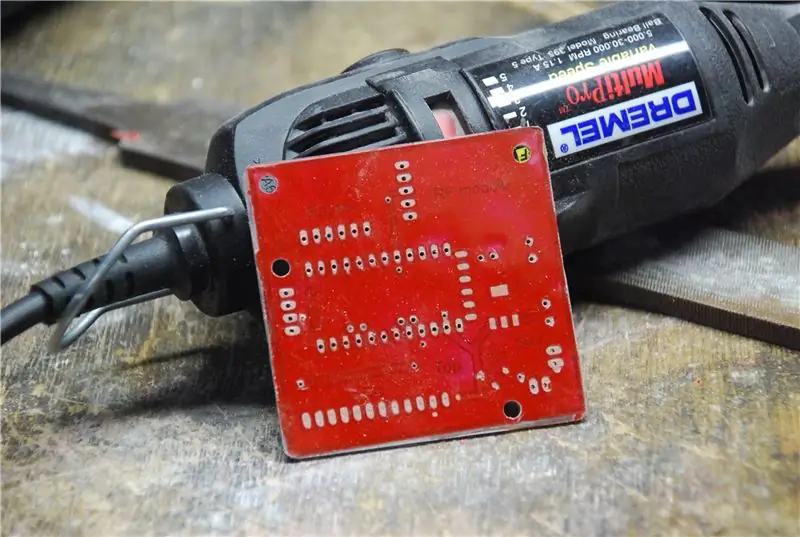

Las tablas de cobre (de una o dos caras) se cortan en forma aproximada (~ media pulgada alrededor) usando una imagen de la impresión en papel normal como guía (yo uso una herramienta Dremel con una rueda de corte).

Los bordes se liman para aplanarlos y las esquinas se redondean. Luego limo los bordes superior e inferior en un ángulo de 45 grados para eliminar cualquier rebaba o nitidez (verifique con el dedo después de limar).

El siguiente paso es limpiar las tablas para eliminar cualquier aceite o grasa. Detergente y agua tibia bastarán. Finalmente, para eliminar la oxidación y crear una superficie que acepte la transferencia y sea fácil de soldar, rocío el cobre con un poco de compuesto "Bar Keepers Friend" y froto suavemente con una esponja húmeda, luego enjuago antes de secar con una toalla de papel.

Si los tableros son de 2 caras, las imágenes deberán registrarse exactamente. Encontré que la mejor manera para mí es pegar con temperatura una copia en papel normal de la imagen de cobre inferior a un lado del tablero (paradójicamente, esta será la parte superior) y taladrar con cuidado los centros de las vías de registro con un taladro n. ° 70. Una prensa taladradora con un tornillo de banco para sujetar la broca funciona bien.

Paso 8: registrar imágenes de cobre

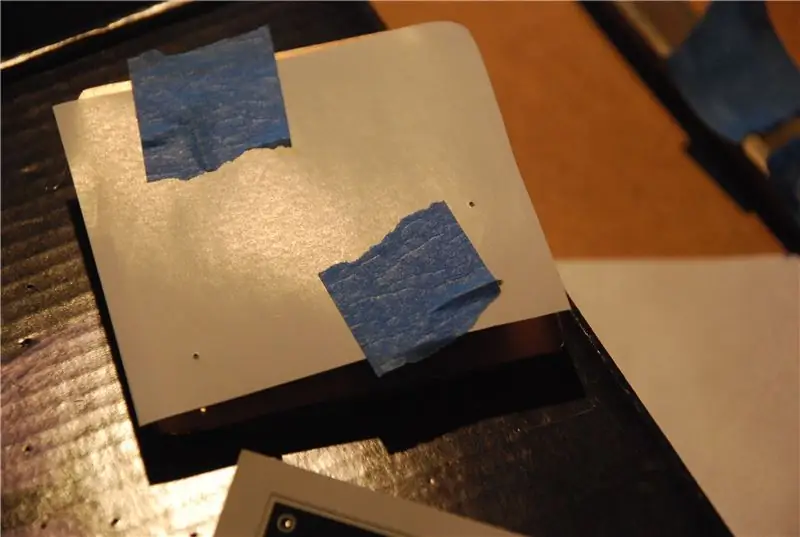

Para los tableros de una cara, el proceso es bastante simple. Simplemente corte una copia de la imagen de cobre del papel satinado y péguela suavemente con cinta adhesiva para pintores (cinta azul) a la imagen del tablero hacia abajo. Luego coloco la tabla sobre una pieza de madera contrachapada cubierta con 2 capas de toalla de papel y cubro la tabla con otras dos capas.

Para los tableros de dos caras, el proceso es más complicado. Primero limpio los orificios de registro en la placa con un alfiler. El siguiente paso es recortar una imagen de cobre superior y una inferior del papel brillante y perforar exactamente el centro de todos los orificios de registro con un alfiler.

A continuación, corté trozos delgados (calibre ~ 26) para floristería o alambre artesanal lo suficientemente pequeños como para pasar a través de los orificios de registro (aproximadamente 3/4 de pulgada de largo). Paso este cable primero a través de la parte posterior de uno de los orificios de registro en el papel superior, luego a través del tablero. En este punto, doblo el cable y uso un pequeño trozo de cinta de pintor para evitar que el cable se caiga cuando doy la vuelta a la tabla. Finalmente, empújelo a través de la parte frontal de los orificios inferiores del papel para que las imágenes queden frente al cobre.

Luego, cada cable se dobla para mantener juntos los papeles y el cartón. Cuando se hayan completado todos los orificios, siga el procedimiento de la tabla de una cara anterior.

Paso 9: Transferencia de tóner

Ahora que la placa está lista para la transferencia de tóner. Este video del proceso de transferencia puede aclarar las siguientes instrucciones.

Aplico una plancha de ropa seca ajustada justo por debajo de la temperatura más alta para pegar el papel a la tabla con la punta puntiaguda de la plancha. Tenga cuidado de colocar la punta entre los cables en las tablas de dos caras y fije ambos lados para que el papel no se separe de la tabla cuando lo manipule. Advertencia: el tablero se calienta. En tablas de dos lados, corto los cables al ras de un lado y luego tiro de los otros extremos a través del papel y la tabla antes del siguiente paso.

Retire cualquier cinta antes de aplicar la plancha con presión en cada lado durante aproximadamente 1 minuto sin movimiento a menos que la tabla sea demasiado grande para una cobertura completa de la plancha. Esto empapará el tablero con calor y pegará el tóner. Para asegurar la transferencia de tóner, quito la toalla de papel en la parte superior y sostengo el borde de la plancha en un ángulo de 45 grados con respecto a la tabla, luego aplico presión mientras me muevo por la tabla. Hago esto en cada lado al menos varias veces. En este punto, debería ver una imagen leve del tóner en la parte posterior del papel.

El siguiente paso es remojar la tabla y el papel en agua hasta que el papel flote. Por lo general, froto suavemente la parte posterior del papel para quitar la capa de arcilla para facilitar el proceso y despego suavemente el papel después de unos minutos. Un ligero cepillado bajo el agua con un cepillo de cerdas suaves o sus dedos asegurarán la capa de arcilla del brillo. el papel se quita del cobre antes de grabar. El agua se enturbiará con partículas microscópicas de arcilla.

Seque, inspeccione y retoque con un marcador Sharpee y un cuchillo si es necesario. Si se necesita una reparación extensa en esta etapa, es posible que desee quitar el tóner y volver a aplicar antes de grabar (asegúrese de limpiar la pizarra nuevamente).

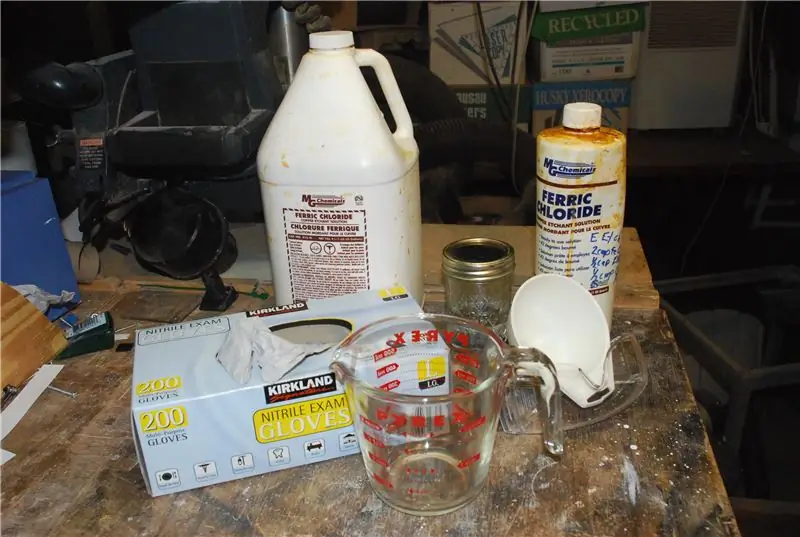

Paso 10: Grabe su tablero

Mi proceso de grabado es quizás el menos convencional. Requiere una olla de barro llena hasta la mitad con agua en la configuración alta y calentada (al menos 1 hora) hasta que esté caliente. El siguiente paso inusual es grabar el tablero dentro de una bolsa para congelador de buena calidad con cierre de cremallera. Por último, utilizo un grabador de Edimburgo a base de cloruro férrico que se prepara de la siguiente manera: Obtenga un poco de ácido cítrico seco (también conocido como sal agria que se usa a menudo como conservante de alimentos) de una fuente en línea (NUTS.com) o local. Prepare una solución de ácido cítrico disolviendo 1/4 taza del polvo en 3/4 taza de agua tibia, deje enfriar. Para hacer el grabador, agregue 1/2 taza de esta solución a 2 tazas de solución de cloruro férrico al 40%. Agregue el ácido al cloruro Este es el grabado de Edimburgo La solución de grabado es dos veces más rápida que el grabado simple de cloruro férrico y no se taponará ni formará el lodo.

ADVERTENCIA: NO use un grabador a base de peróxido de hidrógeno con este método. Genera gas hidrógeno que es explosivamente inflamable y hará que la bolsa reviente.

Asegúrese de usar guantes y ropa de protección (un delantal impermeable) antes de mezclar o usar el grabador. ¡Todavía manchará y comerá ropa y piel! Abra la bolsa con la placa de circuito, generalmente agrego agua a la bolsa primero para probar si hay fugas y luego la tiro. Agregue suficiente grabador para grabar su circuito, no lo sobrellene, siempre puede agregar más después, pero puede ser complicado. Descubrirá que utilizará menos grabador que con otros métodos y, dado que se desecha después de su uso, el grabador siempre está fresco. Exprima la mayor cantidad de aire posible de la bolsa sin que se derrame y luego ciérrela de forma segura para que quede hermética.

Apaga la olla de barro. Ahora coloque la bolsa en el agua caliente hasta que la tabla esté sumergida y plana. Verifique el progreso del grabado al menos cada 5 minutos hasta que todo el cobre expuesto esté completamente limpio (la bolsa transparente permite la inspección). No es necesario agitarlo constantemente, ya que el Edinburgh Etch no se obstruye. Cuando esté completo (no se ve cobre), retire la bolsa y ábrala con cuidado, deseche el grabador en un contenedor de residuos, ¡no lo tire por el desagüe! Utilizo un recipiente de plástico grande con una boca ancha que llevo a la recolección de residuos peligrosos de mi comunidad para desecharlo.

Enjuague la bolsa con agua, deséchela también en su contenedor de desechos y retire la tabla antes de desechar la bolsa. Enjuague la tabla con agua corriente para limpiarla antes de quitarse el equipo de protección.

Retirar el tóner como de costumbre, limpiando con una toalla de papel humedecida en acetona o diluyente de laca.

Paso 11: aplique la máscara de soldadura

Una vez que la tabla esté seca, es el momento de aplicar una máscara de soldadura. Este es un paso opcional, pero ayudará a proteger el cobre de la oxidación, se verá más profesional y mejorará la ubicación de los componentes SMD.

Nuevamente, dado que la descripción de este proceso no transmite todos los matices necesarios para el éxito, he incluido un video.

La máscara de película es difícil de encontrar y muy cara, por lo que utilizo los tubos de máscara de soldadura curable UV que se obtienen de varias fuentes en Internet. No importa si usa película o pintura, necesitará una fuente de luz ultravioleta. Construí una unidad de exposición UV usando un rollo de tiras de LED violetas / UV:

Es importante para proteger su vista que la fuente de rayos ultravioleta esté encerrada dentro de una caja hermética a la luz. Hay muchas instrucciones para la construcción de otros dispositivos de exposición a los rayos ultravioleta en instructables.com, cree una adecuada para usted. Utilizo un temporizador electrónico capaz de medir segundos y activar un relé para encender y apagar la corriente CC a la fuente UV.

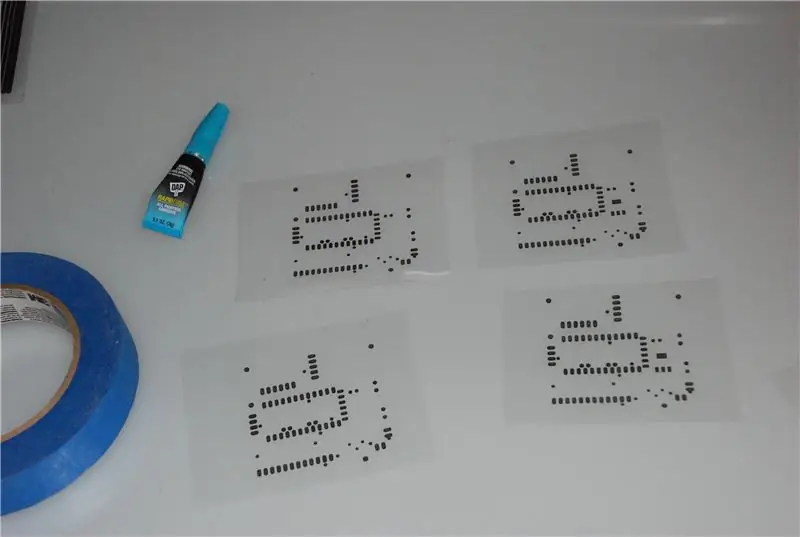

Dado que las impresoras láser no imprimen una imagen de densidad suficiente, deberá combinar 2 imágenes. Recorta dos copias de cada máscara de soldadura de la película y alinéalas con cuidado para formar la máscara de cada lado. Los pego permanentemente con un pequeño punto de "Super Glue" en las esquinas opuestas de la imagen impresa.

El siguiente paso es el más heurístico y requerirá probar su configuración de exposición (consulte las instrucciones a continuación), así como experimentar un poco con su aplicación de pintura.

Probando su dispositivo de exposición UV: no sé qué tipo de niveles de UV producirá su dispositivo o el grosor de su pintura, hay demasiadas variables. Debe establecer el tiempo de exposición adecuado a su configuración particular y densidad de pintura. Para hacer esto, prepare una guía de exposición de muestra y cubra una placa PCB en blanco con pintura siguiendo las instrucciones a continuación (he adjuntado una imagen de exposición a rayas que puede imprimir en acetato y usar como máscara de prueba, no olvide doblar y pegarla).

Comience con un tiempo de 10 minutos en total, divídalo en cuatro períodos de 2 1/2 minutos y exponga una tabla de muestra moviendo una pieza de cartón cada 2 1/2 minutos para que un segmento quede expuesto durante 2 1/2 minutos a continuación para 5 minutos, luego 7 1/2 y finalmente los 10 minutos completos. Retire y limpie la tabla con toallas de papel y disolvente de pintura para ver qué áreas se endurecieron y cuáles no. Si está casi todo duro o completamente eliminado, duplique o la mitad de las veces y vuelva a intentarlo con un trozo limpio de placa de circuito impreso. Utilice estos tiempos para determinar un tiempo de exposición sugerido para su primera tabla.

¡Advertencia! Una vez que la máscara se ha endurecido, es casi imposible quitarla, determine cuidadosamente sus tiempos de exposición antes de comprometer su placa de circuito con este proceso. Si eres constante en la preparación de tus tablas, no deberías tener que cambiar los tiempos de exposición.

Usando los tiempos que derivó de la prueba, exponga su máscara. Después de exponer su tablero terminado, retírelo de la caja UV, retire la máscara de soldadura y retire la cubierta de acetato. Debería ver la pintura adherida a esta hoja donde aparecen las almohadillas en su máscara, pero no en otra parte del tablero. Ahora use una toalla de papel y retire la pintura no expuesta con diluyente de pintura. Se debe quitar toda la pintura de las almohadillas de cobre y las vías, pero no las huellas, limpiar la parte posterior y frontal de la tabla y secar con una toalla de papel. Para terminar de endurecer su máscara, primero inspeccione las áreas no expuestas y con una herramienta afilada retire la pintura de las áreas no deseadas. Luego, coloque la tabla en su caja de exposición a los rayos UV y exponga al menos dos o tres veces el tiempo de exposición original. Procese el segundo lado, si es necesario, de la misma manera.

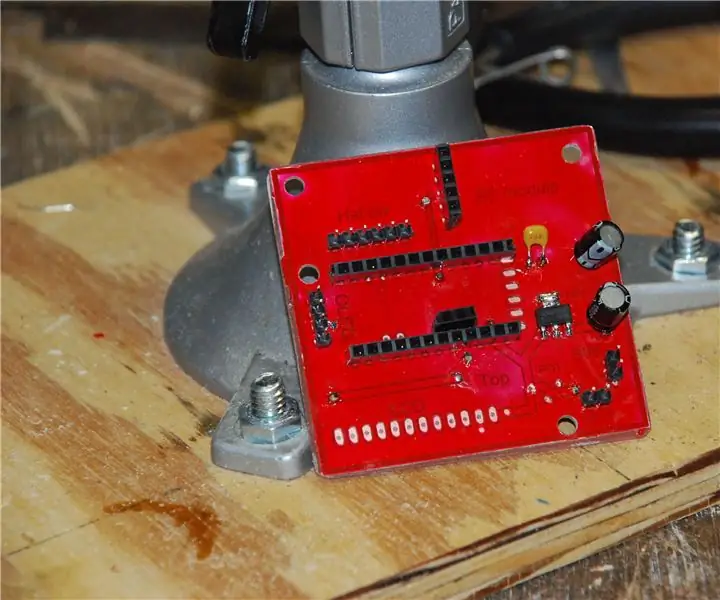

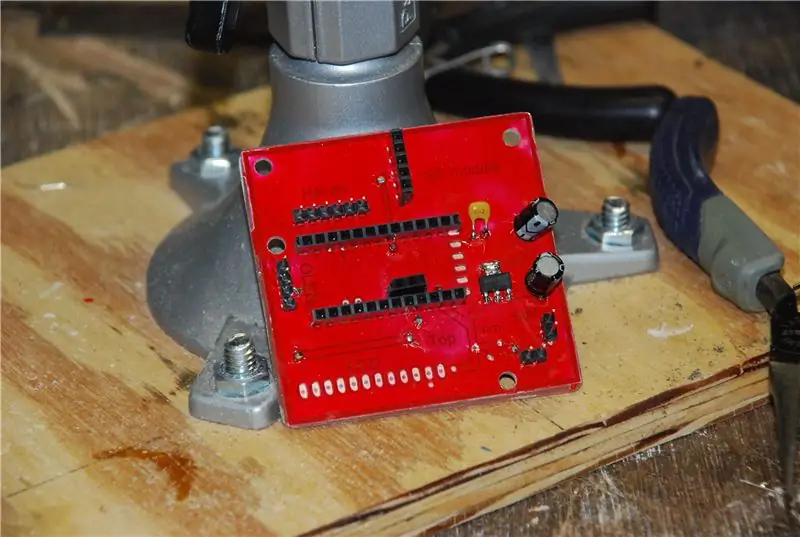

Paso 12: Perfora tu tablero

Taladre los orificios para las vías, los componentes pasantes y los orificios de montaje. Utilizo una taladradora con un tornillo de banco para las brocas de tamaño de alambre. Encuentro que la tabla es más fácil de manejar si se perfora antes de cortarla al tamaño final.

Paso 13: corte al tamaño final

Utilizando las líneas del perfil de la tabla como guía, recorte la tabla con una herramienta giratoria y una rueda de corte, lime los bordes y las esquinas redondeadas

Paso 14: Complete su tablero

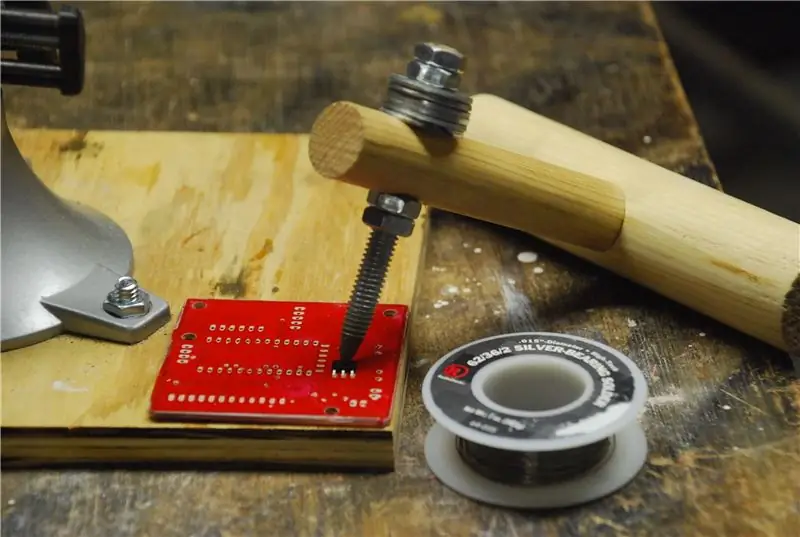

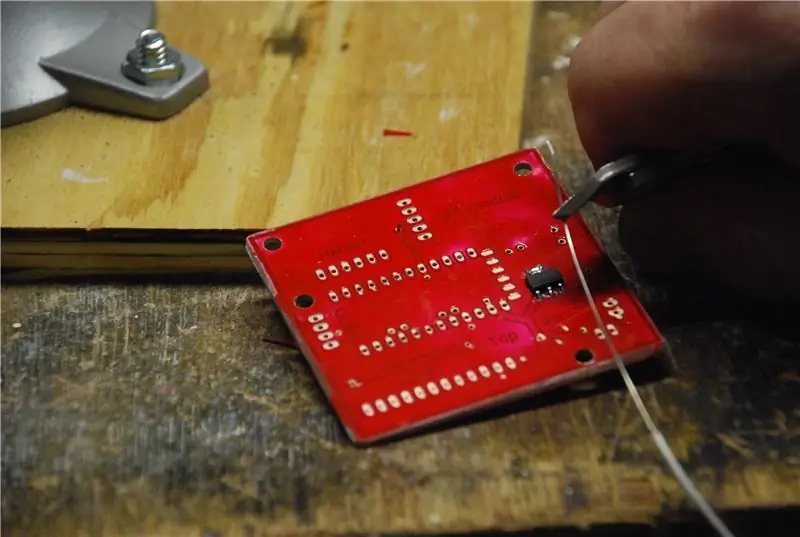

Por lo general, suelo soldar a mano las partes SMD primero, luego las vías y finalmente los componentes a través del orificio.

Hice este dispositivo para sujetar los componentes SMD al soldar de un par de clavijas algunas arandelas y tuercas. Aplico un poco de fundente líquido a las almohadillas SMD que sujetan el componente y luego lo sueldo en su lugar.

Un truco para las vías es aplanar un poco del extremo del cable con un par de capas para que no caigan por el orificio de la vía. Suelde en la parte frontal, luego doble el cable y suelde en la parte posterior.

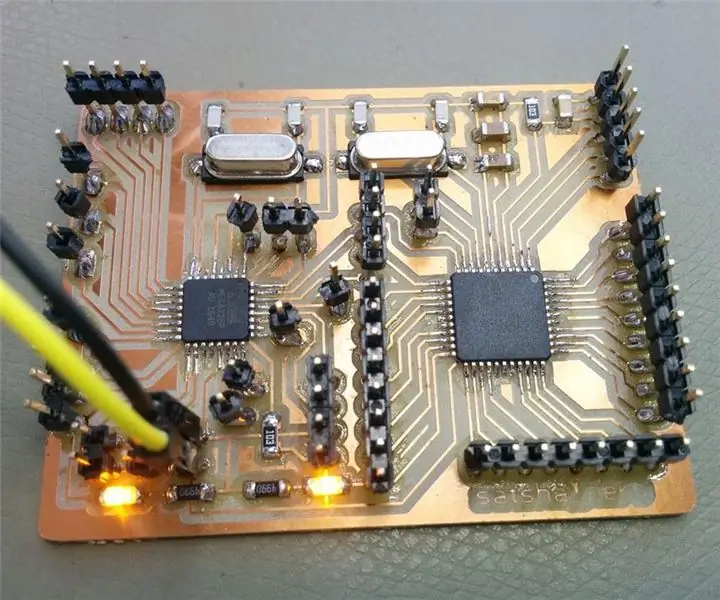

Tu tablero está completo y listo para probar.

Espero que este instructivo, aunque largo, haya sido útil. No dude en proporcionar comentarios o ideas constructivas.

Gracias por tomarse el tiempo para ver mi proceso y divertirse construyendo sus proyectos electrónicos.

Recomendado:

Diminutos * Altavoces de escritorio de alta fidelidad (impresos en 3D): 11 pasos (con imágenes)

Diminutos * Altavoces de escritorio de alta fidelidad (impresos en 3D): paso mucho tiempo en mi escritorio. Esto solía significar que pasaba mucho tiempo escuchando mi música a través de los horribles parlantes diminutos integrados en los monitores de mi computadora. ¡Inaceptable! Quería un sonido estéreo real de alta calidad en un paquete atractivo que

Juguetes de arte de diseñador impresos en 3D: 6 pasos (con imágenes)

Juguetes artísticos de diseño impresos en 3D: me han fascinado los juguetes artísticos de diseño durante años. No puedo evitarlo cuando veo esas pequeñas cajas ciegas en los estantes de las tiendas de cómics. Me suplican que los abra para ver qué hay dentro. La serie Dunny de Kidrobot se basa en la misma f

Littlebots: Robots Arduino de Android impresos en 3D simples: 13 pasos (con imágenes)

Littlebots: Robots Arduino de Android simples impresos en 3D: LittleBots se crearon para ser una simple introducción a la robótica. Muestra todos los componentes necesarios de robótica, detección, toma de decisiones y articulación, todo en un paquete agradable y fácil de montar. El LittleBot está totalmente impreso en 3D, lo que permite

Tableros Satshakit: 6 pasos (con imágenes)

Tableros Satshakit: ¡Hola, creadores y fabbers! ¿Alguna vez has soñado con hacer tu propia placa de microcontrolador avanzada en casa y usar componentes smd? Ese es el instructable correcto para ti y para el cerebro de tu próximo proyecto :) Y cuando me refiero en casa, quiero decir

Ver tableros Emoncms y ESP8266 + Arduino #IoT: 7 pasos (con imágenes)

Ver Dashboards Emoncms & ESP8266 + Arduino #IoT: Durante mucho tiempo he probado la plataforma Emoncms y en esta oportunidad te mostraré el resultado final y la calidad de los dashboards y / o visualizaciones. He tomado algunos tutoriales que te servirán como pasos intermedios. Visualizaremos un