Tabla de contenido:

- Paso 1: lo que necesita

- Paso 2: preparación de piezas

- Paso 3: Ensamblaje de la electrónica

- Paso 4: Ensamblaje de la electrónica - Matriz de 8 módulos

- Paso 5: Ensamblaje de la electrónica - Anillo WS2812

- Paso 6: Ensamblaje de la electrónica - Convertidor CC / CC

- Paso 7: Ensamblaje de la electrónica - Placa base SMD

- Paso 8: Ensamblaje de componentes electrónicos - Resistencias

- Paso 9: Ensamblaje de la electrónica - Fuente de alimentación de la placa base

- Paso 10: Ensamblaje de componentes electrónicos: módulos y botones

- Paso 11: Ensamblaje de la electrónica - Matriz de LED de la placa base

- Paso 12: Ensamblaje de la electrónica - Cargador de arranque de la placa base

- Paso 13: Ensamblaje de la electrónica - Firmware de la placa base

- Paso 14: Ensamblaje de la electrónica - Prueba de la placa base

- Paso 15: Ensamblaje del marco

- Paso 16: Montaje del marco - Soportes

- Paso 17: Ensamblaje del marco - Orificios de montaje

- Paso 18: Montaje del marco - Espárragos y LED

- Paso 19: Montaje del marco: ajuste de prueba

- Paso 20: Ensamblaje del marco: instalación de la PCB

- Paso 21: Montaje del marco - Matriz de LED inferior

- Paso 22: Paso final: lo bueno

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

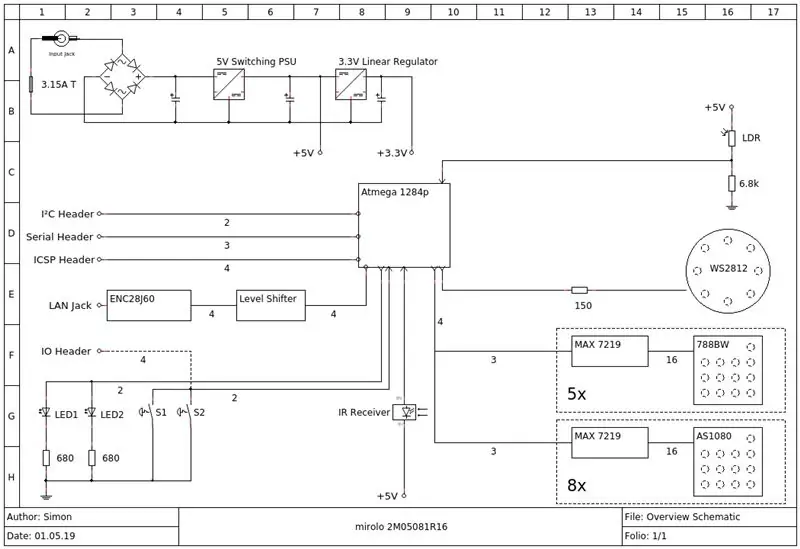

La señalización digital puede ser útil en eventos para informar a los visitantes sobre los próximos paneles, cambios en el horario o proporcionar información de forma dinámica. El uso de pantallas LED Matrix hace que los mensajes sean legibles incluso desde lejos y es una característica llamativa.

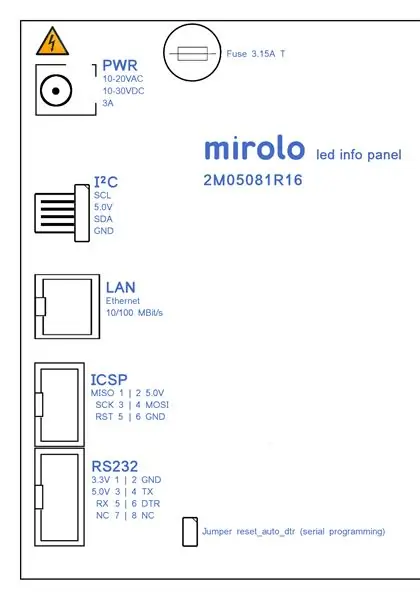

Las características incluyen:

- 2 líneas de módulos de matriz de puntos, 1 indicador de anillo RGB

- interfaz web http para una gestión alternativa sencilla

- API REST / JSON para administración remota avanzada

- control automático de brillo

- Mando a distancia por infrarrojos

- Conector de interfaz I²C para módulos externos (p. Ej., DS1307 RTC)

- Entrada de energía de amplio rango: 10-20VAC / 10-30VDC

- Tablero de mensajes y módulos de programación de eventos para operación manual independiente de la red.

Las siguientes instrucciones repasarán el proceso de construcción de una de estas pantallas teniendo en cuenta tanto la electrónica como el marco de soporte. El proceso de construcción requiere algunas herramientas especializadas y habilidades avanzadas de soldadura. Por lo tanto, describiría el nivel de dificultad como medio-duro y no apto para principiantes.

La documentación completa sobre el software y el hardware se puede encontrar en gitlab / mirolo-2M05081R16

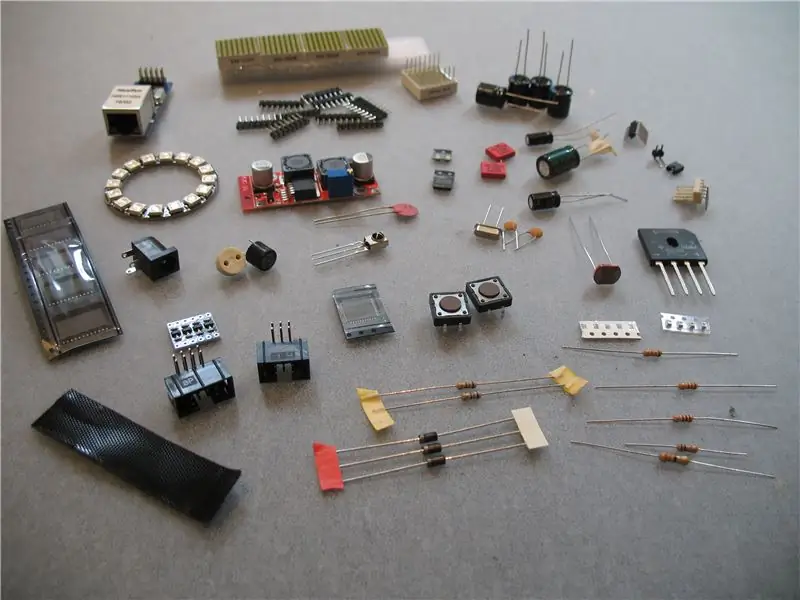

Paso 1: lo que necesita

Necesitará una variedad de herramientas para completar este proyecto. Este es el conjunto básico. Cualquier herramienta como máquinas CNC o lijadoras de banda y soportes para taladros le facilitará la vida.

- Estación de soldadura que incluye puntas capaces de soldar componentes SMD

- Equipo de soldadura

- Taladro eléctrico

- Pistola de silicona

- Sierra recíproca y hojas de sierra para metal

- Alicates

- Destornilladores

- Llaves y vasos

- Multímetro

- Toca y muere

- Taladros avellanados

- Taladro

- Vicio

- Sierra de mano

- Pegamento de dos componentes

- Papel de lija

- Lima metálica

- Cinta de dos lados

Por supuesto, también necesita material de construcción. Puede encontrar una lista completa de todas las piezas necesarias aquí: Lista de materiales

Importante: al comprar componentes como condensadores electrolíticos, asegúrese de que su altura no supere los 12 mm. De lo contrario, serán más altos que la pantalla de matriz y la placa no encajará correctamente.

Paso 2: preparación de piezas

Primero debe hacer las piezas necesarias para el marco que mantiene todo junto. Si desea diseñar su propio marco, puede omitir estos pasos por completo. Lo mantendré muy breve y solo vincularé a los archivos que describen las dimensiones de la pieza. En realidad, hacerlos implica taladrar, aserrar y paciencia, pero debe saber cómo manejar un taladro eléctrico, una sierra y una lima para hacer esto.

Dimensiones de la pieza

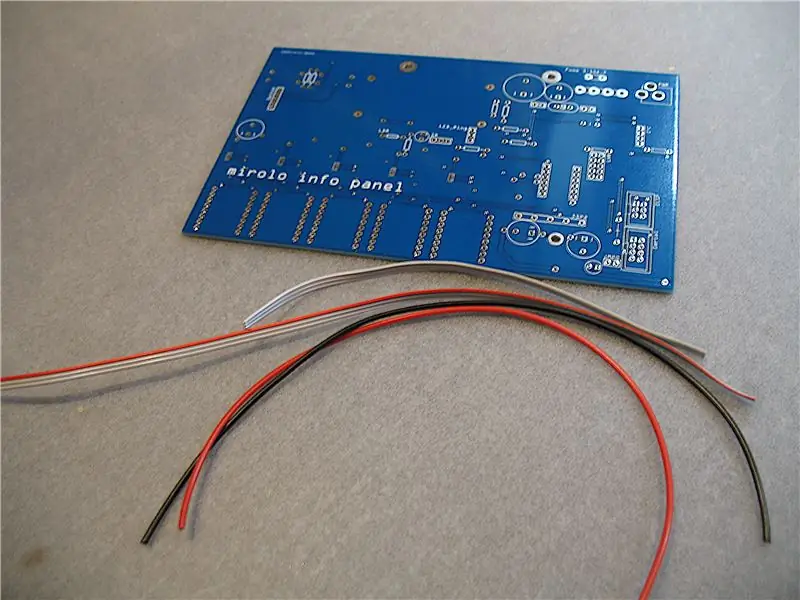

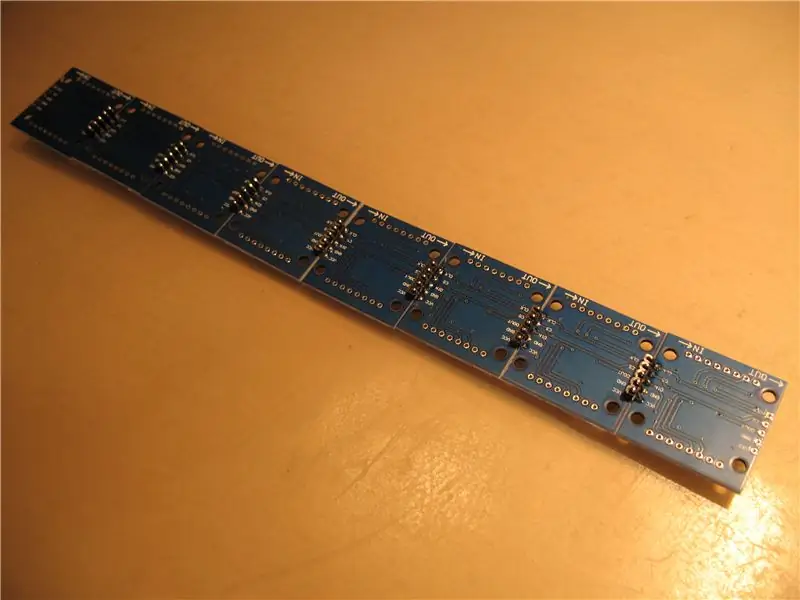

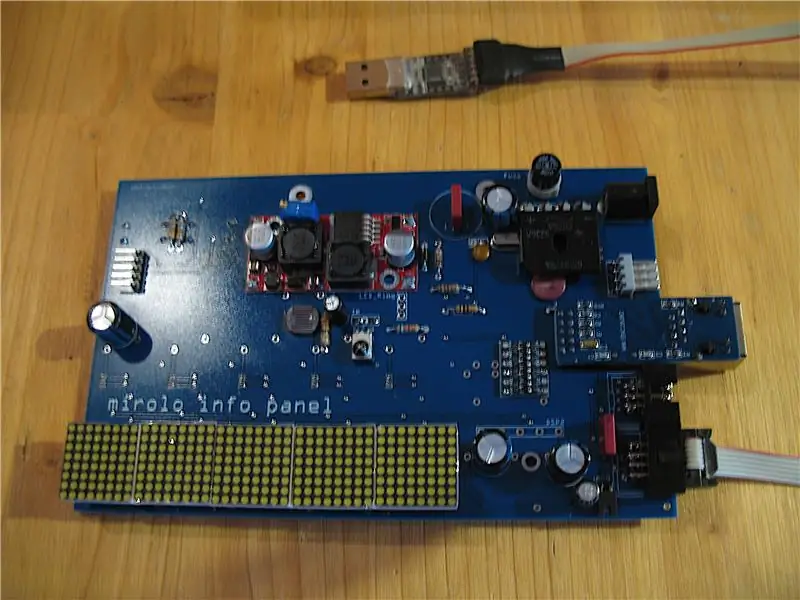

Paso 3: Ensamblaje de la electrónica

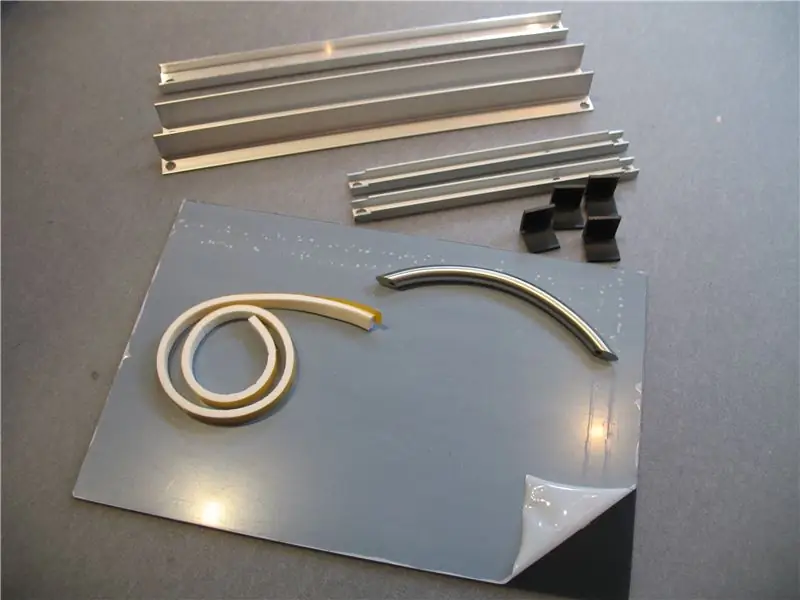

Comencemos con el blinky. Tenga listas todas las piezas que se muestran arriba. La lista de materiales completa está vinculada en el paso 1.

En cuanto a los PCB, recomiendo encarecidamente que los fabrique una empresa profesional. Algunas huellas son bastante delgadas y me tomó varios intentos incluso conseguir un prototipo funcional que no fuera completamente fallido y todavía tenía problemas eléctricos debido a errores de grabado que eran una pesadilla para resolver. El diseño funciona muy bien, pero el tablero es demasiado complejo para grabarlo en casa. A menos que tenga a mano un equipo de grabado semiprofesional, realmente no vale la pena el esfuerzo. Especialmente teniendo en cuenta que debe doblar 48 cables de puente para cada uno de estos cuando utilice el diseño de un solo lado. Estas son las cosas que te darán pesadillas. Conseguí el mío propio de JLC-PC y su calidad es realmente agradable. Me ahorraron horas de trabajo y mucho material.

Todavía tengo 5 de estos por ahí. Si está interesado en realizar este proyecto usted mismo, envíeme una nota y resolveremos algo. Podría ser más fácil enviarlos desde Alemania en lugar de pedir nuevos desde China.

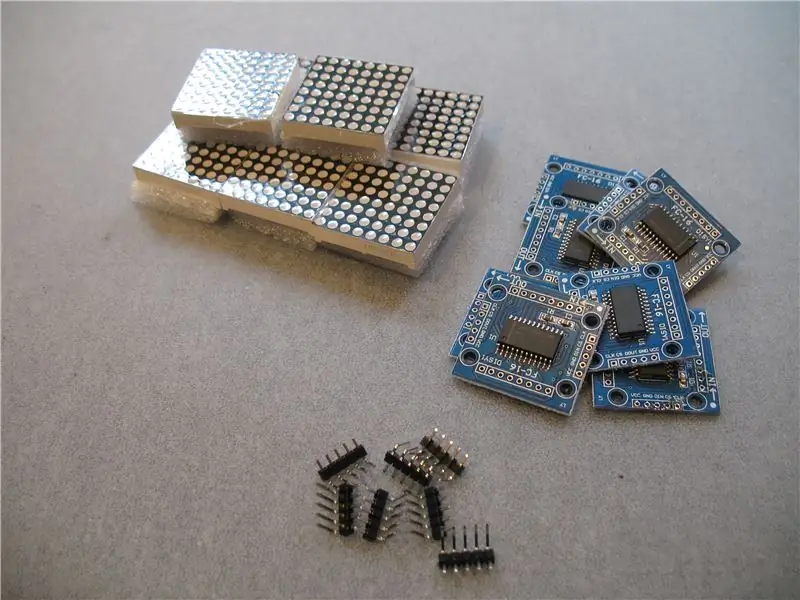

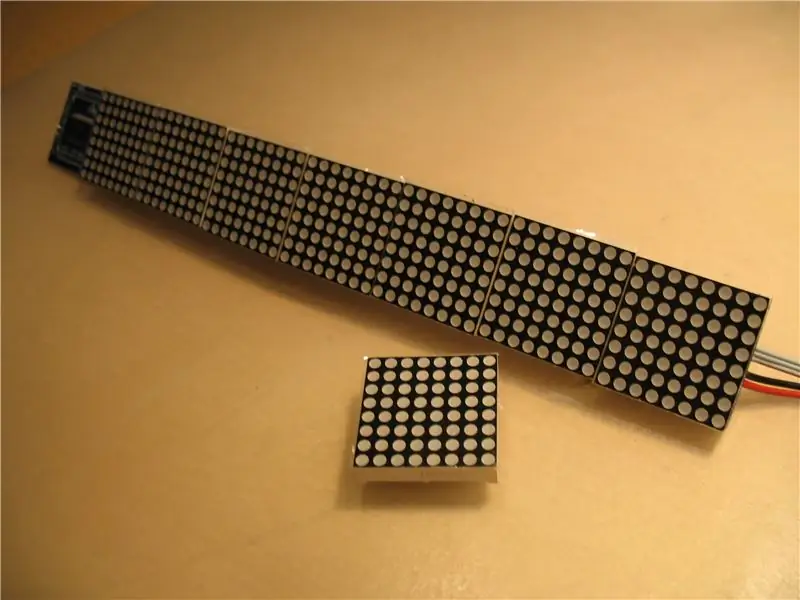

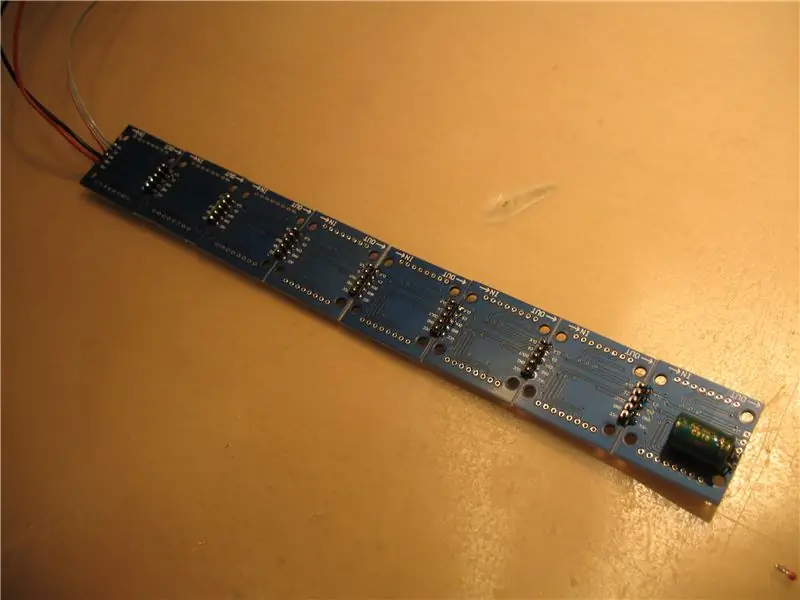

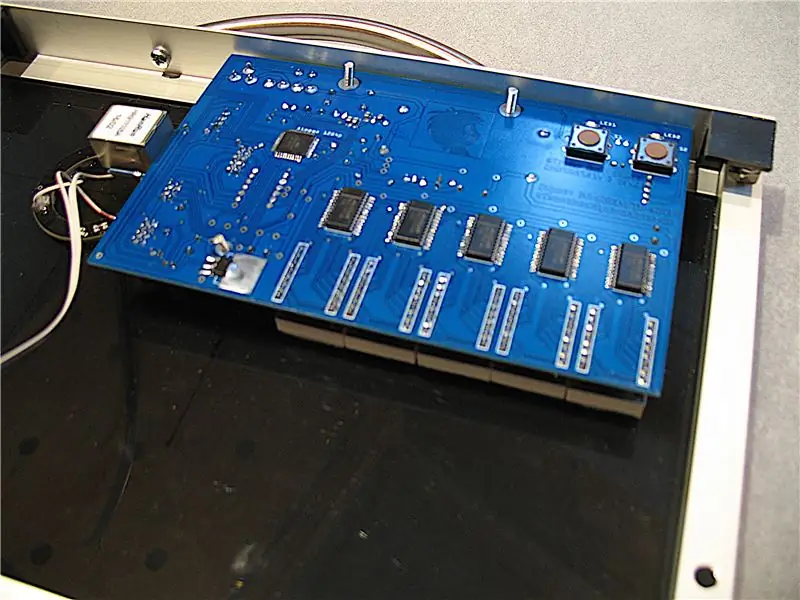

Paso 4: Ensamblaje de la electrónica - Matriz de 8 módulos

Comenzaremos con la barra de matriz inferior. Éste consta de 8 módulos FC-16. Sueldelos juntos para formar una sola línea. Puede utilizar los conectores de clavija de 90 ° incluidos doblándolos en una forma de 180 ° con unos alicates. Recomiendo sujetarlos con un tornillo de banco.

Conecte todos los módulos y suelde uno de los cables planos de 3 polos a la entrada de datos, así como los dos cables trenzados a la entrada de energía.

Cuando suelde los módulos de matriz en la parte superior, NO USE los conectores de clavija hembra provistos. De lo contrario, el módulo será demasiado grueso para caber en el marco. Sin embargo, conserve los conectores, ya que los necesitará para la otra línea de visualización. También asegúrese de que estén orientados correctamente.

Suelde el condensador de 1000 µF al final (salida de datos) de la tira a GND y VCC como un búfer adicional.

Paso 5: Ensamblaje de la electrónica - Anillo WS2812

Suelde el otro cable plano de 3 polos al anillo (el pin central del cable debe estar GND)

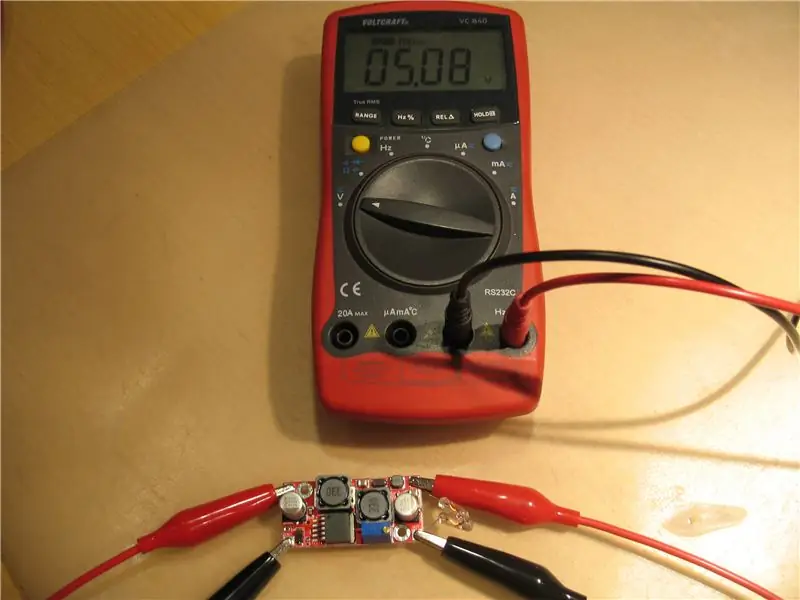

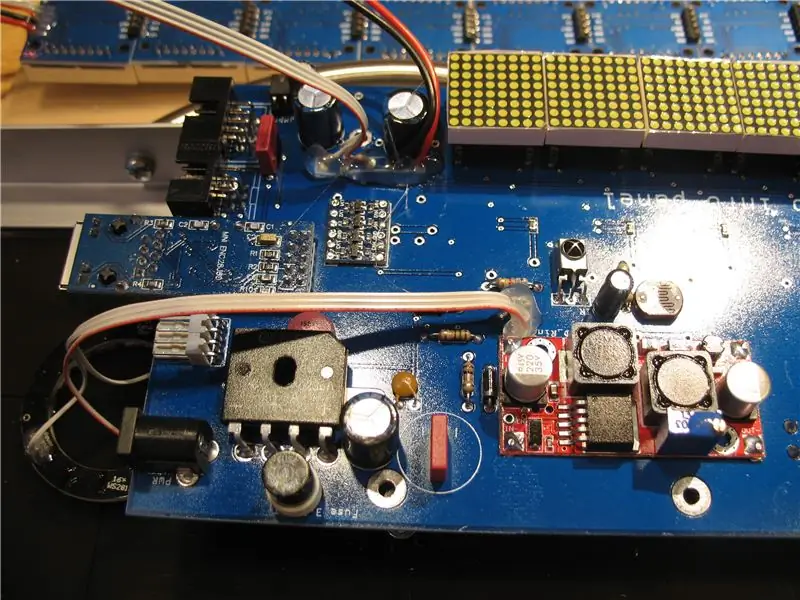

Paso 6: Ensamblaje de la electrónica - Convertidor CC / CC

Prepare el convertidor DC / DC Buck / Boost. Aplique un voltaje decente (12V) a la entrada y ajuste el potenciómetro de ajuste para que la salida sea exactamente 5V. Debe tener una pequeña carga conectada a la salida y tocar varias veces el recortador para asegurarse de que esté configurado correctamente y no salte. Cuando el voltaje de salida sea estable, coloque unas gotas de pegamento en la recortadora para que no se pueda cambiar accidentalmente.

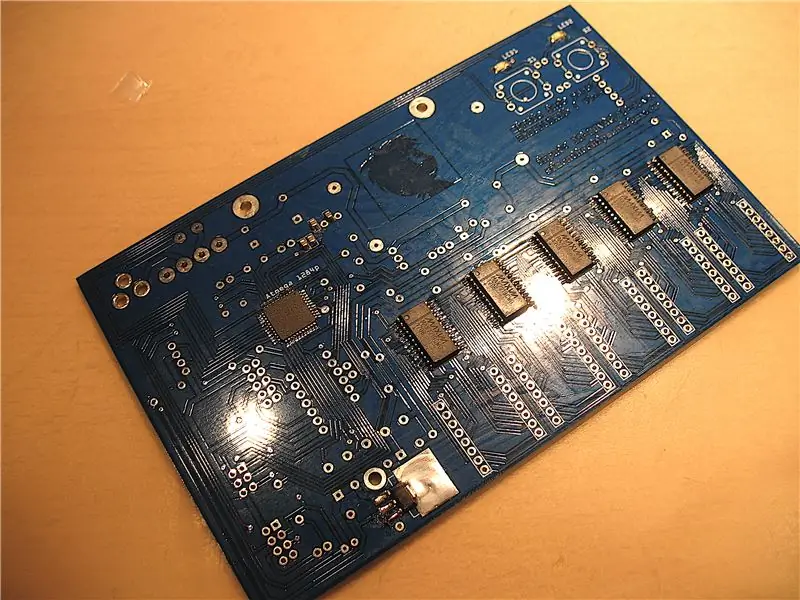

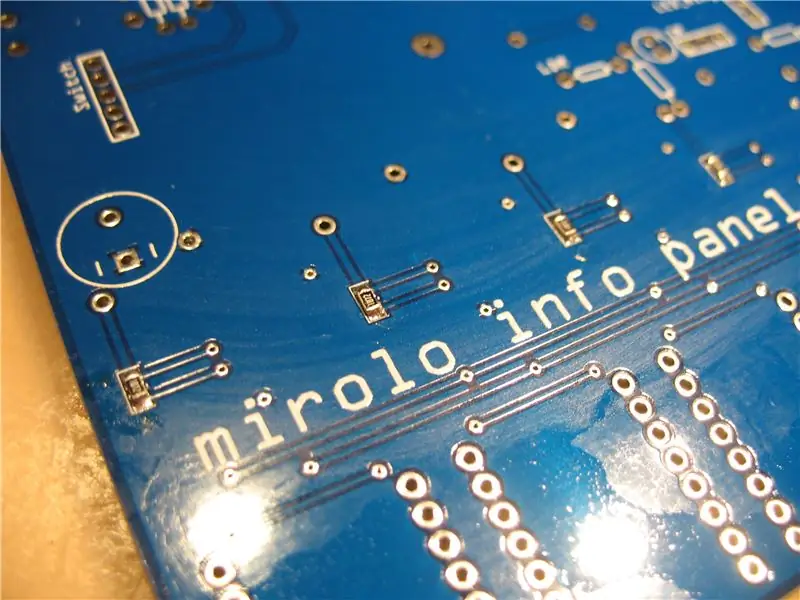

Paso 7: Ensamblaje de la electrónica - Placa base SMD

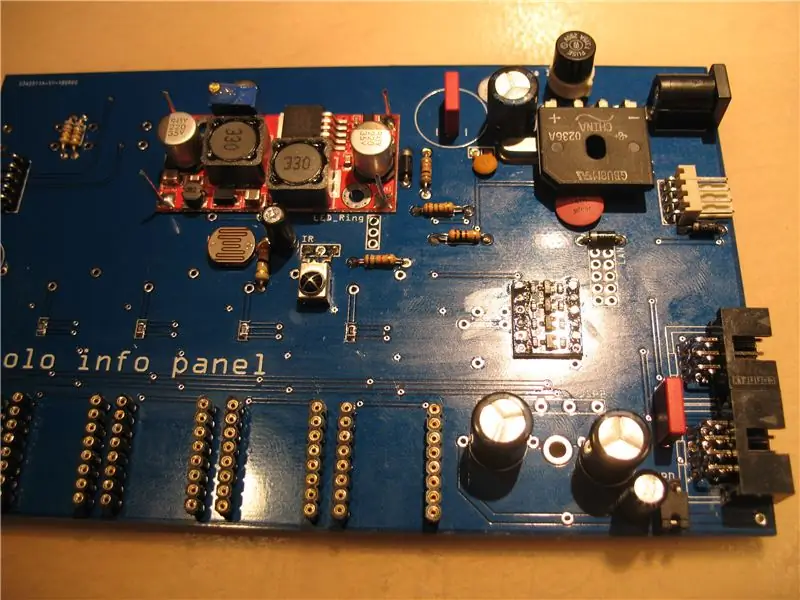

Lo siguiente es la placa base. Suelde primero todos los componentes SMD (no olvide las resistencias en la parte frontal y los LED). En general, se recomienda soldar primero los componentes más pequeños, ya que esto facilitará la soldadura porque puede colocar la placa plana. Si sigue estas instrucciones en el orden correcto, esto no debería ser un problema.

No necesita una estación de soldadura de aire caliente para esto. Solo es necesario para desoldar componentes como el microcontrolador de 44 pines.

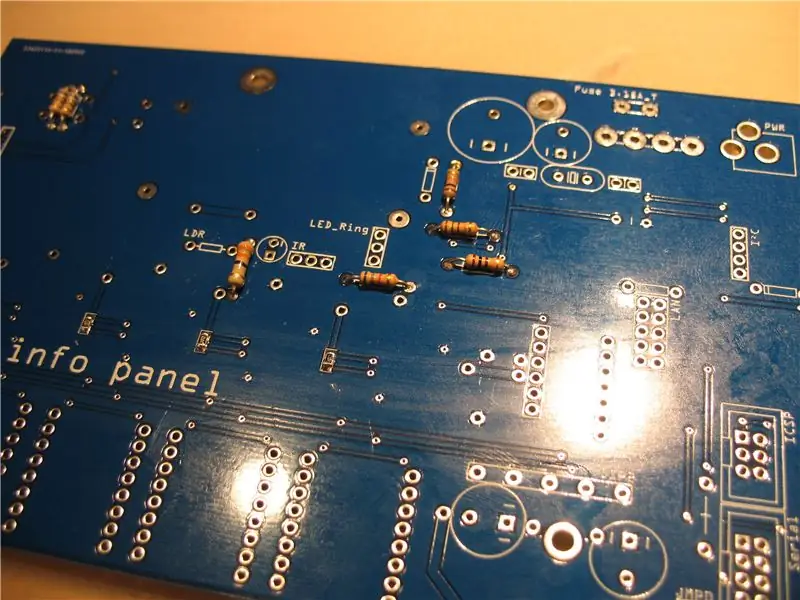

Paso 8: Ensamblaje de componentes electrónicos - Resistencias

A continuación, se encuentran las resistencias y los pequeños condensadores, así como el receptor LDR e IR.

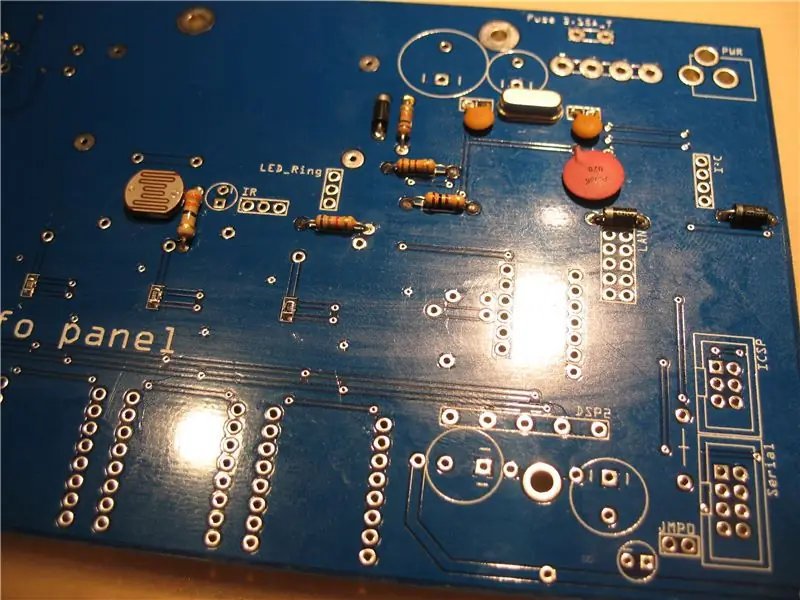

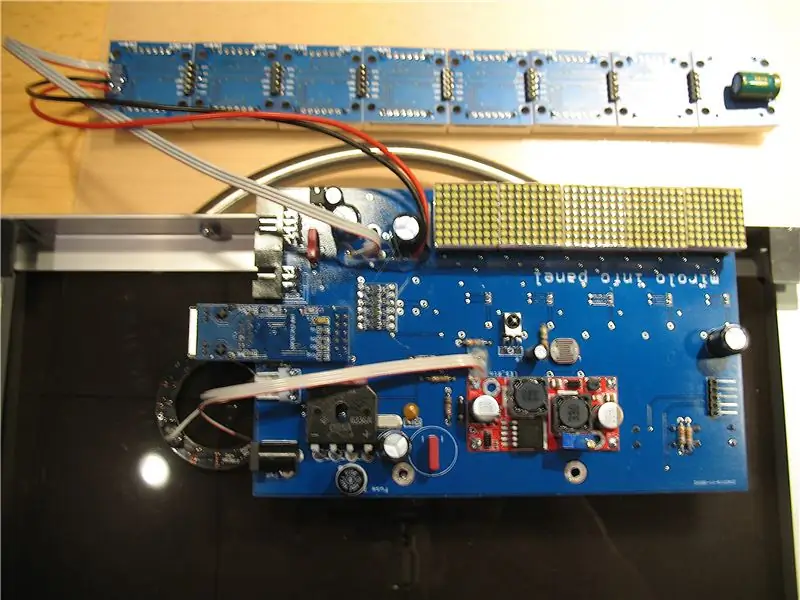

Paso 9: Ensamblaje de la electrónica - Fuente de alimentación de la placa base

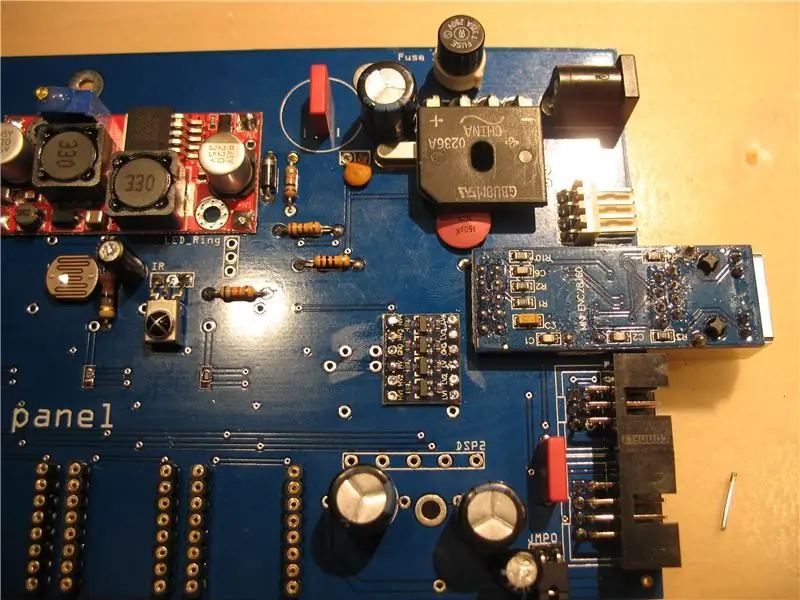

Agregue componentes como el LDR, el fusible y el rectificador, así como algunos condensadores más grandes. Puede soldar el módulo de cambio de nivel de 4 canales directamente en la placa sin los separadores. También agregue aquí los conectores de clavija de precisión hembra que guardó de los módulos FC-16.

Utilice un cable de núcleo sólido para soldar el módulo CC / CC en la parte superior de la placa. Coloque una tira corta de cinta aislante debajo del módulo para evitar que las clavijas del recortador atraviesen la máscara de soldadura de la PCB y creen un cortocircuito a GND. Al soldar el conector de alimentación y el rectificador, coloque la placa en posición vertical sobre un borde (use un tornillo de banco) para que la soldadura fluya alrededor de los contactos. Si lo tiene plano, la soldadura caerá a través de los grandes agujeros y hará un gran lío.

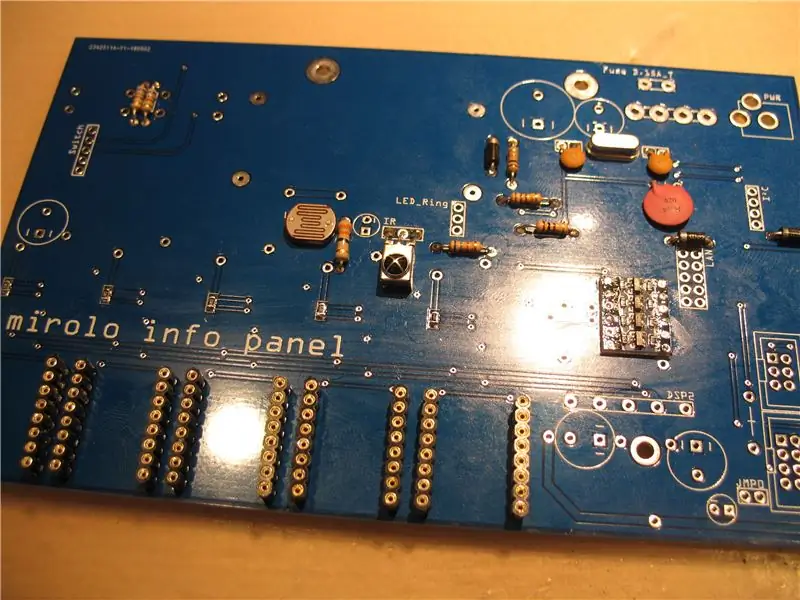

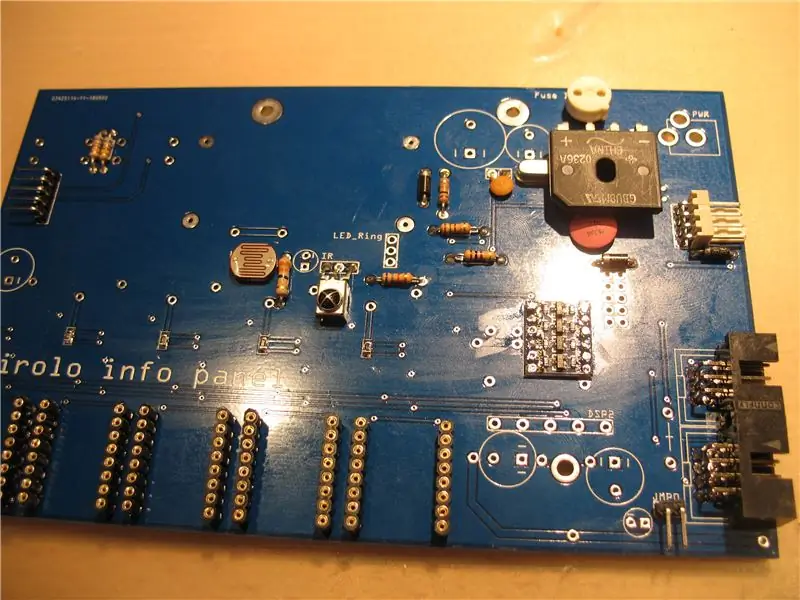

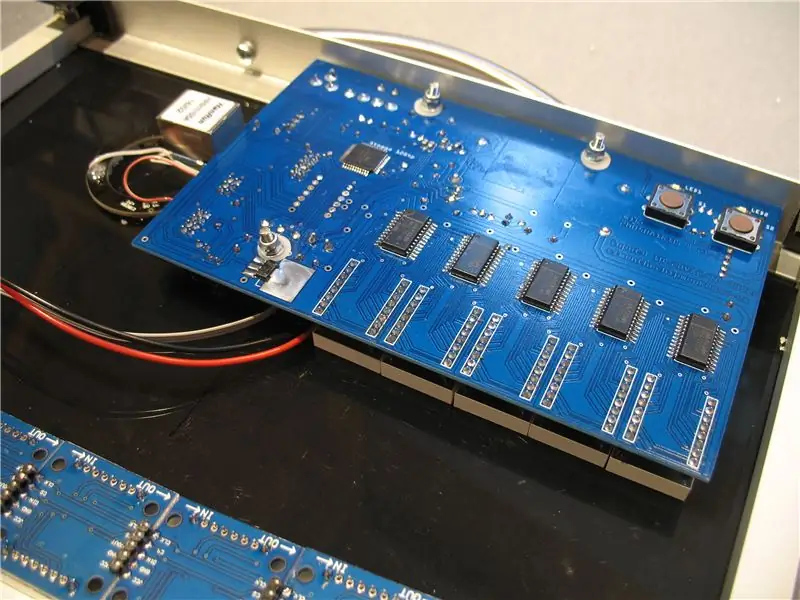

Paso 10: Ensamblaje de componentes electrónicos: módulos y botones

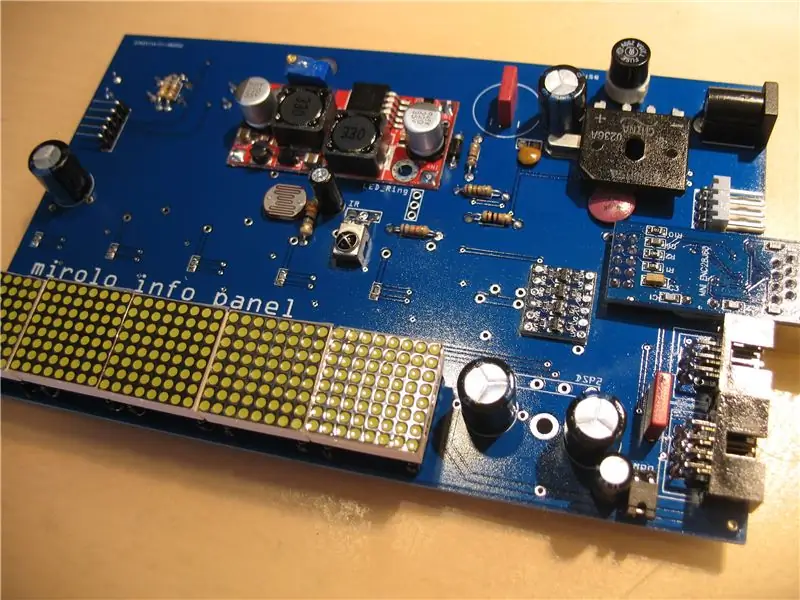

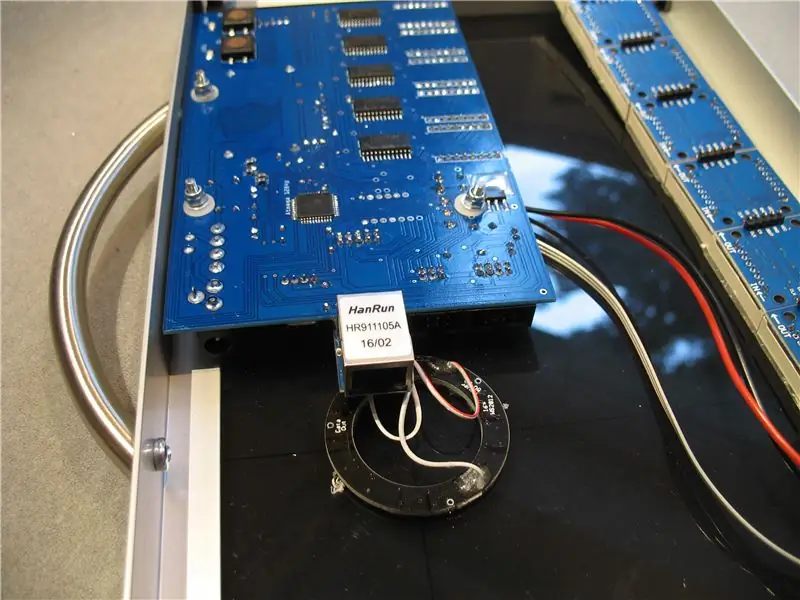

Últimos retoques. Agregue los botones pulsadores y componentes grandes como el módulo LAN y los conectores de caja.

Paso 11: Ensamblaje de la electrónica - Matriz de LED de la placa base

finalmente limpie la placa y elimine cualquier residuo de fundente. La instalación de los módulos LED requiere algo de paciencia, ya que los conectores son muy ajustados. No olvide poner el puente y el fusible.

Paso 12: Ensamblaje de la electrónica - Cargador de arranque de la placa base

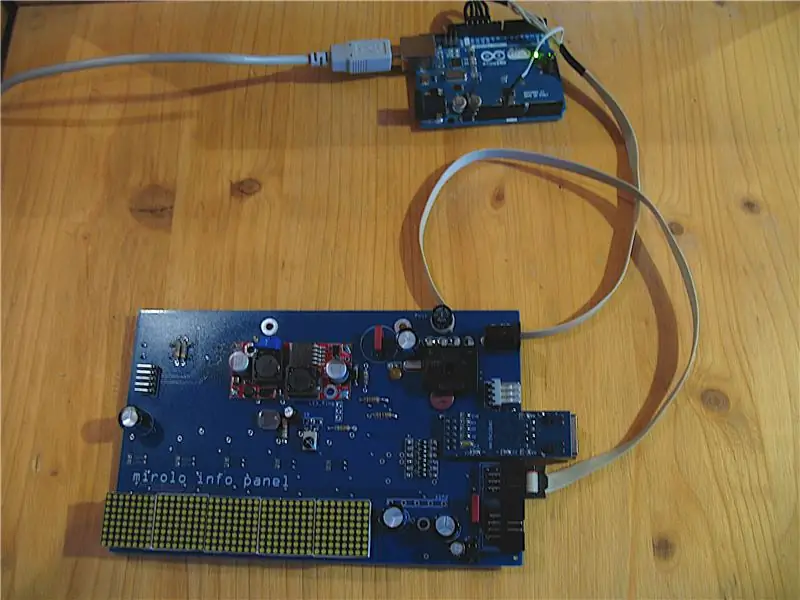

Es hora de probar. Conecte el puerto ICSP a un programador AVR (yo uso uno de mis Arduino UNO) y grabe el cargador de arranque Optiboot incluido con la biblioteca de hardware mightyCore.

Puede encontrar todos los enlaces al software en el archivo Léame.

IMPORTANTE: Grabar el gestor de arranque por primera vez dará como resultado un mensaje de error debido a que algunos fusibles no se configuran correctamente. Desconecte todo y luego intente grabar el cargador de arranque nuevamente después de volver a conectarse. Debería funcionar sin problemas ahora. Si aún encuentra errores, verifique nuevamente todas las conexiones en la placa base.

No continúe hasta completar este paso.

Paso 13: Ensamblaje de la electrónica - Firmware de la placa base

Ahora conecte la interfaz serial y cargue el boceto en la placa. La distribución de pines del conector en serie está diseñada para que se pueda conectar directamente a un módulo USB CP2102.

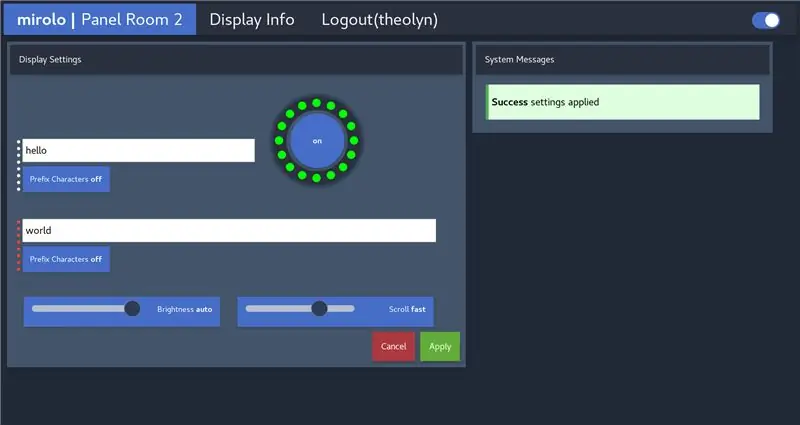

Establezca LOAD_EEPROM en 0 cuando cargue por primera vez. De lo contrario, cargará valores aleatorios de la EEPROM y posiblemente inhibirá el inicio adecuado. Tenga en cuenta que esto dará como resultado que la dirección IP se establezca en 192.168.178.100.

Si la carga funcionó correctamente, los LED de la parte posterior deberían encenderse.

Abra el monitor en serie (115200 baudios) y emita un comando system: reboot. Esto guardará todos los valores en la EEPROM y sobrescribirá cualquier valor aleatorio. Cargue el boceto nuevamente después de eso con LOAD_EEPROM establecido en 1.

A continuación, puede volver a cambiar la dirección IP utilizando el monitor en serie. La placa debería estar funcionando completamente ahora.

Paso 14: Ensamblaje de la electrónica - Prueba de la placa base

En este punto ya puedes probar la placa. Conéctelo a una fuente de alimentación adecuada y debería recibir un mensaje en la línea de la pantalla. También puede conectar un cable LAN a su red y acceder a la página web escribiendo la IP de la pantalla en su navegador web. Asegúrese de que todo funcione correctamente antes de continuar.

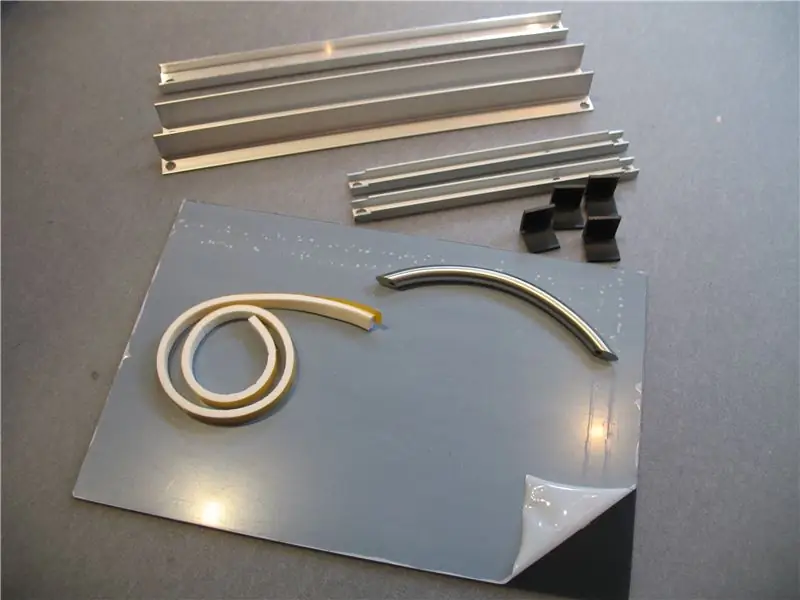

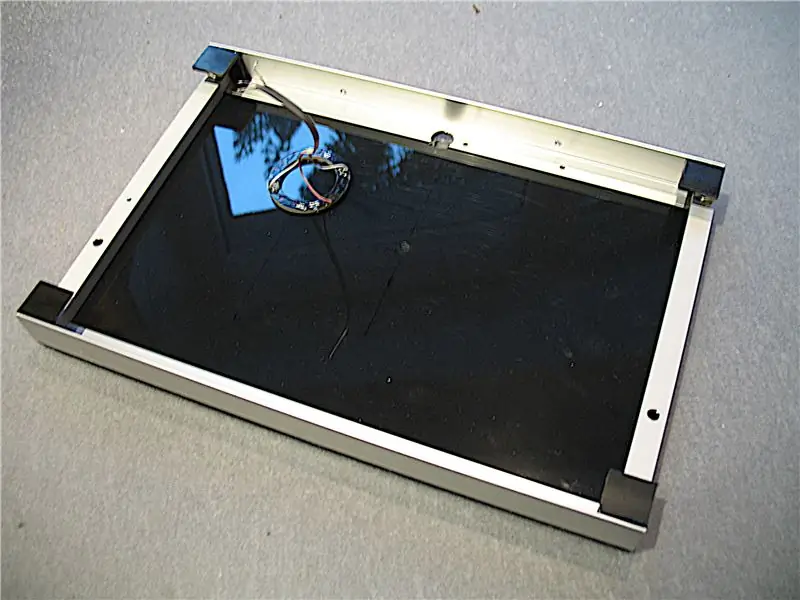

Paso 15: Ensamblaje del marco

Tenga listos los componentes que se muestran arriba.

Paso 16: Montaje del marco - Soportes

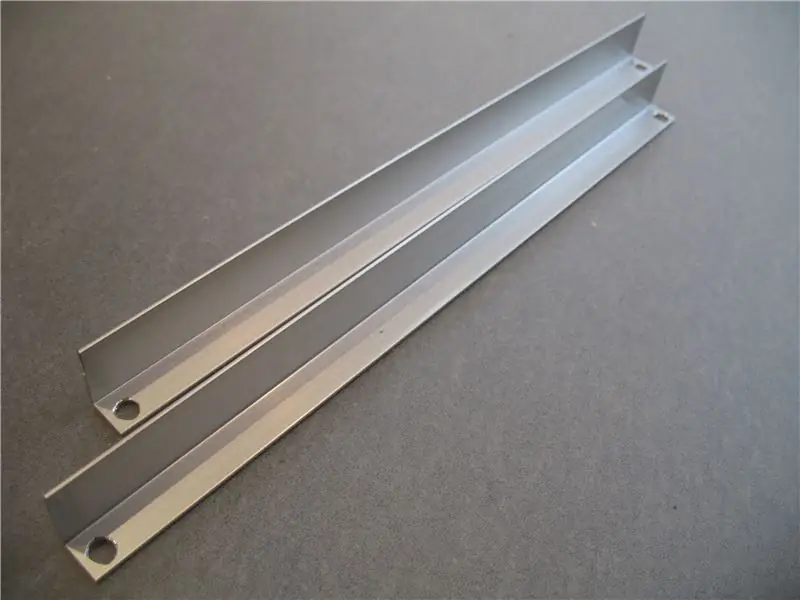

Aplique cinta de doble cara al soporte superior e inferior y péguelas al vidrio acrílico. Asegúrese de que los soportes laterales encajen bien entre ellos y estén alineados con los orificios perforados.

Paso 17: Ensamblaje del marco - Orificios de montaje

Perfore a través del acrílico y asegure todo con los pernos de cabeza plana y las tuercas M6 en las esquinas del marco y asegúrese de que los orificios de montaje M6 roscados estén en la parte inferior de la pantalla. Luego taladre los otros orificios de montaje como se describe en el archivo de dimensiones del marco. Los orificios M3 deben ser avellanados desde el frente. El gran orificio de 12 mm es para acceder al fusible desde el frente. Puede mantener la película protectora exterior sobre el vidrio y dibujar marcas en él.

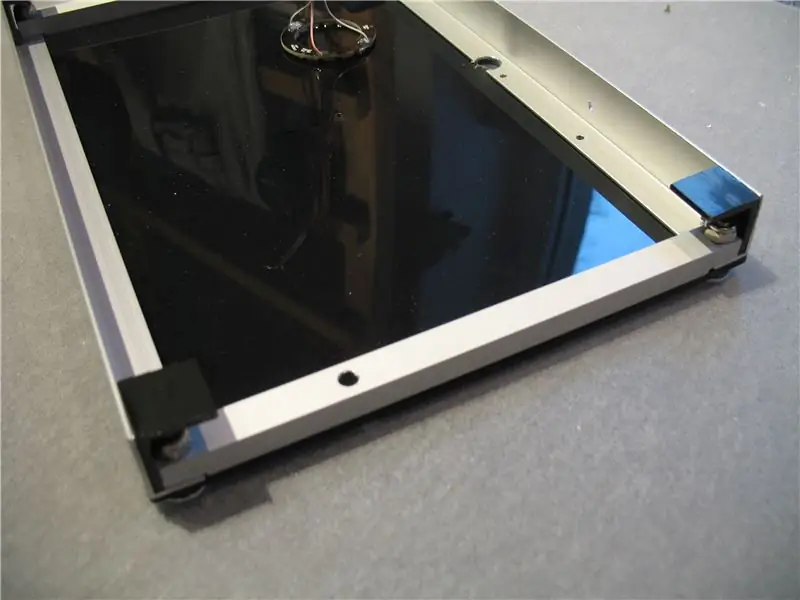

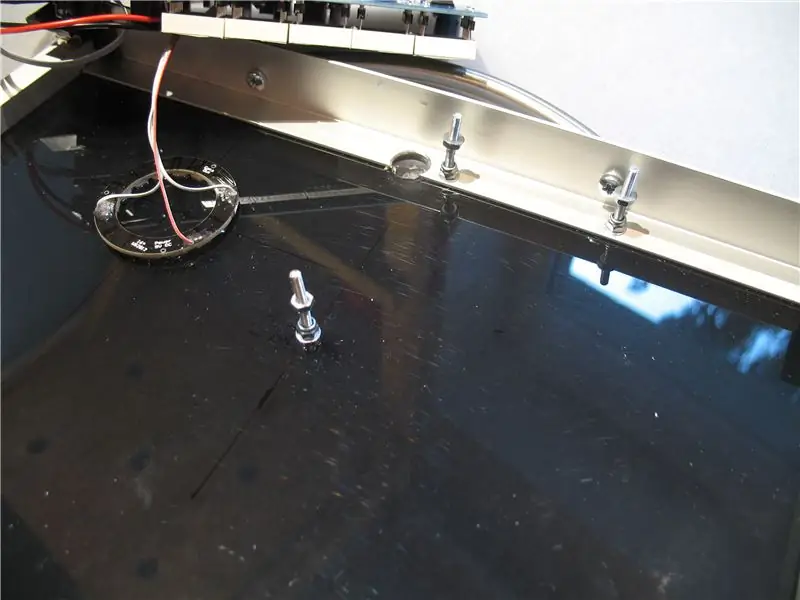

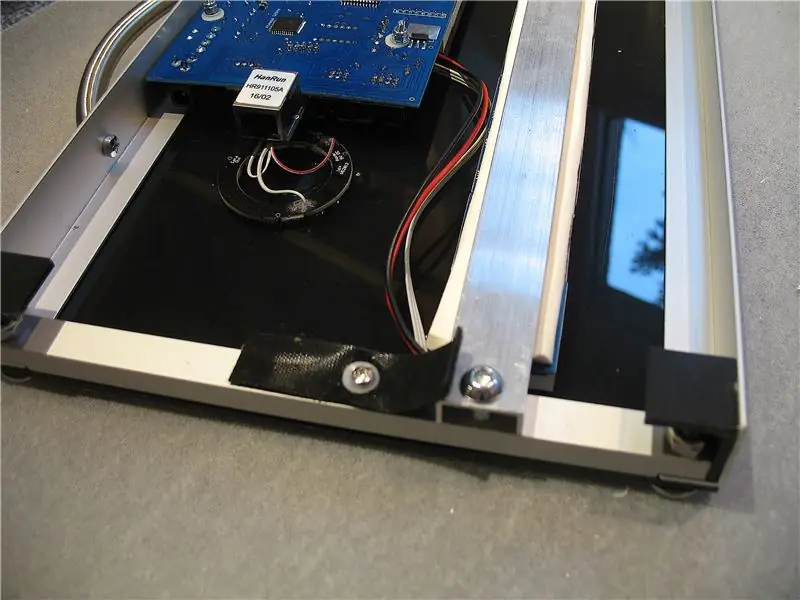

Paso 18: Montaje del marco - Espárragos y LED

Pegue los 4 perfiles en L de plástico en las esquinas del marco (estos son para montar las pantallas en una pared) y atornille 3 tornillos con tuercas y arandelas para montar la PCB. También debe instalar el mango en este punto (asegúrese de que esté ligeramente desplazado hacia el frente para que los tornillos no interfieran con la PCB).

Al pegar el anillo WS2812, asegúrese de que los LED estén correctamente alineados. Poner el LED 0 en la parte superior lo hará más fácil, aunque puede ajustarlo en el software más adelante, ya que admite diferentes posiciones de inicio y orientaciones de anillo.

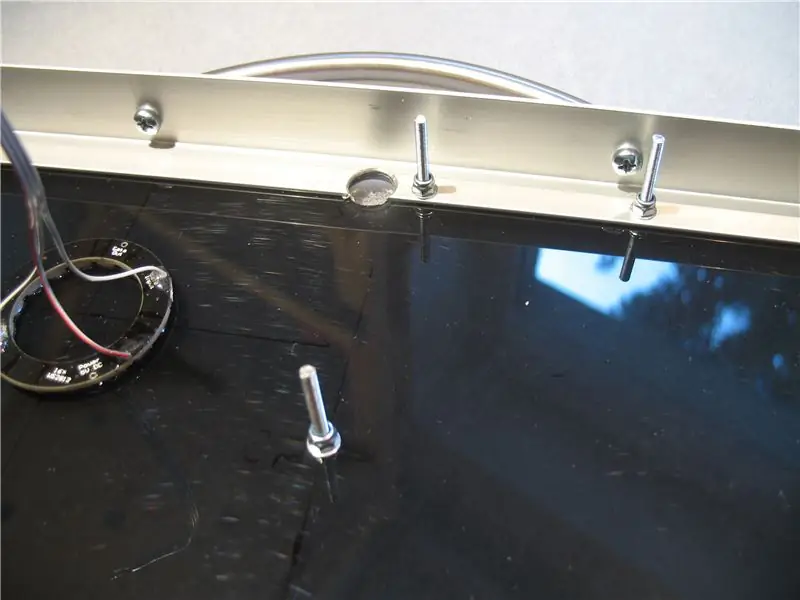

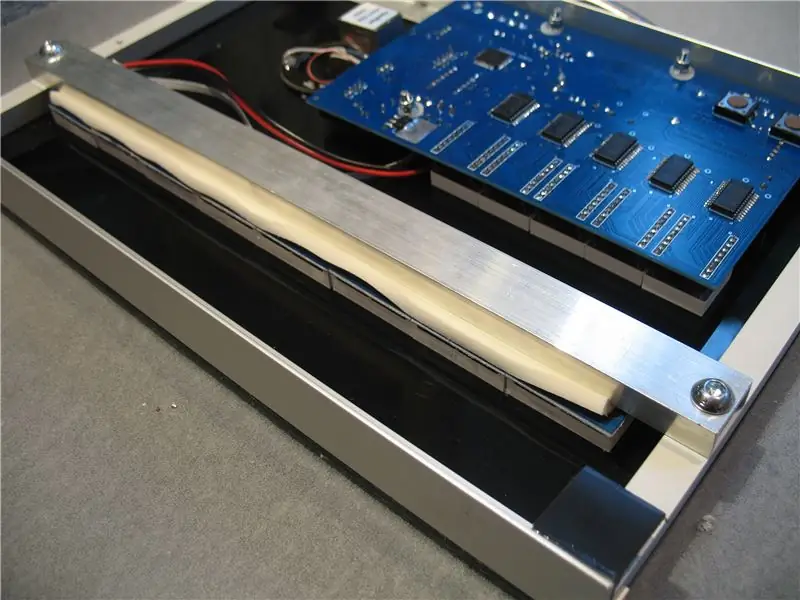

Paso 19: Montaje del marco: ajuste de prueba

Compruebe si la PCB se alinea correctamente con los tornillos de montaje. Si no encajan perfectamente, intente doblarlos con cuidado. Luego suelde el anillo WS2812 y la segunda línea de la pantalla a la placa base y asegure los cables con unas gotas de pegamento caliente.

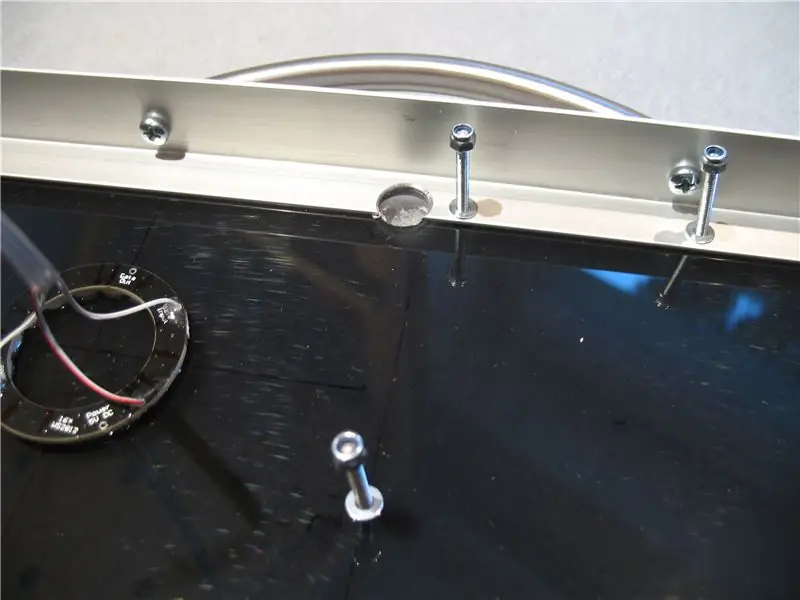

Paso 20: Ensamblaje del marco: instalación de la PCB

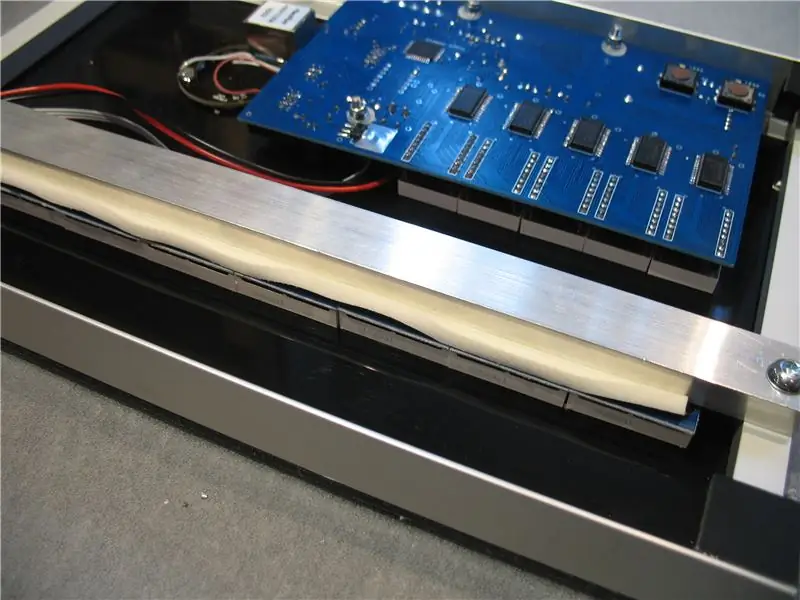

Atornille las tuercas en los pernos y agregue arandelas (sin arandela en el tornillo inferior), luego coloque la PCB en la parte superior y ajuste las tuercas hasta que la placa esté correctamente alineada. Use las arandelas de plástico y metal y algunas tuercas para finalmente asegurar la PCB en su lugar.

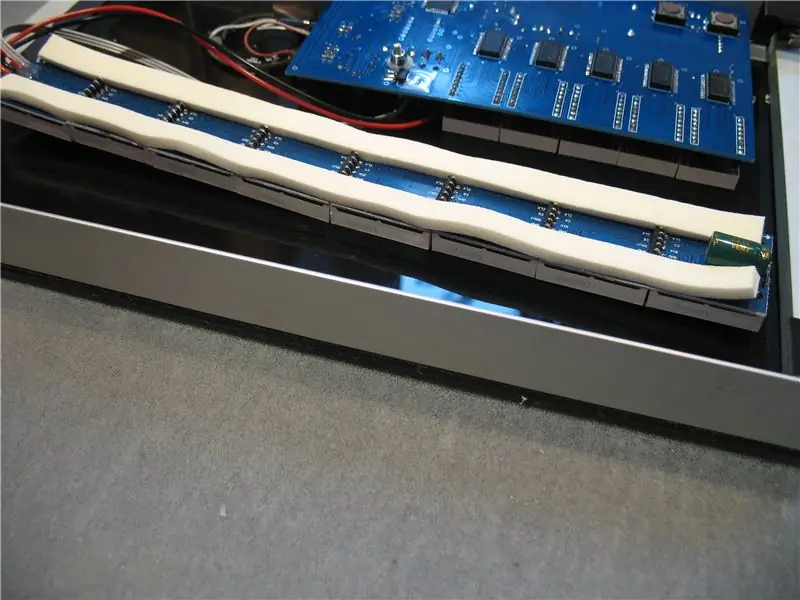

Paso 21: Montaje del marco - Matriz de LED inferior

Agregue el sello de espuma autoadhesivo en los contactos de la línea de la pantalla para evitar cortocircuitos contra el marco y coloque el perfil en U encima de él para que presione la pantalla contra el vidrio frontal. Asegúrelo en su lugar con dos pernos M6 más contra los soportes laterales. Finalmente agregue un trozo corto de Velcro como soporte del cable usando un pequeño tornillo.

Paso 22: Paso final: lo bueno

¿Conoce la sensación de despegar la película protectora de los nuevos dispositivos? Puede hacerlo ahora y disfrutar de su pantalla de información recién ensamblada. Conéctelo, conéctelo a su red y maravíllese con las luces intermitentes.

Si tiene alguna pregunta, comentario o idea de mejora, no dude en ponerse en contacto conmigo.

Recomendado:

Macintosh con pantalla táctil - Mac clásica con un iPad Mini para la pantalla: 5 pasos (con imágenes)

Macintosh con pantalla táctil | Mac clásico con un iPad Mini para la pantalla: esta es mi actualización y diseño revisado sobre cómo reemplazar la pantalla de un Macintosh antiguo con un iPad mini. Este es el sexto de estos que he hecho a lo largo de los años y estoy muy contento con la evolución y el diseño de este. En 2013, cuando hice

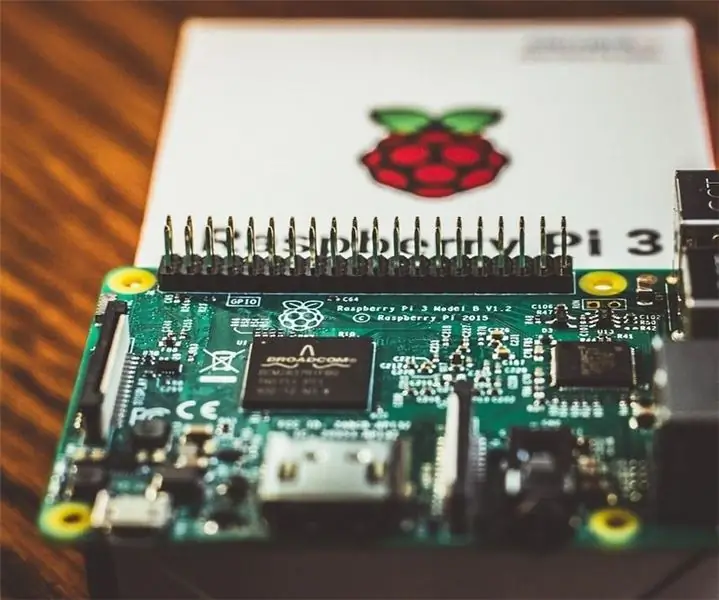

Señalización digital Raspberry Pi: 6 pasos

Señalización digital de Raspberry Pi: este es un sencillo instructible para construir un letrero digital basado en raspberry pi (yo uso el mío en el vestíbulo de mi iglesia) Asumiré que ya tienes algunas habilidades informáticas básicas y sabes algunas cosas sobre la frambuesa pi. difícil y realmente puede mejorar

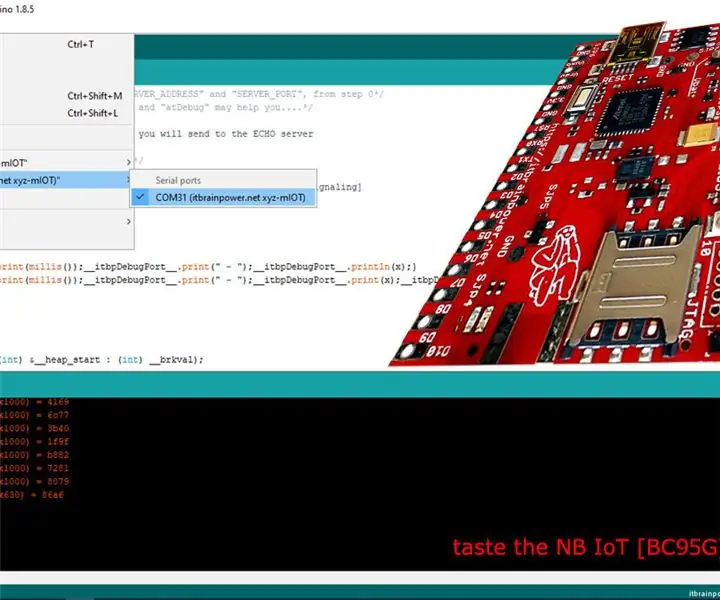

Transmisión de datos NBIoT Cómo usar Shields basados en módem BC95G - Prueba UDP y señalización de estado de red: 4 pasos

Transmisión de datos NBIoT Cómo usar escudos basados en módem BC95G - Prueba UDP y señalización de estado de red: Acerca de estos proyectos: Pruebe las capacidades de la red NB IoT y la transmisión de datos UDP sin procesar usando xyz-mIoT de itbrainpower.net shield equipado con módem Quectel BC95G. 10-15 minutos. Dificultad: intermedia. Comentario: se requieren habilidades de soldadura

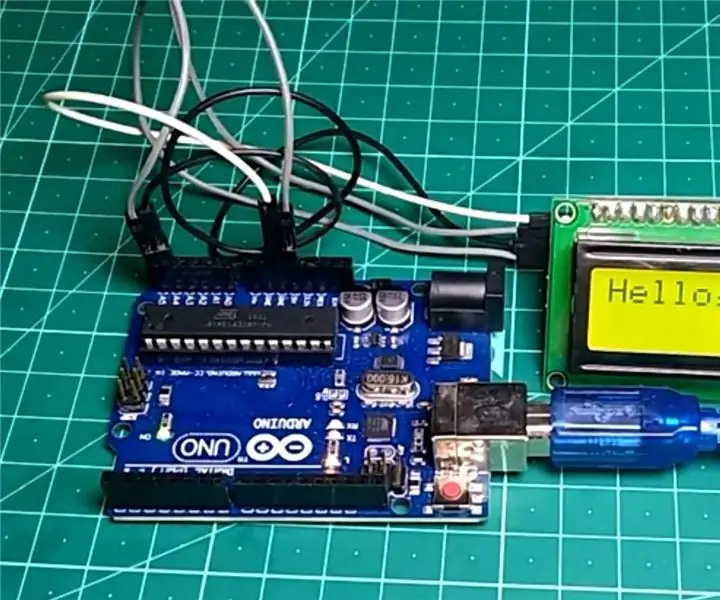

Pantalla LCD I2C / IIC - Use una pantalla LCD SPI para la pantalla LCD I2C usando el módulo SPI a IIC con Arduino: 5 pasos

Pantalla LCD I2C / IIC | Use una pantalla LCD SPI para la pantalla LCD I2C usando el módulo SPI a IIC con Arduino: Hola a todos, ya que una pantalla LCD SPI 1602 normal tiene demasiados cables para conectar, por lo que es muy difícil conectarlo con arduino, pero hay un módulo disponible en el mercado que puede Convierta la pantalla SPI en la pantalla IIC, por lo que solo necesita conectar 4 cables

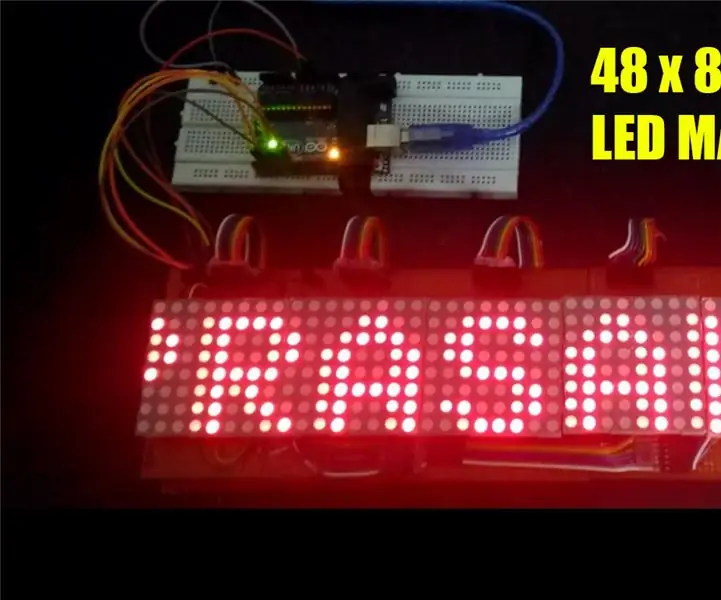

Pantalla de matriz de LED con desplazamiento de 48 x 8 con Arduino y Shift Registers: 6 pasos (con imágenes)

Pantalla de matriz de LED de desplazamiento de 48 x 8 usando Arduino y Shift Registers .: ¡Hola a todos! Este es mi primer Instructable y se trata de hacer una matriz de LED de desplazamiento programable de 48 x 8 usando un Arduino Uno y los registros de desplazamiento 74HC595. Este fue mi primer proyecto con una placa de desarrollo Arduino. Fue un desafío que se me dio