Tabla de contenido:

- Paso 1: descripción general del diseño

- Paso 2: Diseño CAD 3D

- Paso 3: Impresión 3D de piezas, imprimación, pintura

- Paso 4: descripción general del hardware

- Paso 5: descripción general de las piezas impresas en 3D

- Paso 6: preparar la base

- Paso 7: Prepare el brazo de tono

- Paso 8: Prepare el lado A, el lado impulsado por motor de CC

- Paso 9: Ensamble los cables del motor de CC y del eje

- Paso 10: Ensamble el lado B

- Paso 11: Colocar el lado B en la base y asegurar todo

- Paso 12: Terminando el lado A

- Paso 13: Prepare la electrónica

- Paso 14: Ensamble las piezas finales

- Paso 15: ¡Disfruta tu vinilo de una manera elegante

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

No soy un experto en nada relacionado con el audio, y mucho menos en tocadiscos. Por lo tanto, el objetivo de este proyecto no era crear un audio de la mejor calidad y una salida de alta tecnología. Quería crear mi propio tocadiscos que creo que es una pieza de diseño interesante. Dos objetivos principales fueron:

- Posición vertical del vinilo y una visión clara del propio disco.- Posibilidad de reproducir ambas caras del disco automáticamente una tras otra sin acciones adicionales.

Paso 1: descripción general del diseño

Comencé el diseño del tocadiscos dibujando algunas vistas frontales y laterales en 2D de la forma principal. Como quería mostrar el vinilo verticalmente y poder girarlo sin sacarlo, el diseño tiene una función giratoria. El vinilo puede girar 180 grados sobre el eje vertical. No quería usar varios brazos de tono o un diseño complicado. El concepto es que el brazo se aparta para dejar que el vinilo gire. Elegí una forma de triángulo simple para continuar con el diseño.

Hice un modelo en papel a escala 1: 1. De esta manera pude determinar las medidas aproximadas. La tercera imagen muestra este modelo. La forma principal consta de dos partes principales. La base, que alberga el controlador y los botones y la parte superior. Esta parte superior puede girar sobre un eje vertical y sujeta el vinilo en su centro. El diseño no es completamente vertical. Tiene un ángulo de 5 grados hacia atrás. De esta manera, el futuro brazo todavía puede ejercer cierta presión sobre el vinilo por gravedad.

El siguiente paso fue determinar qué componentes se necesitaban y cuál será el diseño general del sistema. La tercera imagen muestra esta descripción general. Usé un brazo de un tocadiscos de segunda mano, un modelo AKAI sólido. Además, el motor de CC fue rescatado de un viejo tocadiscos.

La descripción general muestra un motor para hacer girar el vinilo, un motor paso a paso para girar el disco y algunos componentes para controlar la unidad y ayudar a automatizarla. El prototipo final aún no está automatizado. Tendré que dedicar más tiempo a programar con el IDE de Arduino. Por ahora, el disco gira y reproduce audio, pero el brazo y el volteo del disco se controlan a mano por ahora.

Debido a que utilicé algunas piezas extraídas de tocadiscos antiguos, este diseño no es adecuado para todos. Si quieres hacer el tuyo propio, debes poder hacer tu propia versión. Otro hardware requiere otros diseños. Es importante poder crear sus propios archivos CAD.

Paso 2: Diseño CAD 3D

Una vez que tuve una idea de las funciones requeridas y el hardware, comencé a diseñar todo en CAD. Como quería desafiarme a mí mismo, creé muchas piezas personalizadas para mi impresora 3D. El diseño es compacto y está repleto de componentes. Es conveniente modelar hardware como motores en el ensamblaje para asegurarse de que todo encaje.

El principal desafío para mí fue reducir las RPM del motor de CC al eje motriz. Como puede ver en parte en la segunda imagen, reduje de 2000 a 33, 3 RPM creando dos reducciones. Reducir el voltaje en el motor también ayudó.

Todas las piezas que diseñé están disponibles en formato STL en thingiverse:

Modelos STL

Por ahora, solo conduciré activamente el motor de CC con un módulo Arduino / motorshield. Una versión futura de mi diseño tendrá un mecanismo de giro automatizado y un brazo automatizado. Primero, quería el núcleo del diseño justo antes de pasar a programar diferentes componentes.

Paso 3: Impresión 3D de piezas, imprimación, pintura

Dado que la impresión 3D con filamento de plástico no proporciona una superficie lisa y agradable, es muy satisfactorio terminar las piezas que están a la vista. Requiere algo de esfuerzo y paciencia, pero merece la pena.

Lijé mis partes externas con la rejilla 120 antes de colocar la masilla para madera. Alise la masilla, déjela secar, lije, imprima, lije y hágalo de nuevo. Depende del acabado que busques. Lijé las partes principales hasta una cuadrícula de 600 antes de aplicar la pintura amarilla final. Usé un pequeño cepillo de rodillo para obtener un buen acabado. Dado que el amarillo es un color claro, necesitaba aplicar al menos 4 capas antes de que se viera bien.

Asegúrese de usar laca a base de agua si su imprimación es a base de agua.

Paso 4: descripción general del hardware

A. Patas antivibraciones de goma. *B. Tubo de cobre de 80 mm de largo y 12 mm de diámetro. Este tubo se utilizará como eje vertical en el compartimento de la base. C. 1 rodamiento, agujero de 3 mm, diámetro de 10 mm. 3 rodamientos, 8 mm de diámetro, 22 mm de diámetro. Tuercas y tornillos m8 D. Una cantidad suficiente de m3 de tornillos y tuercas. La mayoría de ellos requieren una longitud corta, como un hilo de 9 mm. Motor de corriente continua. Un motor silencioso es imprescindible. Este motor funciona como máximo 8 V con 2000 RPM. * F. Motor paso a paso Nema 16. Se utiliza para impulsar el mecanismo de giro del vinilo. Cualquier motor paso a paso con cierto par de descenso será suficiente. El motor paso a paso está equipado con una polea GT2 de 20 dientes para conectarlo a la correa GT2. Eje provisto de resorte. Este eje proviene del eje central de una plataforma giratoria. * H. Montaje del brazo de tono. El brazo que salvé de un tocadiscos AKAI tiene una bonita curva que era necesaria para mi diseño. Todos los cables todavía están conectados. Cuando los tulipanes están conectados a un amplificador, generará el sonido. El brazo tiene un cartucho razonablemente nuevo. * I. Botones de entrada. Para operar el tocadiscos, algunos botones son útiles. Para mi diseño, seleccioné dos pulsadores y un potenciómetro para entrada analógica. Cinturón GT2 de 280 mm y dos cinturones elásticos. Estas piezas se utilizan para impulsar determinadas piezas. Un cinturón de goma es en realidad uno de Lego. Correas similares a esta se usaban a menudo en reproductores de cinta. Arduino equipado con adafruit motorshield V2 y conectado a un controlador paso a paso drv8825. Fuente de alimentación. Usé una fuente de alimentación de 12V que puede proporcionar un máximo de 1.5A. Ejecuto mi motor paso a paso a alrededor de 1A y el motor de CC no usa tanta energía, por lo que esta pequeña fuente de alimentación funcionará. Asegúrese de no sobrecargar su hardware. Mi motor de CC solo obtiene alrededor de 6 V a través del protector de motor programado.

* Parte rescatada de varios tocadiscos antiguos.

Paso 5: descripción general de las piezas impresas en 3D

A. La base B. Lado B. C. El lado A. sostiene la reducción y el motor de CC para hacer girar el vinilo. D. Eje del brazo de tono. El brazo está articulado a esta parte para moverse hacia arriba y hacia abajo. Soporte de eje de brazo de tono. Esta parte conecta el eje del brazo a la base. También permite que el brazo gire alrededor del eje. F. Soporte de motor paso a paso G. Soporte de vinilo lateral A. Los soportes de vinilo del lado A y del lado B están equipados con imanes que se atraen entre sí. El disco de vinilo se sujeta entre estos. El soporte del lado A es el impulsado. H. Soporte de vinilo lateral B I. Acoplador. Esta pieza sujeta los lados a la base y puede girar alrededor de su eje. Montaje del motor. Esta parte empuja sobre el motor de CC para conectarlo al lado A. K. Gran equipo. Reduce las RPM del motor al eje motriz. L. Polea grande y engranaje pequeño. Esto es parte de la reducción de la unidad. Tiene un cojinete de 22 mm de diámetro para permitirle girar libremente. Polea dentada. Esta polea sujeta el acoplador y los lados a la base con insertos de pernos de 10 m3. Es impulsado por la correa GT2 del motor paso a paso. Esta pieza puede girar el vinilo del lado N. Cubierta del eje del lado B. Cubre el extremo del eje en el lado B. O. Mando frontal que se conecta al potenciómetro P. Cubierta del eje del lado A. Cubre el extremo del eje en el lado A.

Utilizo un total de 14 imanes de neodimio en mi diseño para que las piezas se peguen. ¡Asegúrate de acertar con los postes! Deben estar en la misma dirección del eje horizontal y vertical del diseño total. Mis imanes tienen un tamaño de 8 x 2 mm.

Paso 6: preparar la base

Empecé con la base del plato giratorio vertical. Comience pegando los imanes. Cualquier pegamento plástico para modelar estará bien. Asegúrese de que los polos se dirijan en la misma dirección en el eje vertical.

En segundo lugar, coloque todas las tuercas m3 requeridas en su lugar. Estos proporcionarán función si luego instalamos el brazo.

El motor paso a paso puede colocarse en su lugar y atornillarse sin apretar en la parte inferior y superior de la base.

Coloque los botones en el frente de la base. Mis botones aún no funcionan, así que los sacaré y soldaré algunos cables si mi diseño llega a la siguiente etapa.

Paso 7: Prepare el brazo de tono

El brazo es el componente clave en un tocadiscos. Esto "lee" el registro que produce el sonido. Por eso es importante entenderlo. El siguiente enlace proporciona información clara y agradable sobre cómo se comporta una aguja en el vinilo y cómo ajustarla correctamente:

Cómo equilibrar un brazo fonocaptor

La aguja solo puede aplicar varios gramos de fuerza sobre el vinilo; de lo contrario, ambos pueden dañarse. Equilibrar un brazo posicionado casi verticalmente es difícil, ¡pero preste atención! La mayoría de los brazos de tono se colocan horizontalmente. Debido a que mi brazo tiene una curvatura, ajusté la parte trasera del brazo para que tuviera un ángulo que proporcionara un mejor centro de masa en el eje vertical.

Nuevamente, preste atención a ajustar el brazo del tono correctamente.

Paso 8: Prepare el lado A, el lado impulsado por motor de CC

El lado A impulsa el disco de vinilo una vez que se completa. Es un montaje importante y ayuda si todas las piezas tienen las dimensiones adecuadas y no se muelen entre sí.

Para comenzar, se debe seleccionar un eje de metal adecuado y colocarlo en el cojinete superior en el lado A. En este eje se coloca una polea pequeña con la primera correa de goma más pequeña. Asegúrese de que la banda esté instalada alrededor de la polea antes de asegurar el eje en su lugar. Esta es una parte en la que debes ser creativo contigo mismo con las partes que tienes. Asegúrese de que funcione sin problemas con un poco de grasa y que el eje funcione recto. Un eje que se tambalea puede causar problemas al reproducir un disco.

Después de eso, instale los imanes. Esta vez, asegúrese de que quieran pegarse a la base cuando coloque el lado A en la base.

Coloque las tuercas m3 y asegure el motor de CC en su lugar. Dependiendo de su motor, es posible que desee instalar un material gomoso entre el motor y el componente lateral. Esto puede reducir los sonidos de vibración que podría producir el motor.

Atornille los dos pernos M8 con sus engranajes correspondientes en su lugar. Asegúrese de que la polea debajo del engranaje grande agarre y se conecte con la correa de goma conectada al eje superior. Coloque la correa final en el motor de CC.

Paso 9: Ensamble los cables del motor de CC y del eje

Se puede usar una pieza recta de tubería de cobre para crear un eje giratorio en la base. Crea un punto de pivote para los dos lados conectados a través de la parte gris del acoplador. Perforé dos agujeros en los lados para pasar los cables del motor de CC.

La polea dentada grande debe colocarse sobre el tubo de cobre antes de pasar los cables. La correa GT2 encaja alrededor de la polea.

Puede que sea necesario manipular el violín, pero tirar de un cable metálico delgado desde la parte inferior conectado a estos cables ayudará.

Una vez que todo esté en su lugar, el acoplador se puede cargar con tuercas de 10 m3 desde la parte superior. No derribe el conjunto todavía, o se caerán.

Paso 10: Ensamble el lado B

El montaje del lado B es realmente sencillo. El eje está equipado con un resorte que empuja el soporte de vinilo B hacia adelante.

Asegúrese de que los lados internos de los imanes atraigan el soporte de vinilo opuesto A.

Una vez que el eje se aseguró con una abrazadera, pegué el botón de retroceso al eje (¡y solo al eje!) Con un poco de pegamento de dos componentes que puede pegar metal al plástico.

Compruebe si las piezas móviles funcionan libremente y lije y / o engrase si es necesario.

Paso 11: Colocar el lado B en la base y asegurar todo

Una vez que se completan ambos lados, el lado B se puede incluir en el ensamblaje principal.

Apriete la correa GT2, asegure el motor paso a paso e inserte los pernos m3 en la parte inferior de la polea grande. Una vez que estos estén atornillados en las tuercas en la parte del acoplador, todo debe mantenerse en su lugar firmemente, pero los lados deben poder girar alrededor del eje del eje de cobre.

Paso 12: Terminando el lado A

Termine el lado A colocando el soporte de vinilo. Nuevamente, esta parte contiene imanes cuyos polos deben estar orientados en la misma dirección. No es necesario pegar esta parte. Debe encajar perfectamente en el eje motriz.

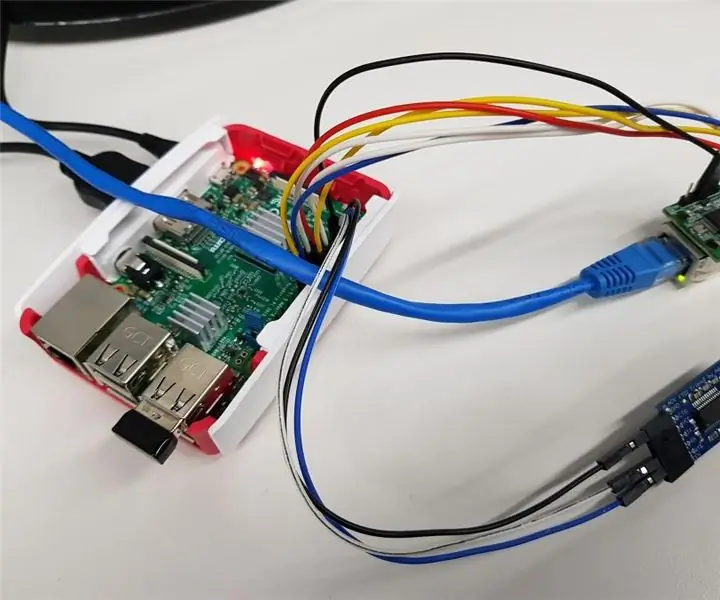

Paso 13: Prepare la electrónica

Dado que todavía estoy averiguando cómo usar el Arduino de la mejor manera en este diseño, no entraré en detalles sobre los componentes que podrían ser necesarios. Los botones todavía no están conectados y no hay un bucle de retroalimentación. Este es un trabajo para el futuro cercano. Sin embargo, el único componente que utilizo para impulsar el motor de CC es el protector del motor Adafruit V2. Una página de información muy elaborada está disponible en su sitio web:

Motorshield V2

También conecté una placa de controlador DRV8825 al arduino para controlar el motor paso a paso. Son ideales para controlar un paso a paso de forma segura y precisa. Se podría usar el protector de motor para controlar el motor paso a paso, pero depende de la corriente que consume el motor paso a paso. Yo mismo hice estallar la mitad del escudo del motor porque mi motor paso a paso consumía demasiada corriente. Siempre investigue sobre lo que requiere su hardware y de lo que es capaz.

La información de descenso en el controlador paso a paso se puede encontrar en:

Driver Polulu drv8825

Paso 14: Ensamble las piezas finales

Para terminar, conecta unos pies de goma a la base. La amortiguación de las vibraciones de la superficie sobre la que se apoya puede ayudar a reducir el ruido en la señal de audio.

Asegúrese de que el brazo pueda moverse libremente dentro de la base y deshacerse de cualquier cableado innecesario.

Una vez que haya limpiado todo, atornille la parte posterior en la base. Pase los cables de alimentación y de audio por la parte inferior o cree un nuevo orificio si es necesario.

Coloque las últimas piezas para cubrir las llagas en los ojos y listo.

Paso 15: ¡Disfruta tu vinilo de una manera elegante

¡Finalmente, disfruta de tu vinilo de una manera nueva!

Tenga cuidado con sus registros. Un brazo desequilibrado puede dañar su vinilo mientras toca. ¡Siempre asegúrese de que su brazo esté correctamente equilibrado y que el disco no golpee su dispositivo en alguna parte!

Se pueden encontrar más cosas mías en:

Thingiverse

Etsy

Primer Premio en el Concurso de Audio 2018

Recomendado:

Plataforma base de IoT con RaspberryPi, WIZ850io: Controlador de dispositivo de plataforma: 5 pasos (con imágenes)

Plataforma base de IoT con RaspberryPi, WIZ850io: Controlador de dispositivo de plataforma: conozco la plataforma RaspberryPi para IoT. Recientemente, WIZ850io fue anunciado por WIZnet. Así que implementé una aplicación RaspberryPi mediante la modificación del SW de Ethernet porque puedo manejar un código fuente fácilmente. Puede probar el controlador de dispositivo de plataforma a través de RaspberryPi

Plataforma giratoria de productos - NodeMCU: 12 pasos

Tocadiscos de productos - NodeMCU: ¡Hola, creadores! El tocadiscos de productos es una tendencia que está comenzando a despegar cuando se trata de paisajes y tomas de acción, pero para la fotografía de productos, la fotografía de 360 grados es algo que es un poco más común. Al capturar una toma de un producto

Impresionante plataforma giratoria fácil para mostrar sus proyectos: 5 pasos

Impresionante plataforma giratoria fácil para mostrar sus proyectos: en mi canal de YouTube, también hago reseñas de algunos productos, por lo que siempre quise hacer una buena plataforma giratoria para mostrar nuevos productos. Como todas las cosas que hago, quería hacerlo lo más simple posible. Entonces solo se usaron 3 componentes. Síguenos y vamos a

Cómo hacer una lámpara de escritorio giratoria con motor de CC: 5 pasos (con imágenes)

Cómo hacer una lámpara de escritorio giratoria con motor de CC: esta es una forma simple y efectiva de construir una lámpara giratoria brillante que no necesita maquinaria compleja o pesada, se puede colocar sobre su escritorio o en la sala de estar, este es un elemento personalizable lo que significa que puedes usar tu propio color de luz o puedes hacer

Diseño de PCB con pasos simples y sencillos: 30 pasos (con imágenes)

Diseño de PCB con pasos simples y sencillos: HOLA AMIGOS Es un tutorial muy útil y fácil para aquellos que desean aprender el diseño de PCB