Tabla de contenido:

- Suministros

- Paso 1: Ensamblaje de la caja

- Paso 2: Montaje de la cabeza LED

- Paso 3: PCB principal

- Paso 4: circuito del codificador

- Paso 5: Circuito de suministro de energía de corriente constante

- Paso 6: circuito de administración de energía

- Paso 7: circuito de protección contra fallas

- Paso 8: Montaje

- Paso 9: cable de alimentación USB

- Paso 10: Opción de modulación y acoplamiento de fibra

- Paso 11: Encendido de varios LED

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

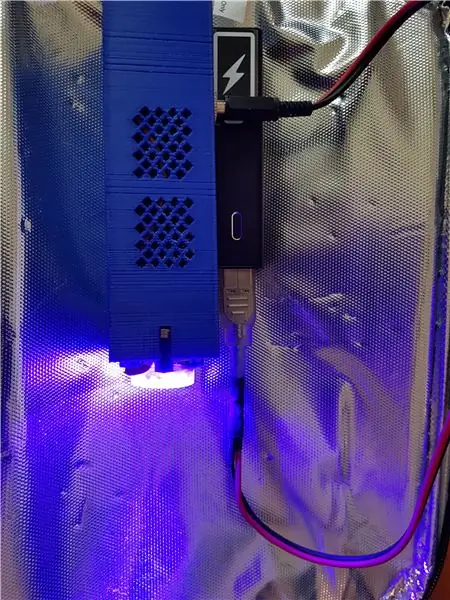

Nombrada en honor a Auguste Dupin, considerado el primer detective ficticio, esta fuente de luz portátil funciona con cualquier cargador de teléfono USB de 5V o fuente de alimentación. Cada cabezal de LED se engancha magnéticamente. Utilizando leds estrella de 3 W de bajo coste, refrigerados activamente por un pequeño ventilador, la unidad es compacta pero ofrece una amplia gama de longitudes de onda de alta intensidad. Por supuesto, también admite LED blancos para iluminación a todo color.

Las imágenes aquí muestran una salida a 415nm, 460nm, 490nm, 525nm, 560nm y 605nm.

Sin embargo, los LED utilizados son 365nm, 380nm, 415nm, 440nm, 460nm, 490nm, 500nm, 525nm, 560nm, 570nm, 590nm, 605nm, 630nm, 660nm y 740nm. También se muestran un LED 'blanco de luz diurna' y un LED PAR de espectro completo que produce una luz rosa sin componente verde, destinado principalmente a aplicaciones hortícolas.

Alimentado por una fuente de corriente constante de precisión de voltaje de baja caída, la unidad ofrece 100 configuraciones de brillo a través de un codificador rotatorio y guarda la última configuración de brillo cuando se apaga, volviendo así automáticamente a la última configuración de brillo cuando se vuelve a encender.

La unidad no usa PWM para administrar el brillo, por lo que no hay parpadeo, lo que facilita su uso en situaciones en las que desea fotografiar o grabar imágenes sin artefactos.

La fuente de corriente constante cuenta con un amplificador de ancho de banda amplio y una etapa de salida, lo que permite una modulación lineal o de pulsos de hasta varios cientos de kilohercios o incluso una modulación de pulsos de hasta casi un megahercio. Esto es útil para la medición de fluorescencia o para experimentar con la comunicación de datos de luz, etc.

También puede utilizar la fuente de corriente constante para controlar varios LED. Por ejemplo, con una fuente de alimentación de 24 V, puede activar 10 LED rojos con una caída de voltaje de 2,2 V por LED.

Tenga en cuenta que aún alimenta el circuito de control principal con 5 V en este escenario, pero conecte el colector del transistor de potencia a un voltaje más alto. Para obtener más información, consulte el último paso de este instructivo.

Las aplicaciones incluyen análisis forense, microscopía, examen de documentos, recolección de sellos, entomología, fluorescencia mineral, fotografía UV, IR y visual, colorimetría y pintura con luz.

Suministros

En casi todos los casos, estos son los proveedores que realmente utilicé, aparte del vendedor extraño que ya no tiene ese artículo o ya no está en eBay / Amazon.

Esta lista cubre la mayoría de los elementos que necesita, excepto el cable, el enchufe macho de 2,5 mm y los tornillos para metales.

Disipadores de calor de 20 mm para los LED

www.ebay.co.uk/itm/Aluminium-Heatsink-for-…

La mayoría de los LED de 3 W son suministrados por

futureeden.co.uk/

FutureEden también suministra las lentes LED que están disponibles en una variedad de ángulos que incluyen 15, 45 y 90 grados. Usé lentes de 15 grados en el prototipo.

LED de 560 nm y 570 nm

www.ebay.co.uk/itm/10pcs-3W-3-Watt-Green-5…

LED de 490nm

www.ebay.co.uk/itm/New-10pcs-3W-Cyan-490nm…

LED de 365 nm

www.ebay.co.uk/itm/3W-365nm-UV-LED-ultravi…

Transistor de potencia D44H11

www.ebay.co.uk/itm/10-x-Fairchild-Semicond…

Pasadores de estante de 5 mm

www.amazon.co.uk/gp/product/B06XFP1ZGK/ref…

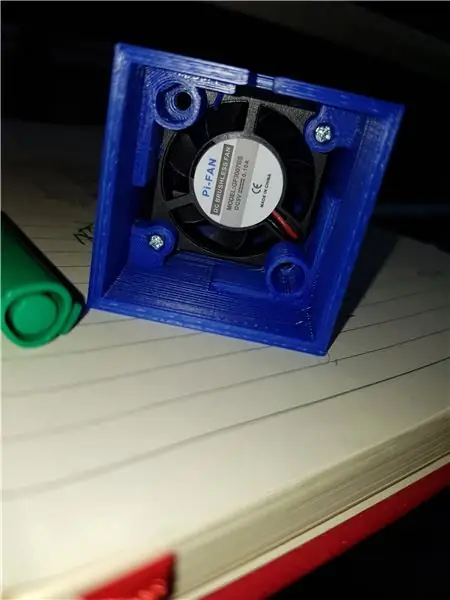

Ventilador y disipador de calor

www.amazon.co.uk/gp/product/B07J5C16B9/ref…

PCB

www.amazon.co.uk/gp/product/B01M7R5YIB/ref…

Conectores magnéticos

www.ebay.co.uk/itm/Pair-of-Magnetic-Electr…

Toma de corriente hembra de 2,5 mm

www.ebay.co.uk/itm/2-5mm-x-5-5mm-METAL-PAN…

Diodo Schottky BAT43

www.ebay.co.uk/itm/10-x-BAT43-Small-Signal…

Kit de transistor de señal pequeña (incluido BC327 / 337 utilizado en este proyecto)

www.ebay.co.uk/itm/200PCS-10-Value-PNP-NPN…

Codificador rotatorio (el vendedor que usé ya no está en eBay, pero esta es la misma unidad)

www.ebay.co.uk/itm/Rotary-Encoder-5-pin-To…

X9C104P (esto es de un vendedor diferente)

www.ebay.co.uk/itm/X9C104P-DIP-8-Integrate…

TLV2770

www.mouser.co.uk/ProductDetail/texas-instr…

Monitor de corriente USB (opcional)

www.amazon.co.uk/gp/product/B01AW1MBNU/ref…

Paso 1: Ensamblaje de la caja

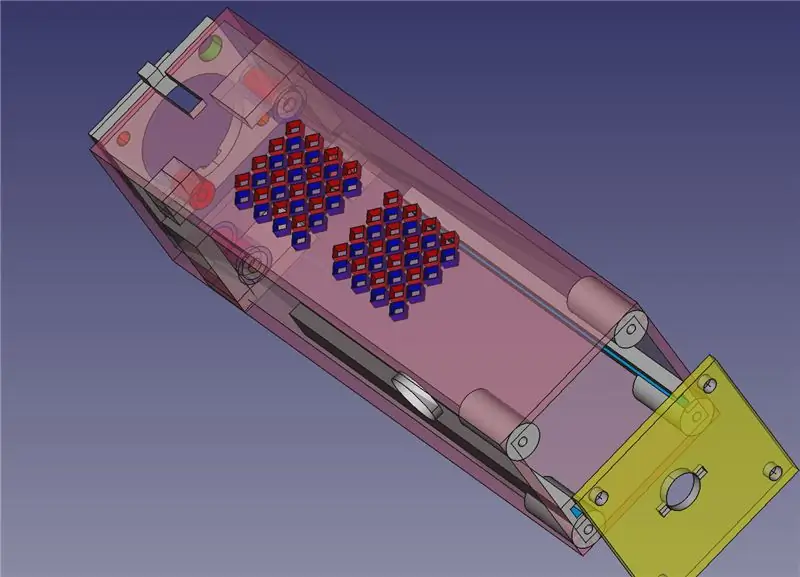

La carcasa de la unidad principal y el cabezal LED están impresos en 3D. Una pequeña placa posterior plana se conecta a la parte posterior de la caja para soportar el codificador. La energía se suministra a través de una toma de corriente estándar de 2,5 mm. Se corta un cable USB estándar para hacer el cable de alimentación.

Todos los artículos están impresos en PLA con un 100% de relleno y una altura de capa de 0,2 mm. Los archivos STL se incluyen como archivos adjuntos.

Imprima el ensamblaje de la caja verticalmente con la parte posterior de la caja en la placa base. No se requieren soportes.

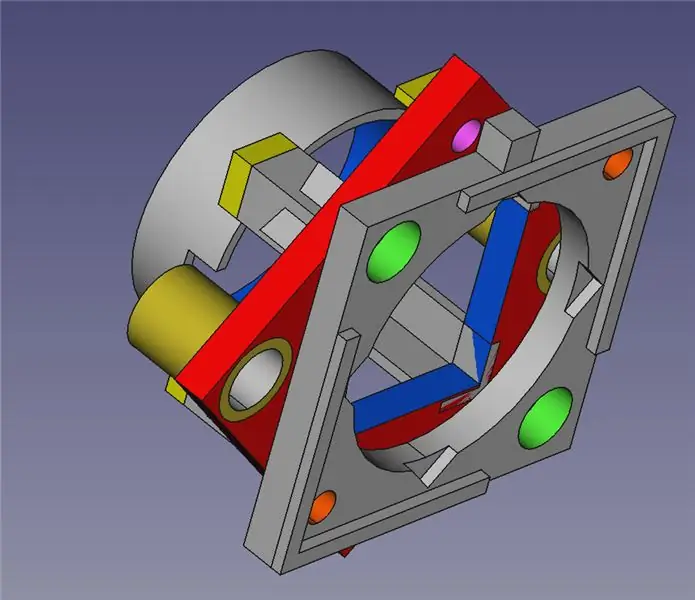

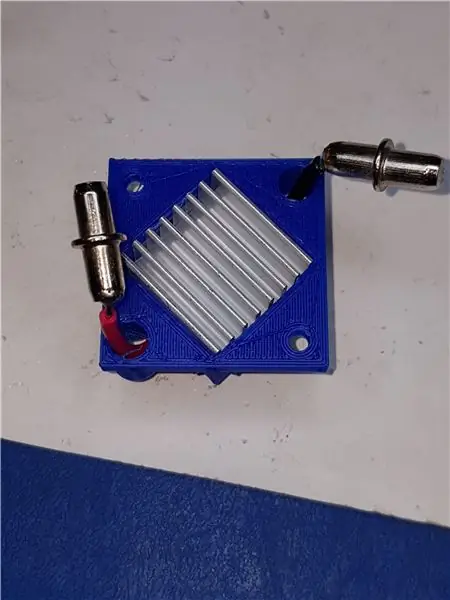

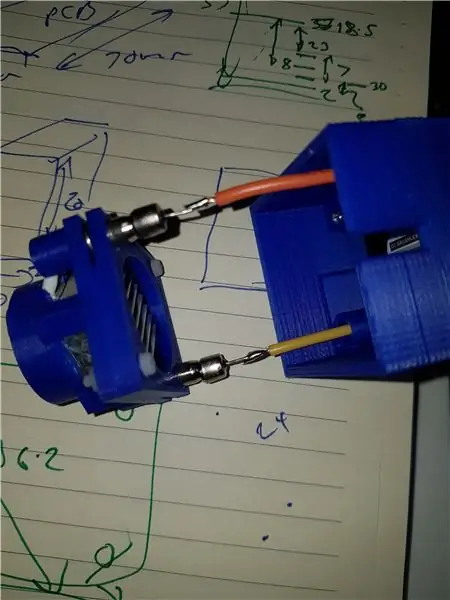

Paso 2: Montaje de la cabeza LED

Cada conjunto de cabezal LED consta de dos piezas impresas en 3D, el conjunto del cabezal superior y la placa de sujeción trasera. Imprima estos en PLA con un relleno del 100% y una altura de capa de 0,2 mm. No se requieren soportes. La placa de fijación trasera debe imprimirse con la superficie trasera plana tocando la placa base.

Tenga en cuenta que las imágenes stl mostradas anteriormente tienen la placa posterior orientada 180 grados hacia afuera; el lado plano es la superficie exterior de la placa posterior cuando atornilla las cosas.

Luego, cada conjunto de cabezal tiene un disipador de calor de 20 mm x 10 mm con el LED adjunto a presión instalado en el conjunto superior. Las fotografías muestran cómo montarlo. Comience por quitar el papel de la almohadilla adhesiva y pegue el LED, teniendo cuidado de mantener el disipador de calor del LED completamente dentro del contorno del disipador de calor de 20 mm.

Luego suelde dos cables al LED y luego empuje el disipador de calor en el conjunto del cabezal superior, teniendo cuidado de asegurarse de que las aletas del disipador de calor estén orientadas como se muestra en las fotos. Esto es para maximizar el flujo de aire para enfriar.

Una vez que haya instalado el disipador de calor, pase los cables y córtelos como se muestra en la foto, dejando aproximadamente 3/4 de pulgada de cable. Pele y estañe los extremos de los cables.

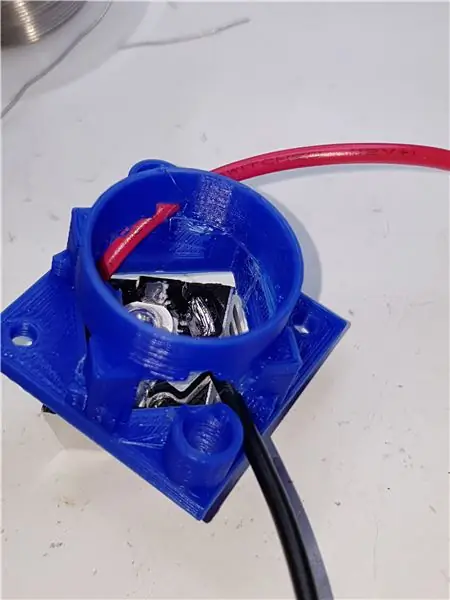

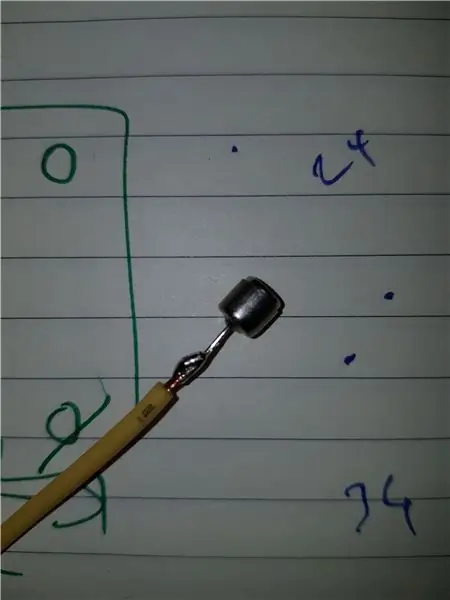

El cabezal del LED se conecta a la caja a través de dos pines que están hechos de pines de acero niquelado para estantes. Estos son perfectos para el trabajo ya que tienen una brida que nos permite bloquearlos en su lugar.

Usando una punta de soldador de cincel de mayor diámetro, estañe la parte superior de cada pin. Sujete los pasadores en un tornillo de banco o, idealmente, en uno de esos pequeños dispositivos de banco de trabajo como se muestra: también son muy útiles para hacer cables.

Luego, conecte los cables a las clavijas, asegurándose de que apunten hacia arriba, como se muestra. Dejar enfriar.

Cuando las clavijas se hayan enfriado, fije la placa de fijación posterior con 2 tornillos y tuercas para metales de 12 mm X M2. Antes de hacer esto, asegúrese de que los orificios de montaje de la placa posterior se hayan limpiado con un taladro helicoidal o un escariador cónico. Los pasadores de acero deben poder bambolearse ligeramente. Esto es importante para garantizar que los contactos magnéticos sean fiables.

Nota: Usé tornillos y tuercas de nailon para algunas unidades y luego de acero para las otras. Los de acero probablemente necesiten arandelas de seguridad y, de lo contrario, tienden a desenroscarse con el tiempo; Los tornillos de nailon tienden a tener más fricción y esto es un problema menor.

Opcionalmente, coloque una lente en el LED si desea colimar el haz, que por lo demás es bastante amplio.

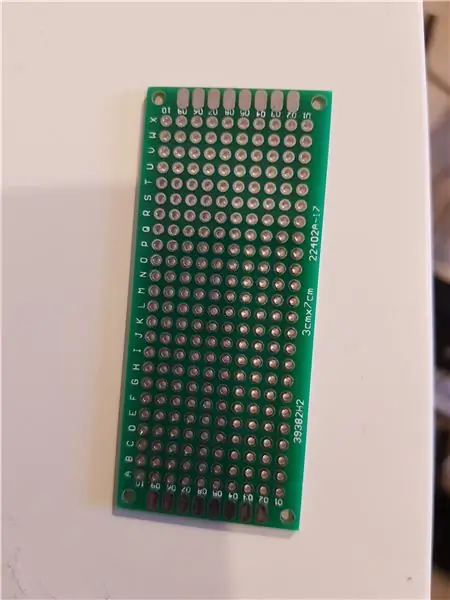

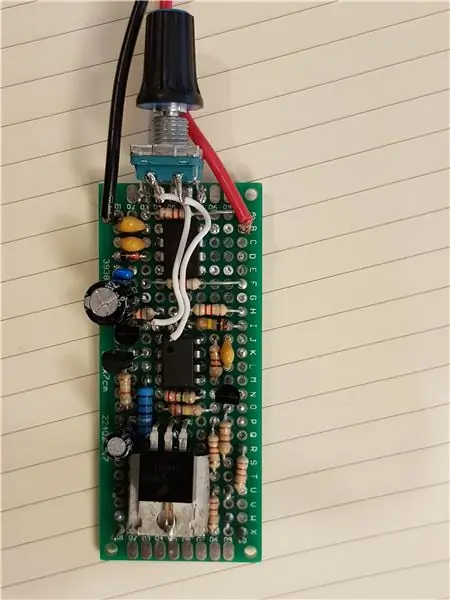

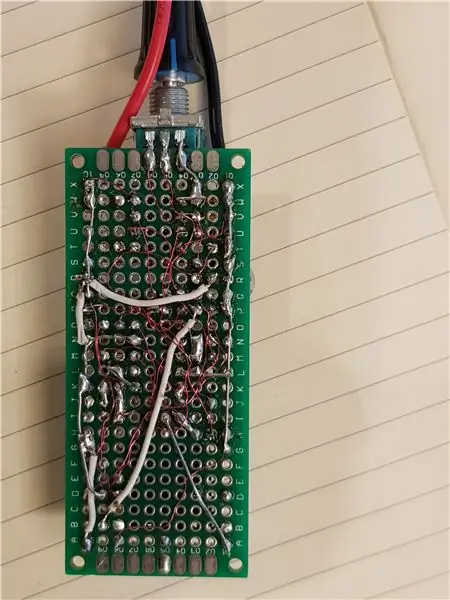

Paso 3: PCB principal

La placa de circuito principal está construida con una placa de matriz de 30 x 70 mm. Estos son tableros de fibra de vidrio de alta calidad y ampliamente disponibles con una matriz de orificios enchapados de 0,1 pulgadas.

El cableado de punto a punto utiliza el llamado "cable de lápiz", que es un cable de cobre esmaltado de aproximadamente 0,2 mm. El aislamiento se derrite con una punta de cautín normal.

El codificador rotatorio se suelda directamente al final de la placa. Tenga en cuenta que los pines del codificador están conectados a la parte inferior de la placa.

En los pasos siguientes, creará partes individuales de todo el circuito y las probará antes de continuar. Esto asegura que la placa de circuito terminada funcione correctamente.

Las fotografías muestran el tablero durante el montaje. El cable del lápiz se puede ver en la parte posterior y conecta la mayoría de los componentes. Se utilizan cables más gruesos cuando se trata de corrientes más elevadas. Algunos cables de componentes recortados se utilizan para hacer un riel de alimentación y tierra en la parte superior e inferior de la placa.

Nota: el espacio es reducido. Monte las resistencias verticalmente para ahorrar espacio. El diseño aquí 'evolucionó' a medida que se ensambló la placa y yo era un poco optimista sobre el espacio requerido y debería haber montado todas las resistencias verticalmente y no horizontalmente como se muestra.

Las conexiones se hacen usando 'veropins' pero también puede usar un bucle de cable componente, con los extremos extendidos debajo; sin embargo, esto requiere dos orificios por conexión en lugar de uno con una clavija.

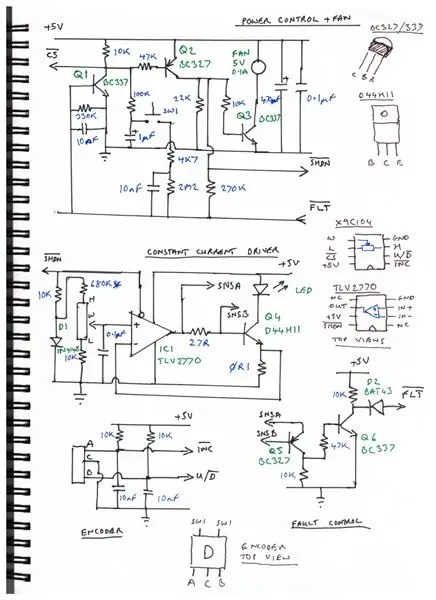

Paso 4: circuito del codificador

Dibujé el circuito como varios esquemas separados. Esto es para que pueda ver claramente lo que hace cada parte. Debe construir el circuito en pasos, probando que cada parte funcione correctamente antes de agregar la siguiente parte. Esto asegura que todo funcionará correctamente sin una tediosa solución de problemas.

Antes de empezar, unas palabras sobre la soldadura. Yo uso soldadura con plomo, no sin plomo. Esto se debe a que es mucho más difícil trabajar con la soldadura sin plomo en escenarios de soldadura manual. Se conserva mal y generalmente es un dolor. La soldadura con plomo es bastante segura y no estará expuesto a humos peligrosos mientras trabaja con ella. Simplemente use el sentido común y lávese las manos después de soldar y antes de comer, beber o fumar. Amazon vende rollos de soldadura con plomo de calibre fino de buena calidad.

La interfaz del codificador

Esto es muy sencillo. El codificador tiene tres pines, A, B y C (común). Como puede ver, conectamos a tierra el pin C y levantamos los pines A y B a través de resistencias de 10K. Luego, agregamos capacitores de 10nF a tierra para suavizar el rebote de los contactos, lo que puede causar un funcionamiento errático.

Los pines A y B luego se conectan a los pines INC y U / D en el circuito integrado del potenciómetro digital. (X9C104). Conecte este circuito y conecte los pines de alimentación y tierra del X9C104 también. Agregue los condensadores de desacoplamiento de potencia de 470uF y 0.1uF en este momento también.

Los pines del codificador deben soldarse a la parte inferior de la placa de circuito; el orificio de la placa posterior se alineará con el eje del codificador.

Conecte temporalmente el pin CS en el X9C104P a + 5V. Conectaremos esto a otra parte del circuito más adelante.

Ahora conecte 5V al circuito y usando un medidor, verifique que la resistencia entre los pines H y W en X9C104P cambie suavemente entre casi 0 ohmios y 100K ohmios mientras gira el codificador.

Paso 5: Circuito de suministro de energía de corriente constante

Una vez que esté seguro de que el circuito del codificador está funcionando, es hora de construir la sección de fuente de alimentación de corriente constante. Conecte la potencia y tierra del amplificador operacional TLV2770 y luego cablee como se muestra, conectándolo a los pines H, W y L del X9C104P.

Asegúrese de conectar la resistencia de detección de corriente de 0,1 ohmios directamente a la clavija de tierra del TLV2770 y luego conecte en estrella los componentes restantes con conexión a tierra a este punto (cátodo 1N4148, resistencia de 10 K, condensador de 0,1 uF). Luego, conecte este punto de tierra al riel de tierra en la placa de circuito. Esto asegura que las pequeñas resistencias entre el riel de tierra y la resistencia de detección de corriente no sean vistas por el opamp como voltajes de detección erróneos. Recuerde que a 750 mA, el voltaje en la resistencia de 0,1 ohmios es de solo 75 mV.

Conecte temporalmente la línea SHDN a + 5V. Conectaremos esto a otra parte del circuito más adelante.

El ventilador de refrigeración que estamos utilizando está destinado a una Raspberry Pi. Viene, convenientemente, con un juego de disipadores de calor, uno de los cuales usaremos para el transistor de potencia principal.

El transistor de potencia D44H11 debe montarse en ángulo recto con la placa, pegado al disipador de calor más grande que viene con el kit de ventilador Raspberry Pi.

Es posible que sea necesario ajustar la resistencia de 680K para garantizar que la corriente máxima a través de los LED no supere los 750 mA.

Vuelva a conectar + 5V y un LED de encendido, montado en un disipador de calor. Ahora verifique que puede cambiar suavemente la corriente a través del LED girando el codificador. La corriente mínima se elige para que sea de aproximadamente 30 mA, lo que debería ser suficiente para garantizar que la mayoría de las baterías de 5 V para teléfonos móviles no se apaguen automáticamente con el brillo mínimo.

El monitor de corriente USB opcional es un accesorio útil aquí, pero si lo usa, obviamente tendrá que hacer el cable de alimentación primero, como se explica en la sección más adelante.

Nota: los LED de longitud de onda más corta se calentarán bastante a alta corriente ya que aún no estamos enfriando el disipador térmico, así que mantenga el tiempo de ejecución bastante corto (un par de minutos) durante la prueba.

Cómo funciona: el voltaje a través de la resistencia de detección de corriente se compara con el voltaje de referencia. El opamp ajusta su salida para garantizar que las dos entradas estén al mismo voltaje (ignorando el voltaje de compensación de entrada del opamp). El capacitor de 0.1uF a través del potenciómetro digital tiene dos propósitos; filtra el ruido de la bomba de carga de 85 KHz del dispositivo X9C104 y también asegura que al encender la corriente de demanda sea cero. Una vez que el amplificador operacional y la retroalimentación se han estabilizado, el voltaje a través del capacitor aumentará al voltaje de demanda. Esto evita picos de corriente de encendido a través de la carga.

Se eligió el transistor D44H11 porque tiene clasificaciones de corriente adecuadas y una ganancia mínima alta de al menos 60, lo que es bueno para un transistor de potencia. También tiene una alta frecuencia de corte que facilita la modulación de alta velocidad de la fuente de corriente si es necesario.

Paso 6: circuito de administración de energía

El circuito de administración de energía convierte principalmente el interruptor pulsador de acción momentánea en el codificador rotatorio en un interruptor de encendido alternante.

Los transistores BC327 y BC337 se utilizan porque tienen una ganancia bastante alta y una corriente de colector máxima de 800 mA, lo que es útil para el interruptor del ventilador donde el ventilador consume alrededor de 100 mA. Compré un kit barato de diversos transistores de señal pequeña que incluyen una amplia gama de dispositivos útiles. Tenga en cuenta que en el prototipo estos transistores tienen el sufijo -40 que indica el intervalo de ganancia más alto. Si bien dudo que esto importe mucho, y debería obtener dispositivos similares si compra el mismo kit, solo tenga en cuenta esto.

La energía se controla alternando el pin SHDN en el opamp TLV2770. Cuando el pin SHDN está bajo, el opamp está desactivado y cuando está alto, el opamp funciona normalmente.

El circuito de administración de energía también controla la línea CS en el potenciómetro digital X9C104. Cuando se apaga la alimentación, la línea CS sube, lo que garantiza que la configuración actual del recipiente se escriba de nuevo en su memoria flash no volátil.

Cómo funciona: inicialmente, la unión de la resistencia de 100K y el condensador de 1uF está a + 5V. Cuando se presiona el interruptor momentáneo, el voltaje de alto nivel se transfiere a través del capacitor de 10nF a la base de Q1, que se enciende. Al hacerlo, baja el colector y esto hace que Q2 también se encienda. Luego, el circuito se engancha a través de la resistencia de retroalimentación de 270K, lo que garantiza que Q1 y Q2 permanezcan encendidos y que la salida SHDN sea alta.

En este punto, la unión de la resistencia de 100K y el límite de 1uF ahora está baja por Q1. Cuando se presiona nuevamente el interruptor momentáneo, la base de Q1 se baja y se apaga. El colector sube a + 5V apagando Q2 y la salida SHDN ahora baja. En este punto, el circuito vuelve a su estado inicial.

Ensamble el circuito de administración de energía y conecte el interruptor momentáneo en el codificador. Verifique que SHDN cambie cada vez que presione el interruptor y que cuando SHDN sea bajo, CS sea alto y viceversa.

Conecte temporalmente el ventilador de enfriamiento al colector de Q3 y al riel de + 5V (que es el cable positivo del ventilador) y verifique que cuando SHDN está alto, el ventilador se enciende.

Luego, conecte el circuito de administración de energía a la fuente de alimentación de corriente constante y conecte el CS al potenciómetro digital X9C104P, quitando el enlace de tierra temporal. Conecte SHDN al TLV2770 y también elimine el enlace temporal a ese pin.

Ahora debería poder confirmar que el circuito se enciende correctamente y se enciende y apaga cuando se presiona el interruptor del codificador.

Paso 7: circuito de protección contra fallas

Como la mayoría de las fuentes de alimentación de corriente constante, existe un problema si la carga se desconecta y luego se vuelve a conectar. Cuando se desconecta la carga, Q4 se satura cuando el amplificador operacional intenta conducir corriente a través de la carga. Cuando se vuelve a conectar la carga, debido a que Q4 está completamente encendido, una corriente transitoria alta puede fluir a través de ella durante varios microsegundos. Si bien estos leds de 3W son bastante tolerantes a los transitorios, aún exceden las calificaciones de la hoja de datos (1A por 1ms) y si la carga fuera un diodo láser sensible, podría destruirse fácilmente.

El circuito de protección contra fallas monitorea la corriente base a través de Q4. Cuando se desconecta la carga, esto aumenta a aproximadamente 30 mA, lo que hace que el voltaje en la resistencia de 27 ohmios aumente lo suficiente como para encender Q5 y esto, a su vez, hace que Q6 se encienda y su colector luego caiga casi a tierra. El diodo Schottky (elegido porque su voltaje directo de 0.4V es menor que el 0.7V requerido para encender un transistor) luego baja la línea FLT, apagando Q1 y Q2 y, por lo tanto, cortando la energía.

Esto asegura que la carga nunca se pueda conectar con la energía encendida, evitando transitorios potencialmente dañinos.

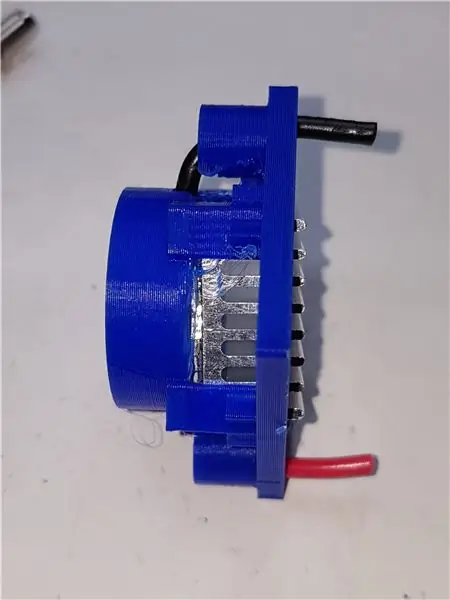

Paso 8: Montaje

Suelde los acopladores magnéticos a un tramo corto de cable razonablemente resistente (aproximadamente 6 pulgadas de largo), asegurándose de que el cable encaje a través de los orificios de la carcasa.

Asegúrese de que los orificios de la carcasa estén limpios; use un taladro helicoidal para asegurarse de esto, y un taladro más pequeño para asegurarse de que los orificios para cables en la parte posterior también estén limpios.

Ahora, usando un cabezal LED, sujete los acopladores a los pasadores del cabezal e insértelos en la carcasa. El cabezal del LED debe encajar de modo que cuando mire el chavetero, haya un pequeño espacio entre el chavetero y la carcasa. Una vez que esté seguro de que los acopladores encajan correctamente, coloque una pequeña gota de epoxi en la parte posterior de cada uno, insértelo con el cabezal LED y colóquelo en algún lugar apartado mientras el pegamento se endurece. Conecté mis conjuntos de cabezales LED de modo que con la placa posterior del conjunto de cabeza mirando hacia usted y el chavetero apuntando hacia arriba, la conexión positiva esté en su lado derecho.

Una vez que el pegamento se haya endurecido, retire el cabezal y luego coloque el ventilador, con la etiqueta visible, es decir, el flujo de aire empuja el aire sobre el disipador de calor del cabezal. Usé dos tornillos de máquina M2 X 19 mm y un destornillador para montar el ventilador, es complicado, pero deslícelo desde la parte posterior de la caja y luego debería poder alinear y sujetar todo.

Ahora puede montar la toma de corriente de 2,5 mm y conectar todos los cables a la PCB, dejando suficiente holgura para que pueda conectarla fácilmente y luego deslizarla en la carcasa sobre los rieles impresos en la carcasa.

El conjunto de la placa trasera se fija con cuatro pequeños tornillos autorroscantes. Tenga en cuenta que la posición del eje del codificador no está del todo centrada en la placa, así que asegúrese de girarla hasta que los orificios de los tornillos se alineen.

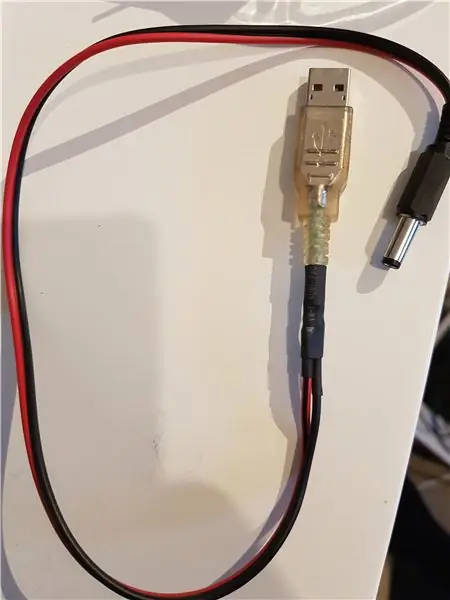

Paso 9: cable de alimentación USB

El cable de alimentación está hecho de un cable USB económico. Corte el cable aproximadamente a 1 pulgada del conector USB más grande y quítelo. Los cables rojo y negro son de alimentación y tierra. Conecte un cable en forma de 8 más grueso a estos, usando termorretráctil para aislar, y luego en el otro extremo suelde un enchufe de alimentación estándar de 2,5 mm.

Cortamos el cable USB porque los cables son demasiado delgados para transportar la corriente y, de lo contrario, caerán demasiado voltaje.

Paso 10: Opción de modulación y acoplamiento de fibra

Para modular la fuente de corriente, desconecte el condensador de 0.1uF y el pin W de la entrada no inversora en el amplificador operacional y conecte esa entrada a tierra a través de una resistencia de 68 ohmios. Luego, conecte una resistencia de 390 ohmios a la entrada no inversora. El otro extremo de la resistencia es entonces la entrada de modulación, con 5 V conduciendo el LED a plena corriente. Puede colocar un par de puentes en la placa para facilitar el cambio del codificador a la modulación externa.

Puede utilizar el STL del proyecto Angstrom para los acopladores de fibra de 3 mm si desea conectar los LED a la fibra, por ejemplo, para microscopía, etc.

Paso 11: Encendido de varios LED

Puede utilizar el controlador de corriente constante para controlar varios LED. Los LED no se pueden conectar en paralelo ya que un LED consumiría la mayor parte de la corriente. Por lo tanto, conecta los LED en serie y luego conecta el ánodo del LED superior a una fuente de alimentación adecuada, dejando el circuito de control principal funcionando a 5V.

En la mayoría de los casos, es más fácil usar una fuente de alimentación separada para los LED y dejar todo lo demás funcionando con un cargador de teléfono estándar.

Para calcular el voltaje, tome el número de LED y multiplíquelo por la caída de voltaje para cada LED. Luego, deje un margen de alrededor de 1,5 V. Por ejemplo, 10 LED con una caída de voltaje de 2,2 V cada uno requieren 22 V, por lo que un suministro de 24 V funcionaría bien.

Debe asegurarse de que el voltaje en el transistor de potencia no sea demasiado alto, ya que de lo contrario se calentará demasiado; como se diseñó aquí, cae casi 3 V en el peor de los casos (impulsando un LED infrarrojo con un voltaje directo bajo), por lo que esto es el máximo al que debe aspirar a menos que desee utilizar un disipador de calor más grande. En cualquier caso, mantendría el voltaje por debajo de 10 V porque está comenzando a tener limitaciones de corriente según el área de operación segura del transistor.

Tenga en cuenta que los emisores de longitud de onda más corta tienen voltajes directos más altos, con los LED de 365 nm cayendo casi 4V. Conectar 10 de estos en serie reduciría 40 V y una fuente de alimentación estándar de 48 V requeriría un disipador de calor más grande en el transistor de potencia. Alternativamente, podría usar varios diodos de 1A en serie con los LED para reducir el voltaje adicional a 0,7 V por diodo, digamos 8 para reducir 5,6 V y luego esto deja solo 2,4 V en el transistor de potencia.

Sería cauteloso al usar voltajes más altos que este. Está empezando a tener problemas de seguridad si entra en contacto con la fuente de alimentación. Asegúrese de instalar un fusible adecuado en serie con los LED; Como se diseñó aquí, la fuente de alimentación de 5 V tiene una limitación de corriente segura y no la necesitamos, pero en este escenario sin duda querríamos protección contra un cortocircuito. Tenga en cuenta que un cortocircuito de una cadena de LED como este probablemente resultará en una fusión bastante espectacular del transistor de potencia, ¡así que tenga cuidado! Si desea alimentar más LED, probablemente necesite un conjunto paralelo de fuentes de corriente. Puede usar varias copias del controlador de corriente constante (junto con su propio circuito de protección contra fallas) y compartir un codificador común, un circuito de control de potencia y una referencia de voltaje entre ellos, cada copia tendrá su propio transistor de potencia y unidad, digamos, 10 LED. Todo el circuito se puede conectar en paralelo porque los controladores de corriente constante manejan cada uno una cadena de LED en ese escenario.

Recomendado:

Medición de longitudes de onda láser: 4 pasos (con imágenes)

Medición de longitudes de onda láser: Hola a todos, ¡bienvenidos a otro instructable! Esta vez quería hacer un instructable realmente fácil que puedas hacer como un proyecto de noche o de fin de semana. Como parte de mi aprendizaje continuo en espectrofotometría, he estado experimentando con rejillas de difracción y

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC antigua: 6 pasos (con imágenes)

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC vieja: Tengo una fuente de alimentación de PC vieja por ahí, así que he decidido hacer una fuente de alimentación de banco ajustable con ella. Necesitamos un rango diferente de voltajes para alimentar o Verifique diferentes circuitos eléctricos o proyectos. Por lo tanto, siempre es bueno tener un

Cómo actualizar una CPU PORTÁTIL (y otras cosas interesantes) para convertir una computadora portátil LENTA / MUERTA en una computadora portátil RÁPIDA: 4 pasos

Cómo actualizar una CPU PORTÁTIL (y otras cosas interesantes) para convertir una computadora portátil LENTA / MUERTA en una computadora portátil RÁPIDA!: ¡Hola a todos! Recientemente adquirí una computadora portátil Packard Bell Easynote TM89, que tenía especificaciones demasiado bajas para mi gusto, básicamente muy desactualizado … La pantalla LCD se rompió y el disco duro principal se había bloqueado, por lo que la computadora portátil estaba prácticamente muerta … Ver la foto y

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: 9 pasos (con imágenes)

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: Una fuente de alimentación de CC puede ser difícil de encontrar y costosa. Con características que son más o menos impredecibles para lo que necesita. En este Instructable, le mostraré cómo convertir una fuente de alimentación de computadora en una fuente de alimentación de CC normal con 12, 5 y 3.3 v

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: 3 pasos

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: los precios actuales para una fuente de alimentación de laboratorio superan ampliamente los $ 180. Pero resulta que una fuente de alimentación de computadora obsoleta es perfecta para el trabajo. Con estos que le cuestan solo $ 25 y tienen protección contra cortocircuitos, protección térmica, protección contra sobrecargas y