Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

Hola a todos, ¡bienvenidos a mi primer instructivo! De día soy un ingeniero de pruebas para una empresa que suministra equipos de calefacción industrial, de noche soy un ávido aficionado a la tecnología y aficionado al bricolaje. Parte de mi trabajo implica probar el rendimiento de los calentadores, en esta ocasión quería poder monitorear el consumo de corriente RMS de 8 dispositivos durante 1000 horas y registrar los datos para graficar los resultados más tarde. Tengo acceso a un registrador de datos, pero ya estaba comprometido con otro proyecto y necesitaba algo de bajo costo, así que decidí improvisar este registrador de datos básico.

El proyecto utiliza un Arduino Uno para leer sensores analógicos a través de un convertidor analógico a digital (ADC) y registra los datos con una marca de tiempo en una tarjeta SD. Hay mucha teoría y cálculos involucrados en el diseño de los circuitos, así que en lugar de explicar absolutamente todo, solo te mostraré cómo hacerlo. Si está interesado en ver el éxito COMPLETO, hágamelo saber en los comentarios y lo explicaré más.

NOTA:

He tenido muchas preguntas sobre los cálculos de True RMS. Este dispositivo utiliza un rectificador de media onda para capturar el pico de la onda, que luego se puede multiplicar por 0,707 para dar RMS. En consecuencia, solo dará un resultado preciso con cargas lineales (es decir, la corriente que se mide es una onda sinusoidal pura). Los suministros o cargas no lineales que dan forma de onda triangular, rectangular o cualquier otra forma de onda no sinusal no darán un verdadero cálculo RMS. Este dispositivo mide la corriente CA solo, no está diseñado para medir voltaje, por lo que no calcula ni mide el factor de potencia. Consulte mi otro instructivo sobre cómo crear un medidor de factor de potencia que se puede usar para hacer esto. Muchas personas también han dicho que un acoplamiento de CA directo con una línea central de 2,5 V es mejor, sin embargo, esto presenta complicaciones, ya que implica tener una frecuencia de muestreo digital suficientemente rápida, promediado robusto / suavizado de datos, etc. y la incertidumbre que esto introduce es mucho mayor que la medición. el valor bruto. Personalmente, prefiero soluciones de hardware y código más simple cuando sea posible, así que no estoy interesado en ese método. En cuanto a la precisión, creo que esto es mucho mejor que el último y verá más adelante en mis resultados que hay un coeficiente de regresión cercano a 1.0 después de la calibración.

Paso 1: Transformadores de corriente

Este proyecto utiliza transformador de corriente HMCT103C 5A / 5MA. Tiene una relación de vueltas de 1: 1000, lo que significa que por cada 5 A de corriente que fluye a través del conductor, 5 mA fluirán a través del TC. Es necesario conectar una resistencia a través de los dos terminales del TC para permitir que se mida un voltaje a través de él. En esta ocasión utilicé una resistencia de 220 Ohm, por lo tanto, usando la ley de Ohm V = IR, la salida del CT será 1.1 Voltios CA, por cada 5mA de corriente del CT (o cada 5A de corriente medida). Los TC se soldaron para pelar la placa con la resistencia y algún cable de instrumento para hacer cables voladores. Terminé los cables con conectores macho de audio de 3,5 mm.

Aquí está la hoja de datos del transformador de corriente.

Ficha de datos

Paso 2: acondicionamiento de señales

La señal del CT será débil, por lo que debe amplificarse. Para esto, soldé un circuito amplificador simple usando un amplificador operacional de doble riel uA741. En este caso, la ganancia se establece en 150 utilizando la fórmula Rf / Rin (150k / 1k). Sin embargo, la señal de salida del amplificador sigue siendo CA, el diodo en la salida del amplificador operacional corta el semiciclo negativo de la CA y pasa el voltaje positivo a un capacitor de 0.1uF para suavizar la onda en una señal de CC ondulada. A continuación se muestran las partes que componen el circuito:

- V1: esto es arbitrario en este diagrama, simplemente representa el voltaje de la señal que se alimenta a la entrada no inversora del amplificador operacional.

- R1: esto se conoce como resistencia de retroalimentación (Rf) y se establece en 150k

- R2: esto se conoce como resistencia de entrada (Rin) y se establece en 1k

- 741 - Este es el circuito integrado uA741

- VCC - Carril de alimentación positivo + 12V

- VEE - Carril de alimentación negativo -12V

- D1 - ¿Es el diodo de señal rectificador de onda media 1N4001

- C3: este capacitor retiene la señal de CC durante un tiempo establecido

En la imagen 2 se puede ver que se ensambló con Veroboard y alambre de cobre estañado. Se perforaron 4 orificios para los separadores de PCB para que pudieran apilarse (debido a que hay ocho canales, es necesario que haya ocho circuitos amplificadores en total.

Paso 3: fuente de alimentación

Si no le apetece hacerlo desde cero, puede comprar la placa preensamblada en China como la que se muestra arriba, pero aún necesitará el transformador de 3VA (reduzca 240V a 12V). El de la foto me costó alrededor de £ 2.50

Para alimentar el proyecto, decidí hacer mi propia fuente de alimentación de 12 V CC de doble raíl. Esto fue conveniente ya que los amplificadores operacionales requieren + 12V, 0V, -12V, y el Arduino Uno puede aceptar cualquier suministro de hasta 14 VCC. A continuación se muestran las partes que componen el circuito:

- V1: representa el suministro de la toma de corriente de 240 V 50 Hz

- T1 - Este es un pequeño transformador de 3VA que tenía por ahí. Es importante que el transformador tenga una toma central en el secundario que se conectará a 0V, es decir, tierra

- D1 a D4: este es un puente rectificador de onda completa que utiliza diodos 1N4007

- C1 y C2 - Condensadores electrolíticos de 35 V 2200 uF (tiene que ser de 35 V ya que el potencial entre positivo y negativo alcanzará los 30 V)

- U2 - LM7812, es un regulador de voltaje positivo de 12V

- U3 - LM7912, es un regulador de voltaje negativo de 12V (¡tenga cuidado de notar las diferencias de pines entre el 78xx y el 79xx IC!)

- C3 y C4 - Condensadores de suavizado de 100nF, electrolítico de 25 V

- Condensadores de disco cerámico C5 y C6 - 10uF

Soldé los componentes en un tablero de listones y uní las pistas verticales con alambre de cobre estañado de un solo núcleo desnudo. La imagen 3 de arriba muestra mi fuente de alimentación de bricolaje, ¡lo siento, hay muchos puentes en la foto!

Paso 4: Convertidores analógicos a digitales

El Arduino Uno ya tiene un ADC de 10 bits incorporado, sin embargo, solo hay 6 entradas analógicas. Por lo tanto, opté por usar dos rupturas ADC con el ADS1115 de 16 bits. Esto permite que 2 ^ 15 = 32767 bits representen niveles de voltaje de 0-4.096V (4.096V es el voltaje de operación de la ruptura), esto significa que cada bit representa 0.000125V. Además, debido a que utiliza el bus I2C, significa que se pueden direccionar hasta 4 ADC, lo que permite monitorear hasta 16 canales si se desea.

Intenté ilustrar las conexiones usando Fritzing, sin embargo, debido a las limitaciones, no hay partes personalizadas para ilustrar un generador de señales. El cable púrpura está conectado a la salida del circuito amplificador, el cable negro junto a él ilustra que todos los circuitos amplificadores deben compartir una tierra común. Así que utilicé un tablero para ilustrar cómo hice los puntos de unión. Sin embargo, mi proyecto actual tiene las rupturas en encabezados femeninos, soldados a Veroboard, y todos los puntos de unión están soldados en el veroboard.

Paso 5: microcontrolador

Como se mencionó anteriormente, el controlador que elegí fue un Arduino Uno, esta fue una buena opción ya que tiene muchas funciones integradas y integradas que, de lo contrario, tendrían que construirse por separado. Además, es compatible con muchos 'escudos' especialmente construidos. En esta ocasión, necesitaba un reloj en tiempo real para marcar la hora de todos los resultados y un grabador de tarjetas SD para registrar los resultados en un archivo.csv o.txt. Afortunadamente, el escudo de registro de datos de Arduino tiene ambos en un escudo que encaja en la placa Arduino original sin soldadura adicional. El escudo es compatible con las bibliotecas de tarjetas RTClib y SD, por lo que no es necesario ningún código especializado.

Paso 6: Montaje

Utilicé PVC rígido de densidad media / baja de 5 mm (a veces conocido como cartón pluma) para atornillar la mayoría de mis componentes y cortarlo a un tamaño conveniente con un cuchillo de artesanía. Todos los componentes se construyeron de forma modular para el prototipo, ya que permite la extracción de piezas individuales si las cosas salen mal, sin embargo, no es tan eficiente o ordenado como una PCB grabada (trabajo adicional), esto también significa muchos cables de puente entre los componentes.

Paso 7: carga de código

Sube el código al Arduino u obtén el código de mi repositorio de Github

github.com/smooth-jamie/datalogger.git

Paso 8: Calibración

Teóricamente, la corriente medida será el resultado de varias cosas combinadas:

Amperios medidos = (((a * 0.45) / 150) / (1.1 / 5000)) / 1000 donde 'a' es el voltaje de la señal del amplificador

0.45 es el valor rms del Vout del circuito amplificador, 150 es la ganancia del amplificador operacional (Rf / Rin = 150k / 1k), 1.1 es la salida de voltaje de escala completa del CT cuando los amperios medidos son 5A, 5000 es simplemente 5A en mA y 1000 es la cantidad de vueltas en el transformador. Esto se puede simplificar a:

Amperios medidos = (b * 9.216) / 5406555 donde b es el valor informado de ADC

Esta fórmula fue probada usando el ADC Arduino de 10 bits y se observó una diferencia entre los valores del multímetro y los valores generados por Arduino en un 11%, lo cual es una desviación inaceptable. Mi método preferido para la calibración es registrar el valor ADC frente a la corriente en un multímetro en una hoja de cálculo y trazar un polinomio de tercer orden. A partir de esto, la fórmula cúbica se puede utilizar para dar mejores resultados al calcular la corriente medida:

(ax ^ 3) + (bx ^ 2) + (cx ^ 1) + d

Los coeficientes a, b, cyd se calculan en Excel a partir de una tabla de datos simple, x es su valor ADC.

Para obtener los datos, utilicé una resistencia variable de cerámica de 1k (reóstato) y un transformador de 12v para reducir el voltaje de CA de la red de 240V, lo que me dará una fuente de corriente variable de 13mA a 100mA. Cuantos más puntos de datos se recopilen, mejor, sin embargo, sugeriría recopilar 10 puntos de datos para obtener una tendencia precisa. La plantilla de Excel adjunta calculará los coeficientes por usted, entonces solo es cuestión de ingresarlos en el código arduino

En la línea 69 del código verá dónde ingresar los coeficientes

flotar chn0 = ((7.30315 * pow (10, -13)) * pow (adc0, 3) + (-3.72889 * pow (10, -8) * pow (adc0, 2) + (0.003985811 * adc0) + (0.663064521)));

que es la misma que la fórmula en la hoja1 del archivo de Excel:

y = 7E-13x3 - 4E-08x2 + 0.004x + 0.663

Donde x = adc0 de cualquier canal que esté calibrando

Paso 9: Terminar

Ponlo en un recinto de proyecto. Terminé la fuente de alimentación con un interruptor de palanca para encender / apagar todo en la fuente, y un conector IEC "figura 8" para la entrada de la red. Atorníllelo todo y estará listo para probarlo.

Más trabajo

Todo el proyecto se realizó con bastante rapidez, por lo que hay mucho margen de mejora, circuito grabado, mejores componentes. Idealmente, todo se grabaría o soldaría en FR4 en lugar de montones de puentes. Como dije antes, hay muchas cosas que no he mencionado, pero si hay algo específico que le gustaría saber, hágamelo saber en los comentarios y actualizaré el instrucable.

Actualización 2016-12-18

Ahora he agregado una pantalla LCD de 16x2 usando la "mochila" I2C para monitorear los primeros cuatro canales, estaré agregando otra para monitorear los últimos cuatro cuando llegue por correo.

Créditos

Este proyecto fue posible gracias a todos los autores de las bibliotecas utilizadas en mi boceto de Arduino, incluida la biblioteca DS3231, la biblioteca Adafruit ADS1015 y la biblioteca Arduino SD

Recomendado:

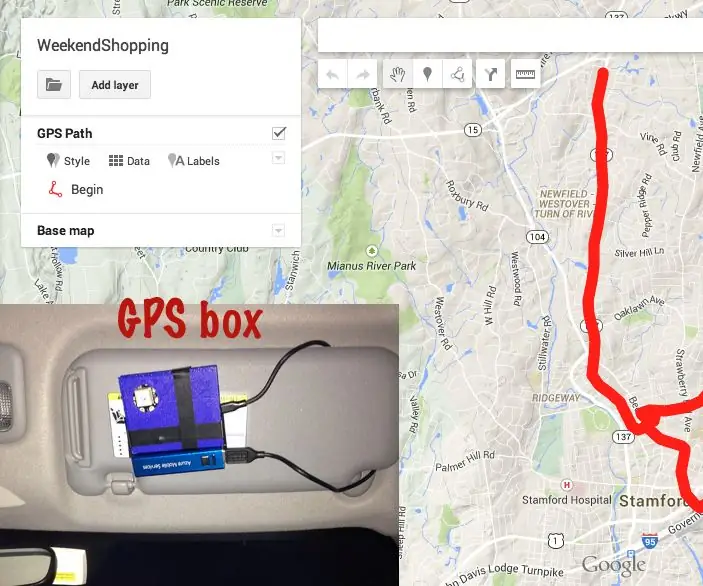

Registrador de datos GPS Cap: 7 pasos (con imágenes)

Registrador de datos GPS Cap: este es un gran proyecto de fin de semana, si le gustan las caminatas o los paseos largos en bicicleta y necesita un registrador de datos GPS para realizar un seguimiento de todas sus caminatas / paseos que realizó … Una vez que haya completado la construcción y descargado los datos del módulo GPS del tr

La diferencia entre (corriente alterna y corriente continua): 13 pasos

La diferencia entre (corriente alternativa y corriente continua): Todo el mundo sabe que la electricidad es principalmente de CC, pero ¿qué tal otro tipo de electricidad? ¿Conoces Ac? ¿Qué significa AC? ¿Es utilizable entonces DC? En este estudio conoceremos la diferencia entre los tipos de electricidad, fuentes, aplicaciones

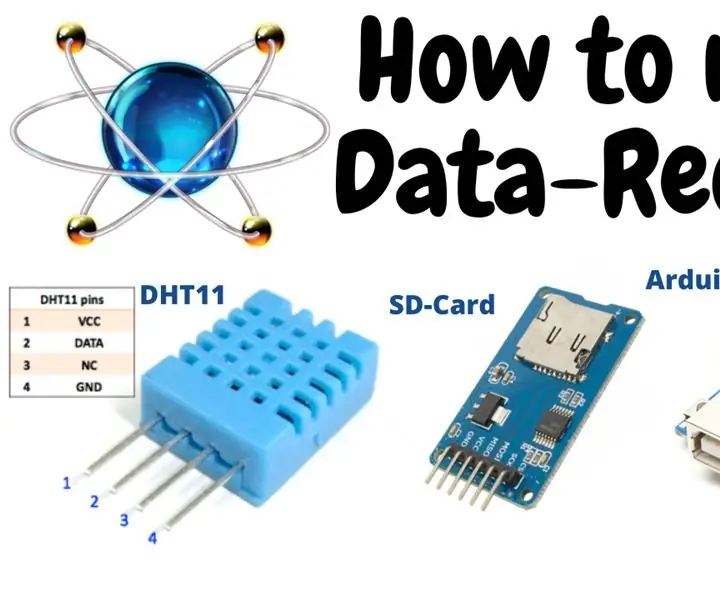

Cómo hacer un registrador de datos en tiempo real de humedad y temperatura con Arduino UNO y tarjeta SD - Simulación del registrador de datos DHT11 en Proteus: 5 pasos

Cómo hacer un registrador de datos en tiempo real de humedad y temperatura con Arduino UNO y tarjeta SD | Simulación del registrador de datos DHT11 en Proteus: Introducción: hola, soy Liono Maker, aquí está el enlace de YouTube. Estamos haciendo un proyecto creativo con Arduino y trabajamos en sistemas embebidos. Data-Logger: Un registrador de datos (también registrador de datos o registrador de datos) es un dispositivo electrónico que registra datos a lo largo del tiempo w

Registrador de datos GPS de bricolaje para su próximo viaje / ruta de senderismo: 11 pasos (con imágenes)

Registrador de datos GPS de bricolaje para su próxima unidad / ruta de senderismo: este es un registrador de datos GPS que puede usar para múltiples propósitos, digamos si desea registrar su viaje largo que tomó durante el fin de semana para ver los colores del otoño. o tiene un sendero favorito que visita durante el otoño todos los años y

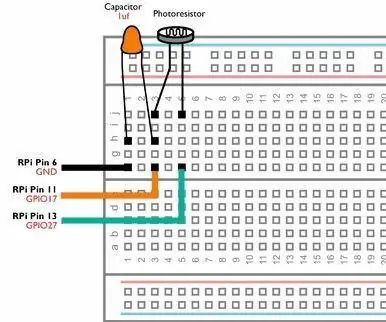

Hacer un registrador de datos con Raspberry Pi: 3 pasos (con imágenes)

Hacer un registrador de datos con la Raspberry Pi: este registrador de datos simple toma medidas de luz regulares con un LDR (fotorresistor) analógico y las almacena en un archivo de texto en su Raspberry Pi. Este registrador de datos medirá y registrará el nivel de luz cada 60 segundos, lo que le permitirá monitorear ho