Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

Proyectos Fusion 360 »

Si no controlas la cantidad de comida que come tu gato, esto puede provocar problemas de sobrepeso y de sobrepeso. Esto es especialmente cierto si está fuera de casa y deja comida extra para que su gato consuma en su propio horario. Otras veces puede que se dé cuenta de que se olvida de poner su alimentación a tiempo y es imposible volver a casa.

El dispensador de comida para gatos automático de bricolaje puede operar y dispensar una cantidad precisa de alimento seco en cualquier momento que preestablezca y puede controlarse con su teléfono móvil en cualquier parte del mundo.

Este proyecto es un proyecto de aprendizaje completo desde la impresión 3d hasta el diseño en fusion360, desde la programación arduino hasta los conceptos básicos de iot, el diseño electrónico en eagle y la producción de pcb de dos caras de bricolaje.

Los capítulos principales de este instructivo son

Taller: esta parte no está directamente relacionada con la producción real, sin embargo, puede inspirar a los lectores con pequeñas propiedades inmobiliarias. Todo el diseño, impresión 3d, producción pdb, prototipos, diseño electrónico y fabricación se realizan en un taller de 2x2m.

Prototipos: el diseño perfecto es casi imposible de lograr. Sin embargo, cada iteración de diseño fallida trae nuevas ideas, resuelve problemas y lleva el diseño a un nivel superior. Entonces, si bien un conjunto de instrucciones no suele incluir intentos fallidos, los incluí brevemente porque muestran el progreso y la justificación detrás del diseño final.

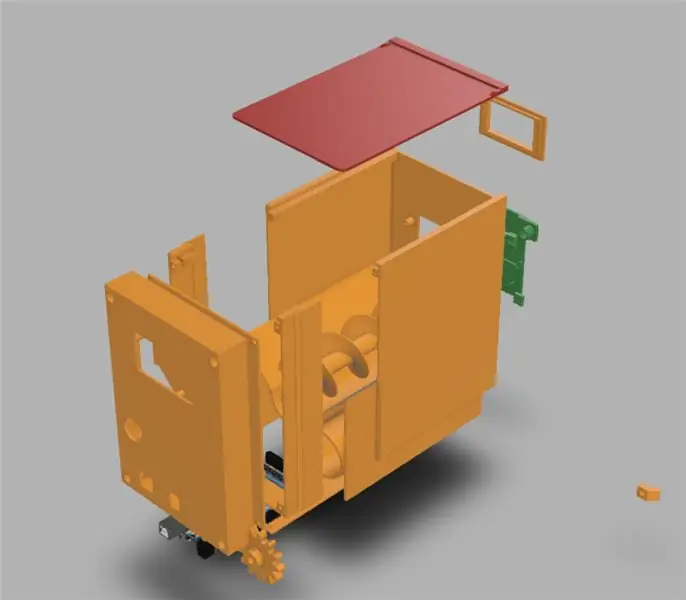

Diseño Mecánico: Diseño de mecánica y contenedor.

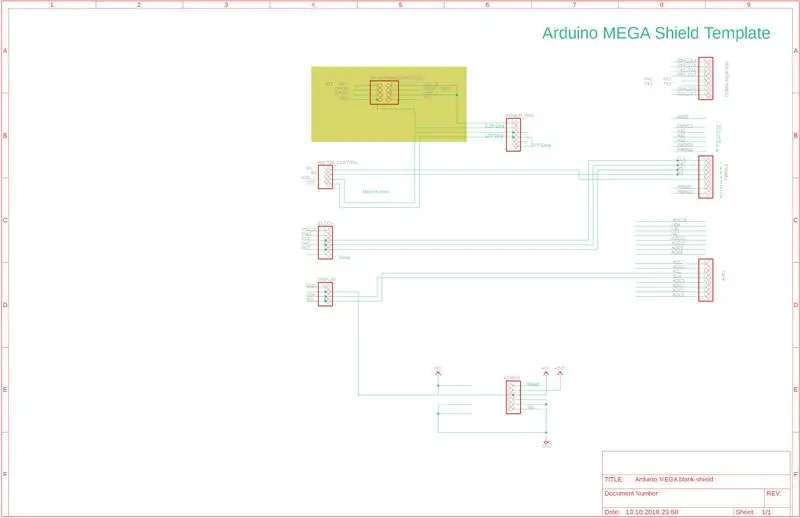

Diseño de electrónica: este proyecto se basa en la placa Arduino Mega. Una unidad de potencia, una unidad de reloj, una unidad de control de motor de CC y una unidad wifi ESP8266 se ensamblan en una placa de circuito impreso de diseño personalizado. Puede encontrar Instructable relacionado aquí

Programación: Programación básica de Arduino. Un poco de programación ESP8266. Se ha creado un pequeño servidor web con la ayuda de Arduino y esp8266.

Producción: Impresión en 3D de todas las piezas diseñadas por fusion360 y montaje. La mayoría de las piezas están impresas en 3D. Aparte de plástico, hay una varilla de metal y varios tornillos de metal. El resto es electrónica y un motor de corriente continua.

Paso 1: taller

El taller contiene todas las herramientas necesarias para producir circuitos electrónicos, fabricación de PCB, impresión 3D, pintura de modelos y algunos otros trabajos de pequeña producción. Hay una computadora de escritorio con Windows que está conectada a una impresora 3D y también se usa para hacer música electrónica.

Por supuesto, más espacio siempre es mejor para un aficionado. Sin embargo, la colocación densa de herramientas y algunos trucos inteligentes, como colocar una impresora 3D sobre los monitores de la computadora, pueden crear un espacio de trabajo agradable y funcional.

Aunque es posible que un taller nunca sea parte directa de un Instructable, vale la pena mencionarlo aquí como la etapa principal del proceso.

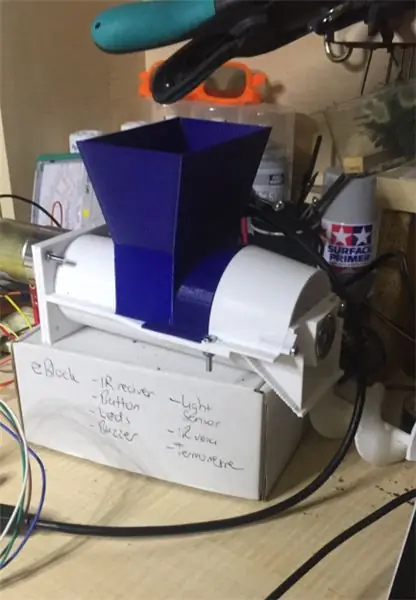

Paso 2: prototipos

La duración de este proyecto se subestimó por completo. Comenzó con una estimación de tres a cinco semanas. Se completó en más de 40 semanas. Dado que no pude invertir tiempo continuo en este proyecto, no estoy seguro del tiempo real invertido en el proyecto, sin embargo, estoy seguro de que cada parte de este proyecto tomó más de lo esperado.

He dedicado una cantidad considerable de tiempo a los prototipos.

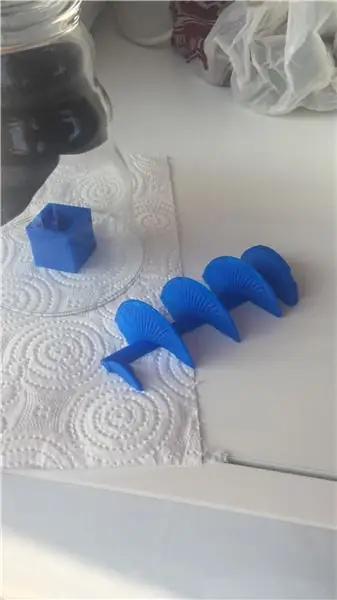

Tornillo de Arquímedes

La creación de prototipos comenzó con los tornillos de Arquímedes. Este también fue mi primer proyecto Fusion 360. Hice e imprimí al menos 8 tornillos diferentes mientras aprendía el gran software llamado Fusion 360 (Fusion 360 es un software gratuito para aficionados y, aunque puedes hacer cosas bastante sofisticadas, la curva de aprendizaje no es tan empinada) Los primeros se cortaron desde el medio en dos. No pude encontrar una manera de imprimir en 3D una pieza vertical de tornillo. Después de imprimir dos mitades, las pegué, lo cual es una forma muy ineficiente y difícil de hacer un tornillo de Arquímedes. Luego, me di cuenta de que si agrego "patos de ventilador" a la impresora, la calidad de impresión vertical mejora. Hay muchos tipos diferentes de "patos fanáticos", así que tuve que encontrar la mejor combinación por ensayo y error. Finalmente, terminé con un tornillo de Arquímedes casi perfecto impreso en una sola pieza.

Contenedor de pienso

Otro desafío fue el diseño del contenedor de alimento. Los líquidos pueden ser transferidos por el tornillo sin ningún problema. Sin embargo, los materiales sólidos como la comida seca para gatos eran un problema debido a los atascos. Traté de crear un espacio de seguridad para evitar atascos y también me di cuenta de que la adición de movimiento hacia atrás para cada movimiento hacia adelante del tornillo reducía significativamente los atascos. La forma de medio tubo del diseño final y el movimiento hacia atrás controlado por software eliminaron por completo el riesgo de cualquier atasco.

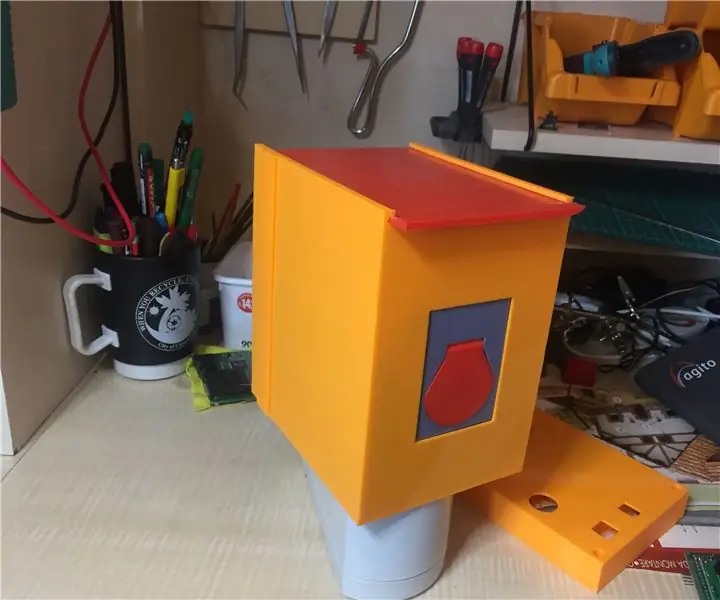

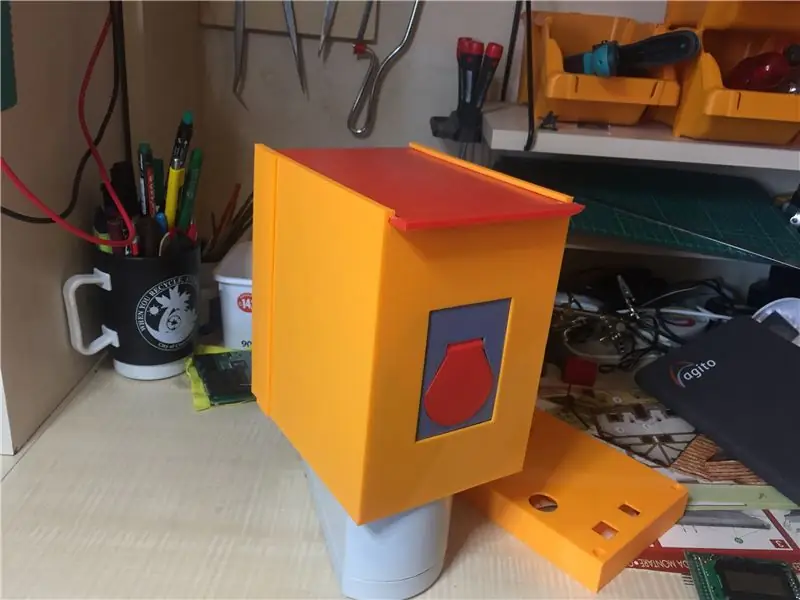

La caja

Al comienzo del proyecto, imprimí toda la caja en la impresora. Como el tamaño de la impresora era más pequeño que el tamaño de la caja, tuve que dividirla en pedazos, lo que hizo que la caja fuera muy débil y fea. Luego consideré una caja de madera. Las paredes del segundo prototipo eran de madera. Algunas dificultades de producción (no tenía el lugar adecuado y las herramientas para cortar y remodelar la madera) decidí reconsiderar la caja completamente impresa para el tercer prototipo (o diseño final). Hice el diseño más eficiente y más pequeño para poder imprimirlo como una sola pieza. Teóricamente se trabajó este enfoque. En la práctica, imprimir objetos grandes lleva demasiado tiempo y cualquier problema con la impresora puede destruir el producto final en cualquier momento, incluso en el día 14. hora de la impresión. En mi caso, tuve que dejar de imprimir antes de que terminara y tuve que diseñar e imprimir el segmento faltante como una pieza adicional. Para el próximo prototipo, estoy pensando en usar plexi para las paredes de la caja.

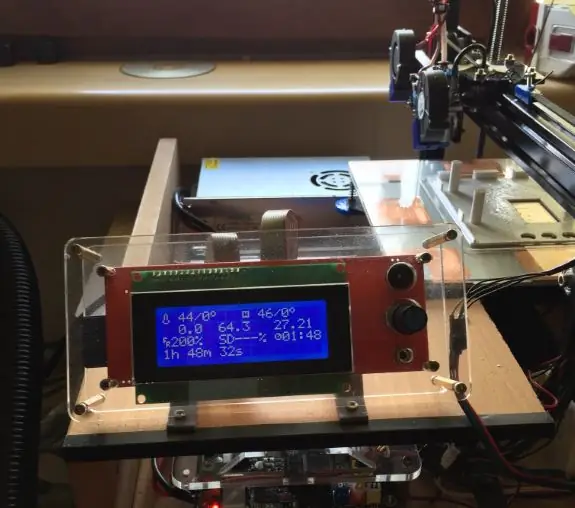

Arduino

Empecé con Uno. Era más pequeño y parecía lo suficientemente para mis propósitos. Sin embargo, subestimé la complejidad del desarrollo de software. Uno solo tiene una salida en serie y, como estaba usando esa salida para comunicaciones esp8266, no tenía un puerto de depuración para registrar variables de observación, etc., y resultó que sin la depuración en tiempo real era casi imposible codificar incluso un pequeño servicio web. Cambié a Arduino Mega. (que cambió el diseño de la caja)

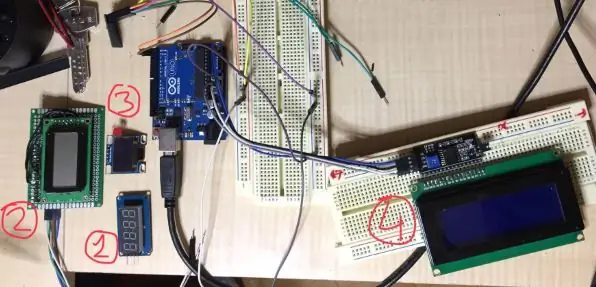

Muestra

Durante el desarrollo del proyecto, probé casi todos los tipos de pantallas del mercado, incluida una pequeña pantalla OLED. Cada uno de ellos tenía ventajas y desventajas. Oled era agradable, pero parecía pequeño y caro en comparación con el diseño general. Las pantallas LED de 7 segmentos eran brillantes pero presentaban poca información. Entonces, utilicé una pantalla lcd de 8x2 para el diseño final. Es posible que los diseños futuros no contengan pantalla o una pantalla OLED más grande que se vea bien.

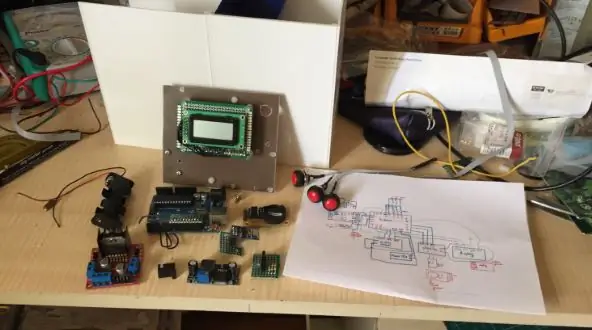

Botones

Puse tres botones para controlar el dispositivo en los primeros prototipos. Entonces, decidí no usarlos en los siguientes diseños porque ensamblarlos lleva tiempo, no podía hacerlos lo suficientemente resistentes y agregaban complejidad adicional a la usabilidad del dispositivo.

Prototipos electrónicos

Hice varios prototipos de electrónica. Algunos de ellos estaban en la placa de pruebas, algunos de ellos en una placa de cobre. Para el diseño final, hice una placa de circuito impreso personalizada usando una impresora 3D modificada. (aquí está el instructable para ese proyecto)

Paso 3: diseñe las piezas de plástico

Puede encontrar el diseño de todas las partes 3d en este enlace de thingverse.

También puede acceder al diseño de Fusion 360 en:

Paso 4: imprima las piezas

Todas las piezas de la impresora 3D se pueden encontrar aquí:

Sea consciente. La impresión lleva tiempo. El recuadro exterior, que es la parte más grande, puede tardar hasta 14 horas en completarse.

El tornillo de Arquímedes es la parte especial que tienes que imprimir verticalmente. Es posible que necesite un buen soplador de aire (pato divertido) para enfriar el filmanet derretido a medida que sale de la boquilla.

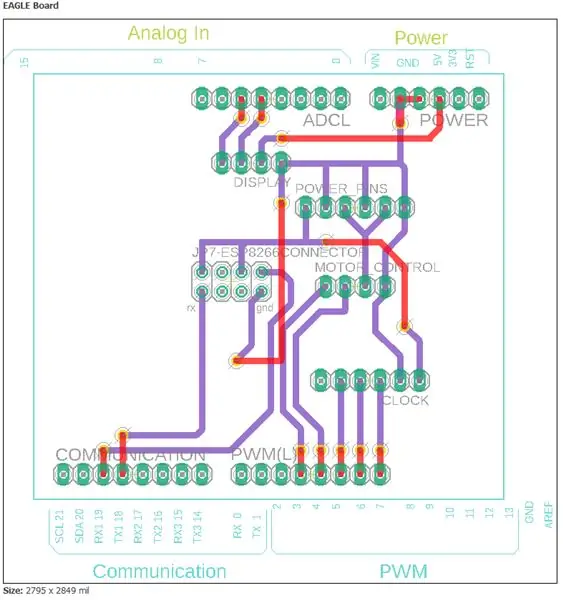

Paso 5: Diseñe el circuito y cree PCB

La fabricación de PCB para este proyecto se describe aquí.

Los archivos de diseño de circuitos EAGLE son

La mayoría de las piezas son módulos electrónicos como:

- Reloj,

- control de motor dc,

- control de pantalla,

- monitor,

- esp8266,

- arduino mega

- convertidor de poder

Hay muchas variedades diferentes de estos módulos. La mayoría de ellos tienen entradas / salidas similares, por lo que será fácil adaptar el diseño actual del águila. Sin embargo, pueden ser necesarias algunas modificaciones.

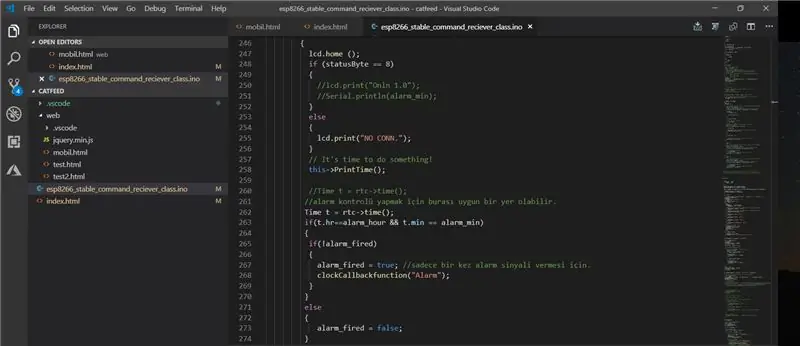

Paso 6: Escriba el software

Puedes encontrar el código completo aquí.

Es posible que este código no funcione en algunas definiciones de placa Arduino. Usé placas Arduino AVR 1.6.15. Los más nuevos no funcionaron (o funcionaron con algunos problemas menores o mayores)

También agregué un código de muestra html. Las páginas HTML se pueden utilizar para probar las capacidades de conexión wifi del dispositivo.

El dispositivo acepta comandos de URL html simples. Por ejemplo: para comenzar a alimentar, simplemente envíe "https://192.168.2.40/?pin=30ST" desde el navegador. (La IP puede cambiar de acuerdo con la configuración de su red local) Además de iniciar y detener el dispositivo, puede configurar la hora y configurar la alarma usando el mismo formato con diferentes parámetros.

Este comando html es recibido por esp8266 y analizado por el software. El software actúa como un simple servidor web. Ejecuta comandos y devuelve 200 si tiene éxito.

Este método de control no es la forma más elegante de controlar los dispositivos iot. Aquí puede encontrar mejores formas de comunicaciones IOT como MQTT. Planeo revisar el software para incluir un mejor protocolo.

Usé Microsoft Visual Code como editor. Empecé con Arduino IDE pero cambié a VSCode. Le recomiendo encarecidamente que si va a escribir código para más de 100 líneas ni siquiera piense en usar Arduino IDE.

Paso 7: ensamblar

El video de ensamblaje detallado y el video del prototipo funcional están aquí

Recomendado:

Dispensador De Alimento Para Múltiples Mascotas Usando Inteligencia Artificial Con Watson: 11 Pasos

Dispensador De Alimento Para Múltiples Mascotas Usando Inteligencia Artificial Con Watson: En este Instructable aprenderemos como hacer un dispensador de alimento para sus mascotas, por lo general, o al menos en mi caso siempre he querido hacer un dispensador autom á tico, sin embargo, tengo un perro y un gato. Por ende no tengo una

Reparador de gatos tristes, juguete para gatos Catch-Me - Proyecto escolar: 3 pasos

Sad Cat Fixer, Catch-Me Cat Toy - Proyecto escolar: Aquí está nuestro producto, es un ratón de juguete interactivo: Catch-Me Cat Toy. Aquí hay una lista de problemas que enfrentan muchos gatos en nuestra sociedad: Los gatos en estos días se están volviendo inactivos y deprimidos sin nada que hacer La mayoría de los dueños están ocupados con el trabajo o la escuela y tu ca

Proyecto Arduino: Dispensador de comida para gatos: 6 pasos

Proyecto Arduino: Dispensador de comida para gatos: este instructable fue creado en cumplimiento del requisito del proyecto de Makecourse en la Universidad del Sur de Florida (www.makecourse.com)

Alimentador automático para gatos súper elegante: 3 pasos (con imágenes)

Comedero automático súper elegante para gatos: Jojo es un gato súper guapo, lo amo en todos los aspectos, excepto que me despierta todos los días a las 4 de la mañana para comer, así que es hora de comprar un comedero automático para gatos para ahorrarme el sueño. Sin embargo, es tan guapo que cuando quiero encontrar un derecho

Alimentador para gatos de IoT con fotón de partículas integrado con Alexa, SmartThings, IFTTT, hojas de Google: 7 pasos (con imágenes)

Comedero para gatos de IoT con fotón de partículas integrado con Alexa, SmartThings, IFTTT, Google Sheets: La necesidad de un comedero automático para gatos se explica por sí misma. Los gatos (el nombre de nuestro gato es Bella) pueden ser desagradables cuando tienen hambre y si tu gato es como el mío, comerá el cuenco seco cada vez. Necesitaba una forma de dispensar una cantidad controlada de comida automáticamente