Tabla de contenido:

- Suministros

- Paso 1: corte por láser de las piezas

- Paso 2: Montaje de las piezas Pt. 1 sistema de base y bastidor

- Paso 3: Ensamblaje de las piezas: Parte 2. Cosas del motor

- Paso 4: Arduino

- Paso 5: el joystick

- Paso 6: pintar el lienzo de la mesa de trabajo

- Paso 7: el sistema láser y espejo

- Paso 8: Pulido final

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

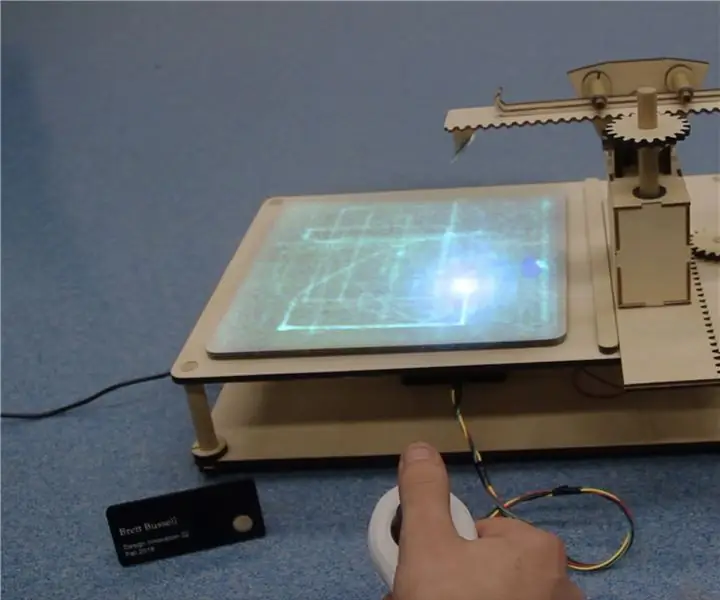

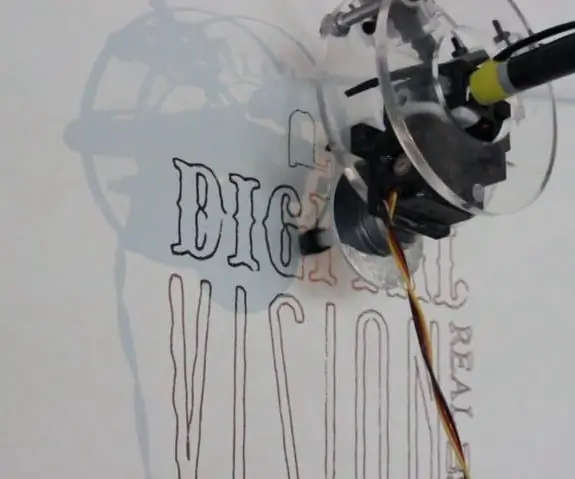

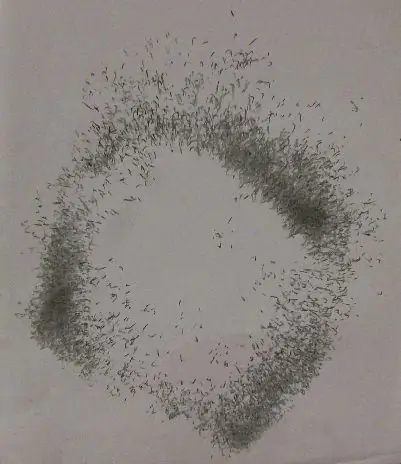

✨ ¡Dibuja senderos de luz fosforescente con una máquina diseñada y construida completamente desde cero!

La historia: Entre los descansos de estudio durante la semana de mitad de período, mi amigo Brett y yo diseñamos y construimos esta máquina que utiliza un sistema de espejo y láser para dibujar senderos de luz luminiscente, controlable a través de un joystick impreso en 3D. El objetivo principal era utilizar técnicas de dibujo y materiales que la gente no asociaría normalmente con el dibujo, al tiempo que inculcaba una sensación de intriga en el usuario.

¡Esperamos que lo disfrutes tanto como nosotros nos divertimos diseñándolo y construyéndolo!

Suministros

Somos dos estudiantes en quiebra, por lo que en gran medida nos dedicamos a buscar trozos de madera y madera desechada en nuestra escuela, y todas las herramientas eran del espacio de fabricación de nuestra escuela. Tampoco teníamos acceso a muchos materiales metálicos (engranajes, piñón y cremallera, clavijas, etc.), por lo que los hicimos nosotros mismos a partir de madera cortada con láser. Para las piezas que no pudimos encontrar, las compramos en Amazon por un total de $ 19.50.

Nota: este proyecto requiere un láser, ¡recuerde no mirarlo directamente a los ojos!

Materiales:

- 1/4 pulg. De madera contrachapada (x2)

- 1/8 pulg. De madera contrachapada (x1)

- Pegamento para madera (capa fina)

- Taco de madera de 1/2 pulg. (X1)

- 1/2 en espejo (x1)

- Tubo de latón de 1/4 pulg. De diámetro y 2 pulg. De largo (x1)

- Tubo de cobre de 1/4 pulg. De diámetro 2 pulg. De largo (x2)

- Tubo de latón de 1/4 pulg. De diámetro y 1.5 pulg. De largo (x3)

- 1/2 pulg. De D. E. 1/4 pulg. De D. I. Rodamientos de bolas (x6)

- Diodo láser de 405 nm (x1)

- Arduino (x1)

- Cable de 24 AWG de 6 pies (x1)

- Polvo fosforescente (x1)

- Toma de corriente Adaptador de corriente de 120 VCA a 9 V (x1)

- Banda de goma (x1)

- Joystick analógico de 2 ejes (x1)

- Controlador de motor L298N (x1)

- Conector de CC de 2,5 mm (x1)

Instrumentos:

- Cortador láser

- Papel de lija

- Vio

- Pistola de silicona

- Martillo de golpe muerto

- Soldador

- Taladro

- impresora 3d

- Dremel

Paso 1: corte por láser de las piezas

Se adjuntan los dos archivos ilustradores para todas las piezas de madera que deben cortarse con láser y sus nombres corresponden al tipo de madera en la que deben cortarse (madera contrachapada de 1/4 de pulgada v. 1/8 de pulgada). También adjunté imágenes de los archivos. En realidad, hay más arandelas de seguridad de las necesarias, pero ocasionalmente se rompen, por lo que siempre es bueno tener algunos extras.

Todas las líneas deben cortarse, no grabarse. Una vez que estén cortados, ¡continúe con el siguiente paso!

Paso 2: Montaje de las piezas Pt. 1 sistema de base y bastidor

Arriba hay imágenes de cómo se unen las piezas, así como un video detrás de escena. La construcción de este paso se divide en construir primero las piezas del archivo ilustrador anterior de 1/4 de pulgada y luego el archivo ilustrador de 1/8 de pulgada.

Sección de 1/4 de pulgada ---

Base: Empuje las clavijas a través de la esquina de las placas base y empuje las arandelas de seguridad a través de los extremos de la clavija para mantener las placas base en su lugar. Esta base proporciona un espacio para que el arduino permanezca semi-oculto mientras brinda soporte para el lienzo de la mesa de trabajo.

Soporte del rodamiento de rodillos: pegue el soporte del rodamiento de rodillos a la cara del techo de la carcasa del motor de 1/8 de pulgada

Conjunto de cojinetes: la rejilla superior se mantiene en su lugar y se mueve mediante una disposición triangular de cojinetes de rodillos que evitan que gire mientras se conserva un movimiento de traslación suave. Arriba se proporciona una imagen de cómo se ven los rodamientos de rodillos. Los diagramas muestran cómo interactúan los rodamientos de rodillos con la cremallera y dónde se colocan en la máquina. Colóquelos a través de los orificios del soporte del rodamiento de rodillos que pegó en el techo de la carcasa del motor.

Vigas de soporte: etiquetadas como "garantizan que el bastidor no se salga volando" en el archivo de un cuarto de pulgada, estas vigas de soporte reducen la oscilación al aumentar la rigidez del bastidor y evitan que los usuarios demasiado entusiastas envíen piezas volando fuera de la máquina. o romper el espejo de cristal! Usamos pegamento para madera para unirlos a la rejilla superior, ya que deberá ser resistente.

Sección de 1/8 de pulgada ---

Rejilla inferior: la rejilla inferior es la rejilla más corta con el orificio. Este orificio le permite alimentar los cables arduino desde debajo de la ranura de la placa de base superior y dentro de la carcasa del motor, de modo que los cables puedan llegar al motor incluso cuando el bastidor inferior se está moviendo.

Rejilla superior y piñón: La rejilla superior es la otra rejilla (la más larga). Se proporciona una imagen de cómo se ve la estructura del piñón (uno de los engranajes gigantes) y cómo funciona en la imagen con las arandelas de seguridad.

El resto de la sección de 1/8 de pulgada (las piezas relacionadas con el motor) se explica en el siguiente paso…?

Paso 3: Ensamblaje de las piezas: Parte 2. Cosas del motor

A continuación, necesitábamos diseñar los soportes del motor y los motores para que se moviera. Hay dos motores, uno para moverse en el eje xy el otro para moverse en el eje y.

Fabricación de dos soportes de motor: intercalamos las piezas del soporte del motor intermedio (las que tienen los orificios hexagonales) entre las otras dos, que contienen orificios para que encajen los pernos. Luego, unimos cada motor a cada soporte de motor con tornillos. Pegar el soporte y el motor a cualquier superficie ahora nos permitió instalar y quitar fácilmente nuestros motores usando solo una llave hexagonal. Para la transición de motor a engranaje, utilizamos un collar de eje impreso en 3D para interactuar con el engranaje con eje de espiga.

Carcasa del motor: las piezas de la carcasa del motor forman una carcasa en forma de caja para el motor. Los rectángulos con agujeros son las piezas superior e inferior (el que tiene varios agujeros es la parte superior). El resto de la caja de la carcasa del motor está compuesto por los lados que encajan entre sí mediante sus ranuras + crestas. Pega todas las piezas juntas en los bordes excepto una cara, ya que aún necesitas poner el motor adentro y es más fácil hacerlo desde un lado que desde arriba.

Control del motor: para controlar los motores usamos un joystick, Arduino y un controlador de motor separado para alimentar los motores. Todo funciona con un solo conector CC de 9 voltios. Para lograr el movimiento deseado, tuvimos que ajustar la fuerza de la señal PWM para que fuera suficiente par para superar la fricción en el engranaje y evitar que se mueva demasiado rápido. ¿El siguiente paso describe la configuración y el código de Arduino…?

Paso 4: Arduino

Este es el código Arduino para controlar el posicionamiento del láser usando el joystick como entrada. El código está escrito de modo que cada dirección del joystick controle uno de los motores (el motor controla el eje xy el motor controla el eje y). Esto permite que la máquina dibuje curvas y diagonales siempre que la posición del joystick esté alejada del eje horizontal / vertical.

Paso 5: el joystick

Elegimos imprimir en 3D un estuche de joystick en PLA para que el usuario lo sintiera cómodo y natural para sostenerlo y operarlo (aunque todavía puede funcionar correctamente sin un estuche).

Esencialmente, son dos mitades de una carcasa ovalada con un agujero en un lado. Colocamos la palanca del controlador en el interior para que cuando se ensambla la carcasa, quepa a través del orificio para que el usuario interactúe. Los cables se extienden por la parte posterior del otro lado de la carcasa y hasta el arduino.

Paso 6: pintar el lienzo de la mesa de trabajo

Pinte el lienzo de la mesa de trabajo con el polvo fosforescente y déjelo secar mientras trabaja en los siguientes pasos.

? Asegúrate de mantenerlo en un ambiente muy higiénico, la primera vez que aplicamos el polvo, el polvo y el aserrín se atascaron. También es más fácil mezclar el polvo con pintura para que se adhiera fácilmente.

Paso 7: el sistema láser y espejo

¿Por qué el láser no apunta directamente hacia abajo desde el extremo de la rejilla superior?

Brett y yo rápidamente nos dimos cuenta de que poner el láser directamente sobre el tablero de dibujo al final del estante pesaba el extremo del estante hacia abajo, lo que limitaba su rango de movimiento. En su lugar, decidimos inspirarnos en el diseño de una cortadora láser. La solución: colocando un espejo en el extremo del bastidor con una inclinación de 45 grados, pudimos asegurarnos de que el rayo apuntaría directamente perpendicular a la superficie sin agregar peso. ¡hasta el final!

El láser: monte con cuidado el láser y el espejo. Pase los cables láser a través de un orificio en la parte superior del techo de la carcasa del motor para conectarlos a la batería. Pase bandas de goma por el otro orificio del techo de la carcasa del motor para asegurar el láser en su lugar.

El espejo: El espejo debe tener un ángulo de 45 grados usando las piezas triangulares de un cuarto de pulgada. Al montar el láser paralelo al suelo, el rayo láser debe reflejarse en el espejo y golpear el suelo directamente debajo, incluso si el bastidor se mueve.

Paso 8: Pulido final

Después de probar para asegurarnos de que funcionaba correctamente, pegamos la última cara de la carcasa del motor. Para aumentar el atractivo visual de la máquina, colocamos arandelas de seguridad en la parte inferior de las clavijas. También tenía un pequeño propósito funcional, ya que estas arandelas actuaban como "pies" de la máquina (en lugar de que toda la base tocara el suelo), lo que facilitaba el movimiento de toda la máquina sobre una mesa. Luego le dimos al producto un pulido final lijando toda la madera expuesta.

Reflexión: Lo pasamos muy bien diseñando esta máquina y lo pasamos aún mejor jugando con ella. Irónicamente, las partes más complicadas del diseño parecían darnos menos problemas, mientras que las partes más simples nos daban más. Si volviéramos a hacer este proyecto, experimentaríamos más con materiales que reducen la fricción en las partes móviles.

Esperamos que la gente disfrute de este dispositivo tanto como nosotros y que los inspire a crear versiones aún mejores de esta máquina en el futuro.

-Mejor, Justin y brett

Primer premio en el concurso Make it Glow

Recomendado:

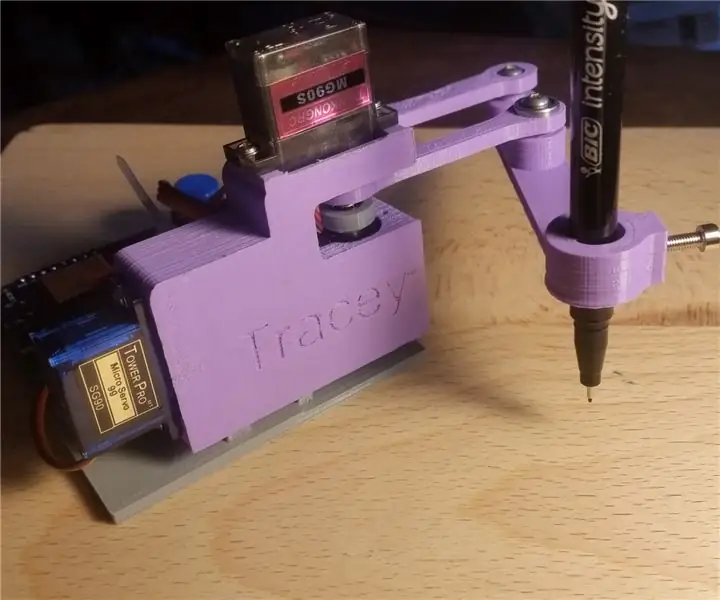

Tracey - Máquina de dibujo: 22 pasos (con imágenes)

Tracey - Máquina de dibujo: este Instructable es un trabajo en progreso; trabajaremos arduamente para que sea un proyecto más fácil, pero los borradores iniciales requerirán experiencia del fabricante, impresión en 3D, ensamblaje de piezas, soldadura de piezas electrónicas, experiencia con el IDE de Arduino, etc

Plotter Arduino CNC (MÁQUINA DE DIBUJO): 10 pasos (con imágenes)

Plotter Arduino CNC (MÁQUINA DE DIBUJO): ¡Hola, chicos! Espero que ya hayas disfrutado de mi instructable anterior " Cómo hacer tu propia plataforma de entrenamiento Arduino " y estás listo para uno nuevo, como de costumbre, hice este tutorial para guiarte paso a paso mientras haces este tipo de súper asombroso

Máquina de dibujo CNC Arduino (o el camino hacia el éxito): 10 pasos (con imágenes)

Máquina de dibujo CNC Arduino (o el camino hacia el éxito): este proyecto se basa principalmente en elementos que son fáciles de encontrar. La idea es tomar dos unidades de disco de computadora sin usar y combinarlas para crear una máquina de dibujo automatizada que se asemeja a una máquina CNC. Las piezas utilizadas fuera de las unidades incluyen el mo

Máquina de dibujo de polargrafía a gran escala con cabezal de bolígrafo retráctil: 4 pasos (con imágenes)

Máquina de dibujo de polargrafía a gran escala con cabezal de bolígrafo retráctil: * La instalación a gran escala de esta máquina fue concebida y ejecutada con Rui Periera Este es un diseño para el dibujo de código abierto Polargraph (http://www.polargraph.co.uk/) proyecto. Cuenta con un cabezal de bolígrafo retráctil y hardware para permitirle

Máquina de dibujo: 4 pasos (con imágenes)

Máquina de dibujo: cómo hice mi máquina de dibujo y, en el proceso, volví obsoletos a los artistas. Cuando me mudé por primera vez a mi nuevo estudio, no tenía proyectos importantes a la vista y todavía no me sentía cómodo en el espacio. Construí esta " Máquina de dibujo " para que yo pueda ser