Tabla de contenido:

- Paso 1: Teoría de control de CC y paso a paso

- Paso 2: diagrama de circuito

- Paso 3: esquemas

- Paso 4: Componentes y herramientas necesarios

- Paso 5: Diseño del panel frontal

- Paso 6: Impresión 3D y pintura en aerosol

- Paso 7: cableado del panel

- Paso 8: Conectores de la placa del panel

- Paso 9: PCB

- Paso 10: Arduino

- Paso 11: Montaje y prueba

- Paso 12: Outro

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

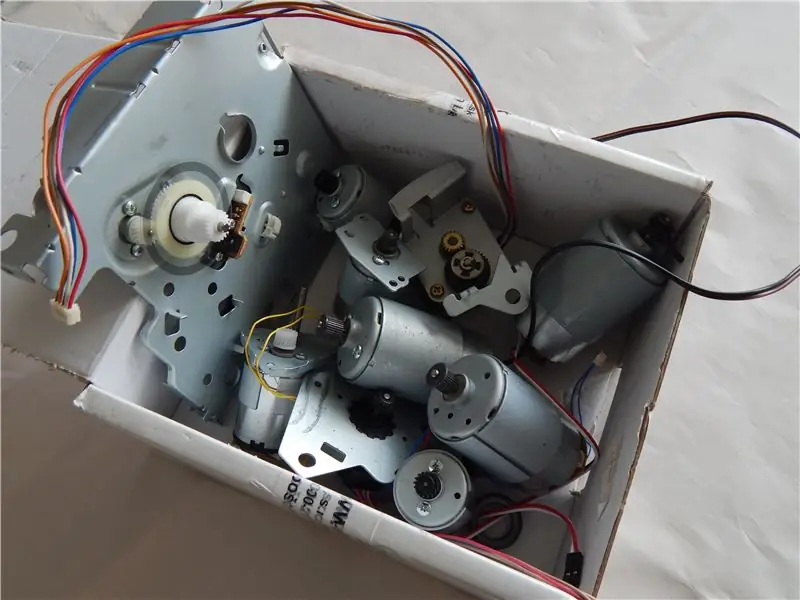

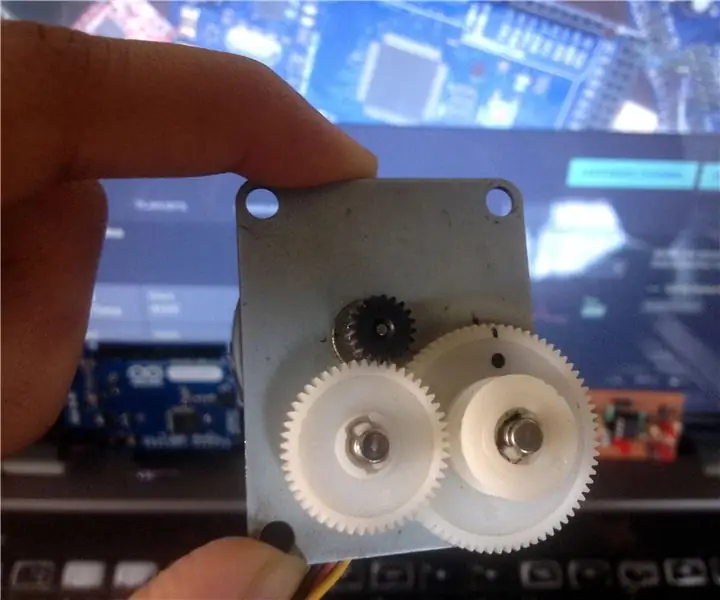

Hace unos meses, un amigo me regaló un par de impresoras de inyección de tinta y fotocopiadoras desechadas. Estaba interesado en cosechar sus unidades de fuente de energía, cables, sensores y especialmente motores. Rescaté lo que pude y quería probar todas las piezas para asegurarme de que funcionaban. Algunos motores tenían una potencia de 12 V, algunos de 5 V, algunos eran paso a paso y otros eran motores de CC. Si tan solo tuviera un dispositivo, donde pudiera simplemente conectar el motor, establecer la frecuencia, el ciclo de trabajo y seleccionar un método escalonado para probarlo.

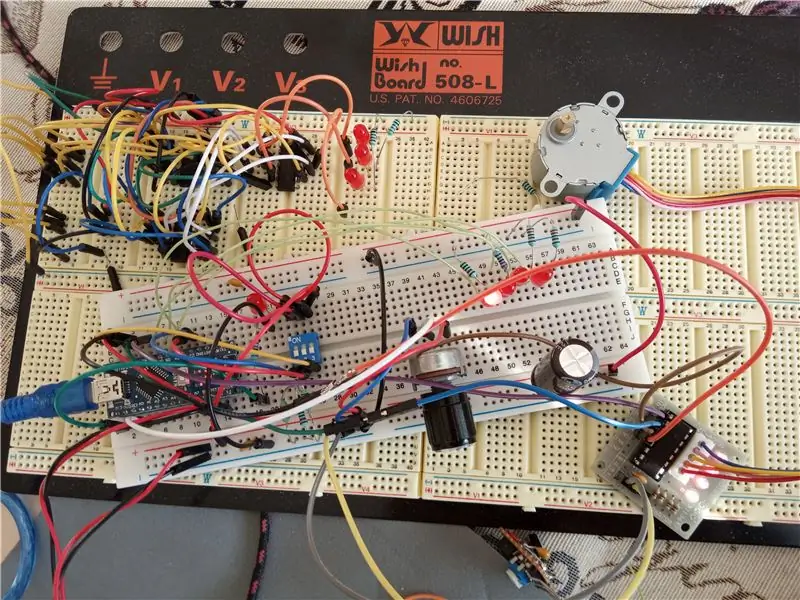

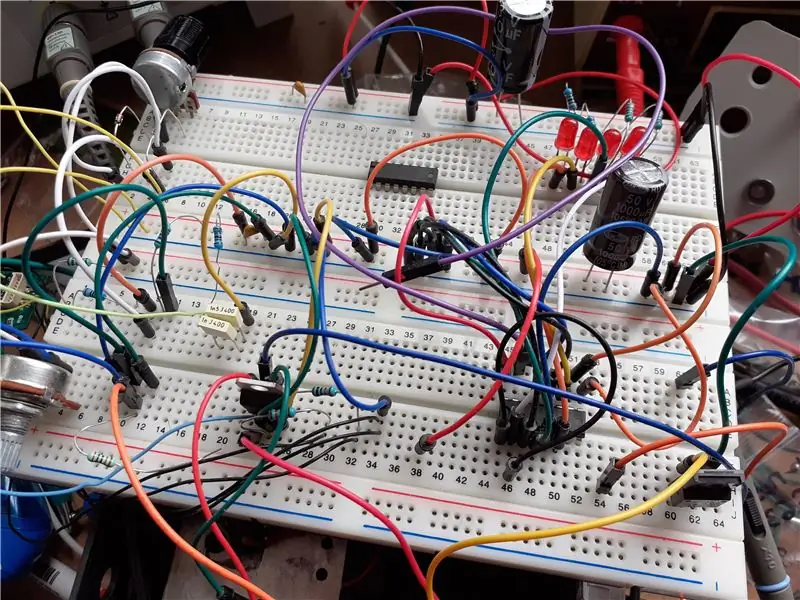

Decidí construirlo sin usar un procesador de señal digital o un microcontrolador. El humilde 555 o tl741 como oscilador, contador 4017 y muchas puertas lógicas para modos de motor paso a paso. Al principio me divertí mucho diseñando el circuito, así como diseñando el panel frontal del dispositivo. Encontré una caja de té de madera decente para poner todo dentro. Dividí el circuito en cuatro partes y comencé a probarlo en una placa de pruebas. Pronto aparecieron los primeros signos de frustración. Fue un desastre. Muchas puertas, muchos circuitos integrados, cables. No funcionó correctamente y estaba pensando entre dos opciones: hacerlo muy simple, solo para motores de CC, o dejarlo a un lado y terminarlo a veces más tarde … Elegí la segunda opción.

Paso 1: Teoría de control de CC y paso a paso

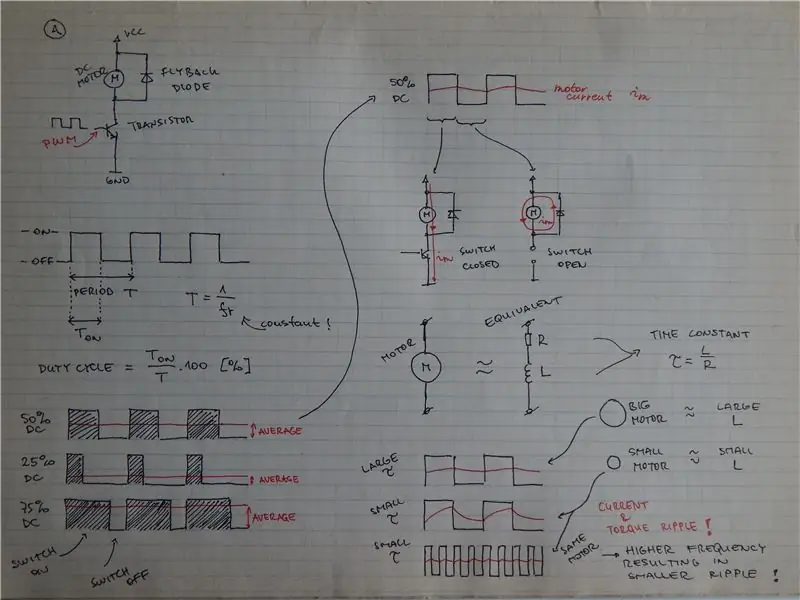

Motor de corriente continua

La forma más común de controlar un motor de CC es a través de la denominada modulación de ancho de pulso (PWM). PWM se aplica a un interruptor específico y enciende y apaga el motor. En la imagen se puede ver el período de conmutación indicado y su relación con la frecuencia, también se indica el tiempo de conmutación. El ciclo de trabajo se define como el tiempo de conmutación dividido por el período total. Si mantenemos la frecuencia constante, la única forma de cambiar el ciclo de trabajo es cambiar el tiempo de encendido. Al aumentar el ciclo de trabajo, también aumenta el valor medio del voltaje que se aplica al motor. Debido al voltaje más alto, fluye una corriente más alta a través del motor de CC y el rotor gira más rápido.

Pero, ¿qué frecuencia elegir? Para responder a esta pregunta, echemos un vistazo más de cerca a lo que es en realidad un motor de CC. De manera equivalente, se puede describir como un filtro RL (descuidando los EMF por un momento). Si se aplica un voltaje al motor (filtro RL), la corriente aumenta con una constante de tiempo tau que es igual a L / R. En el caso del control PWM, cuando el interruptor está cerrado, la corriente que fluye a través del motor aumenta y disminuye durante el tiempo que el interruptor está apagado. En este punto, la corriente tiene la misma dirección que antes y fluye a través del diodo de retorno. Los motores con mayor potencia tienen una inductancia más alta y, por lo tanto, una constante de tiempo más alta que los motores más pequeños. Si la frecuencia es baja cuando se alimenta el motor pequeño, hay una rápida disminución de la corriente durante el tiempo de apagado, seguida de un gran aumento durante el tiempo de encendido. Esta ondulación de la corriente también hace que se ondule el par del motor. No queremos eso. Por lo tanto, al alimentar motores más pequeños, la frecuencia PWM debería ser mayor. Usaremos este conocimiento en el diseño en pasos posteriores.

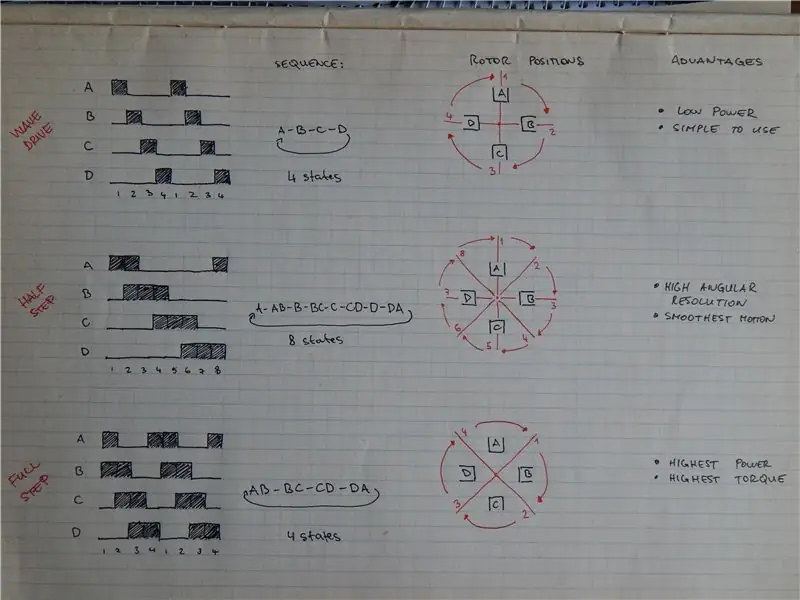

Motor paso a paso

Si queremos controlar un motor paso a paso unipolar, utilizado en la electrónica de hobby, tenemos una opción de 3 opciones de control básicas (modos): Wave drive (WD), Half Step (HS) y Full Step (FS). La secuencia de modos individuales y la posición del rotor se indica en la figura (para simplificar, he indicado un motor con dos pares de polos). En este caso, Wave Drive y Full Step hacen que el rotor gire 90 grados y se puede lograr repitiendo 4 estados. En el modo de medio paso, necesitamos una secuencia de 8 estados.

La elección del modo depende de los requisitos del sistema: si necesitamos un par grande, la mejor opción es Paso completo, si un par menor es suficiente y tal vez alimentamos nuestro circuito con la batería, se prefiere el modo de impulsión de onda. En aplicaciones donde queremos lograr la resolución angular más alta y el movimiento más suave, el modo Half Drive es una opción ideal. El par en este modo es aproximadamente un 30% más bajo que en el modo Full Drive.

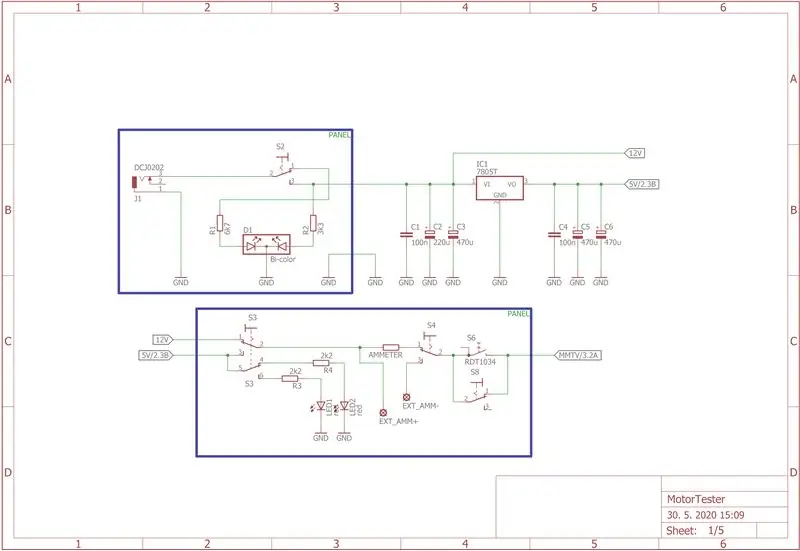

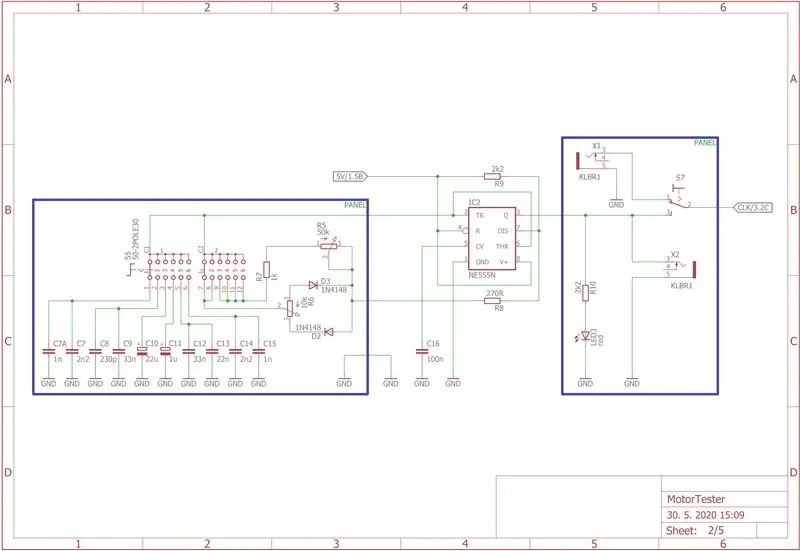

Paso 2: diagrama de circuito

Este simple meme describe acertadamente mi proceso de pensamiento durante el diseño.

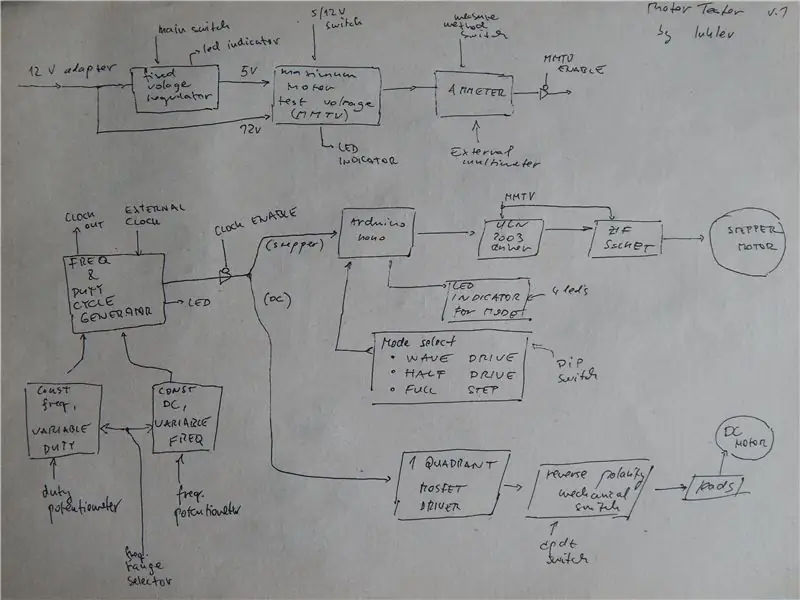

La parte superior del diagrama describe la fuente de alimentación: un adaptador de 12 voltios, que se reduce a 5 voltios mediante un regulador lineal. Quería poder elegir el voltaje de prueba máximo del motor (MMTV), ya sea 12 o 5 voltios. El amperímetro incorporado evitará los circuitos de control y medirá solo la corriente del motor. También sería conveniente poder cambiar entre la medición de corriente interna y externa utilizando un multímetro.

El oscilador funcionará en dos modos: el primero es una frecuencia constante y un ciclo de trabajo variable, y el segundo es una frecuencia variable. Ambos parámetros se podrán configurar mediante potenciómetros, y un interruptor giratorio cambiará los modos y rangos. El sistema también incluirá un interruptor entre el reloj interno y externo a través de un conector jack de 3,5 mm. El reloj interno también se conectará al panel a través de un conector de 3,5 mm. Un interruptor y un botón para activar / desactivar el reloj. El controlador del motor de CC será un controlador mosfet de canal N de un solo cuadrante. La dirección se cambiará usando el interruptor dpdt mecánico. Los cables del motor se conectarán mediante conectores tipo banana.

La secuencia del motor paso a paso será controlada por un arduino, que también reconocerá 3 modos de control especificados por el interruptor DIP. El controlador del motor paso a paso será uln2003. El Arduino también controlará 4 LED que representarán la animación de los devanados del motor en estos modos. El motor paso a paso se conectará al probador a través de una toma ZIF.

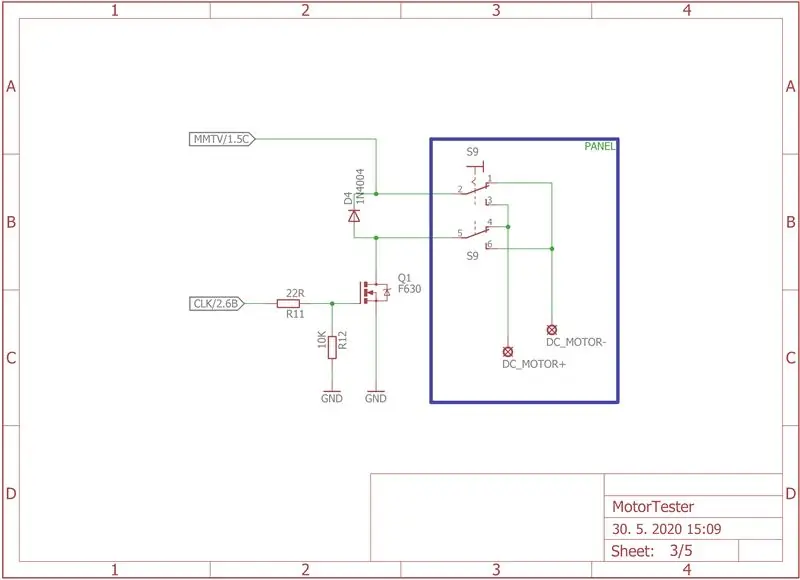

Paso 3: esquemas

Los esquemas se dividen en cinco partes. Los circuitos enmarcados en cuadros azules representan los componentes que estarán en el panel.

- Fuente de alimentación

- Oscilador

- Conductor DC

- Controlador paso a paso Arduino

- Controlador paso a paso de Logic Gates

Hoja nr. 5 es la razón por la que dejé este proyecto tendido. Estos circuitos forman secuencias para los modos de control mencionados anteriormente: WD, HS y FS. Esta parte es reemplazada por arduino completamente en la hoja nr. 4. También se adjuntan los esquemas completos de Eagle.

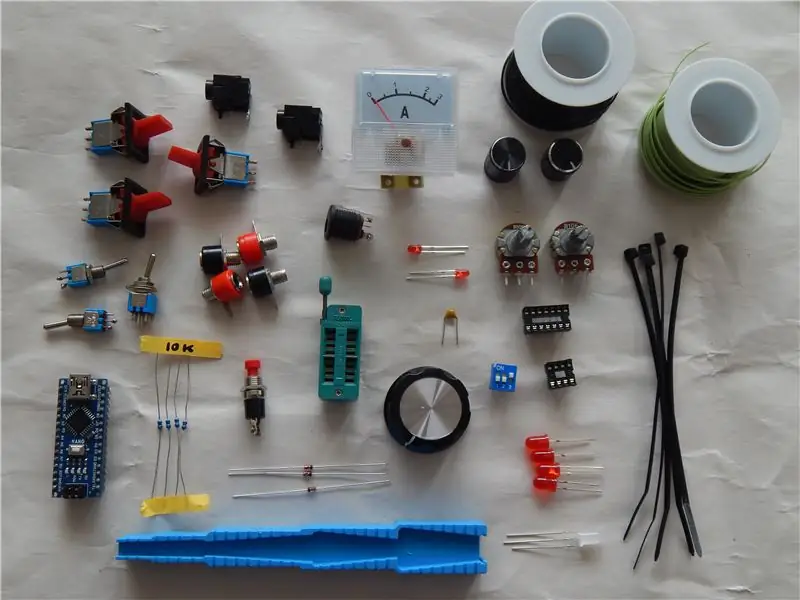

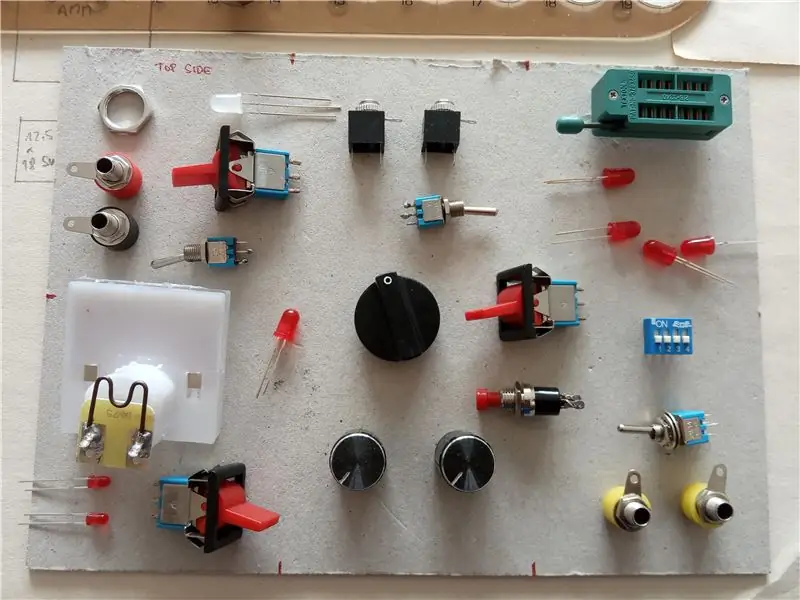

Paso 4: Componentes y herramientas necesarios

Componentes y herramientas necesarios:

- Multimetro

- Calibrar

- Cortador de cartón

- Marcador

- Pinzas

- Pinzas finas

- Alicates de corte

- Alicates pelacables

- Soldador

- Soldar

- Colofonia

- Alambres (24 awg)

- Interruptor spdt 4x

- 2x interruptor dpdt

- Conector banana 4x

- Presionar el botón

- Toma ZIF

- 2 conectores de 3,5 mm

- Conector DC

- Arduino nano

- Interruptor DIP de 3 polos

- LED de 2x 3 mm

- LED de 5 x 5 mm

- LED bicolor

- Perillas de potenciómetro

- Tomas DIP

- PCB universal

- Conectores Dupont

- Bridas de plástico

Y

- Potenciómetros

- Resistencias

- Condensadores

con sus valores elegidos, correspondientes a los rangos de frecuencia y brillo de los LED.

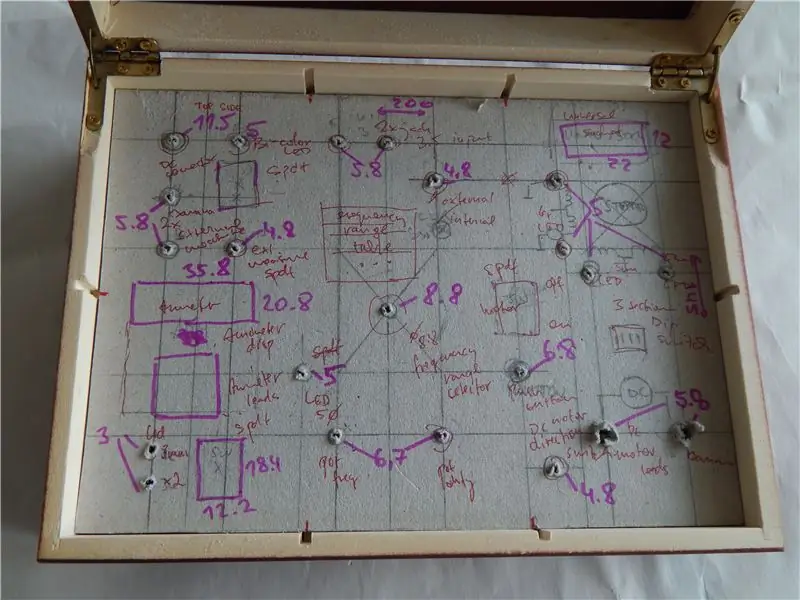

Paso 5: Diseño del panel frontal

El probador se colocó en una vieja caja de té de madera. Primero medí las dimensiones internas y luego corté un rectángulo de cartón duro, que sirvió como plantilla para la colocación de componentes. Cuando estuve satisfecho con la ubicación de las piezas, volví a medir cada posición y creé un diseño de panel en Fusion360. Dividí el panel en 3 partes más pequeñas, para simplificar la impresión 3D. También diseñé un soporte en forma de L para fijar los paneles a los lados internos de la caja.

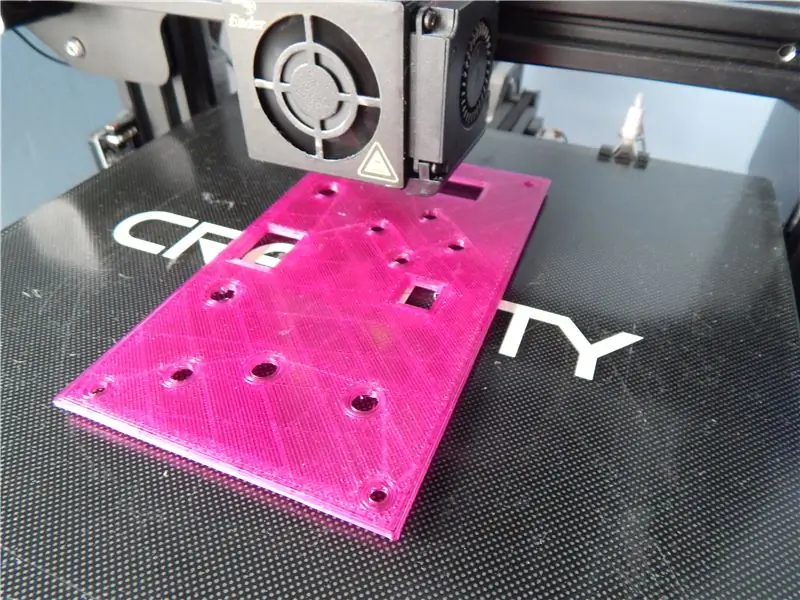

Paso 6: Impresión 3D y pintura en aerosol

Los paneles se imprimieron con una impresora Ender-3, a partir del material residual que tenía en casa. Era un petg rosa transparente. Después de imprimir, rocié los paneles y los soportes con pintura acrílica negra mate. Para una cobertura completa, apliqué 3 capas, las dejé afuera durante unas horas para que se sequen y ventilen durante aproximadamente medio día. Tenga cuidado, los vapores de pintura pueden ser dañinos. Úselos siempre solo en una habitación ventilada.

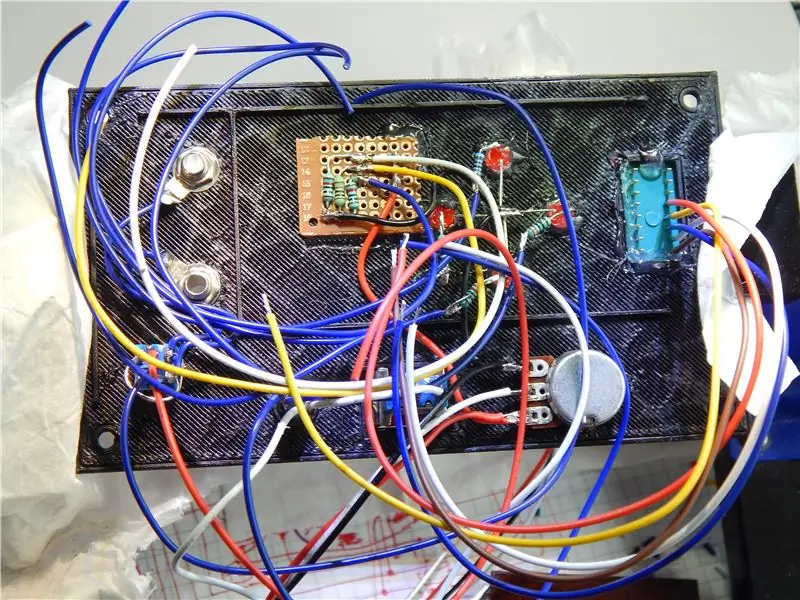

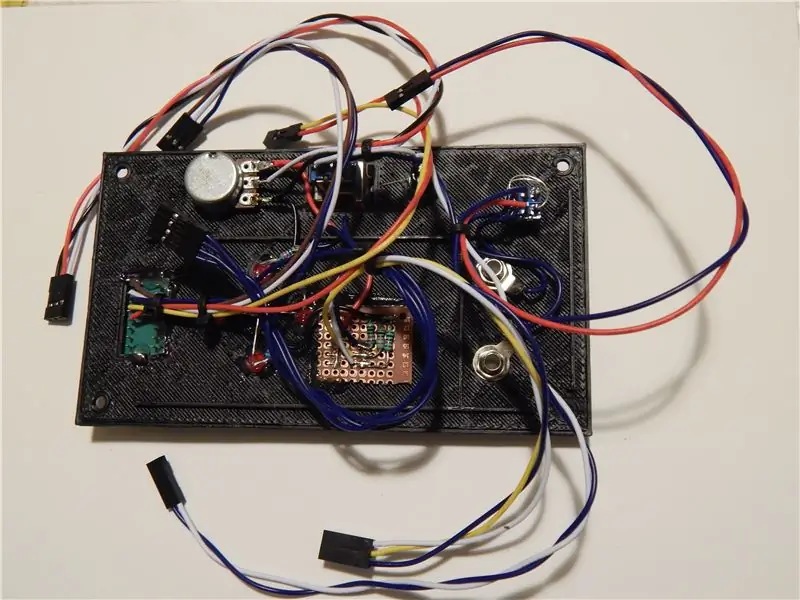

Paso 7: cableado del panel

Personalmente, mi parte favorita, pero la que lleva más tiempo (me disculpo de antemano por no usar los tubos retráctiles, estaba en un aprieto de tiempo; de lo contrario, definitivamente los usaría).

Los soportes ajustables ayudan mucho a la hora de montar y manipular paneles. También es posible utilizar la llamada tercera mano, pero prefiero el soporte. Cubrí sus asas con un paño textil para que el panel no se raye durante el trabajo.

Inserté y atornillé todos los interruptores y potenciómetros, LED y otros conectores en el panel. Posteriormente, calculé la longitud de los cables que conectarán los componentes en el panel y también los que se utilizarán para conectar a la pcb. Estos tienden a ser un poco más largos y es bueno extenderlos un poco.

Casi siempre uso fundente de soldadura líquida al soldar conectores. Aplico una pequeña cantidad al pin y luego estaño y lo conecto al cable. El fundente elimina cualquier metal oxidado de las superficies, lo que facilita mucho la soldadura de la unión.

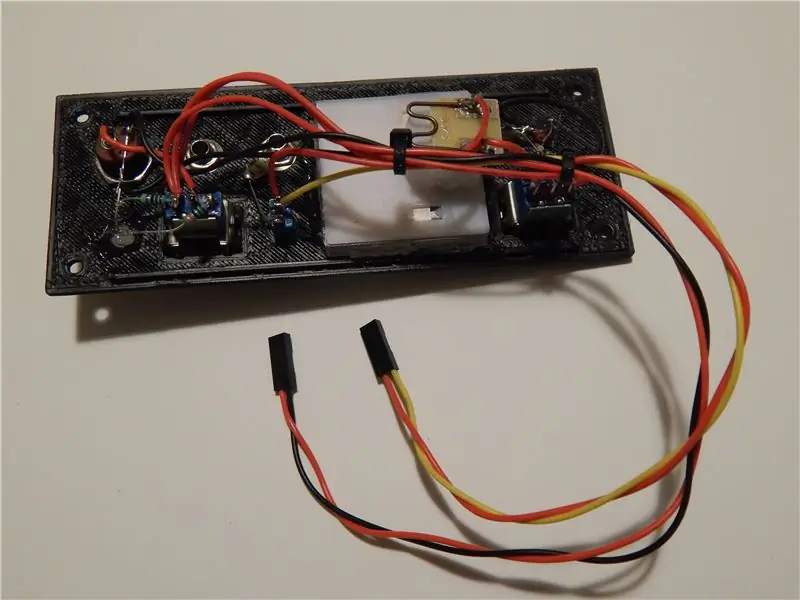

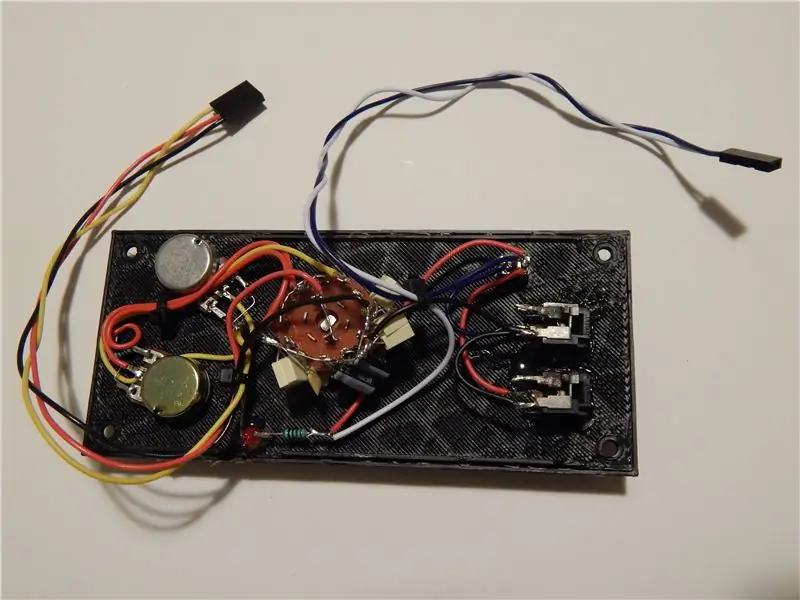

Paso 8: Conectores de la placa del panel

Para conectar el panel a la placa de circuito impreso, utilicé conectores tipo dupont. Están ampliamente disponibles, son baratos y, lo más importante, lo suficientemente pequeños como para caber cómodamente en la caja elegida. Los cables se disponen según el esquema, en parejas, trillizos o cuatrillizos. Están codificados por colores para que se puedan identificar y conectar fácilmente. Al mismo tiempo, es práctico para el futuro no perderse en una maraña uniforme de cables. Finalmente, se aseguran mecánicamente con bridas de plástico.

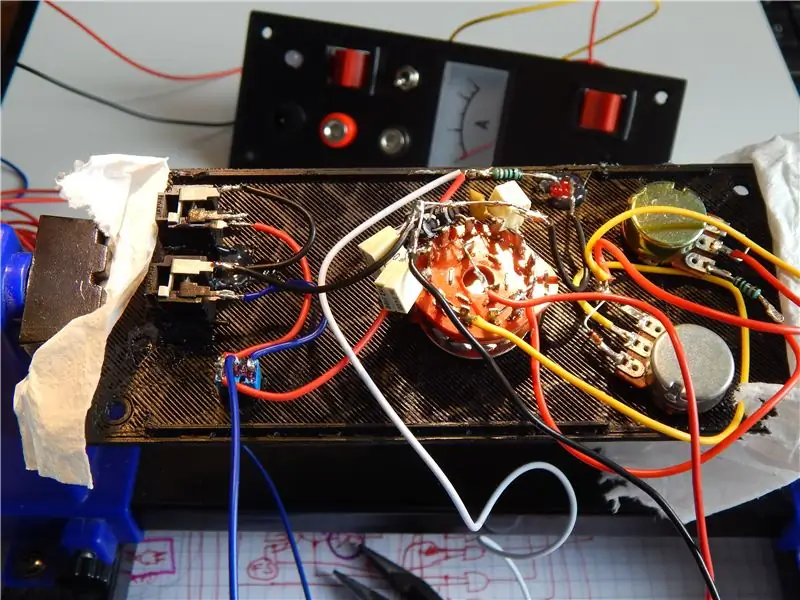

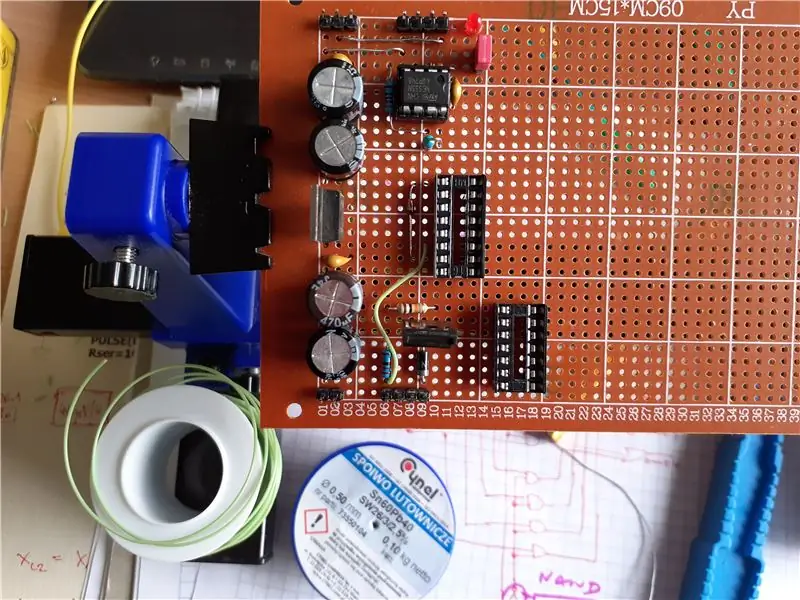

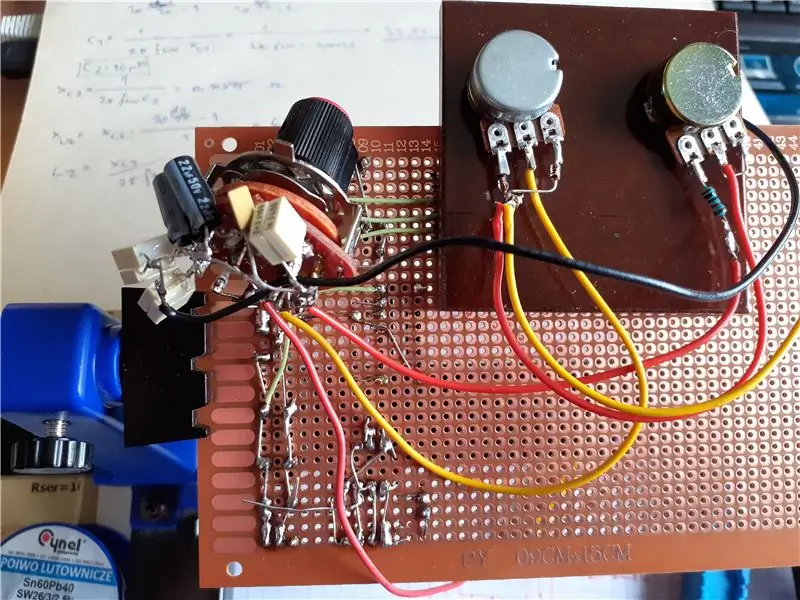

Paso 9: PCB

Dado que la parte del diagrama que está fuera del panel no es extensa, decidí hacer un circuito en una placa de circuito impreso universal. Usé una placa de circuito impreso normal de 9x15 cm. Coloqué los condensadores de entrada junto con el regulador lineal y el disipador de calor en el lado izquierdo. Posteriormente, instalé enchufes para IC 555, contador 4017 y controlador ULN2003. El zócalo para el contador 4017 permanecerá vacío ya que su función es asumida por arduino. En la parte inferior hay un controlador para el mosfet F630 de canal N.

Paso 10: Arduino

La conexión del sistema con arduino está documentada en la hoja de esquemas nr. 4. se utilizó la siguiente disposición de pines:

- 3 entradas digitales para interruptor DIP - D2, D3, D12

- 4 salidas digitales para indicadores LED: D4, D5, D6, D7

- 4 salidas digitales para controlador paso a paso: D8, D9, D10, D11

- Una entrada analógica para potenciómetro - A0

Los indicadores LED que representan los devanados individuales del motor se encienden más lentamente de lo que realmente se alimentan los devanados. Si la velocidad de parpadeo de los leds correspondiera a los devanados del motor, lo veríamos como una iluminación continua de todos ellos. Quería lograr una representación clara y simple y diferencias entre los modos individuales. Por lo tanto, los indicadores LED se controlan de forma independiente a intervalos de 400 ms.

Las funciones para controlar el motor paso a paso fueron creadas por el autor Cornelius en su blog.

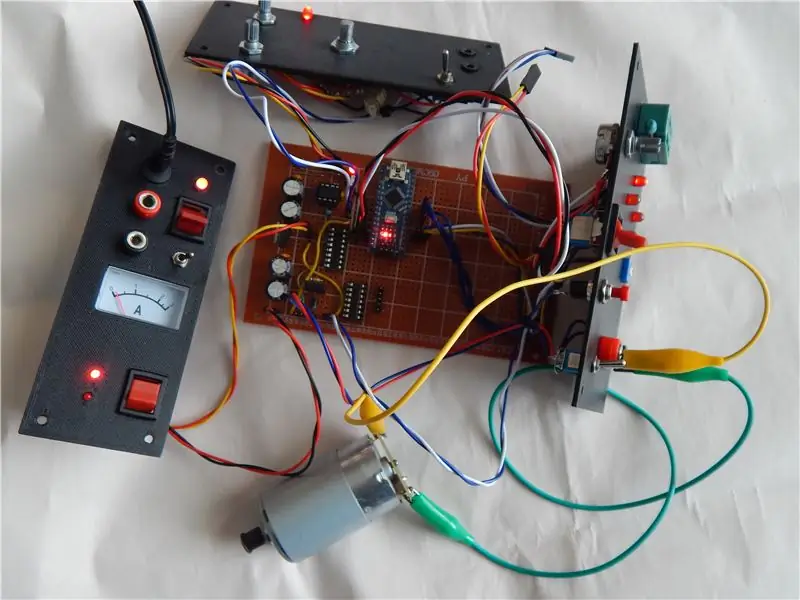

Paso 11: Montaje y prueba

Finalmente, conecté todos los paneles a la PCB y comencé a probar el probador. Medí el oscilador y sus rangos con un osciloscopio, así como el control de frecuencia y ciclo de trabajo. No tuve grandes problemas, el único cambio que hice fue agregar capacitores cerámicos en paralelo a los capacitores electrolíticos de entrada. El condensador adicional proporciona atenuación de la interferencia de alta frecuencia introducida en el sistema por elementos parásitos del cable adaptador de CC. Todas las funciones del probador funcionan según sea necesario.

Paso 12: Outro

Ahora finalmente puedo simplemente probar todos los motores que he logrado salvar a lo largo de los años.

Si está interesado en la teoría, el esquema o cualquier cosa sobre el probador, no dude en ponerse en contacto conmigo.

Gracias por leer y tu tiempo. Mantente sano y seguro.

Recomendado:

Motor paso a paso controlado por motor paso a paso sin microcontrolador: 6 pasos

¡Motor paso a paso controlado por motor paso a paso sin microcontrolador !: En este Instructable rápido, haremos un controlador de motor paso a paso simple usando un motor paso a paso. Este proyecto no requiere circuitos complejos ni un microcontrolador. Así que sin más preámbulos, ¡comencemos

Motor paso a paso controlado por motor paso a paso sin microcontrolador (V2): 9 pasos (con imágenes)

Motor paso a paso controlado por motor paso a paso sin microcontrolador (V2): En uno de mis Instructables anteriores, le mostré cómo controlar un motor paso a paso usando un motor paso a paso sin un microcontrolador. Fue un proyecto rápido y divertido, pero vino con dos problemas que se resolverán en este Instructable. Entonces, ingenio

Modelo de locomotora controlada por motor paso a paso - Motor paso a paso como codificador rotatorio: 11 pasos (con imágenes)

Locomotora modelo controlada por motor paso a paso | Motor paso a paso como codificador rotatorio: en uno de los Instructables anteriores, aprendimos cómo usar un motor paso a paso como codificador rotatorio. En este proyecto, ahora usaremos ese motor paso a paso convertido en codificador rotatorio para controlar un modelo de locomotora usando un microcontrolador Arduino. Entonces, sin fu

¡Controle su computadora con un motor paso a paso !: 9 pasos (con imágenes)

¡Controle su computadora con un motor paso a paso !: En uno de mis Instructables anteriores, le mostré cómo puede usar un motor paso a paso como codificador rotatorio. En este Instructable, aprendamos cómo podemos usarlo para controlar nuestra computadora. Así que sin más preámbulos, ¡comencemos

Motor paso a paso controlado por motor - Motor paso a paso como codificador rotatorio: 11 pasos (con imágenes)

Motor paso a paso controlado por motor paso a paso | Motor paso a paso como codificador rotatorio: ¿Tiene un par de motores paso a paso por ahí y quiere hacer algo? En este Instructable, usemos un motor paso a paso como codificador rotatorio para controlar la posición de otro motor paso a paso usando un microcontrolador Arduino. Así que sin más preámbulos, vamos a