Tabla de contenido:

- Paso 1: Suministros y herramientas

- Paso 2: esquema del circuito y cómo funciona

- Paso 3: Asegurar el soporte de la batería a la placa

- Paso 4: Comprensión del transistor C1815

- Paso 5: preparación del toroide de ferrita

- Paso 6: preparación del LED

- Paso 7: Interruptor táctil de soldadura y conexiones

- Paso 8: Transistor de soldadura y conexiones

- Paso 9: Soldar en el LED

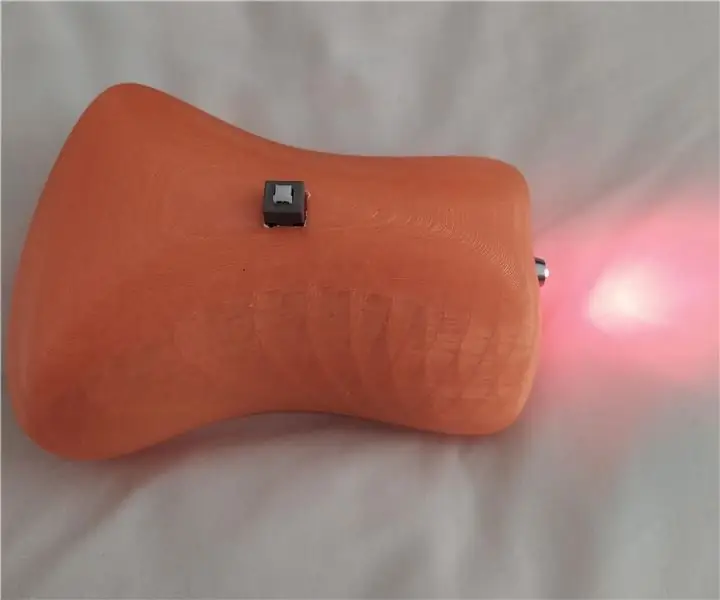

- Paso 10: Modelo 3D de carcasa

- Paso 11: Impresión 3D

- Paso 12: Colocación del botón y el bisel LED en el modelo

- Paso 13: Terminando el circuito nuevamente

- Paso 14: Colocación del panel posterior

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

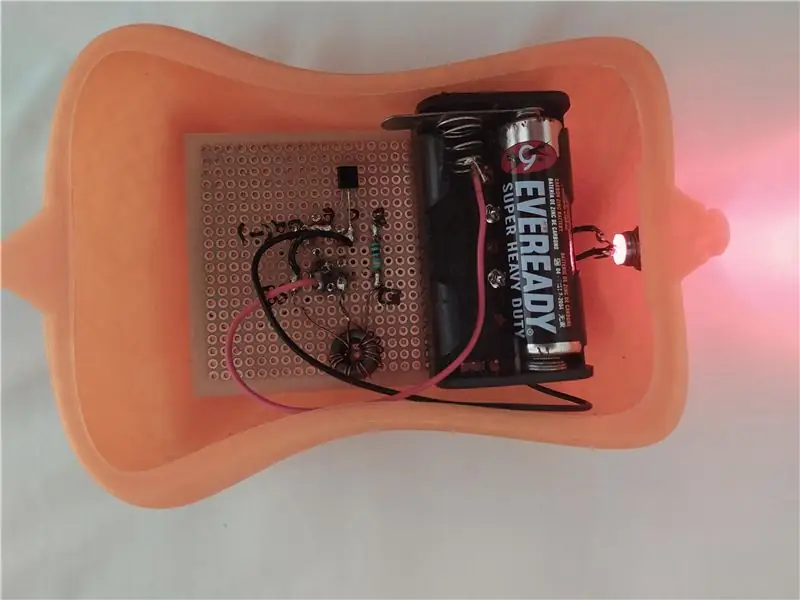

En este proyecto aprenderás a construir un circuito Joule Thief y la carcasa adecuada para el circuito. Este es un circuito relativamente fácil para principiantes e intermedios.

Un ladrón de Joule sigue un concepto muy simple, que también es similar a su nombre. Extrae o "roba" julios (energía) de los sistemas de bajo voltaje. P.ej. La mayoría de las baterías que no funcionan tienen en realidad entre un 20% y un 30% de jugo. Sin embargo, su voltaje es demasiado bajo y no puede alimentar nada. El circuito ladrón de Joule realmente puede recolectar esta energía de bajo voltaje de las baterías (o de cualquier fuente) y alimentar una luz LED estándar de 5 mm con bastante brillo. La salida no se limita a un LED.

Este es un circuito muy fácil, práctico y útil para tener en tu casa. Si no puede encontrar una batería que funcione y que necesita con urgencia, o si desea hacer un uso completo de las baterías que compra, esto sería perfecto para usted.

Finalmente, este Instructables también mostrará una carcasa impresa en 3D para el ladrón de Joule. Sin embargo, si no tiene una impresora 3D, puede ver mi caja acrílica cortada con láser o diseñar una carcasa usted mismo. Incluso una caja de plástico sería satisfactoria. No recomendaría dejar el circuito sin carcasa.

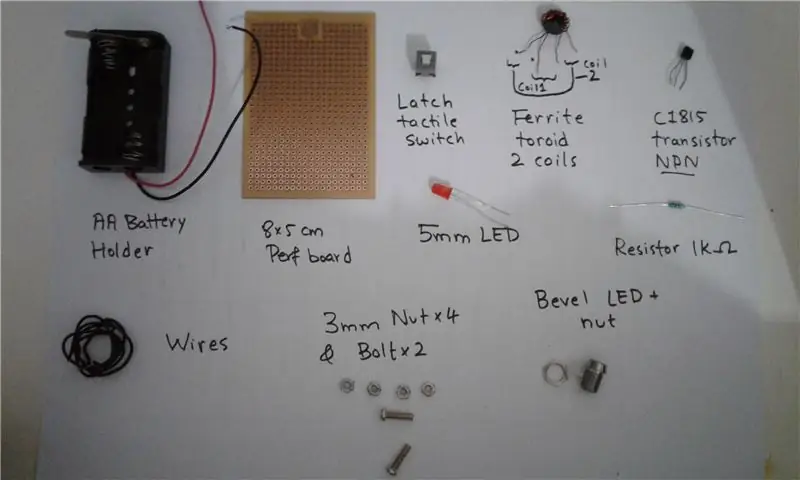

Paso 1: Suministros y herramientas

Suministros:

1. Tablero de rendimiento

2. Soporte para pilas AA (puede ser para 2 pilas o 1)

3. Toroide de ferrita (con dos bobinas encima)

4. Interruptor de pestillo táctil

5. LED de 5 mm (cualquier color)

6. bisel LED de 5 mm + tuerca

7. Transistor NPN (usé C1815)

8. Tuercas de 3 mm x4

9. Pernos de 3 mm x2

10. Alambres

Instrumentos:

1. Alambre y hierro para soldar

2. Alicates cortaalambres

3. Multímetro (si no tienes uno, puedes hacer uno tú mismo. Mira mi multímetro con Arduino)

4. Bomba desoldadora (opcional)

5. Alicates de punta fina

6. Lápiz / bolígrafo / marcador

7. Superpegamento

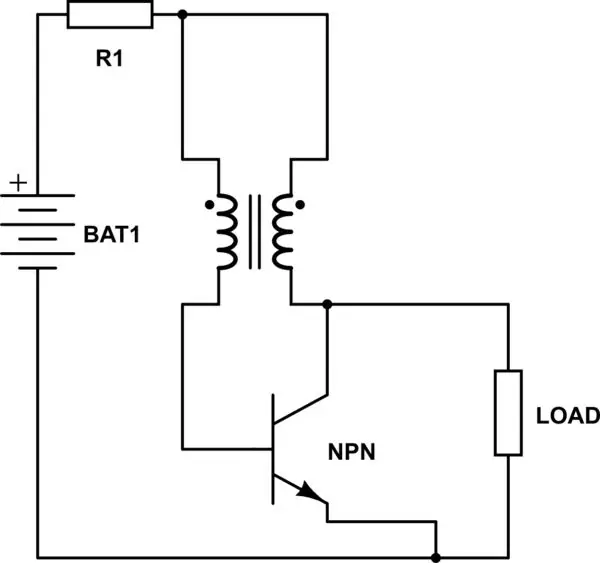

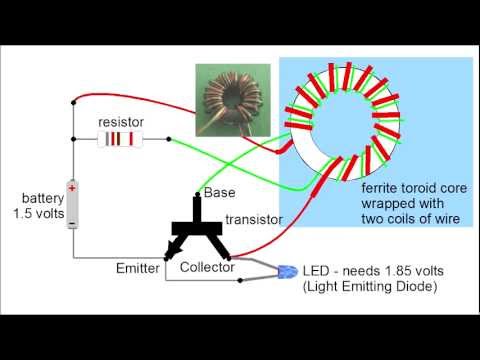

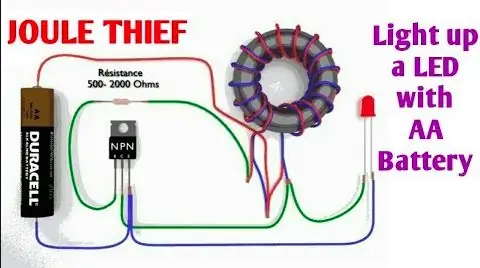

Paso 2: esquema del circuito y cómo funciona

Aquí hay algo que explica muy bien cómo funciona un ladrón de julios:

CRÉDITO A ELECTRONICGURU POR IMÁGENES

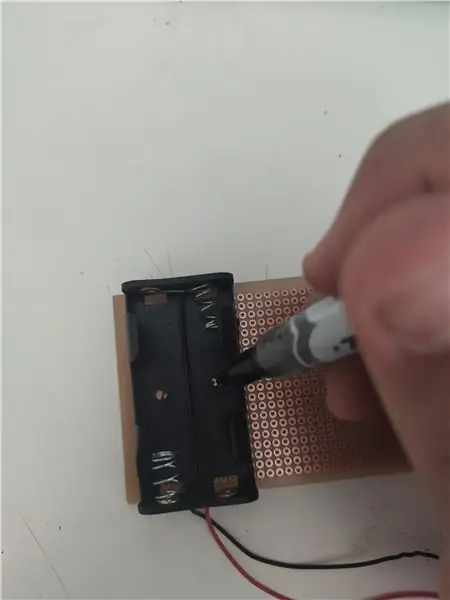

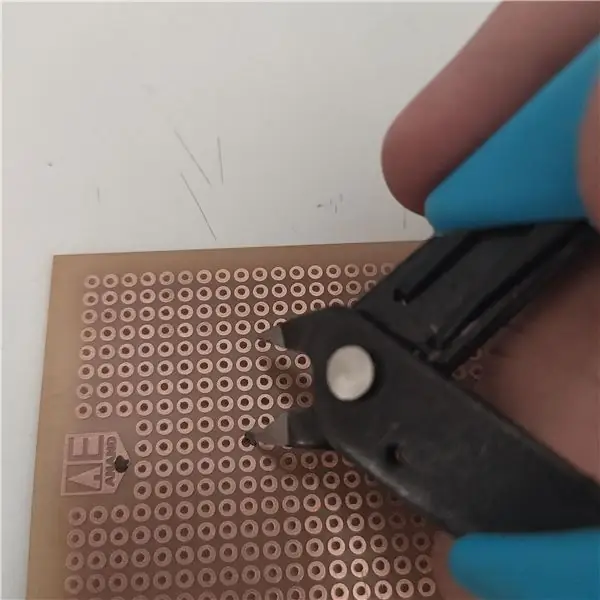

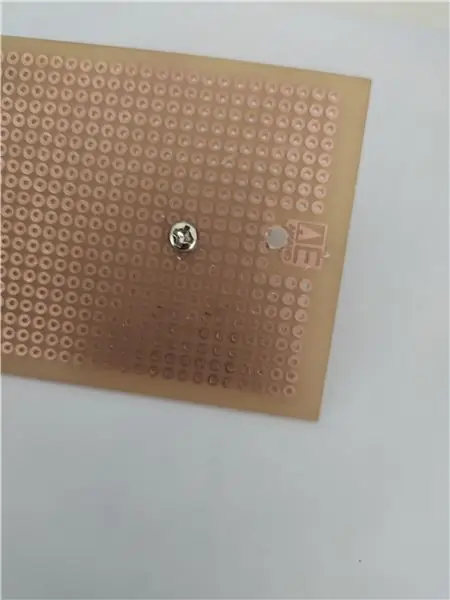

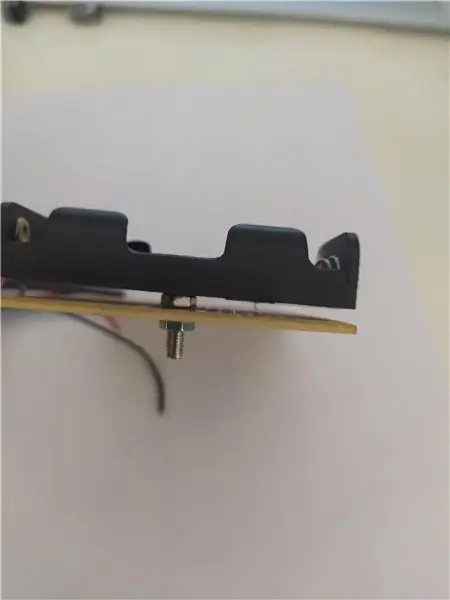

Paso 3: Asegurar el soporte de la batería a la placa

1. Usando un marcador negro, marqué donde estaban los agujeros en el soporte de la batería en la PCB.

2. Usé los alicates cortadores de alambre para hacer los agujeros en la tabla de perforación. Muy pronto fue lo suficientemente grande para el perno de 3 mm. Si tiene un taladro eléctrico o de mano, este proceso es mucho más fácil. Es importante probar si los orificios son lo suficientemente grandes para su perno.

3. Agregué un juego adicional de tuercas entre la placa de perforación y el soporte de la batería para evitar que el perno sobresalga tanto del otro extremo.

4. Los dos tornillos restantes se utilizaron para asegurar el soporte de la batería en la placa de perforación.

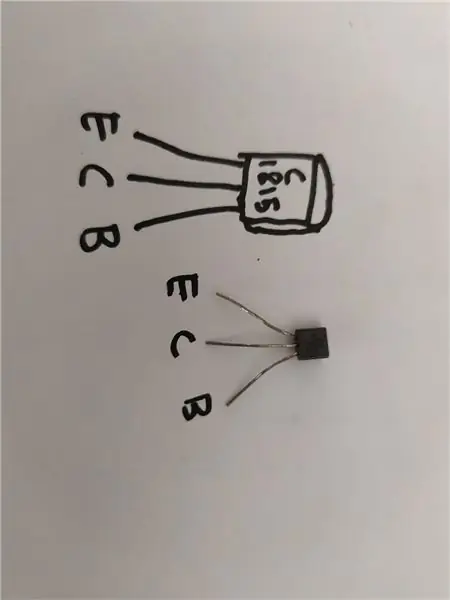

Paso 4: Comprensión del transistor C1815

Algunos transistores tienen esquemas y pines diferentes. Por lo tanto, solo como aclaración, quería indicar qué pines del transistor son base / colector / emisor

Moviéndose de izquierda a derecha con el lado plano hacia usted, los pines son base, colector y emisor en ese orden. Esto es exactamente como se muestra en el diagrama.

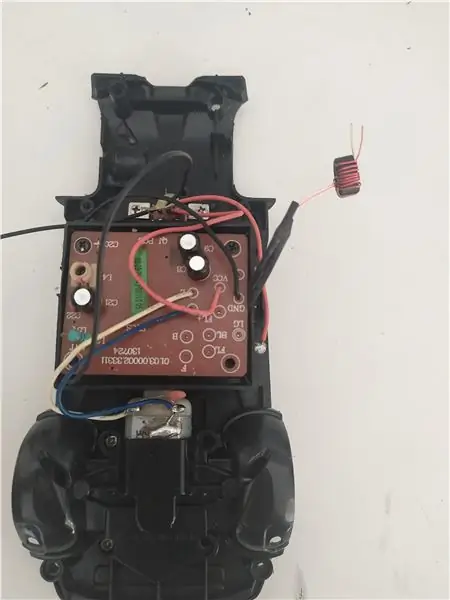

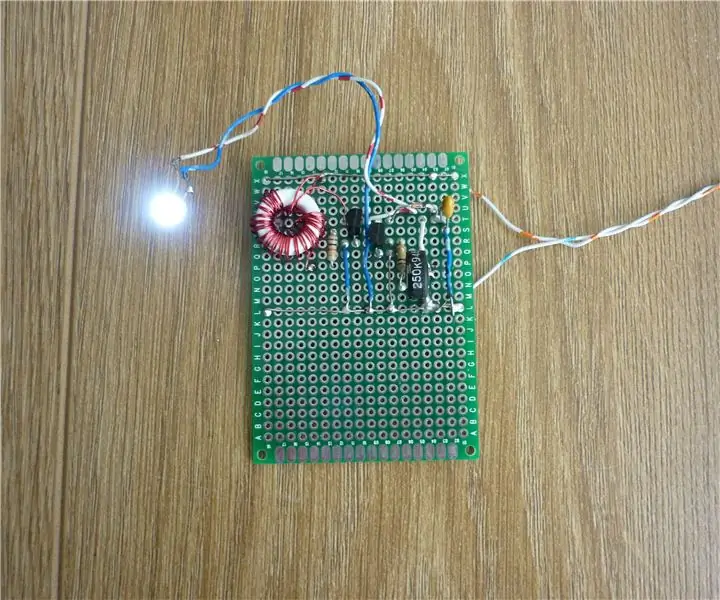

Paso 5: preparación del toroide de ferrita

Conseguí el toroide de ferrita de un circuito de coche RC roto

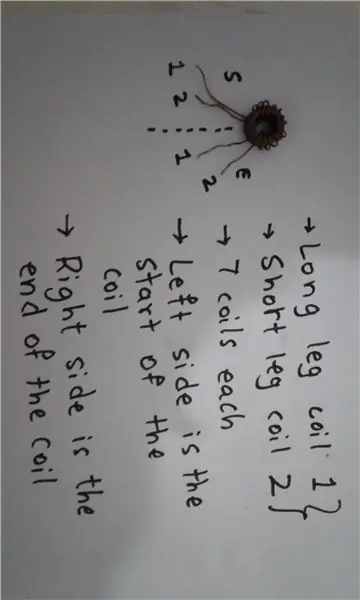

1. Tomando un alambre de cobre esmaltado delgado, enrollé la bobina alrededor del ferritatoroide en forma de anillo 7 veces. Ver imagen

2. El cable se cortó después de 7 bobinas con una longitud de sobra para soldar y conexiones. La segunda bobina comenzó en el mismo lugar donde se inició la primera bobina. Siguiendo la forma de la primera bobina, la segunda bobina también se extrajo después de 7 vueltas y se cortó con exceso.

3. Para diferenciar entre las bobinas, la bobina 1 tenía patas mucho más largas que la bobina 2.

4. Dado que mi toroide de ferrita era muy pequeño, utilicé un alambre en espiral de cobre muy delgado. Probablemente 26 SWG. Si su toroide es más grande, puede usar cables más grandes e incluso normales.

5. Después de esto, tendría 4 extremos de cable diferentes. 2 para la bobina 1 y 2 para la bobina 2. Estos 4 también se pueden escribir como 2 para el lado inicial y 2 para el lado final.

6. Para simplificar el recuerdo de las bobinas, di los siguientes nombres a los extremos de las bobinas. S1, S2, E1, E2. La S y la E representan el lado de inicio y el lado final. 1 y 2 representan el número de bobina.

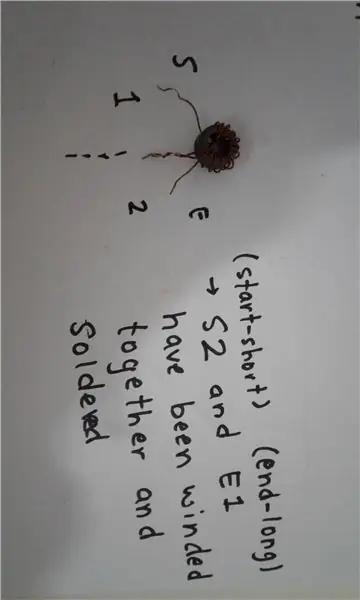

7. S2 y E1 se enrollan juntos para hacer un total de 3 piernas. Los restantes son S1, E2 y la pierna sin aliento.

Paso 6: preparación del LED

1. Bisel LED adjunto. El LED se desliza en el enchufe blanco. El enchufe blanco encaja en el bisel de metal.

2. Cables de soldadura en patas LED. Asegúrese de saber qué pata es el ánodo y el cátodo.

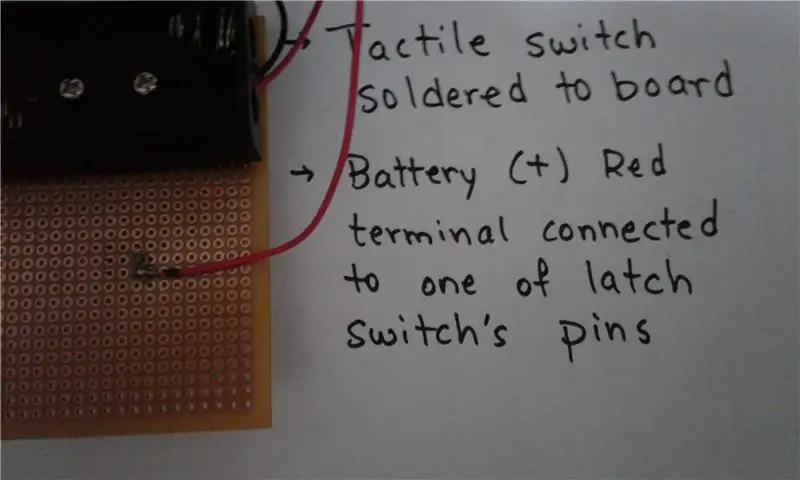

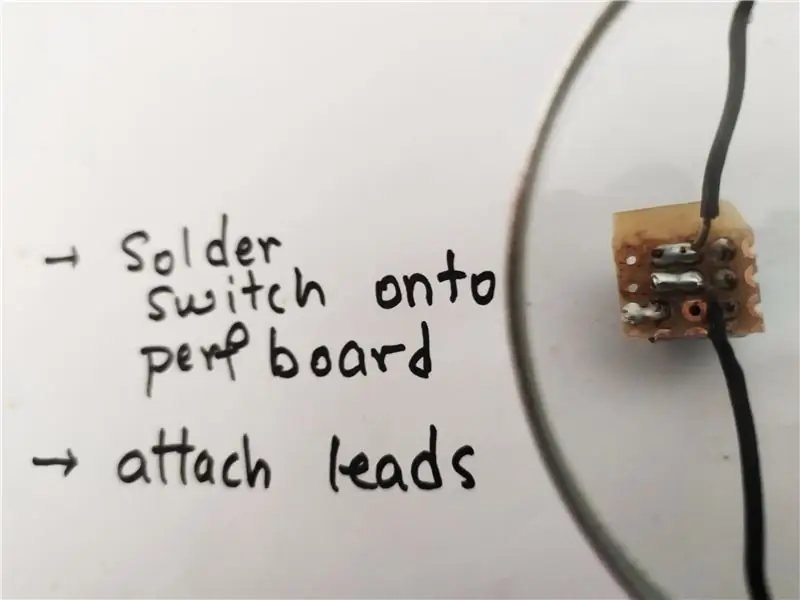

Paso 7: Interruptor táctil de soldadura y conexiones

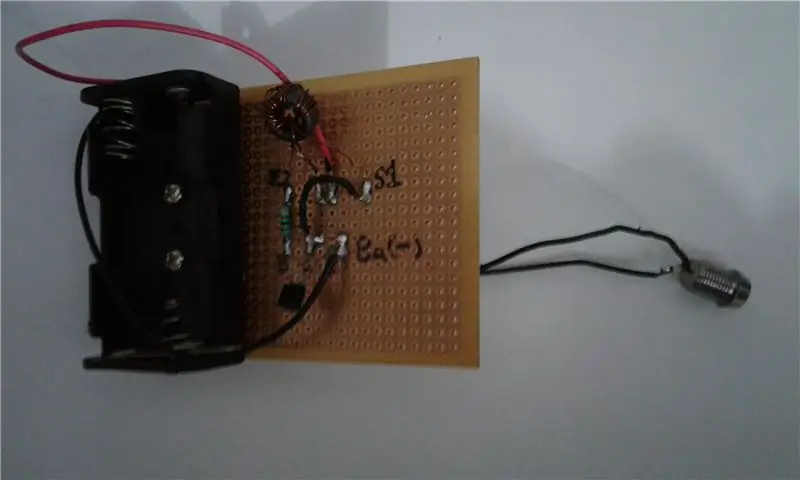

1. Cable positivo de la batería conectado al interruptor de pestillo

2. Parte enrollada de la bobina toroidal de ferrita conectada a otro terminal del mismo interruptor de pestillo.

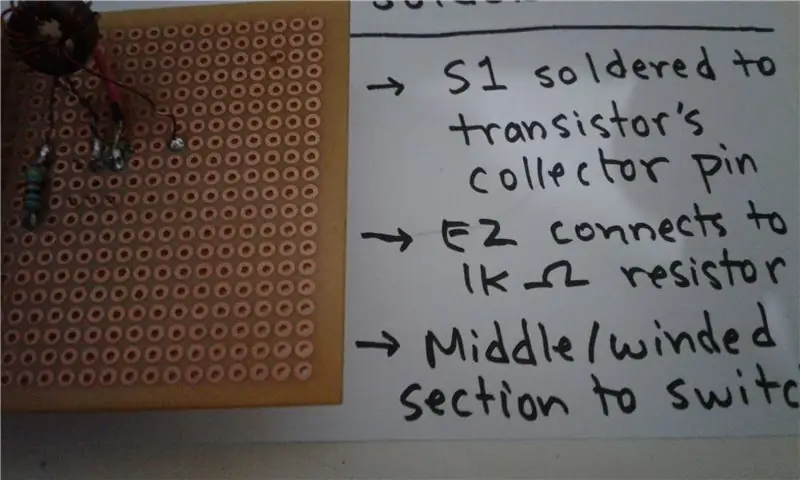

3. E2 (bobina lateral final 2) está conectado a una resistencia de 1K (Marrón-Negro-Rojo).

4. S1 (lado de inicio - bobina 1) está conectado al pin colector del transistor.

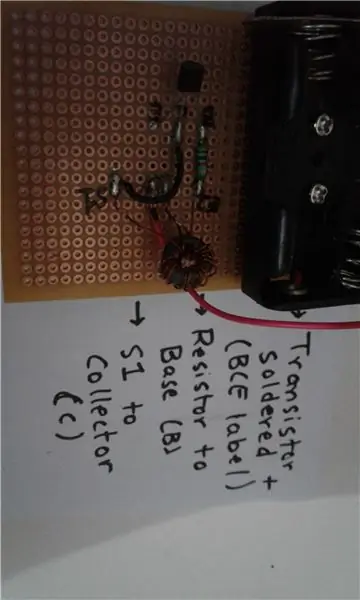

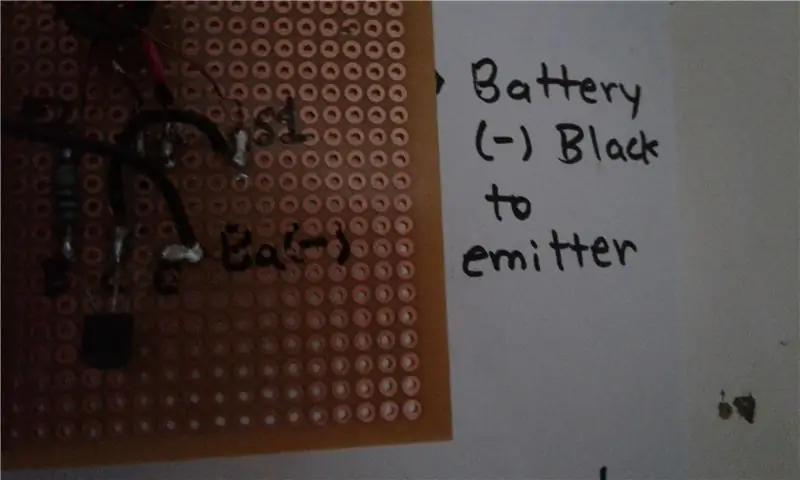

Paso 8: Transistor de soldadura y conexiones

1. Resistencia de 1K Ohm conectada al pin de la base del transistor.

2. S1 conectado al pin colector del transistor.

Paso 9: Soldar en el LED

1. El ánodo del LED se conecta al colector del transistor.

2. El cátodo del LED se conecta al emisor del transistor.

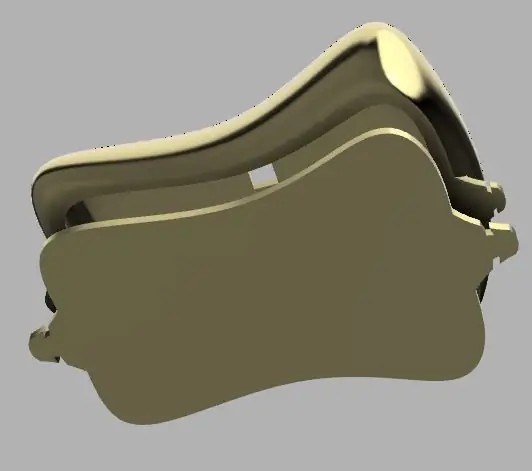

Paso 10: Modelo 3D de carcasa

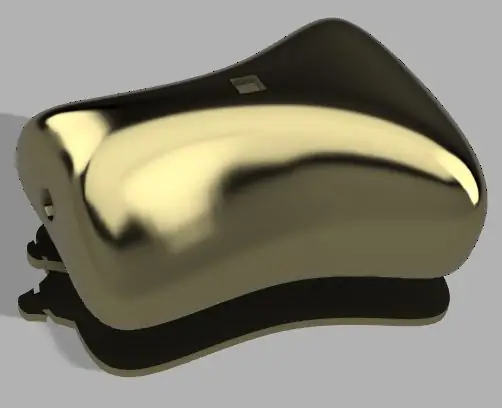

1. Usé Fusion360 para diseñar la carcasa del circuito.

2. A continuación se adjuntan un archivo.step y.gcode. Si desea modificar la carcasa, descargue el archivo.step y use un software de modelado 3D para editarlo.

3. Si desea pasar directamente a la impresión 3D del modelo, puede descargar el archivo.gcode y cargarlo en su impresora. El tiempo de impresión es de aproximadamente 14 horas. Las dimensiones aproximadas del modelo son 150 mm x 80 mm x 100 mm.

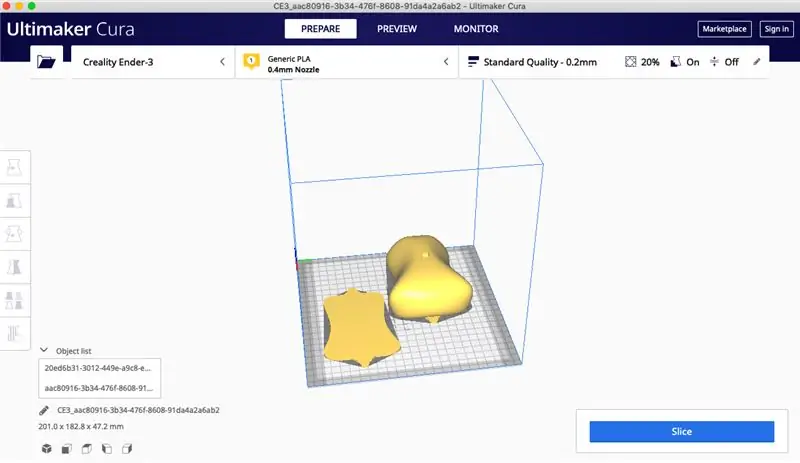

4. Usé Ultimaker Cura como cortadora y Ender 3 como impresora 3D.

Detalles sobre la vivienda:

1. El diseño intenta replicar la forma de un mouse de teclado. Se adapta fácilmente a tu mano. Ergonómico

2. Hay un panel trasero asegurado con bandas elásticas. Las bandas de goma encajan en las ranuras que sujetan ambas piezas con firmeza, al mismo tiempo que facilitan la extracción y el acceso a los circuitos internos.

3. Hay 2 orificios para el bisel LED y el interruptor de pestillo.

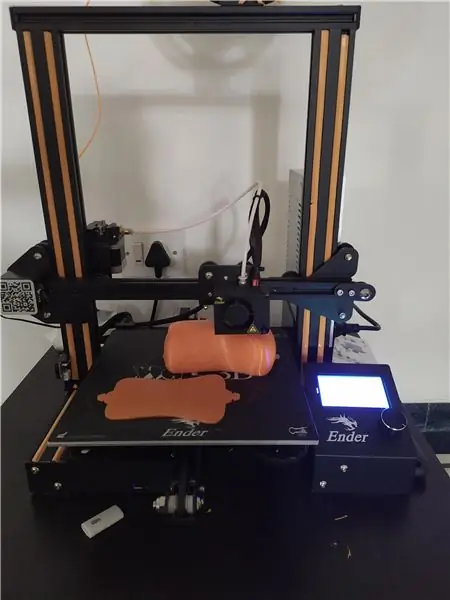

Paso 11: Impresión 3D

1. Usé Ultimaker Cura como cortadora y Ender 3 como impresora 3D.

2. El archivo se cargó en la impresora 3D. Los valores predeterminados de temperatura eran 200 grados C para la boquilla y 50 grados C para la cama.

3. La impresión tardó aproximadamente 13,5 horas. Con unos alicates, quité el modelo de la plataforma y quité los soportes.

4. El orificio para el interruptor del pestillo era un poco pequeño, así que lo lijé con una lima fina.

Paso 12: Colocación del botón y el bisel LED en el modelo

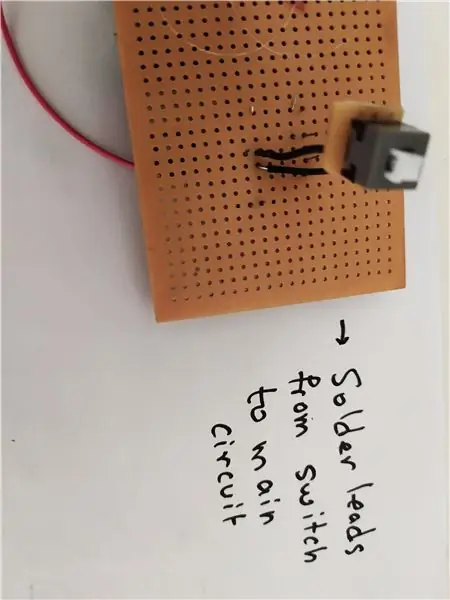

1. El interruptor de pestillo y el bisel LED + tuvieron que ser desoldados y removidos de la placa de perforación para que puedan fijarse a la carcasa.

2. El interruptor de pestillo se soldó a una pequeña pieza de placa de perforación y los cables se conectaron a las clavijas correspondientes. Esto hace que sea más fácil asegurar el interruptor en el orificio.

3. El bisel LED se colocó a través del orificio redondo en la parte frontal del modelo. Se añadió una tuerca al otro lado y se apretó con unos alicates.

Paso 13: Terminando el circuito nuevamente

1. Los cables del interruptor de pestillo se soldaron de nuevo al circuito principal.

2. Se colocó superpegamento entre la superficie interior del modelo y la pequeña pieza de tablero de perforación para mantener el interruptor en su lugar.

3. Los cables de los LED también se volvieron a soldar en el circuito.

Paso 14: Colocación del panel posterior

1. Hice pequeñas bandas de goma con un par de bandas más grandes.

2. El panel trasero se colocó sobre la base del modelo y las bandas de goma se envolvieron en las ranuras.

Recomendado:

Haga su propia antorcha agitadora (linterna de emergencia): 4 pasos (con imágenes)

Haz tu propia antorcha agitadora (linterna de emergencia): en este proyecto te mostraré cómo combiné un circuito de ladrón de julios con una bobina y un imán para crear una antorcha agitadora que es una linterna de emergencia que no requiere baterías. ¡Empezar

Joule Thief con control ultra simple de emisión de luz: 6 pasos (con imágenes)

Joule Thief con control ultra simple de la emisión de luz: el circuito Joule Thief es una entrada excelente para el experimentador electrónico novato y se ha reproducido innumerables veces; de hecho, una búsqueda en Google arroja 245000 resultados. Con mucho, el circuito que se encuentra con más frecuencia es el que se muestra en el Paso 1 a continuación

Actualización de la batería de la antorcha / linterna vieja: 5 pasos (con imágenes)

Actualización de la batería de antorcha / linterna vieja: - = La idea = -Esta vieja antorcha Uniross usa una sola batería de plomo-ácido de 4V. ¿Por qué no reemplazarla con una batería de iones de litio? Tiene un voltaje similar. tiene una mayor capacidad. La linterna tiene 3 modos: - interruptor alterno entre - 20 LED

Antorcha reciclada: 9 pasos (con imágenes)

Luz de antorcha reciclada: ¡Una forma interesante y creativa de reciclar una botella de agua usada

Cree una antorcha o luz nocturna LED Joule Thief reciclando una cámara desechable Kodak: 11 pasos (con imágenes)

Cree una antorcha o luz nocturna LED Joule Thief reciclando una cámara desechable Kodak .: Después de ver información sobre los controladores LED Joule Thief en Internet, decidí intentar fabricarlos. Después de conseguir algunas unidades de trabajo, comencé a experimentar (como suelo hacer) con diferentes fuentes de piezas de objetos que puedo reciclar. Encontré que t