Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

Visión general

En el mundo de los deportes, los atletas con discapacidad se pasan por alto con sus necesidades de rendimiento. Muchos requieren equipo especializado para garantizar la comodidad y el máximo rendimiento mientras practican los deportes que aman. El equipo de baloncesto paralímpico local, The Austin River City Rec'cers, tiene muchos miembros del equipo que sufren dificultades físicas, como lesiones de la médula espinal, amputaciones, enfermedades musculares y accidentes cerebrovasculares. Debido a la falta de equipo para ayudar a este atleta, nuestro equipo decidió centrarse en un amputado específico del equipo que perdió la mano. El jugador cubrió su extremidad sobreviviente con cinta adhesiva para protección, sin embargo, esta solución no es reutilizable, es un desperdicio y menos efectiva que otras soluciones que usaron mis compañeros amputados en el mundo atlético.

Lluvia de ideas

Nuestro equipo se sintió atraído por este problema ya que tenemos conexiones personales con los Rec'cers de Austin River City y nos apasiona ayudar a una organización que apoyamos plenamente. Uno de los miembros de nuestro equipo tiene un padre que juega para el equipo y ella misma ha sido extremadamente influyente con su trabajo voluntario para la organización sin fines de lucro, configurando su sitio web y ejecutando muchos de sus juegos de torneo. Los jugadores se han convertido en su familia y, a través de su participación, fue testigo de un gran problema que estaba decidida a resolver con los recursos proporcionados durante Cornerstone. Después de presentar la idea a su otro miembro del equipo y recibir comentarios de nuestros mentores creadores, completamos un taller 6-3-5 con nuestros compañeros para obtener ideas sobre cómo mejorar nuestro producto y los diferentes recursos que podríamos usar que no habíamos pensado. de todavía. Luego pasamos a completar un paquete de Investigación y Diseño para calificar la efectividad de nuestro proyecto propuesto en las siguientes categorías: Automatización, Eléctrica, Mecánica, Estructural y Pasión. Mirando hacia atrás en estos recursos y reflexionando sobre la conexión que teníamos con la organización, decidimos seguir adelante con nuestra idea original para los atletas.

Nuestra solución

Formulamos la idea de construir una impresora 3D que imprimiera tapas para atletas con filamento de TPU, que es más flexible y duradero que el filamento PLA de uso común. Nuestro objetivo era programar y construir un producto en el que la impresora imprimiera automáticamente una funda protectora que pudiera personalizarse con diferentes tamaños para adaptarse perfectamente al atleta. Nuestro objetivo era programar un microprocesador (Printerbot) que controlaría varios sistemas de motor y sería regulado por sensores de parada final como medida de seguridad durante la impresión. Debido a nuestro gasto limitado y la capacidad de usar piezas de impresoras existentes, nuestro proyecto se mantuvo por debajo del presupuesto de $ 200- $ 300 y cumplió con las demandas de nuestro cliente al proporcionar una solución efectiva y conveniente que podría distribuirse fácilmente en todo el mundo Paralímpico.

Suministros

Sujetadores / Tornillos

Tuerca M8- 100

Arandela M8- 100 (orden 2)

Perno M3x20- 50 (pedido 2)

Tuerca M3- 50

Perno M3x10- 6 (el enlace es un paquete de 50)

Tornillo prisionero M3x8 (también conocido como juego) - 2

Tornillos Phillips para láminas metálicas de cabeza plana n.o 10 x 1 - 4 (paquete de 100)

Aspectos

608 Rodamientos para patines: 3 a 4

Rodamientos lineales LM8UU: 10 a 11 (orden 2)

Varillas roscadas

370 mm 8 mm - 6

300 mm 8 mm - 4

450 mm 8 mm - 3

210 mm 8 mm - 2

50 mm 8 mm-1

Compre 5 metros y corte en consecuencia

Varillas lisas

350mm 8mm- 2 (orden 2)

405 mm 8 mm - 2 (pedir 2 y cortar 1 mm)

420 mm 8 mm - 2 (corte 80 mm)

Cinturones

Correa dentada GT2 de 840 mm - 1

Correa dentada GT2 de 900 mm - 1

Poleas de 16 dientes para adaptarse a correas GT2 - 2

Aquí hay un enlace a un kit de cinturón en Amazon (corte en consecuencia)

Archivos de impresora 3D

Vértice del marco con pie 4

Vértice del marco sin pie- 2

Acoplamiento- 4 (imprimir dos veces)

Carro X- 1

Rueda guía del extremo X- 1

Motor de extremo X- 1

Soporte motor Z- 2

Abrazadera de cinturón- 4

Soporte de la tuerca de la abrazadera de la correa - 2

Abrazadera de barra - 8

Abrazadera de varilla - 2

Soporte motor Y - 1

Casquillo Y- 4

Soporte de tope final-3

Otro:

Tubo de vinilo de 1,5 cm, diámetro exterior de 6,35 mm, diámetro interior de 4,32 mm (3 cm en total) - 2

Madera contrachapada de 225x225x6mm - 1 (para cama calefactora)

Cama calefactora MK1 / MK2 - 1 (se recomiendan 200x200 mm)

Motores paso a paso NEMA17- 5

Cremalleras de 4 pulgadas - 50

Microprocesador y código

Nuestro equipo actualizará este documento a medida que desarrollemos el código para nuestro microprocesador.

* la lista de suministros anterior fue recomendada por el representante, pero se verificará completamente para esta iteración una vez que terminemos nuestra impresora *

Paso 1: construcción del marco

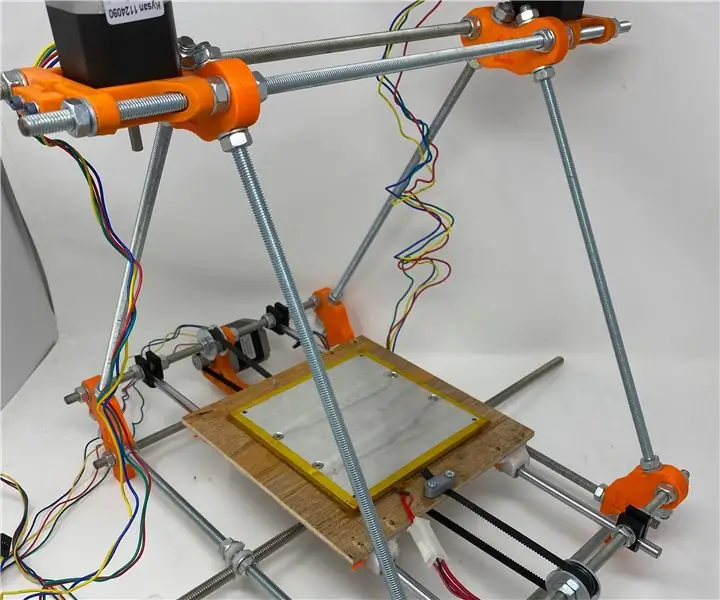

El primer paso para construir la impresora 3D es ensamblar su marco, que consta de dos triángulos de varillas lisas que están conectados por varillas adicionales que corren verticalmente. Nuestro grupo tuvo la suerte de encontrar un marco ya construido en nuestro campus, que luego modificamos para que fuera una réplica exacta de la iteración Prusa Mendel 2 cambiando las abrazaderas que mantenían unidas la barra perpendicular al eje y y las varillas lisas. utilizado para el eje x. Para aquellos que construyen el marco ellos mismos, accedan al sitio web de Rep Rap * que tiene una sección específica que brinda instrucciones detalladas sobre cómo construir la estructura del marco para que sea perfecta y los materiales necesarios para la construcción (incluidos en nuestros cálculos totales). Arriba hay algunas fotos que muestran ciertas piezas impresas del marco y la construcción, así como nuestro marco antes de que se modificara para adaptarse a la versión de Rep Raps.

* Nuestro grupo sintió que este recurso brindaba mejor información sobre la construcción del marco que nosotros, ya que no habíamos construido este aspecto de la impresora nosotros mismos. Lamentamos profundamente no haber podido agregar nuestra propia perspectiva personal en este paso, sin embargo, sentimos que estaríamos limitando a los constructores y lastimándolos con información potencialmente inexacta proporcionada por nosotros. Se puede confiar profundamente en este sitio y fue una gran referencia a lo largo de nuestros esfuerzos de construcción.

Paso 2: construcción del eje X

Materiales:

Rueda guía de extremo X impresa

Motor de extremo X impreso

2 varillas lisas de 420 mm

3 tornillos M3x10

1 cojinete 608

2 arandelas de guardabarros / guardabarros M8x30

1 varilla roscada M8 de 50 mm

2 tuercas M8

3 arandelas M8

3 rodamientos lineales LM8UU

Instrucciones

- Taladre el orificio central de las piezas de la rueda guía del extremo x y del motor del extremo x a 8 mm y taladre los 4 orificios donde se insertarán las varillas lisas (lime si es necesario para asegurarse de que encajen perfectamente en el orificio)

- Coloque el motor del extremo x a la izquierda y la polea tensora del extremo x a la derecha con sus "secciones hexagonales" enfrentadas. Deslice las varillas lisas en la polea tensora.

-Ahora mire la parte inferior de su carro x y vea qué lado tiene ranuras para dos cojinetes lineales y cuál solo tiene una ranura. Teniendo esto en cuenta, determine qué lado será el frente y cuál será la parte posterior, y deslice la cantidad correcta de cojinetes lineales en cada barra (1 para uno, 2 para el otro) según sus preferencias.

-Conecte el motor x-end a la configuración de su varilla y asegúrese de que las varillas vayan tan atrás como sea necesario (opción para perforar completamente para que el ajuste y la fijación sean más fáciles, solo se necesitan tuercas adicionales para asegurar)

Las fotos de arriba muestran las dos piezas impresas para este montaje y el progreso actual de nuestro equipo en el eje x. Aunque nuestro grupo aún no ha llegado a este punto, el eje x no está completamente ensamblado hasta que la varilla roscada de 50 mm se coloca en la rueda guía del extremo x y el cojinete está unido para la correa del extrusor. Utilice la fuente de representación vinculada en la parte inferior para obtener más información, y planeamos continuar actualizando el proceso de construcción una vez que tengamos acceso a los recursos.

Paso 3: construcción de la cama calefactora

Materiales:

Madera contrachapada de 225x225x6mm - 1 (para cama calefactora)

Cama calefactora MK1 / MK2 - 1 (se recomiendan 200x200 mm)

Tornillos Phillips de cabeza plana para láminas metálicas # 10 x 1 - 4

Bujes en Y impresos - 4

Instrucciones:

- Coloque los casquillos en Y (mirando hacia arriba) sobre la pieza de madera contrachapada y asegúrese de que los dos juegos de cada lado midan 140 mm entre sí (mida desde el centro exacto) y que sus distancias desde los lados izquierdo y derecho sean iguales

-Todos los casquillos y sus canales de varilla estarán corriendo / mirando de la misma manera para que la placa pueda correr suavemente a lo largo de las varillas del eje y

-Apriete la madera contrachapada y use tornillos * con cuidado para sujetar los casquillos en Y, colocándolos lo más cerca posible de los lados delantero y trasero sin que la madera se agriete, ya que no interferirán con la cama de calefacción.

-Si los tornillos sobresalen hacia arriba de la madera contrachapada, puede usar una sierra de mano con una hoja giratoria para cortar el exceso de metal, ya que puede ser peligroso y limitar las funciones de la impresora.

- Información importante repetida para los casquillos: todos deben estar orientados de la misma manera, y su distancia desde los lados delantero y trasero de la madera contrachapada no importa solo los lados izquierdo y derecho y la distancia entre los casquillos (también de izquierda a derecha). Derecha)

-Mida su cama de calefacción en tercios en dos bordes opuestos de la cama (ya sea a la izquierda y a la derecha o adelante y atrás) y taladre dos orificios de 8 mm en las líneas (si usa 200x200 mm recomendado, perforaría unos 7 cm de cada lado y lo más cerca el borde como sea posible) - como se muestra en una de las fotos de arriba

-Restar la diferencia de longitudes de la cama calefactora a la madera contrachapada, dividirla por dos y medir desde cada lado de la madera contrachapada con ese número para que la cama calefactora quede perfectamente en el medio de la madera. (el marcado con esos métodos también se puede ver en una de las fotos de arriba

-Apriete la cama y la madera juntas mientras también la asegura a una superficie vendida, y atornille con los 4 tornillos de punta plana Phillips para chapa metálica

* Nuestro equipo no conoce el tamaño y el tipo específicos de tornillo que se utilizó para asegurar los casquillos en Y a la madera contrachapada, sin embargo, tan pronto como estemos de vuelta en el espacio del fabricante y tengamos acceso a la impresora, averiguaremos el tipo de tornillo y actualizar la página. Muchas gracias por tu comprensión

Paso 4: construcción del eje Y

Materiales:

Cama calefactora ensamblada (desde el último paso)

Marco ensamblado

Abrazaderas de cinturón impresas-2

Correa de distribución de paso T5 de 840 mm × 5 mm

Motores paso a paso NEMA17-1

Poleas de 16 dientes para adaptarse a correas GT2 - 1

Cremalleras de 4 pulgadas - 4

Instrucciones:

-Reúna su cama calefactora ensamblada, una abrazadera para cinturón y 2 tornillos que encajarían en los orificios de las abrazaderas para cinturón *. Dé la vuelta a la cama calefactora y, con una regla, mida y coloque la abrazadera del cinturón en el medio del lado frontal / borde de la madera contrachapada (colóquela lo más cerca posible del borde). Ahora deslice un borde del cinturón de 840 mm en la ranura del cinturón con los dientes hacia arriba. Asegure el cinturón con tornillos.

- Después de asegurarse de que las dos varillas lisas estén separadas 140 mm entre sí (como se muestra en la imagen de arriba), gire la cama calefactora hacia su lado derecho y encaje los casquillos en Y de la cama caliente en las varillas.

-Si hay algún problema con la fijación debido a las diferentes distancias en las varillas, puede ajustar su ubicación aflojando las tuercas y moviendo las abrazaderas de la barra en las varillas roscadas a las que están unidas las varillas del eje y.

- Una vez que la cama de calentamiento pueda deslizarse suavemente a lo largo de las varillas, gire la impresora hacia un lado. Luego, en cada buje, pase una brida a través del pequeño pasaje en cada buje impreso y alrededor de la varilla a la que está unido, luego tire hasta que quede apretado

- Ahora que su cama está asegurada, podemos voltear la impresora a su posición normal y asegurar temporalmente el motor paso a paso del eje y (esto es lo más lejos que llegó nuestro equipo en este paso específico). Deslice el motor paso a paso en el soporte del motor y y coloque la polea de la correa de 16 dientes y apriete según sea necesario.

- Ahora, una vez que se haya asegurado de que los cojinetes de la correa para el eje y estén perfectamente alineados, envuelva la correa unida a la cama de calentamiento alrededor del primer cojinete y la polea unida al motor. Luego, jálelo firmemente debajo de la cama calefactora y envuélvalo alrededor del segundo rodamiento, asegurándose de que en ambos rodamientos el lado dentado de la correa toque el rodamiento y que los dientes encajen perfectamente en la polea del motor.

- Para mayor comodidad, deslice la cama hasta el extremo del motor del sistema de correas. Ahora, al igual que hizo antes, mida y coloque la abrazadera del cinturón en el medio en la parte posterior de la madera contrachapada, lo más cerca posible del borde. Tire del borde del cinturón con fuerza y asegúrelo en su lugar (corte cualquier exceso si es necesario). Ahora la cama debe deslizarse con poca fuerza pero también bien sujeta.

* Nuestro equipo no conoce el tamaño y el tipo específicos de tornillo que se utilizó para asegurar las abrazaderas del cinturón a la madera contrachapada, sin embargo, tan pronto como estemos de regreso en el espacio del fabricante y tengamos acceso a la impresora, averiguaremos el tipo de atornillar y actualizar la página. Muchas gracias por tu comprensión

Paso 5: Avanzando…

Nuestro proceso de construcción se interrumpió debido a la reciente pandemia, sin embargo, tan pronto como tengamos acceso a nuestro proyecto y materiales, planeamos completar la impresora y dársela a los Rec'cers de Austin River City. Dicho esto, todavía tenemos mucho que completar antes de lograr nuestro objetivo, por lo que a continuación se muestra una lista de lo que aún queda por hacer.

-Coloque las piezas del marco vertical a los soportes del motor y a cada extremo de la varilla que corre perpendicular al eje y (use abrazaderas de barra)

-Finalizar el montaje del eje X: planeamos asegurar el rodamiento para la correa del extrusor, luego debemos acoplar el motor paso a paso y el extrusor que nos proporcionó uno de nuestros mentores fabricantes (opcional: incluye ventilador extrusor para filamento)

-Descubra la manera de asegurar el filamento de manera segura (opciones: diseño y rueda de impresión que podría encajar o sobresalir del marco por tensión)

-Eje Z completo: necesitamos unir las varillas roscadas de 210 mm a los dos motores del eje Z con los acoplamientos y el tubo de vinilo

- Coloque soportes de tope / topes en cada eje (1 de cada uno)

- Microprocesador de robot de impresora seguro con bridas en una cara del marco

-Programación: conecte todos los topes, motores paso a paso y la cama del calentador al microprocesador del robot de la impresora. Encuentre el código existente para prusa iteration 2 (use rep rap como fuente) y modifíquelo si es necesario

Lamentamos las molestias de nuestro proyecto inconcluso, pero esperamos seguir trabajando en él durante los meses de verano y prometemos actualizar este sitio a medida que mejoramos / completamos nuestra impresora.

Paso 6: Fuentes

Nuestro equipo siguió el proceso de construcción y la lista de materiales proporcionada por el sitio web de Rep Rap. Cuentan con instrucciones detalladas sobre cada aspecto de esta iteración de la impresora Prusa y su sitio es extremadamente fácil de seguir. Dicho esto, a continuación se encuentran los enlaces a la página principal del sitio, pero también las páginas clave para obtener información sobre ensamblaje, suministros, etc.

Archivos de impresora 3D (usamos los archivos en la pestaña metric-prusa)

Representante de rap "Lista de materiales"

Ensamblaje de la impresora Rep Rap

Nuestro equipo también quisiera incluir un enlace al sitio web de Austin River City Rec'cers (la organización que buscamos ayudar con nuestro producto) para aprender más sobre el propósito y los jugadores del equipo. También puede donar aquí para ayudar al equipo con sus gastos anuales, ya que cualquier contribución es muy necesaria y apreciada.

Recomendado:

Placas de circuito grabadas con ácido de impresora SLA 3D: 7 pasos (con imágenes)

Placas de circuito grabadas al ácido de impresora SLA 3D: Remix..remix .. Bueno, necesito una placa de desarrollo para mis chips ATtiny. No tengo un CNC para cortar una PCB, no conozco Kicad y no quiero pedir placas. Pero tengo una impresora de resina … y ácido y conozco SketchUp. Y me gusta hacer cosas. Que onda

DIY NANOLEAF - Sin impresora 3D: 11 pasos (con imágenes)

DIY NANOLEAF - Sin impresora 3D: Hii Tech Lovers en este Instructable Voy a mostrarles cómo hacer Arora Nanoleaf Sin uso de herramientas eléctricas & puede personalizar esos paneles. He hecho 9 paneles, un total de 54 LED de píxeles Neo. Costo total por debajo de $ 20 (India ₹ 1500) paneles de luz Nanoleaf

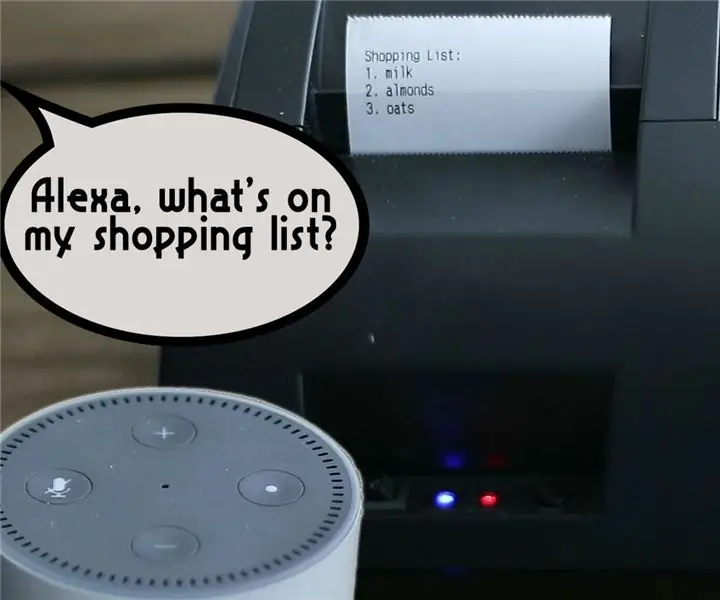

Impresora Alexa - Impresora de recibos reciclada: 7 pasos (con imágenes)

Impresora Alexa | Impresora de recibos reciclada: soy un fanático de reciclar tecnología antigua y hacerla útil nuevamente. Hace un tiempo, había adquirido una impresora térmica de recibos vieja y barata, y quería una forma útil de reutilizarla. Luego, durante las vacaciones, me obsequiaron un Amazon Echo Dot, y una de las hazañas

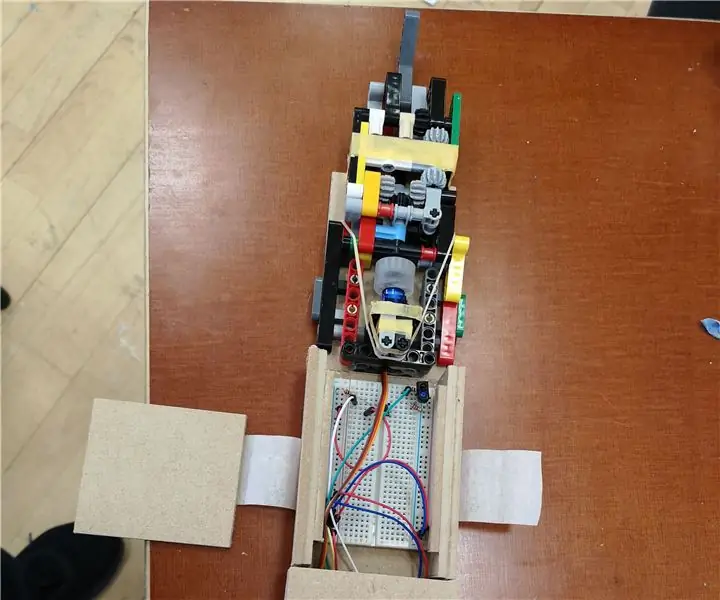

Brazo protésico Arduino: 4 pasos

Brazo protésico Arduino: hecho por Joey Pang Kieuw Moy G & I1C Este brazo está hecho para personas que tienen un presupuesto limitado pero que aún quieren un brazo protésico con funciones

Brazo protésico trabajando con un myosensor: 8 pasos

Brazo protésico trabajando con un myosensor: este proyecto es el desarrollo de un brazo protésico para personas amputadas. El objetivo de este proyecto es la creación de una prótesis de brazo asequible para personas que no pueden pagar una prótesis profesional. Como este proyecto aún se encuentra en la fase de creación de prototipos, yo