Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

La temperatura parece ser lo más fácil de controlar del mundo. Enciende la estufa y ajusta la temperatura que quieras. Encienda el horno por la mañana y ajuste el termostato. Ajusta el agua fría y caliente para que la ducha sea la correcta. ¡Fácil! Pero, ¿qué sucede si desea controlar la temperatura más allá de estas aplicaciones cotidianas? Si desea temperaturas fuera de los rangos normales o desea una temperatura estable dentro de un rango estrecho, está mayormente solo.

En mi caso, quería controlar la temperatura de una placa caliente utilizada para soldar en superficie. Inicialmente, usé modulación de ancho de pulso para proporcionar temperaturas estables y configuraciones determinadas experimentalmente para crear el perfil de temperatura requerido. Puedes leer todo sobre eso en este Instructable. Este sistema funciona y el control de la temperatura de esta manera está muy bien, pero tiene deficiencias.

Deficiencias:

- Funciona solo para mi placa caliente específica. Otros son similares, pero no idénticos y se requieren experimentos para determinar la configuración y los tiempos necesarios para producir el perfil requerido.

- Misma situación si quiero un perfil o temperatura diferente.

- El proceso de soldadura lleva mucho tiempo ya que las temperaturas estables deben acercarse lentamente.

Idealmente, podríamos especificar un perfil de temperatura-tiempo, presionar un botón y el controlador haría que la placa caliente funcionara según lo programado. Sabemos que esto es posible porque hay muchos procesos industriales que utilizan exactamente este tipo de control. La pregunta es ¿se puede hacer esto de manera fácil y económica en casa?

Como habrás adivinado, ya que estoy escribiendo este Instructable, ¡la respuesta es sí! Este Instructable le mostrará cómo construir su propio controlador de temperatura industrial. Me enfocaré particularmente en la soldadura de montaje en superficie, pero cualquier proceso que requiera un perfil de temperatura de tiempo preciso puede usar este sistema.

Nota: Cuando utilizo el nombre "Arduino" me refiero no solo al Arduino (no del todo protegido por derechos de autor), sino también a las muchas versiones de dominio público conocidas colectivamente como "Freeduino". En algunos casos utilizo el término "Ard / Free-duino", pero los términos deben considerarse intercambiables para los fines de este Instructable.

El esquema de control de temperatura utilizado en el Instructable de soldadura de montaje en superficie extrema se conoce como control de bucle abierto. Es decir, se espera que un valor que haya producido la temperatura deseada en el pasado produzca la misma temperatura cuando se vuelva a utilizar. Con frecuencia esto es cierto y produce el resultado deseado. Pero si las condiciones son ligeramente diferentes, digamos que el garaje donde estamos trabajando es mucho más frío o más cálido, es posible que no obtenga el resultado esperado.

Si tenemos un sensor que puede leer la temperatura y reportarla a un controlador, entonces tenemos un control de circuito cerrado. El controlador puede establecer un valor inicial para aumentar la temperatura, observar la temperatura a medida que pasa el tiempo y ajustar la configuración para que la temperatura suba o baje hasta alcanzar la temperatura deseada.

Nuestro enfoque será reemplazar el controlador PWM basado en AVRTiny2313 con un controlador basado en ATMega más potente. La programación se realizará en el entorno Arduino. Usaremos una computadora (Linux-Mac-Windows) que ejecute Processing para mostrar los resultados y ajustar el controlador.

Para el sensor, usaremos un sensor de temperatura infrarrojo de Harbor Freight. El sensor de infrarrojos se modificará para generar la temperatura como un flujo de datos en serie que el controlador puede leer. Usaremos un Ard / Free-duino como controlador, con una PC (Mac - Linux - Windows) para la entrada al controlador. Cuando hayamos terminado, el sistema se verá como la imagen. (Sin embargo, es posible que tenga circuitos menos extraños en su placa de pruebas. Eso está bien).

Paso 1: modificar el sensor de infrarrojos

Muchas gracias a mi inteligente amigo, Scott Dixon, por su cuidadoso trabajo de detective para descubrir cómo funciona este instrumento y cómo hacerlo generalmente útil con un controlador al exponer su interfaz en serie.

El dispositivo con el que comenzaremos es el número de pieza de Harbor Freight: 93984-5VGA. Cuesta alrededor de $ 25. No se moleste en comprar la garantía.:)} Aquí está el enlace. Las figuras 1 y 2 muestran vistas frontal y posterior. Las flechas de la Figura 2 indican dónde están los tornillos que sujetan la carcasa. La Figura 3 muestra el interior de la caja cuando se quitan los tornillos y se abre la caja. El módulo del puntero láser probablemente se pueda quitar y usar para otros proyectos, aunque todavía no lo he hecho. Las flechas apuntan a los tornillos que se deben quitar si desea sacar la placa para soldarla (tornillos que se quitaron en esta imagen). También se indica el área donde se debe hacer un corte para que el cableado salga de la caja. Consulte también la Figura 5. Haga el corte mientras se retira la placa, o al menos antes de soldar los cables. Así es más fácil.;)} La Figura 4 muestra dónde se soldarán los cables. Tenga en cuenta la letra de cada conexión para saber qué cable es cuál cuando cierre la carcasa. La Figura 5 muestra los cables soldados en su lugar y enrutados a través del corte. Ahora puede volver a armar la caja y el instrumento debería funcionar como lo hacía antes de su operación. Tenga en cuenta el conector de los cables. Utilizo cables más largos para conectarme realmente a mi controlador. Si usa un cable pequeño, un conector pequeño y mantiene los cables cortos, puede guardarlo todo en el estuche si lo desea y el instrumento se ve sin modificaciones. Scott también ha creado el software para interconectar este dispositivo. Usó este documento si quiere los detalles. ¡Eso es todo! Ahora tiene un sensor de temperatura IR que funcionará de -33 a 250 C.

Paso 2: software de control

Por útil que sea, el sensor de temperatura IR es solo una parte del sistema. Para controlar la temperatura, se requieren tres elementos: una fuente de calor, un sensor de temperatura y un controlador que puede leer el sensor y controlar la fuente de calor. En nuestro caso, la placa caliente es la fuente de calor, el sensor de temperatura IR (modificado en el último paso) es nuestro sensor y un Ard / Free-duino que ejecuta el software adecuado es el controlador. Todo el software para este Instructable se puede descargar como un paquete Arduino y como un paquete de procesamiento.

Descargue el archivo IR_PID_Ard.zip. Descomprímalo en su directorio Arduino (generalmente Mis documentos / Arduino). Descarga el archivo PID_Plotter.zip. Descomprímalo en su directorio de Procesamiento (generalmente Mis documentos / Procesamiento). Los archivos ahora estarán disponibles en los cuadernos de bocetos correspondientes.

El software que usaremos fue escrito originalmente por Tim Hirzel. Se modifica agregando la interfaz al sensor de infrarrojos (proporcionado por Scott Dixon). El software implementa un algoritmo de control conocido como algoritmo PID. PID significa Proporcional - Integral - Derivado y es el algoritmo estándar utilizado para el control de temperatura industrial. Este algoritmo se describe en un excelente artículo de Tim Wescott en el que Tim Hirzel basó su software. Lea el artículo aquí.

Para ajustar el algoritmo (lea sobre esto en el artículo mencionado) y para cambiar la configuración de la temperatura objetivo, usaremos un boceto de procesamiento, también desarrollado por Tim Hirzel. Fue desarrollado para tostar granos de café (otra aplicación del control de temperatura) y se llamó Bare Bones Coffee Controller, o BBCC. Dejando el nombre a un lado, funciona muy bien para la soldadura de montaje en superficie. Puede descargar la versión original aquí.

Modificando el software

A continuación, supongo que está familiarizado con Arduino y Processing. Si no es así, debería seguir los tutoriales hasta que las cosas empiecen a tener sentido. Asegúrese de publicar comentarios en este Instructable e intentaré ayudar.

El controlador PID debe modificarse para su Arduino / Freeduino. La línea de reloj del sensor de infrarrojos debe estar conectada a un pin de interrupción. En un Arduino, esto puede ser 1 o 0. En Freeduinos de varios tipos, puede usar cualquier interrupción disponible. Conecte la línea de datos del sensor a otro pin cercano (como D0 o D1 u otro pin de su elección). La línea de control a la placa calefactora puede provenir de cualquier pin digital. En mi clon particular de Freeduino (describir aquí), utilicé D1 y la interrupción asociada (1) para el reloj, D0 para los datos y B4 para la línea de control a la placa caliente.

Una vez que haya descargado el software, inicie su entorno Arduino y abra IR_PID desde el elemento de menú Archivo / Sketchbook. En la pestaña pwm, puede definir HEAT_RELAY_PIN según corresponda para su variante Arduino o Freeduino. En la pestaña temporal, haga lo mismo con el PIN IR_CLK, el PIN IR_DATA y el IR_INT. Debería estar listo para compilar y descargar.

Del mismo modo, inicie su entorno de procesamiento y abra el boceto PID_Plotter. Ajuste BAUDRATE al valor correcto y asegúrese de establecer el índice utilizado en Serial.list () [1] al valor correcto para su sistema (mi puerto es el índice 1).

Paso 3: conectarlo todo

El sistema de control de CA de placa caliente se detalla en el Instructable de soldadura de montaje en superficie extrema ya mencionado, o puede comprar su propio SSR (relé de estado sólido). Asegúrese de que pueda soportar la carga de la placa caliente con un margen suficiente, digamos una potencia de 20 a 40 vatios, ya que las pruebas realizadas por los chinos pueden dejar algo que desear. Si usa el controlador de CA de placa caliente de mi Instructable, ejecute un puente desde la resistencia en la entrada de control a tierra en el Ard / Free-duino y un puente desde la salida de control (B4, o lo que elija) a la señal de control Aporte. Vea la imagen del controlador. El puente amarillo es la entrada de señal de control y el puente verde va a tierra. Me gusta usar una luz intermitente (led con una resistencia a tierra) en el pin de salida para saber cuándo está encendida. Conecte su puente entre el led y el puerto como se muestra. Consulte el diagrama de conexiones de Teensy ++.

Ahora instale un soporte para sostener el sensor de temperatura IR sobre su placa calefactora. La imagen muestra lo que hice. Simple pero resistente es la regla. Mantenga todo lo inflamable alejado de la placa calefactora; el sensor es de plástico y parece estar bien a 3 pulgadas por encima de la superficie de la placa. Ejecute cables desde el conector de su sensor hasta los pines correspondientes de su Ard / Free-duino. Las conexiones para el sensor de infrarrojos se muestran en el diagrama de conexión de Teensy ++. Adáptelos según sea necesario para su Ard / Free-duino.

Nota de seguridad importante: El sensor de infrarrojos tiene un puntero LED que ayuda a apuntar. Si tienes gatos como el mío, les encanta perseguir el puntero led. Por lo tanto, cubra el LED con cinta opaca para evitar que sus gatos salten sobre la placa caliente cuando la esté usando.

Antes de conectar el controlador de CA de la placa caliente a 120 V, aquí se explica cómo probar el sistema y establecer los valores objetivo iniciales para la temperatura. Sugiero una temperatura objetivo de 20 C para que la calefacción no comience de inmediato. Estos valores se almacenarán en EEPROM y se usarán la próxima vez, así que asegúrese de almacenar siempre un valor bajo como temperatura objetivo cuando haya terminado con una sesión de soldadura. Me parece una buena idea iniciar el controlador de temperatura con la placa calefactora desenchufada al principio. Asegúrese de que todo funcione antes de enchufarlo.

Conecte su puerto serie a su Arduino y enciéndalo. Compila el boceto de Arduino y descárgalo. Inicie el boceto de procesamiento para interactuar con el controlador y mostrar los resultados. Ocasionalmente, el boceto de Arduino no se sincronizará con el boceto de procesamiento. Cuando esto suceda, verá el mensaje "Sin actualización" en la ventana de la consola del boceto de procesamiento. Simplemente detenga y reinicie el boceto de procesamiento y todo debería estar bien. Si no es así, eche un vistazo a la sección de Solución de problemas a continuación.

Estos son los comandos para el controlador. “Delta” es la cantidad que cambiará un parámetro cuando se le ordene. Primero establezca el valor de delta que desea usar. Luego, ajuste el parámetro deseado usando ese delta. Por ejemplo, use + y - para hacer delta 10. Luego use T ("T" mayúscula) para aumentar el ajuste de temperatura objetivo en 10 grados C, o t ("t" minúscula) para disminuir la temperatura objetivo en 10 grados. Comandos:

+/-: ajustar delta en un factor de diez P / p: arriba / abajo ajustar p ganancia por delta I / i: arriba / abajo ajustar i ganancia por delta D / d: arriba / abajo ajustar d ganancia por delta T / t: arriba / abajo ajustar la temperatura establecida por delta h: activar y desactivar la pantalla de ayuda R: restablecer los valores: haga esto la primera vez que ejecute el controlador

Una vez que reciba las actualizaciones de temperatura, la ventana gráfica del boceto debería verse como la imagen. Si tiene una gran área gris impuesta en la pantalla con algunos comandos descritos, simplemente escriba "h" para borrarla. Cuando comience por primera vez, es posible que se le solicite que restablezca los valores iniciales. Sigue adelante y hazlo. Los valores en la esquina superior derecha son las lecturas y configuraciones actuales. "Objetivo" es la temperatura objetivo actual y se cambia mediante el comando "t" como se describe anteriormente. "Curr" es la lectura de temperatura actual del sensor. “P”, “I” y “D” son los parámetros del algoritmo de control PID. Utilice los comandos "p", "i" y "d" para cambiarlos. Los discutiré en un momento. “Pow” es el comando de energía del controlador PID a la placa calefactora. Es un valor entre 0 (siempre desactivado) y 1000 (siempre activado).

Si coloca la mano debajo del sensor, debería ver que la lectura de temperatura (Curr) aumenta. Si ahora aumenta la temperatura objetivo, verá que el valor de potencia (Pow) aumenta y el LED de salida parpadeará. Aumente la temperatura objetivo y el LED de salida permanecerá encendido más tiempo. Cuando la placa calefactora está conectada y en funcionamiento, el aumento de la temperatura objetivo hará que la placa calefactora se encienda. A medida que la temperatura actual se acerca a la temperatura objetivo, el tiempo de activación disminuirá de modo que la temperatura objetivo se acerque con una sobrecarga mínima. Entonces, el tiempo será suficiente para mantener la temperatura objetivo.

A continuación, se explica cómo configurar los parámetros para el algoritmo PID. Puede comenzar con los valores que utilizo. P de 40, I de 0,1 y D de 100. Mi sistema hará un paso de 50C en unos 30 segundos con un sobreimpulso de menos de 5 grados. Si su sistema funciona de manera significativamente diferente, entonces querrá ajustarlo. Ajustar un controlador PID puede ser complicado, pero el artículo mencionado anteriormente explica cómo hacerlo de manera muy efectiva.

Ahora es el momento de lo real. Enchufe la placa calefactora en el controlador de CA de la placa calefactora como se describe en Soldadura de montaje en superficie extrema. Asegúrese de leer todas las precauciones allí también. Coloque su sensor de temperatura de manera que esté aproximadamente a 3 pulgadas por encima de su placa caliente y apunte directamente hacia él. Encienda su Ard / Free-duino. Asegúrese de que todas las conexiones sean correctas y que su software (el controlador PID y el programa de monitoreo) esté funcionando correctamente. Comience con la temperatura objetivo establecida en 20 C. Luego aumente la temperatura objetivo a 40 C. La placa calefactora debería encenderse y la temperatura debería aumentar suavemente a 40 C +/- 2 C. Ahora puede intentar aumentar la temperatura mientras observa el rendimiento de su sistema. Notarás que el plato tarda mucho más en enfriarse que en calentarlo.

Solución de problemas

Si el boceto de procesamiento no se ejecuta o no actualiza la temperatura, detenga el boceto de procesamiento e inicie una terminal en serie (Hyperterminal en Windows, por ejemplo). Toque la barra espaciadora y presione regresar. El Arduino debería responder con la lectura de temperatura actual. Ajuste la configuración de velocidad en baudios, etc. hasta que obtenga la respuesta deseada. Una vez que esto funcione, el boceto de procesamiento debería ejecutarse. Si aún tiene problemas, asegúrese de que las asignaciones de clavijas coincidan con su cableado físico y de que haya conectado la alimentación y la tierra a las clavijas adecuadas del sensor de temperatura.

Paso 4: Soldadura de montaje en superficie

El uso del sistema de control de temperatura descrito en este Instructable mejora la soldadura de montaje en superficie extrema de dos maneras. Primero, el control de temperatura es más preciso y significativamente más rápido. Entonces, en lugar de tener una rampa lenta de aproximadamente 120 ° C a 180 ° C durante 6 minutos aproximadamente, podemos ir rápidamente a 180 ° C, mantenerlo durante 2 ½ a 3 minutos y pasar rápidamente de 220 ° C a 240 ° C durante aproximadamente un minuto. Todavía tenemos que estar atentos al punto en el que fluye la soldadura y desconectar la alimentación, o simplemente bajar rápidamente la temperatura objetivo. Dado que la temperatura desciende muy lentamente, generalmente deslizo mis circuitos fuera de la placa calefactora tan pronto como la temperatura se ha enfriado por debajo de los 210 ° C. Colóquelos en un trozo de tabla perforada o madera, no de metal. El metal puede hacer que se enfríen demasiado rápido. Tenga en cuenta también que es posible que deba aumentar la temperatura objetivo por encima de 250 ° C (el máximo que leerá el sensor) para que la placa se caliente lo suficiente en ciertas áreas. La placa no alcanzará una sola temperatura en toda la superficie, pero estará más fría en ciertas áreas que en otras. Aprenderá esto experimentando.

La segunda área de mejora es la reducción del tiempo entre ciclos de soldadura. Con el sistema de circuito abierto, tuve que esperar a que la placa caliente se enfriara a temperatura ambiente (aproximadamente 20 ° C) para comenzar un nuevo ciclo de soldadura. Si no hiciera esto, entonces el ciclo de temperatura no sería correcto (cambio de condiciones iniciales). Ahora solo necesito esperar a una temperatura estable alrededor de 100 ° C y puedo comenzar un nuevo ciclo.

El ciclo de temperatura que uso ahora está implícito arriba, pero aquí está exactamente. Empiece a 100 ° C. Coloque las tablas en la placa calefactora durante dos o tres minutos para que se calienten, más tiempo con componentes grandes. Establezca la temperatura objetivo en 180 ° C. Esta temperatura se alcanza en menos de un minuto. Mantenga aquí durante 2 ½ minutos. Establezca su objetivo en 250C. Tan pronto como fluya toda la soldadura, disminuya la temperatura objetivo a aproximadamente 100 ° C. La temperatura de su plato se mantendrá alta. Tan pronto como descienda a 210 ° C, o transcurra 1 minuto, deslice las tablas de la placa caliente a una plataforma de enfriamiento de madera o de madera. La soldadura está lista.

Si desea utilizar un perfil de temperatura diferente, no debería tener problemas para lograrlo con este sistema de control.

Es posible que desee experimentar con la posición del sensor de temperatura sobre su placa calefactora. Descubrí que no todas las áreas de la placa calefactora alcanzan la misma temperatura al mismo tiempo. Entonces, dependiendo de dónde coloque su sensor, el tiempo real y la temperatura requeridos para hacer que la soldadura fluya pueden variar. Una vez que haya elaborado una receta, utilice la misma posición del sensor para obtener resultados repetibles.

¡Feliz Soldadura!

Recomendado:

Soldadura de componentes de montaje en superficie - Conceptos básicos de soldadura: 9 pasos (con imágenes)

Soldadura de componentes de montaje en superficie | Conceptos básicos de soldadura: Hasta ahora, en mi Serie de conceptos básicos de soldadura, he discutido suficientes conceptos básicos sobre la soldadura para que pueda comenzar a practicar. En este Instructable, lo que discutiré es un poco más avanzado, pero son algunos de los conceptos básicos para soldar Surface Mount Compo

Cómo cerrar sesión en la aplicación Facebook Messenger para Android: 3 pasos

Cómo cerrar sesión en la aplicación Facebook Messenger para Android: ¿Tiene problemas con su aplicación Facebook Messenger? Necesito cerrar sesión pero no puedo encontrar el botón de cerrar sesión. No hay necesidad de preocuparse, aquí hay algunos pasos para cerrar la sesión y hacer que funcione una vez más

Temporizador para cerrar el abre-puertas de garaje: 4 pasos

Temporizador para cerrar el abridor de la puerta del garaje: Introducción Así que la historia comienza después de que dejé la puerta del garaje abierta y algunos chicos entraron y se metieron por ahí. Afortunadamente, no se perdió ningún personal valioso. Después de este accidente, decido hacer un " temporizador para cerrar " función para mi garaje doo

Componentes de montaje en superficie de rescate: 6 pasos (con imágenes)

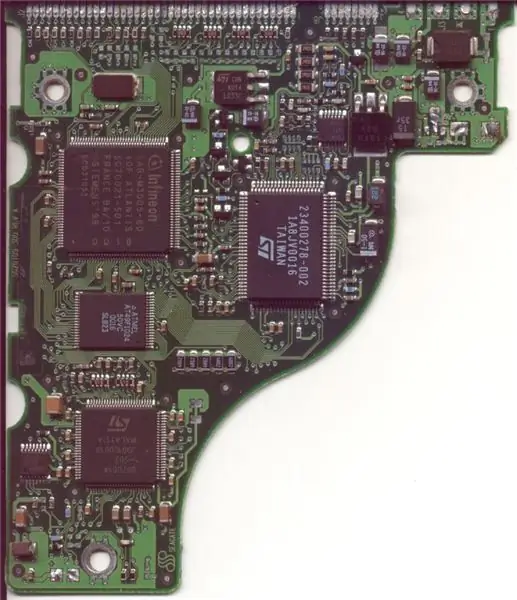

Rescate de componentes de montaje en superficie: te diré cómo rescato componentes de placas de circuito viejas y los guardo para reutilizarlos. A modo de ejemplo, se mostrará una placa de una unidad de disco duro antigua (es decir, relativamente nueva). La foto (tomada con mi escáner) muestra uno de esos tableros, después de que yo

Cómo desoldar circuitos integrados de montaje en superficie: 5 pasos

Cómo desoldar circuitos integrados de montaje en superficie: Alguna vez quiso desoldar pequeños circuitos integrados pero nunca supo cómo o esos circuitos integrados de " Aire caliente " ¿Las estaciones de retrabajo son demasiado caras? ¡Bueno, tengo la solución (casi) perfecta para usted! Está bien, acabo de empezar a introducirme en la soldadura SMD y siempre