Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

Recientemente me mudé de residencia y tuve que reconstruir el banco de trabajo de mi casa desde cero. Estaba un poco confinado por el espacio.

Una de las cosas que quería hacer era modificar mi soldador para que pudiera atornillarse, discretamente, a la parte inferior de mi mesa de trabajo. En un examen más detallado, no fue realmente propicio para ese tipo de modificación debido al gran transformador. Así que reconstruí la estación, básicamente desde cero, para poder ejecutarla desde la fuente de alimentación de mi banco. Lo he estado usando durante un par de meses y no he tenido problemas. Funciona básicamente igual que la estación original, excepto que los controles y la pantalla son un poco más agradables.

Paso 1: estación de soldadura original

Esta es la estación original. En el interior, hay un gran transformador y la alimentación de CA se conmuta con un SCR. Pagué alrededor de $ 47.00 por él. Pero también puede comprar solo la unidad de calefacción, si fuera a intentar algo como esto.

La parte clave de esta estación en particular es que es el "bolígrafo Bic" de las estaciones de soldadura. He visto que la estación se vende con varias marcas y he visto la misma unidad de calefacción utilizada en muchas marcas / modelos diferentes. Esto significa que los calentadores de repuesto están disponibles a un precio ECONÓMICO. ¡Puede comprar solo la unidad de calefacción, completa con una nueva punta, por solo $ 7.00! Las puntas de reemplazo cuestan menos de $ 2.00. He tenido muy buena suerte con la mía (¡he usado esta estación en particular durante unos 3-4 años y he gastado 1 calentador y 1 boquilla!) Si tiene problemas para encontrarla, solo pregunte. No quiero enviar spam, pero si suficientes personas me preguntan, publicaré un enlace.

Paso 2: Unidad calefactora

La unidad calefactora tiene un conector DIN de 5 pines de 180 grados. Un poco de prueba reveló que hay un elemento calefactor en las clavijas 1, 2. La clavija 3 está en continuidad con la punta / funda para la conexión a tierra. Los pines 4, 5 son un termoacoplador. El mango está marcado como 24V, 48W.

Entonces, lo primero que necesitaba era el conector correcto que pudiera manejar más de 2 amperios. Lo encontré en Mouser, buscando un DIN hembra de 5 pines de 180 grados. También compré un conector macho de repuesto, para poder hacer un adaptador temporal para la siguiente parte del problema.

Paso 3: parte aburrida

Ok, una vez que recibí mis conectores, me dispuse a hacer una tabla de búsqueda. Esta parte es realmente aburrida. Básicamente, enchufé la plancha, la encendí y me puse a leer el voltaje en el termopar a diferentes temperaturas, para poder hacer una tabla de búsqueda con la que programar mi PIC. Lo desglosé a cada 10 grados centígrados.

Paso 4: ¿Y ahora qué?

Bueno, escribí un programa PIC para controlar las cosas. Hay 3 botones. El botón de encendido enciende y apaga la plancha y la pantalla LCD. Hay un botón para subir y un botón para bajar. La temperatura establecida se mueve en incrementos de 10 grados centígrados. La plancha recuerda el último ajuste utilizado, incluso si se ha desenchufado.

El único truco que agregué fue debido a la forma en que funciona el calentador. Olvidé qué tipo de calentador tiene, pero es del tipo en el que la resistencia no es constante. Cuando está frío, la resistencia del calentador es prácticamente de cero ohmios. Luego aumenta a varios ohmios cuando está caliente. Así que agregué PWM con un ciclo de trabajo del 50% cuando la plancha está por debajo de los 150 grados centígrados, para poder ejecutarla desde un suministro de modo de conmutación de 3 A sin disparar la protección contra cortocircuitos.

Paso 5: Interior

No hay mucho que ver en el interior.

La pantalla LCD y el soldador están controlados por un PIC y algunos MOSFET. Hay un pequeño amplificador operacional con 2 amplificadores no inversores en serie que aumentan la salida del termopar en aproximadamente 200x, para que el PIC pueda leerlo.

Paso 6: fuente de alimentación

Ya tenía la fuente de alimentación de mi banco atornillada debajo de mi banco. Se alimenta de una fuente de alimentación de computadora portátil de 20 V 3 A. Entonces, en lugar de agregar una fuente de alimentación dedicada para mi plancha, simplemente aproveché la energía desde allí. Si hace esto, puede utilizar cualquier fuente de alimentación de CC que tenga disponible. Solo asegúrese de que esté emitiendo alrededor de 20-30 V CC y que sea capaz de producir alrededor de 3 A. Las fuentes de alimentación de las computadoras portátiles son muy baratas en Ebay y son más pequeñas / livianas que el transformador que viene en la estación original.

Paso 7: soporte perfecto

El soporte que viene con esta estación de soldadura está diseñado para montarse en el costado de la estación. Descubrí que por alguna coincidencia descomunal, también es absolutamente perfecto para montar en la parte inferior de un banco.

Lo único que agregué fueron un par de arandelas de nailon (para que pueda girar) y un tornillo para montarlo, así como un pequeño perno / tuerca para "bloquear" el soporte para que no pueda caer accidentalmente por debajo de la horizontal, sin importar cómo suelta, pones la perilla. No conozco una fuente solo para el soporte, por lo que si tuviera que comprar solo el calentador, es posible que tenga que construir su propio soporte de hierro. Si alguien conoce una fuente de estos titulares, tal vez pueda compartirla con el resto de nosotros.

Paso 8: Esquema, PCB, Firmware

Si hay algún interés, supongo que podría publicar un esquema, un archivo pcb y un firmware. Pero no he llegado a eso. En realidad, nunca hice un esquema en primer lugar. Usé ExpressPCB para hacer la placa, así que no tengo un Gerber. Y no sé dónde publicar un archivo HEX. Así que no haré nada de eso a menos que haya más de 2 personas interesadas. Por lo tanto, califique Instructable si desea que se convierta en un proyecto de código abierto.

Si alguien tiene un sitio de alojamiento de archivos favorito donde pueda publicar un HEX, no dude en compartirlo conmigo. Probé un par y recibí tanto spam y ofertas gratuitas antes de terminar de registrarme que quería estrangular a alguien.

Paso 9: firmware

Código fuente de ensamblaje https://www.4shared.com/file/5tWZhB_Q/LCD_Soldering_Station_v2.html Aquí está el firmware. Espero que este enlace funcione. Hay una primera vez para todo. https://www.4shared.com/file/m2iIboiB/LCD_Soldering_Station_v2.html Este HEX se puede programar en un PIC16F685 con un programador PIC. Pinout: 1. Vdd + 5V 2. (RA5) N / C 3. (RA4) CONTROL DE LUZ DE FONDO, pin de salida. Esto aumenta cuando la estación está encendida. Esto es para pantallas LCD con luz de fondo. Algunas pantallas LCD tienen retroiluminación LED, al igual que la mía. Esto significa que puede encender la luz de fondo directamente desde este pin con solo una resistencia en serie para limitar la corriente. En el "otro" tipo de retroiluminación, es posible que deba usar esta salida para cambiar un transistor para alimentar la retroiluminación del riel de 5V. 4. (RA3) BOTÓN DE ENCENDIDO / APAGADO, pin de entrada. Conecte un interruptor de presión momentánea para encender / apagar la estación. Tierra para activar. Se establece el pullup interno. 5. (RC5) a LCD D5 6. (RC4) a LCD D4 7. (RC3) a LCD D3 8. (RC6) a LCD D6 9. (RC7) a LCD D7 10. (RB7) CONMUTACIÓN DEL CALENTADOR, pin de salida: este pin pasa a BAJO para activar el calentador del soldador. Cuando la estación se enciende por primera vez, este pin de salida se enciende / apaga en el rango bajo de kHz al 50% del ciclo de trabajo hasta que la temperatura lee al menos 150 ° C. * Después de ese punto, simplemente emite una salida baja cuando la temperatura de lectura es más baja que la establecida temperatura Tiene una salida alta cuando la temperatura de lectura es igual o mayor que la temperatura establecida. En mi propio diseño, usé este pin para cambiar la puerta de un pequeño P-FET cuya fuente estaba configurada en 5V. El drenaje del P-FET cambió un banco de 3 (nivel no lógico pero muy reducido) N-FET que finalmente cambiaron el lado de tierra de la unidad del calentador. * la plancha se puede configurar de 150c-460c (que convenientemente son 16 pasos en este mundo de 8 bits:)). La temperatura mínima de lectura es 150 ° C. Hasta que el calentador alcance los 150 ° C, la temperatura de lectura se mostrará como todos los guiones. Para los desesperadamente imperiales, hago el 90% de mi soldadura entre 230c-270c con soldadura de plomo, para dar un punto de referencia. Puedo subir temporalmente la plancha a 300 ° C para juntas más grandes. Después de ensamblar completamente, calibré mis resistencias opamp para que la soldadura de plomo comience a derretirse alrededor de 200c, lo que concuerda con mi experiencia anterior. 11. (RB6) a LCD E 12. (RB5) a LCD R / W 13. (RB4) a LCD RS 14. (RA2) Pin ADC: Este pin recibe voltaje para retroalimentación de temperatura. Debe conectar el termopar del soldador a un circuito opamp para aumentar el voltaje aproximadamente 200x. Al ajustar la ganancia, puede obtener lecturas de temperatura más precisas. (IIRC, terminé usando una ganancia de 220x en la mía, y parece bastante cercana). Luego, conecte esa salida a este pin. Tenga en cuenta que el voltaje en este pin no debe exceder mucho Vdd. Es una buena idea colocar un diodo de sujeción entre este pin y Vdd si su circuito opamp se alimenta desde más de 5V. De lo contrario, podría dañar el PIC. Por ejemplo, si enciende la estación con el soldador desenchufado, esto dejaría flotando la entrada del opamp. El PIC puede recibir cualquier cosa hasta el suministro de voltaje del amplificador operacional. Si bien puede parecer una buena idea encender el opamp desde su riel de 5V para evitar este problema, yo enciendo el mío desde el riel de 20V. Esto se debe a que los amplificadores operacionales baratos no funcionan de un riel a otro. Hay un poco de sobrecarga, lo que podría afectar la lectura de temperatura en el extremo superior de la escala. 15. (RC2) a LCD D2 16. (RC1) a LCD D1 17. (RC0) a LCD D0 18. (RA1) BOTÓN ABAJO, pin de entrada. Tierra para activar. Se establece el pullup interno. 19. (RA0) BOTÓN ARRIBA, pin de entrada. Tierra para activar. Se establece el pullup interno. 20. Patilla de tierra Aquí hay un archivo ExpressPCB. ExpressPCB se puede descargar de forma gratuita. Incluso si no usa su servicio, este archivo se puede usar para la transferencia de tóner de bricolaje si su impresora puede voltear la imagen. Todas las líneas amarillas son puentes. ¡Hay mucho! Pero las trazas están diseñadas para que todos los pequeños saltos cortos puedan ser cubiertos por una resistencia 1206 0R. Además, tenga en cuenta que está diseñado para que un DIP PIC16F685 se suelde en el lado de cobre. Sin agujeros. Sí, eso es extraño, pero funciona. Compré la pantalla LCD de Sure Electronics. Es un pinout bastante estándar para una pantalla LCD retroiluminada de 16x2. https://www.4shared.com/file/QJ5WV4Rg/Solder_Station_Simple.html El circuito opamp que aumenta el termopar no está incluido. El circuito MOSFET que utilicé para encender / apagar el calentador no está incluido. Google debería ayudarlo a descubrir los detalles. En realidad, el circuito opamp se copia fácilmente de la hoja de datos del LM324. Quieres un amplificador no inversor. Recuerde, cuando coloca 2 amplificadores operacionales en serie, MULTIPLICA su ganancia. NOTAS AL PIE: 1. Cambié un poco la lectura de la pantalla LCD. Ahora debería caber en una pantalla LCD de 8x2 (yo uso una de 16x2). Moví el asterisco del indicador del calentador para que esté al lado de "set". Así que solo se eliminará la "c" al final. Pero nunca lo probé en una pantalla LCD de 8x2, ¡así que podría estar equivocado! (¡El pinout suele ser diferente en esos también!) 2. Precaución: PCB muestra un D2pak LM317. Esta pieza de tamaño no es suficiente para bajar de 20 V a 5 V con esta carga. Pero funciona si usa una resistencia en serie para reducir parte del voltaje. Calculé que la resistencia en serie óptima para una entrada de 20 V es de alrededor de 45-50 ohmios y 3 vatios, que se basa en una carga máxima estimada de 250 mA. (Entonces, si mis cálculos son correctos, ¡esta resistencia en serie disipa alrededor de 3W de calor que de otro modo sofocaría el regulador!) Personalmente utilicé un montón de resistencias SMD 1206 en una red para lograr el vataje. Es por eso que hay una pequeña área de creación de prototipos junto al pin de entrada del LM317 en mi PCB.

Recomendado:

Tableta secreta de automatización del hogar montada en la pared: 6 pasos

Tableta de automatización doméstica montada en la pared secreta: este instructivo explicará cómo crear un soporte para una tableta openHAB (https://www.openhab.org/) donde la tableta se puede quitar en cualquier momento, donde se cargará sin un cable y dejar la pared con un aspecto completamente normal cuando ninguna tableta es un

Estación de soldadura portátil de material reciclado. / Estación De Soldadura Portátil Hecha Con Material Reciclado .: 8 Pasos (con Imágenes)

Estación de soldadura portátil de material reciclado. / Estación De Soldadura Portátil Hecha Con Material Reciclado .: Papá era un gran artista y aventurero tanto como un gran fanático de la cultura del bricolaje. Él solo hizo muchas modificaciones en la casa, que incluyen mejoras en muebles y armarios, reciclaje de lámparas antiguas e incluso modificó su furgoneta VW kombi para viajar

Estación meteorológica de bricolaje y estación de sensor WiFi: 7 pasos (con imágenes)

Estación meteorológica de bricolaje y estación de sensor WiFi: en este proyecto, le mostraré cómo crear una estación meteorológica junto con una estación de sensor WiFi. La estación de sensores mide los datos de temperatura y humedad locales y los envía, a través de WiFi, a la estación meteorológica. La estación meteorológica muestra t

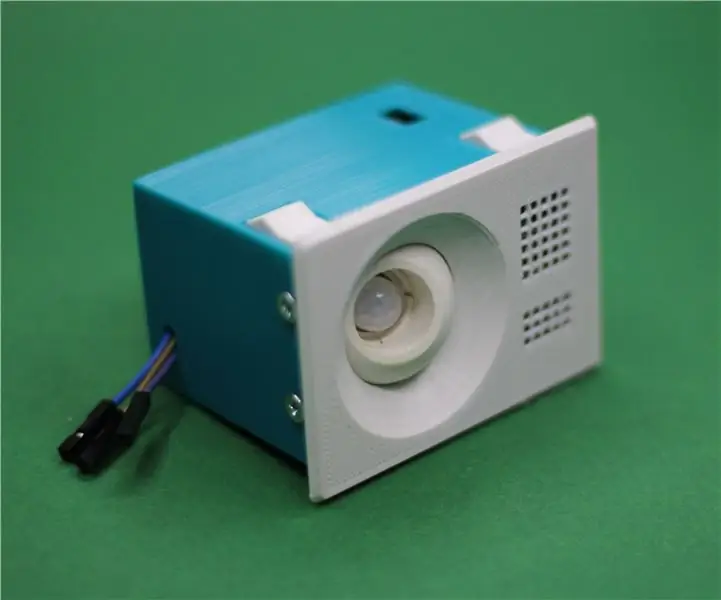

Bricolaje: Mini caja de sensor montada en el techo con sensor de movimiento enfocable: 4 pasos

Bricolaje: Mini caja de sensor montada en el techo con sensor de movimiento enfocable: Hola. Hace algún tiempo, estuve ayudando a mi amigo con el concepto de hogar inteligente y creé una caja de mini sensores con un diseño personalizado que podría montarse en el techo en el orificio de 40x65 mm. Este cuadro ayuda a: • medir la intensidad de la luz • medir la humedad

Estación de descarga / almacenamiento de lipo del banco de carga Arduino de bricolaje: 6 pasos

DIY Arduino Load Bank Lipo Storage / Discharger Station: A veces carga sus lipos pero no volaban, por lo que necesita almacenar los lipos. Encontré en el sitio web de prueba de flite un proyecto simple, por lo que mi proyecto básicamente es un remix. Mis cambios: Se agregó un relé SSD; Más resistencia de carga; Ventilador enfriador; XT60 y balance c