Tabla de contenido:

- Paso 1: Retire y examine el condensador

- Paso 2: fije el condensador en un tornillo de banco

- Paso 3: inspeccione el eje del condensador

- Paso 4: Utilice unos alicates para girar la tuerca y aflojarla. Es un ajuste a presión

- Paso 5: Retirar con cuidado la tuerca

- Paso 6: Se quita la tuerca. Examen

- Paso 7: desmonte y limpie la pieza

- Paso 8: vuelva a montar la tapa y aplique adhesivo en la punta del eje

- Paso 9: Presione la tuerca hacia atrás en el eje

- Paso 10: Establezca el espaciado de la placa

- Paso 11: Terminando

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:45.

- Última modificación 2025-01-23 14:40.

Cómo reparar un pequeño condensador variable de aire de cerámica y metal como los que se encuentran en los equipos de radio antiguos. Esto se aplica cuando el eje se ha soltado de la tuerca hexagonal o "pomo" presionado. En este caso, la tuerca, que es un ajuste con destornillador, estaba agrietada y no sostenía el eje contra la presión del resorte del rodamiento, lo que permitía que las placas del condensador se tocaran y provocara un cortocircuito en un circuito de sintonización. El equipo en el que se encuentra la tapa es un antiguo transmisor GE VHF FM de tubo de vacío convertido para uso de radioaficionado. Si puede verlo en la imagen, está calificado para realizar esta reparación.

Paso 1: Retire y examine el condensador

Se examina el condensador retirado. Se puede ver que las placas se tocan entre sí. Esto es malo. Supongo que la mayoría de la gente reemplazaría el condensador, pero no es necesario si se puede reparar. De alguna manera, el eje se había movido hacia atrás, forzado por el resorte en forma de trípode. La tuerca del eje, que mantenía el ritmo del eje, se había roto. Esto se señala porque es importante entender cómo se mantiene unido el condensador y averiguar por qué está roto.

Paso 2: fije el condensador en un tornillo de banco

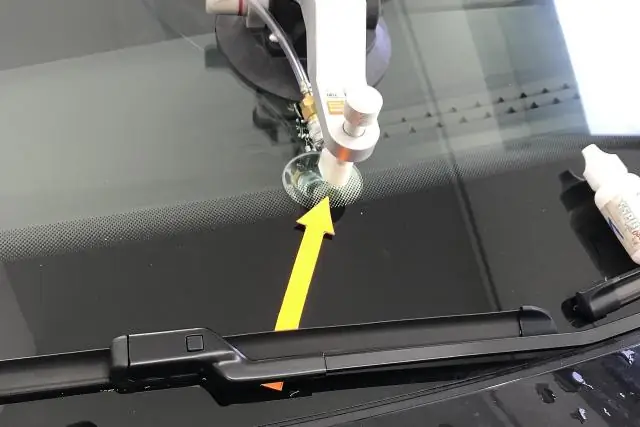

Observe que el eje de cola está sujeto al tornillo de banco sin dañar las placas del condensador. Solo debe apretarse lo suficiente para que pueda usar unos alicates para quitar la perilla / tuerca agrietada a la derecha. El eje suele ser de latón, así que ten cuidado.

Paso 3: inspeccione el eje del condensador

¿Ves la pequeña ranura del destornillador en el interior? Normalmente, esto estaría mucho más cerca de la parte superior de la tuerca. No se deje confundir por la ranura interior y la ranura de la tuerca. Siempre giran juntos en una situación normal y esta disposición de doble ranura es para la conveniencia del técnico de alineación que estaría trabajando en el aparato de radio. La pequeña ranura está en el extremo del eje real, del cual el otro extremo está sujeto al tornillo de banco.

Paso 4: Utilice unos alicates para girar la tuerca y aflojarla. Es un ajuste a presión

Intentando quitar la tuerca con unos alicates. La tuerca todavía estaba bastante apretada a pesar de que se había deslizado. Es un ajuste a presión y tiene 50 años. Dado que la nuez está rota, se desprenderá con un poco de persuasión. Verifique el siguiente paso antes de continuar con este.

Paso 5: Retirar con cuidado la tuerca

La tuerca se quitó más fácilmente cuando un destornillador ayudó a evitar que el eje girara. Aunque el extremo posterior del eje estaba en el tornillo de banco, el tornillo de banco no lo sujetaba con tanta fuerza por temor a dañar aún más el condensador. El pequeño destornillador ayudó. Un destornillador de buena calidad con una punta en perfectas condiciones es importante para algo como esto.

Paso 6: Se quita la tuerca. Examen

Se quita la tuerca. No hay roscas internas, este fue un ajuste a presión de la fábrica de condensadores TELERADIO. La tuerca está hecha de latón y cromado. Mira la asamblea. Aparte de estar un poco sucio, básicamente está bien. El desafío es limpiar esto, realinear la posición axial del espacio de la placa del capacitor contra la presión del resorte y volver a fijar la tuerca con un poco de soldadura JB evitando que penetre el adhesivo en el rodamiento o el rodamiento de empuje. superficies, todo en un solo paso! Si obtiene adhesivo entre estas partes móviles, el capacitor no podrá girarse para ajustarlo.

Paso 7: desmonte y limpie la pieza

La tapa se desmontó para comprobar si había un desgaste excesivo o cualquier otro problema, y se volvió a montar. Una vez que se quitó la tuerca en el paso anterior, la pieza se separará con bastante facilidad. Tenga en cuenta la larga espiga del resorte de tres vías. Aquí es donde estaba una conexión soldada, cuando la tapa estaba en el aparato de radio. Las piezas no tienen por qué estar impecables. Están enchapados, así que límpielos ligeramente con solvente y posiblemente una aplicación muy ligera de "scotchbrite" al eje y al cojinete del resorte y las superficies de empuje para eliminar la suciedad y promover una buena conexión eléctrica.

Paso 8: vuelva a montar la tapa y aplique adhesivo en la punta del eje

Nota: No lo limpié muy a fondo, pero limpié las áreas que importan. Dado que las tuercas del eje ya no están disponibles para estos, (¿alguna vez lo fueron? Duró 50 años, ¿qué quieres?) Se colocó una cantidad muy pequeña de "soldadura JB" en el extremo del eje, y una capa extremadamente delgada, en el interior. la mitad de la longitud de la tuerca, siendo la mitad la parte alejada del rodamiento. La exposición que se ve en el eje aquí se limpió de los lados del eje y se dejó solo en el extremo. Solo se permitió que permaneciera una pequeña cantidad en la capa más delgada posible en la circunferencia del eje, con la esperanza de que un poco se atascara entre el diámetro interior de la tuerca y el diámetro exterior del eje, y al mismo tiempo evitando que entre la tuerca y el extremo del rodamiento (que también parece una tuerca aquí). Tenga mucho cuidado. Debido al ajuste a presión, solo se requiere la más mínima cantidad de epoxi entre la superficie del eje y el diámetro interior de la tuerca. Nuevamente, manténgalo bien alejado del área de apoyo para que cuando termine el siguiente paso, que es irrevocable, no arruine el trabajo.

Paso 9: Presione la tuerca hacia atrás en el eje

La tuerca se colocó en el eje y se presionó con cuidado en el tornillo de banco. Pero no demasiado lejos. No hay vuelta atrás. Observe cómo la tapa está exactamente recta en el tornillo de banco.

Paso 10: Establezca el espaciado de la placa

El tornillo de banco se cerró con cuidado hasta que los patines se centraron como debían. Esto se dejó reposar durante la noche. Observe que las placas están espaciadas de manera bastante uniforme. También tenga en cuenta que el resorte también está comprimido. Así es como debe ser. Ahora déjelo así durante 2 días. Hay aproximadamente 6 libras de presión en ese resorte y el epoxi debe estar completamente curado antes de que tenga que soportar el esfuerzo.

Paso 11: Terminando

Se quitó el capacitor del tornillo de banco, se revisó y se reinstaló en la radio. Observe el epoxi acumulado en el hueco de la tuerca, donde ha llenado la ranura del eje y se ha adherido al eje y al diámetro interior de la tuerca. Se ha mantenido durante 4 años y la vieja radio de tubo está al aire en 146,7 MHz.

Recomendado:

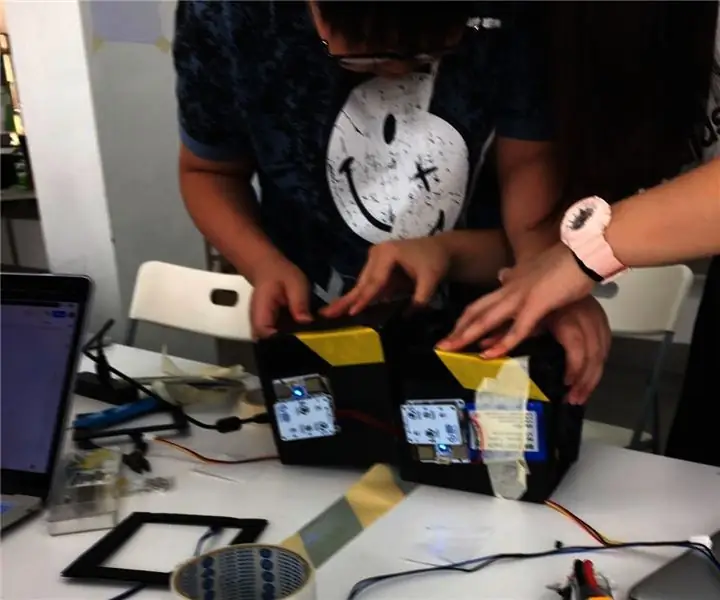

Detección de contaminación del aire + filtración de aire: 4 pasos

Detección de contaminación del aire + filtración del aire: los estudiantes (Aristobulus Lam, Victor Sim, Nathan Rosenzweig y Declan Loges) de German Swiss International School trabajaron con el personal de MakerBay para producir un sistema integrado de medición de la contaminación del aire y la eficacia de la filtración del aire. Esta

Controlador Arduino HRV (Intercambiador de aire doméstico) con economizador de aire: 7 pasos (con imágenes)

Controlador Arduino HRV (Intercambiador de aire doméstico) con economizador de aire: Controlador Arduino HRV con economizador de aire Así que mi historia con este proyecto es que vivo en Minnesota y mi placa de circuito está frita en mi LifeBreath 155Max HRV. No quería pagar los $ 200 por uno nuevo, siempre quería algo con un economizador de aire sin

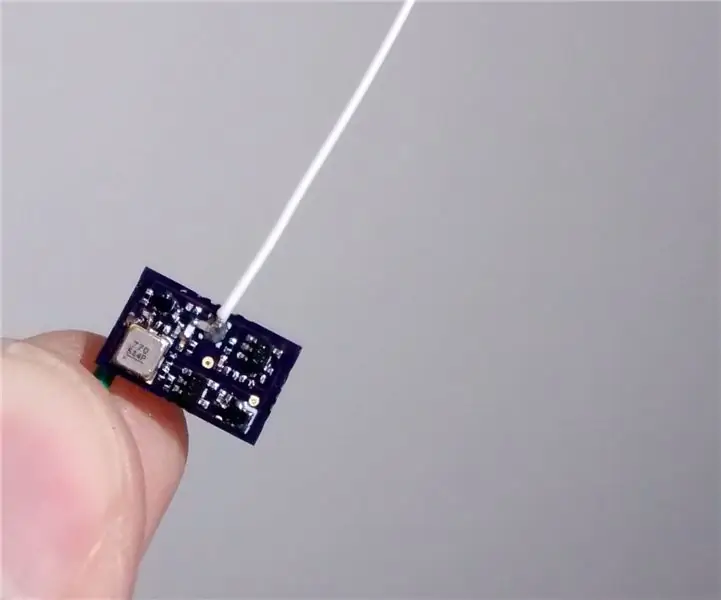

Pequeño transmisor de seguimiento UHF: 5 pasos (con imágenes)

Tiny UHF Tracker Transmitter: Este es un pequeño circuito que podría usarse para rastrear un objeto hasta 400 m. Es esencialmente un transmisor de RF modulado OOK estabilizado con SAW. La modulación se realiza con dos osciladores de baja frecuencia de ultra baja potencia que activan el transmisor cada

Construye un robot muy pequeño: crea el robot con ruedas más pequeño del mundo con una pinza: 9 pasos (con imágenes)

Construye un robot muy pequeño: crea el robot con ruedas más pequeño del mundo con una pinza: construye un robot de 1/20 pulgadas cúbicas con una pinza que pueda levantar y mover objetos pequeños. Está controlado por un microcontrolador Picaxe. En este momento, creo que este puede ser el robot con ruedas más pequeño del mundo con pinza. Eso sin duda ch

Condensador variable de aire de chapas de aluminio de desecho: 18 pasos (con imágenes)

Condensador variable de aire a partir de láminas de aluminio de desecho: estaba construyendo un juego de cristales para mi hijo, pero se detuvo. Cuando descubrí que no tengo un condensador variable en mi pila de basura, rescatar uno de una radio vieja no era una opción. Dado que la mayoría de las radios nuevas utilizan sintonización analógica. Y los que tienen