Tabla de contenido:

- Paso 1: crea un diseño básico para tu motor

- Paso 2: ¡Consíguete un turbocargador y escóndete en el garaje construyendo tu loco artilugio propulsado por Jet

- Paso 3: calcular el tamaño de la cámara de combustión

- Paso 4: Montaje de la cámara de combustión: preparación de los anillos de los extremos

- Paso 5: Montaje de la cámara de combustión: soldadura en los anillos de los extremos

- Paso 6: Montaje de la cámara de combustión: fabricación de las tapas de los extremos

- Paso 7: Montaje de la cámara de combustión: atornillarla

- Paso 8: Fabricación del tubo de llama

- Paso 9: Fontanería de los sistemas de combustible y aceite

- Paso 10: Diviértete haciendo mucho ruido y sacudiendo el suelo mientras impresionas a tus amigos y vecinos con tu nuevo juguete

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

No tiene que ser Jay Leno para tener una motocicleta a reacción, y le mostraremos cómo hacer su propio motor a reacción aquí mismo para impulsar sus vehículos locos. Este es un proyecto en curso y pronto habrá mucha información adicional disponible en nuestro sitio web. Vea la compilación completa en https://www.badbros.net Esta información es proporcionada por Bad Brothers Racing y Gary's Jet Journalhttps://www.badbros.nethttps://www.garysjetjournal.com ¡Advertencia! Construir su propio motor a reacción puede ser peligroso. Le recomendamos encarecidamente que tome todas las precauciones de seguridad adecuadas cuando trabaje con maquinaria y que tenga mucho cuidado al operar motores a reacción. Pueden ocurrir lesiones graves o la muerte mientras se opera un motor de turbina a reacción en las proximidades, debido a combustibles explosivos y piezas móviles. En los motores en funcionamiento se almacenan cantidades extremas de energía potencial y cinética. Siempre tenga cuidado y buen juicio al operar motores y maquinaria, y use protección adecuada para los ojos y los oídos. Ni Bad Brothers Racing ni Gary's Jet Journal aceptan responsabilidad alguna por su uso o mal uso de la información aquí contenida.

Paso 1: crea un diseño básico para tu motor

Comencé el proceso de construcción de mi motor con un diseño en Solid Works. Me resulta mucho más fácil trabajar de esta manera, y la creación de piezas mediante procesos de mecanizado CNC resulta un resultado final mucho más agradable. Lo principal que me gusta de usar el proceso 3D es la capacidad de ver cómo encajarán las piezas antes de la fabricación, de modo que pueda hacer cambios antes de dedicar horas a una pieza. Este paso no es realmente necesario, ya que cualquier persona con habilidades de dibujo decentes puede esbozar el diseño en la parte posterior de un sobre con bastante rapidez. Al tratar de encajar todo el motor en el proyecto final, la moto de agua, sin duda será de gran ayuda.

También sugeriría que para obtener la mejor respuesta a las preguntas si está intentando construir un motor a reacción o un proyecto basado en turbinas, suscribirse a un grupo de usuarios es el camino a seguir. Los años de experiencia combinada de varios usuarios resultan invaluables, y soy un habitual en el foro de turbinas de gas DIY de Yahoo Groups.

Paso 2: ¡Consíguete un turbocargador y escóndete en el garaje construyendo tu loco artilugio propulsado por Jet

¡Tenga cuidado al seleccionar su turbocompresor! Necesita un turbo grande con una entrada de turbina única (no dividida). Cuanto más grande sea el turbo, más empuje producirá el motor terminado. Me gustan los turbos de los grandes motores diésel y los equipos de movimiento de tierras. El uso de uno de estos turbos producirá suficiente potencia de empuje para mover un vehículo de algún tipo bastante bien. Es mejor comprar una unidad reconstruida si es posible. Ebay es el camino a seguir aquí, ya que realmente puede ahorrar algo de dinero.

Como regla general, no es tanto el tamaño de todo el turbo como el tamaño del inductor lo que importa. El inductor es el área visible de las paletas del compresor que se puede ver al mirar el compresor del turbo con las cubiertas (carcasas) puestas. Al mirar el turbo aquí, se verá que la entrada de aire es bastante grande con casi 5 pulgadas de diámetro, mientras que las hojas visibles del inductor tienen solo 3 pulgadas de diámetro. Esto es suficiente para crear suficiente empuje para conducir una mini motocicleta, un kart u otro vehículo pequeño. El turbo de la imagen es un Cummins ST-50 de un gran camión de 18 ruedas.

Paso 3: calcular el tamaño de la cámara de combustión

Aquí hay un resumen rápido del proceso de funcionamiento del chorro y cómo calcular el tamaño de la cámara de combustión que fabricará para su motor a reacción.

La cámara de combustión funciona permitiendo que el aire comprimido proveniente del compresor del turbo se mezcle con combustible y se queme. Los gases calientes luego escapan por la parte trasera de la cámara de combustión para moverse a través de la etapa de turbina del turbo, donde la turbina extrae energía de los gases en movimiento y los convierte en energía del eje de rotación. Este eje giratorio luego alimenta el compresor conectado al otro extremo para traer más aire y hacer que el proceso continúe. Cualquier energía adicional que quede en los gases calientes a medida que pasan por la turbina crea empuje. Bastante simple, pero en realidad un poco complicado de construir y hacerlo bien. La cámara de combustión está hecha de una gran pieza de tubo de acero con tapas en ambos extremos. Dentro de la cámara de combustión hay un flametubo. Este flametubo está hecho de otra pieza más pequeña de tubería que corre a lo largo de la cámara de combustión y tiene muchos agujeros perforados. Los orificios permiten que el aire comprimido pase en ciertas proporciones que son beneficiosas para 3 pasos. El primer paso consiste en mezclar el aire y el combustible. El proceso de combustión también comienza aquí. El paso a es proporcionar aire para completar la combustión, y el paso tres es suministrar aire de enfriamiento para bajar las temperaturas antes de que la corriente de aire entre en contacto con las palas de la turbina. Para calcular las dimensiones del tubo de llama, duplica el diámetro del inductor de tu turbocompresor, y esto te dará el diámetro del tubo de llama. Multiplique el diámetro del inductor del turbo x 6, y esto le dará la longitud del tubo de llama. Nuevamente, el inductor del turbo es la parte de las paletas del compresor que se puede ver desde la parte delantera del turbo con las cubiertas (o carcasas) puestas. Mientras que una rueda de compresor en un turbo puede tener 5 o 6 pulgadas de diámetro, el inductor será considerablemente más pequeño. El inductor de los turbos que me gusta usar (modelos ST-50 y VT-50) tiene 3 pulgadas de diámetro, por lo que las dimensiones del tubo de llama serían 6 pulgadas de diámetro por 18 pulgadas de largo. Este es, por supuesto, un punto de partida recomendado y puede modificarse un poco. Quería una cámara de combustión un poco más pequeña, así que decidí usar un tubo de llama de 5 pulgadas de diámetro con una longitud de 10 pulgadas. Elegí el flametube de 5 pulgadas de diámetro principalmente porque el tubo es fácil de adquirir como tubo de escape de camión diesel. La longitud de 10 pulgadas se calculó porque el motor eventualmente entrará en el marco de la motocicleta pequeña de la mini moto jet. Con el tamaño del tubo de llama calculado, puede encontrar el tamaño de la cámara de combustión. Dado que el tubo de llama encajará dentro de la cámara de combustión, la carcasa de la cámara de combustión deberá tener un diámetro mayor. Un punto de partida recomendado es tener un espacio mínimo de 1 pulgada alrededor del tubo de llama, y la longitud debe ser la misma que la del tubo de llama. Elegí una carcasa de cámara de combustión de 8 pulgadas de diámetro porque se adapta a la necesidad del espacio de aire y es un tamaño comúnmente disponible en tubos de acero. Con el tubo flamígero de 5 pulgadas de diámetro, tendré un espacio de 1.5 pulgadas entre el tubo flamígero y la carcasa de la cámara de combustión. Trate de usar tubería de acero en lugar de tubería cuando sea posible. La diferencia entre una tubería de 8 pulgadas y una tubería de 8 pulgadas sería que la tubería se mediría con un diámetro exterior de 8 pulgadas y luego seleccionaría el grosor de la "pared" que necesita. Elegí un grosor de pared de 1/8 de pulgada para mi motor. La tubería de acero de 8 pulgadas tendría una dimensión interior de aproximadamente 8 pulgadas y el grosor de la pared está determinado por un programa o número de resistencia como "programa 40" o "programa 80". La tubería de acero tiende a ser mucho más gruesa en la "pared" que la tubería. y puede aumentar considerablemente el peso total del motor. Ahora que tiene las dimensiones aproximadas que utilizará para su motor a reacción, puede proceder a ponerlo junto con las tapas en los extremos y los inyectores de combustible. Todas estas partes se combinan para formar la cámara de combustión completa.

Paso 4: Montaje de la cámara de combustión: preparación de los anillos de los extremos

Para hacer que la cámara de combustión resulte en una pieza simple atornillada, utilizo un método de construcción de anillos que no solo proporcionará una superficie a la que se pueden atornillar las tapas de los extremos, sino que también mantendrán el tubo de flametología centrado en la cámara de combustión.

Los anillos se fabrican con un diámetro exterior de 8 pulgadas con un diámetro interior de 5 y 1/32 pulgadas. El espacio adicional proporcionado por el 1/32 de pulgada facilitará la inserción del tubo de llama cuando la construcción esté completa, y también servirá como un amortiguador para permitir cierta expansión del tubo de llama a medida que se calienta. Los anillos están hechos de chapa de acero de 1/4 de pulgada y yo corté el mío con láser de mis dibujos en 3D que creé en trabajos sólidos. Encuentro que seguir esta ruta es mucho más fácil que tratar de mecanizar las piezas. Puede utilizar una fresadora, un chorro de agua o herramientas manuales para hacer los anillos. Cualquier método que dé resultados aceptables funcionará. El grosor de 1/4 de pulgada permitirá que los anillos se suelden con menos posibilidades de deformación y proporcionará una base de montaje estable para las tapas de los extremos. También permitirán que el flametubo se construya 3/16 de pulgada más corto que la longitud total de la cámara de combustión para permitir la expansión en el plano axial a medida que se calienta por el proceso de combustión. Se proporcionan 12 orificios para pernos alrededor del anillo en un patrón circular para el montaje de las tapas de los extremos. Soldando tuercas en la parte posterior de estos orificios, los pernos se pueden enroscar directamente. Este es un requisito ya que la parte posterior de los anillos será inaccesible para sujetar las tuercas con una llave una vez montada en la cámara de combustión. Aún podría reemplazar una tuerca dentro de la cámara de combustión si se quitara una, lo que hace que este sea un método mejor que golpear los agujeros en los anillos para las roscas. Tres puntos de soldadura colocados en cada otro plano de las tuercas deben mantenerlas lo suficientemente apretadas para mantenerlas en su lugar.

Paso 5: Montaje de la cámara de combustión: soldadura en los anillos de los extremos

Con los anillos de los extremos listos, se pueden soldar a la carcasa de la cámara de combustión. La carcasa primero debe cortarse a la longitud adecuada y tener los extremos cuadrados para que todo se alinee correctamente.

Comience tomando una hoja grande de cartulina y envuélvala alrededor del tubo de acero de modo que los extremos queden cuadrados entre sí y la cartulina se apriete. Debe formar un cilindro alrededor del tubo y los extremos de la cartulina serán bonitos y cuadrados. Deslice la cartulina a un extremo del tubo de modo que el borde del tubo y los extremos del cilindro de cartulina estén casi en contacto, asegurándose de que haya suficiente espacio para hacer una marca alrededor del tubo para que pueda moler el metal al ras de la marca. Esto cuadrará un extremo del tubo. La mayoría de los proveedores de metal cortan el tubo con una sierra de cinta, y el margen de error para sus cortes es de más o menos 1/16 de pulgada, lo que podría generar un corte menos que perfecto y un extremo ondulado si no lo cuadra primero. A continuación, mida desde el extremo cuadrado hacia arriba hacia el otro para la longitud que desea que tenga la cámara de combustión y el tubo de llama. Dado que los anillos de los extremos que se soldarán son de 1/4 de pulgada cada uno, asegúrese de restar primero 1/2 pulgada de su medida. Dado que mi cámara de combustión tendrá 10 pulgadas de largo, mi medida se tomará a 9.5 pulgadas. Marque el tubo y use la cartulina para crear una bonita marca alrededor del tubo como antes. Encuentro que usar una rueda de corte en una amoladora angular hace el trabajo de cortar muy bien la tubería de 1/8 de pulgada de espesor. Haga trazos parejos y agradables con la rueda y gire el tubo a medida que vaya cortando un poco más profundo con cada pasada. No te preocupes por hacer el corte perfecto, de hecho debes dejar un poco de material y limpiarlo más tarde. Me gusta usar discos de aletas en la amoladora angular para la limpieza final. Una vez hecho y limpiado el corte, use el disco de aleta para biselar un poco los bordes exteriores de ambos extremos de la tubería para obtener una buena penetración de la soldadura. Entonces el tubo está listo para soldar. Con abrazaderas de soldadura magnéticas, centre los anillos de los extremos en los extremos del tubo y asegúrese de que estén al ras con el tubo. Coloque las soldaduras por puntos en los 4 lados de los anillos y déjelas enfriar. Una vez que las tachuelas estén colocadas, use soldaduras de puntada de aproximadamente 1 pulgada de largo para cerrar el cordón de soldadura alrededor de los anillos. Haga una puntada de soldadura, luego alterne al otro lado y haga lo mismo. Utilice un método similar al de apretar las tuercas de un automóvil, también llamado patrón de "estrella". No sobrecaliente el metal para evitar deformar los anillos. Cuando ambos anillos estén soldados, esmerile las soldaduras para obtener una apariencia agradable. Esto es opcional, pero solo hace que toda la cámara de combustión se vea mucho mejor.

Paso 6: Montaje de la cámara de combustión: fabricación de las tapas de los extremos

Con la carcasa de la cámara de combustión principal completa, necesitará 2 tapas de extremo para el conjunto de la cámara de combustión. Una tapa de extremo será el lado del inyector de combustible y la otra dirigirá los gases de escape calientes a la turbina.

Fabrica 2 placas con el mismo diámetro de tu cámara de combustión, en nuestro caso será de 8 pulgadas. Coloque 12 orificios para pernos alrededor del perímetro para alinearlos con los orificios para pernos en los anillos de los extremos para que se puedan unir más tarde. 12 es solo la cantidad de pernos que uso, puede usar más o menos en los anillos y las tapas de los extremos. La tapa del inyector solo necesita tener 2 agujeros. Uno será para el inyector de combustible y el otro para una bujía. Puede agregar más orificios para más inyectores si lo desea, ya que es una preferencia personal. Usaré 5 inyectores, uno en el centro y 4 en un patrón circular alrededor. El único requisito es que los inyectores se coloquen de modo que terminen en el tubo de llama cuando las piezas estén atornilladas. Para nuestro diseño, esto significa que deben encajar en el centro de un círculo de 5 pulgadas de diámetro en el medio de la tapa del extremo. Usé agujeros de 1/2 pulgada para montar los inyectores. Desplazado ligeramente desde el centro, agregará el orificio para su bujía. El orificio debe perforarse y roscarse para obtener una rosca de 14 mm x 1,25 mm que se ajuste a una bujía. Nuevamente, el diseño en las imágenes tendrá 2 bujías, y esto es solo una cuestión de preferencia para mí en caso de que una bujía decida dejar de funcionar. Asegúrese de que las bujías también estén dentro de los límites del tubo de llama, ya que se relacionará con la tapa del extremo. En la foto de la tapa del inyector se pueden ver los pequeños tubos que sobresalen de la tapa. Estos son para montar los inyectores. Como dije, tendré 5 de ellos, pero puedes arreglártelas con uno en el centro para tu primer intento. Los tubos están hechos de tubos de 1/2 pulgada de diámetro con un diámetro interior de 3/8 de pulgada. La longitud se corta a 1,25 pulgadas, después de lo cual se coloca un bisel en los bordes colocándolos en la taladradora y girándolos mientras se usa la amoladora angular para hacer el bisel. Es un pequeño truco ingenioso que produce resultados decentes. Ambos extremos están roscados con una rosca de tubo cónica NPT de 1/8 de pulgada. Sostengo los tubos en un tornillo de banco debajo de la prensa de taladro y levanto el grifo de la tubería para poder comenzar las roscas bien y rectas en los tubos. después de comenzar los hilos, los termino a mano girando el grifo a la profundidad requerida. Están soldados en su lugar con 1/2 pulgada del tubo que sobresale de cada lado de la placa. Las líneas de suministro de combustible se conectarán a un lado y los inyectores se atornillarán en el otro. Me gusta soldarlos al interior de la placa para que el exterior de la cámara de combustión tenga una apariencia limpia. Para hacer la tapa de escape, deberá cortar una abertura por la que escapen los gases calientes. En mi caso, lo dimensioné a las mismas dimensiones que la entrada al desplazamiento de la turbina en el turbo. Esto es de 2 pulgadas por 3 pulgadas en nuestro turbo. Luego se hace una pequeña placa o brida de turbina para atornillar a la carcasa de la turbina. La brida de la turbina también debe tener una abertura del mismo tamaño que la entrada de la turbina, además de cuatro orificios para pernos para asegurarla al turbo. La tapa del extremo de escape y la brida de la turbina se pueden soldar entre sí haciendo una sección de caja rectangular simple para ir entre los dos. En la foto del colector de escape a continuación, puede ver la brida de la turbina a la derecha y la tapa de escape boca abajo en el suelo. La curva de transición tuvo que hacerse para la aplicación que este motor verá en la moto de reacción, pero podría haberse hecho fácilmente con una simple recta en sección rectangular creada a partir de chapa de acero. Suelde las piezas juntas manteniendo sus soldaduras en el exterior de las piezas solo para que el flujo de aire no tenga obstrucciones o turbulencias creadas por cordones de soldadura en el interior.

Paso 7: Montaje de la cámara de combustión: atornillarla

Ahora está más cerca de tener un motor a reacción perfeccionado. Es hora de atornillar las piezas para ver si todo encaja como debería.

Comience atornillando la brida de la turbina y el conjunto de la tapa del extremo (el colector de escape) a su turbo. Luego, la carcasa de la cámara de combustión se atornilla al conjunto de escape y, finalmente, la tapa del inyector se atornilla a la carcasa de la cámara de combustión principal. Si ha hecho todo bien hasta ahora, debería verse similar a la segunda imagen a continuación. Si no es así, retroceda y vea dónde cometió su error. Es importante tener en cuenta que las secciones de turbina y compresor del turbo se pueden girar una contra la otra aflojando las abrazaderas en el medio. Los diferentes turbos usan muchos tipos de abrazaderas, pero debería ser fácil ver qué tornillos deben aflojarse para que las piezas giren. Con las piezas unidas y la orientación de su turbo set, necesitará fabricar una tubería que conectará la abertura de salida del compresor a la carcasa de la cámara de combustión. Esta tubería debe tener el mismo diámetro que la salida del compresor y eventualmente se conectará al compresor con un acoplador de manguera de goma o silicona. El otro extremo deberá encajar al ras con la cámara de combustión y soldarse en su lugar una vez que se haya cortado un orificio en el costado de la carcasa de la cámara de combustión. No importa tanto dónde esté el orificio en el costado de la cámara de combustión, siempre que el aire tenga un camino suave y agradable para entrar. Esto significa que no hay esquinas afiladas y mantiene las soldaduras en el exterior. Para nuestra cámara de combustión, elegí usar un trozo de tubo de escape de 3,5 pulgadas de diámetro que estaba doblado con un mandril. La imagen a continuación muestra una tubería fabricada a mano que está diseñada para agrandarse y reducir la velocidad del aire antes de ingresar a la cámara de combustión. Ahora debería tener un camino limpio y agradable para que el aire tome todo el camino desde la entrada del compresor, bajando por la tubería hasta la cámara de combustión, a través del colector de escape y pasando la sección de la turbina. Todo debe ser bastante hermético, y debe verificar todas las soldaduras para asegurarse de que sean sólidas. Soplar un soplador de hojas a través de la parte delantera del motor debería hacer que el aire fluya y haga girar las palas de la turbina.

Paso 8: Fabricación del tubo de llama

Bueno, para muchos constructores, esto se considera la parte más difícil. El tubo de llama es lo que permite que el aire entre en el centro de la cámara de combustión, pero mantiene la llama en su lugar de modo que debe salir solo por el lado de la turbina, y no por el lado del compresor. parece. De izquierda a derecha, los patrones de agujeros tienen nombres y funciones especiales. Los pequeños orificios a la izquierda son los orificios primarios, los orificios centrales más grandes son los secundarios y los más grandes a la derecha son los orificios terciarios o de dilución. (tenga en cuenta que también hay algunos orificios pequeños adicionales en este diseño para ayudar a crear una cortina de aire para mantener más frías las paredes del tubo de llama) Los orificios primarios suministran el aire para la mezcla de aire y combustible, y aquí es donde comienza el proceso de combustión. Los orificios suministran el aire para completar el proceso de combustión. Los orificios terciarios o de dilución proporcionan el aire para enfriar los gases antes de que salgan de la cámara de combustión, para no sobrecalentar las palas de la turbina en el turbo. El tamaño y la ubicación de los agujeros es una ecuación matemática en el mejor de los casos y una pesadilla logística en el peor. Para facilitar el proceso de cálculo de los agujeros, he proporcionado un programa a continuación que hará el trabajo por usted. Es un programa de Windows, por lo que si está en una Mac o Linux, tendrá que hacer las ecuaciones a mano. El programa, Jet Spec Designer, es un gran programa y también se puede utilizar para determinar la salida de empuje de un turbo en particular. Para conocer los cálculos de mano largos de los orificios del flametubo y una explicación detallada de las cosas, visite nuestro sitio web en https://www.badbros.net/jetbike5.html Antes de hacer cualquier orificio en el flametube, deberá dimensionarlo para encajar en la cámara de combustión. Como nuestra cámara de combustión mide 10 pulgadas de largo, medida desde el exterior de los extremos del anillo de un lado al otro, deberá cortar el tubo de llama a esa longitud (asegúrese de cortar para que se ajuste a la longitud de la cámara de combustión). Utilice la cartulina envuelta alrededor del tubo de llama para cuadrar un extremo, luego mida y corte el otro. Sugeriría hacer el tubo de flametología casi 3/16 de pulgada más corto para permitir la expansión del metal a medida que se calienta. Aún podrá ser capturado dentro de los anillos de los extremos y "flotará" dentro de ellos. Una vez cortado a la medida, continúe con esos agujeros. Habrá muchos de ellos, y una broca "unibit" o escalonada es muy útil para tener aquí. El tubo de llama puede estar hecho de acero dulce normal o inoxidable. El acero inoxidable, por supuesto, durará más y resistirá el calor mejor que el acero dulce.

Paso 9: Fontanería de los sistemas de combustible y aceite

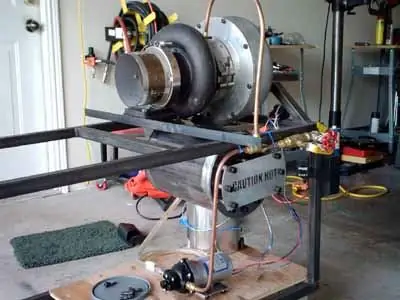

Ahora que ha perforado el tubo de la llama, abra la carcasa de la cámara de combustión e insértelo entre los anillos hasta que encaje en la parte posterior contra la tapa de escape. Vuelva a colocar la tapa del lado del inyector y apriete los pernos. Me gusta usar pernos de cabeza hexagonal solo por su apariencia, pero la conveniencia también es buena, ya que no tienes que manipular una llave normal. Ahora necesitará llevar algo de combustible al sistema y algo de aceite a los cojinetes. Esta parte no es tan complicada como parece a primera vista. Para el lado del combustible, necesitará una bomba capaz de alta presión y un flujo de al menos 20 galones por hora. Para el lado del aceite, necesitará una bomba capaz de al menos 50 psi de presión con un flujo de aproximadamente 2-3 galones por minuto. Afortunadamente, se puede utilizar el mismo tipo de bomba para ambos. Mi sugerencia es la bomba Shurflo número de modelo 8000-643-236. Otras alternativas son las bombas de dirección asistida, las bombas de horno y las bombas de combustible para automóviles. El mejor precio que he encontrado en Shurflo es de https://www.dultmeier.com y actualmente es de 77 dólares estadounidenses. No escatime y compre las otras bombas Shurflo que tienen el mismo aspecto pero son más baratas. Las válvulas y sellos de las bombas no funcionarán con productos a base de petróleo y no puedo garantizar que tenga mucha suerte con ellos. He proporcionado un diagrama del sistema de combustible y el sistema de aceite del turbo funcionará de la misma manera. Si su bomba no tiene un retorno de derivación directamente sobre ella (el Shurflow no lo tiene, pero algunas bombas de horno sí lo tienen), entonces puede omitir la derivación de la bomba, ya que solo está allí para captar el escape de la propia bomba. La idea de los sistemas de plomería es regular la presión con una configuración de válvula de derivación. Las bombas siempre tendrán un flujo completo con este método y cualquier fluido no utilizado se devolverá a su tanque de retención. Al seguir esta ruta, evitará la contrapresión en la bomba y las bombas también durarán más. El sistema funcionará igualmente bien para los sistemas de combustible y aceite. Para el sistema de aceite, necesitará tener un filtro y un enfriador de aceite, los cuales irían en línea después de la bomba, pero antes de la válvula de derivación. Para un enfriador de aceite, sugiero enfriadores de transición de B&M. Los filtros de aceite pueden ser del tipo normal con rosca mediante el uso de un soporte de filtro de aceite remoto. Asegúrese de que todas las líneas que van al turbo estén hechas de "línea dura", como tubería de cobre con conexiones de compresión. La línea flexible, como la goma, puede salirse y terminar en desastre. El aceite o el combustible que golpean la carcasa de una turbina caliente se incendiarán muy rápidamente. También es de destacar la presión involucrada en estos sistemas de bombas. La manguera de goma se ablandará con el calor y las altas presiones de las bombas harán que las líneas se rompan y se salgan de los accesorios. Sea seguro y use líneas duras. Es tan económico como las líneas flexibles. USTED HA SIDO ADVERTIDO DE LOS PELIGROS, ASÍ QUE NO ACEPTO NINGUNA RESPONSABILIDAD POR SU DESCONOCIMIENTO DE SEGUIR LAS INSTRUCCIONES! Cuando conecte las líneas de aceite al turbo, asegúrese de que la entrada de aceite esté en la parte superior del turbo y que el drenaje esté en la parte inferior. La entrada suele ser la más pequeña de las dos aberturas. Si está utilizando un turbo refrigerado por agua, no es necesario utilizar la camisa de agua en absoluto, y no es necesario enganchar nada a estos puertos. Solo será útil si desea suministrar un flujo de agua para enfriar el turbo al apagarlo. Los tanques para combustible pueden ser de cualquier tamaño y los tanques de aceite deben tener capacidad para contener al menos un galón. No coloque las líneas de recogida cerca de las líneas de retorno en los tanques, o la aireación causada por los fluidos de retorno provocará que las burbujas de aire entren en las líneas de recogida y las bombas cavitarán y perderán presión. Para los inyectores de combustible, recomiendo boquillas HAGO de McMaster Carr https://www.mcmaster.com Busque en la página 1939 del catálogo en línea las boquillas de nebulización de agua en acero inoxidable. Un motor de este tamaño necesitará un flujo de aproximadamente 14 galones por hora a paso máximo. Para mi sistema de aceite utilizo Castrol 5w20 totalmente sintético en este momento. Es imprescindible un aceite totalmente sintético con baja viscosidad. El totalmente sintético tendrá un punto de inflamación mucho más alto y será menos probable que se encienda, y la baja viscosidad ayudará a que la turbina comience a girar más fácilmente. Para obtener más información sobre el cálculo de los requisitos de combustible y demás, le sugiero que se una a un grupo de usuarios como el grupo de usuarios "DIYgasturbines" de los foros de Yahoo. Allí hay una gran cantidad de información y yo soy un miembro habitual. ¡Ah, necesitarás una fuente de ignición! Dado que hay numerosas formas de obtener una chispa de una bujía, ni siquiera intentaré profundizar demasiado. Le dejo a usted buscar en Internet un buen circuito de alto voltaje para obtener una chispa, o puede ahorrar dinero y conectar un relé de luz intermitente automotriz a una bobina y obtener una chispa bastante lenta, pero utilizable, de su bujía. Para la alimentación de todos los sistemas de 12 voltios, me gusta usar baterías de celda de gel selladas de 12 voltios, 7 o 12 amperios por hora, como las que se usan en las alarmas antirrobo y las baterías de respaldo. Son pequeños, livianos y muy adecuados para la tarea, además de que se adaptan fácilmente a un jet kart u otro vehículo pequeño. Ok, has llegado tan lejos. Todo lo que necesita ahora es un soporte en el que montar su motor. Puedes ver el banco de pruebas que hice en otras imágenes aquí y tener una idea de cómo hacer uno para ti. ¿Tienes listo tu soplador de hojas? Ok, ¡empecemos!

Paso 10: Diviértete haciendo mucho ruido y sacudiendo el suelo mientras impresionas a tus amigos y vecinos con tu nuevo juguete

¡Esta es la parte divertida! Arranque de su nuevo motor por primera vez. Las piezas que necesitará son … 1) El motor2) Protectores de oídos (orejeras) 3) Mucho combustible (diesel, queroseno o jet-a) 4) Un soplador de hojas5) una toallita Aquí es donde las cosas se ponen interesantes. En primer lugar, configura el jet en un lugar donde realmente puede encenderlo sin enojar a nadie con el ruido fuerte. Luego, lo recarga con el combustible que elija. Me gusta usar jet-a porque funciona bien y tiene el "olor" correcto de un motor a reacción. Encienda su sistema de aceite y ajuste la presión de aceite a un mínimo de 30 psi. Póngase los protectores para los oídos y enrolle la turbina soplando aire a través del motor con el soplador de hojas. Sí, puede usar arranque eléctrico o neumático en estos motores, pero no es la norma y es mucho más fácil usar el soplador de hojas. Encienda el circuito de encendido y aplique lentamente el combustible cerrando la válvula de aguja de derivación en el sistema de combustible hasta que escuche un "pop" cuando se encienda la cámara de combustión. Siga aumentando el combustible y comenzará a escuchar el rugido de su nuevo motor a reacción. Retire gradualmente el soplador de hojas y observe si el motor acelera por sí solo. Si no es así, vuelva a aplicar el soplador de hojas y dele más combustible hasta que lo haga. ¡Por último, disfrute del sonido de su nuevo motor y recuerde usar la toallita para limpiar en caso de que haga caca en sus pantalones! Hay tanta potencia en estos motores que te asustarán hasta el punto de perder el control corporal. Los videos de nuestros motores en funcionamiento están disponibles como películas flash a continuación. ¡Esperamos que disfrute de ellos! Probablemente necesitará reducir el tamaño de su navegador cuando los visualice para que no estén pixelados. Eso es todo. Nuestros sitios web cubren todos los procesos de construcción y, con suerte, lo ayudarán a comenzar el viaje de hacer su propio motor a reacción. Asegúrese de enviarnos fotos si hace las suyas propias. Los kits de combustión se pueden comprar contactando a Russ en Bad Brothers Racing. Hay diferentes kits y configuraciones disponibles para ayudarlo a crear su motor a reacción. Los motores completamente ensamblados también están disponibles para compradores calificados que firmen una exención de responsabilidad. Los planos de esta documentación y los diseños del kit son Copyright 2006 de Bad Brothers Racing y no pueden reproducirse de ninguna manera ni venderse. Recuerde que nuestros sitios web se financian con donaciones y clics en anuncios. Si se siente generoso, ayude con una donación monetaria. Si eres barato, danos unos "clics por la causa" para ayudar a que los proyectos sigan llegando. ¡Nos vemos pronto y esperamos que disfrute de los sitios! Esta información fue proporcionada por Bad Brothers Racing y Gary's Jet Journal. Visite nuestros sitios para ver las novedades, ya que actualizamos a menudo con proyectos nuevos y emocionantes.

Primer Premio en el Concurso de Libros Instructables

Recomendado:

Tap Tap Rainbow: un juego de reacción rápida para 2 jugadores: 4 pasos (con imágenes)

Tap Tap Rainbow - un juego de reacción rápida para 2 jugadores: hace 2 semanas mi hija tuvo una idea genial para hacer un juego de reacción rápida con colores del arco iris (es una experta en arcoíris: D). Al instante me encantó la idea y empezamos a pensar en cómo convertirlo en un juego real. Tienes un arcoíris en

Péndulos de reacción aleatoria: 4 pasos (con imágenes)

Péndulos de reacción aleatoria: el objetivo de este proyecto es provocar una oscilación continua de 2 péndulos. Descubrí una bonita interacción entre un péndulo activo y uno pasivo. Se mueven en una nube de campos de fuerza magnéticos permanentes, electromagnéticos y de gravedad. El peso de la p

Cómo construir su propio anemómetro usando interruptores de lengüeta, sensor de efecto Hall y algunos desechos en Nodemcu - Parte 2 - Software: 5 pasos (con imágenes)

Cómo construir su propio anemómetro usando interruptores de lengüeta, sensor de efecto Hall y algunos fragmentos en Nodemcu - Parte 2 - Software: Introducción Esta es la secuela de la primera publicación " Cómo construir su propio anemómetro usando interruptores de lengüeta, sensor de efecto Hall y algunos fragmentos en Nodemcu - Parte 1 - Hardware " - donde muestro cómo ensamblar la velocidad del viento y el indicador de dirección

Cómo construir su propio anemómetro usando interruptores de lengüeta, sensor de efecto Hall y algunos restos en Nodemcu. - Parte 1 - Hardware: 8 pasos (con imágenes)

Cómo construir su propio anemómetro usando interruptores de lengüeta, sensor de efecto Hall y algunos restos en Nodemcu. - Parte 1 - Hardware: Introducción Desde que comencé con los estudios de Arduino y la Cultura Maker me ha gustado construir dispositivos útiles utilizando chatarra y piezas de desecho como tapas de botellas, trozos de PVC, latas de bebidas, etc. Me encanta dar un segundo vida a cualquier pieza o cualquier compañero

Cómo construir una caja de altavoz de guitarra o construir dos para su estéreo: 17 pasos (con imágenes)

Cómo construir una caja de altavoz de guitarra o construir dos para su estéreo: Quería un nuevo altavoz de guitarra para el amplificador de válvulas que estoy construyendo. El altavoz permanecerá en mi tienda, por lo que no tiene que ser nada especial. La cubierta de Tolex puede dañarse con demasiada facilidad, así que simplemente rocié el exterior de negro después de una arena ligera