Tabla de contenido:

- Paso 1: Diagrama de cableado y piezas

- Paso 2: Kit de circuito de fuente de alimentación

- Paso 3: Montaje del kit del circuito de la fuente de alimentación

- Paso 4: Diseño y esquema del circuito del medidor

- Paso 5: PCB del circuito del medidor

- Paso 6: Montaje del circuito del medidor

- Paso 7: Código Arduino

- Paso 8: Problemas térmicos

- Paso 9: Recinto

- Paso 10: Mecanizado del panel frontal

- Paso 11: Mecanización del panel trasero

- Paso 12: Montaje del panel frontal

- Paso 13: Montaje del panel trasero

- Paso 14: Montaje final y cableado

- Paso 15: Mejoras y trabajo adicional

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

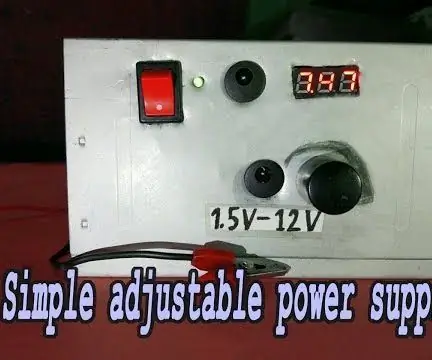

Desde mi punto de vista, una de las mejores formas de iniciarse en la electrónica es construir su propia fuente de alimentación de laboratorio. En este instructivo he intentado recopilar todos los pasos necesarios para que cualquiera pueda construir los suyos.

Todas las partes del ensamblaje se pueden pedir directamente en digikey, ebay, amazon o aliexpress, excepto el circuito del medidor. Hice un protector de circuito de medidor personalizado para Arduino capaz de medir hasta 36V - 4A, con una resolución de 10mV - 1mA que también se puede usar para otros proyectos.

La fuente de alimentación tiene las siguientes características:

- Voltaje nominal: 24 V.

- Corriente nominal: 3A.

- Ondulación del voltaje de salida: 0.01% (según las especificaciones del kit del circuito de la fuente de alimentación).

- Resolución de medición de voltaje: 10 mV.

- Resolución de medición actual: 1 mA.

- Modos CV y CC.

- Protección contra la sobretensión.

- Proteccion al sobrevoltaje.

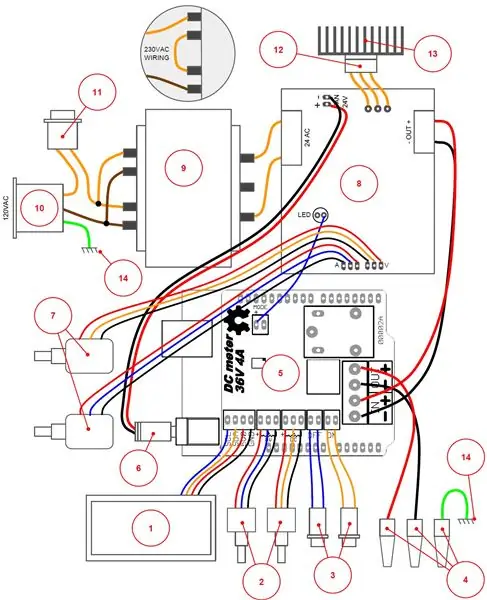

Paso 1: Diagrama de cableado y piezas

Aparte de la imagen, he adjuntado el archivo WiringAndParts.pdf a este paso. El documento describe todas las partes funcionales, incluido el enlace de pedido, de la fuente de alimentación del banco y cómo conectarlas.

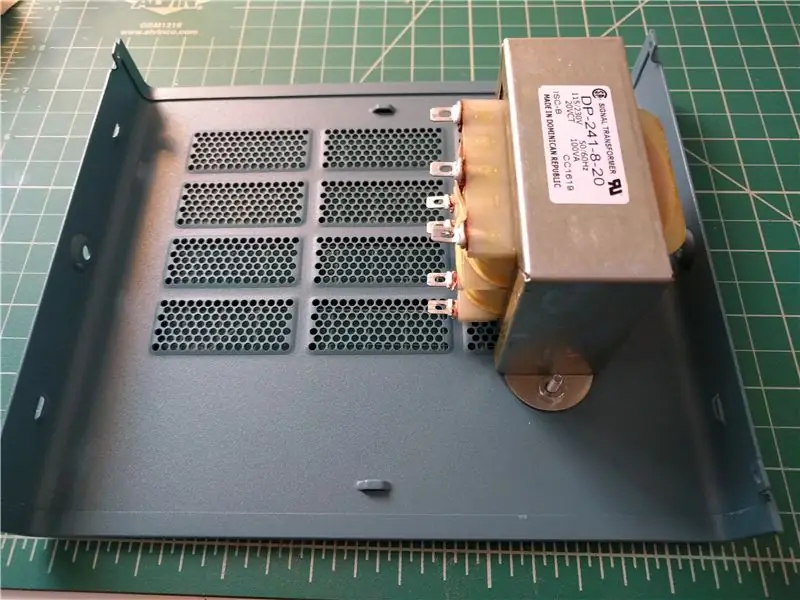

La tensión de red entra a través de un conector de panel IEC (10) que tiene un soporte fusible incorporado, hay un interruptor de alimentación en el panel frontal (11) que interrumpe el circuito formado desde el conector IEC al transformador (9).

El transformador (9) emite 21VAC. Los 21 VCA van directamente al circuito de alimentación (8). La salida del circuito de alimentación (8) va directamente al terminal IN del circuito del medidor (5).

El terminal OUT del circuito del medidor (5) está conectado directamente a los bornes de conexión positiva y negativa (4) de la fuente de alimentación. El circuito del medidor mide tanto el voltaje como la corriente (lado alto) y puede habilitar o deshabilitar la conexión entre la entrada y la salida.

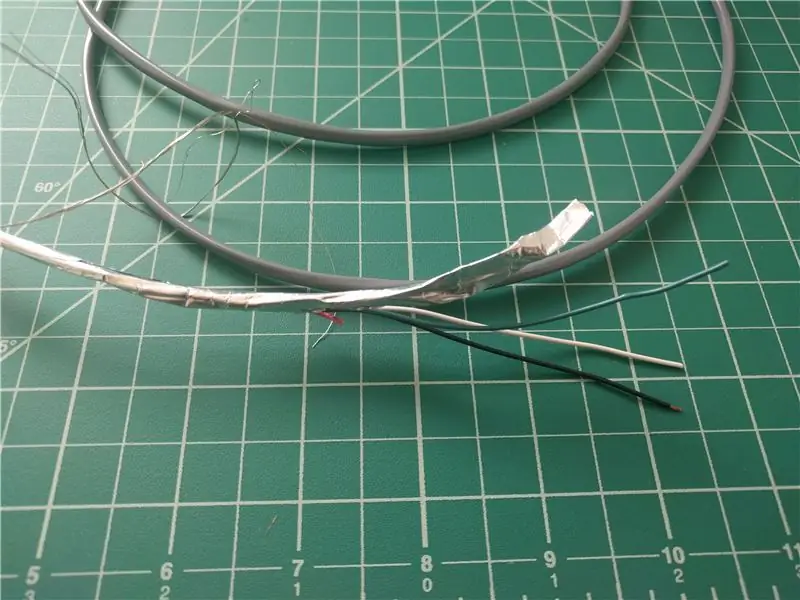

Cables, en general utilice cables de desecho que tenga en casa. Puede consultar en Internet el calibre AWG adecuado para 3A pero, en general, la regla del pulgar de 4A / mm² funciona, especialmente para cables cortos. Para el cableado de la tensión de red (120 V o 230 V) utilice cables debidamente aislados, 600 V en EE. UU., 750 V en Europa.

El transistor de paso en serie del circuito de alimentación (Q4) (12) ha sido cableado en lugar de soldado para permitir una fácil instalación del disipador térmico (13).

Los potenciómetros originales de 10K del circuito de alimentación han sido sustituidos por modelos multivuelta (7), esto posibilita un ajuste preciso de la tensión y corriente de salida.

La placa arduino del circuito del medidor se alimenta mediante un cable jack de alimentación (6) que proviene del circuito de alimentación (8). La placa de alimentación se ha modificado para obtener 12V en lugar de 24V.

El pin positivo del LED CC del circuito de suministro de energía está conectado al conector de modo del circuito del medidor. Esto le permite saber cuándo mostrar el modo CC o CV.

Hay dos botones conectados al circuito del medidor (3). El botón de apagado "rojo" desconecta el voltaje de salida. El botón de encendido "negro" conecta el voltaje de salida y restablece los errores OV u OC.

Hay dos potenciómetros conectados al circuito del medidor (2). Uno establece el umbral de OV y el otro establece el umbral de OC. Estos potenciómetros no necesitan ser multivuelta, he usado los potenciómetros originales del circuito de alimentación.

La pantalla LCD alfanumérica 20x4 I2C (1) está conectada al circuito del medidor. Muestra la información actual sobre el voltaje de salida, la corriente de salida, el punto de ajuste OV, el punto de ajuste OC y el estado.

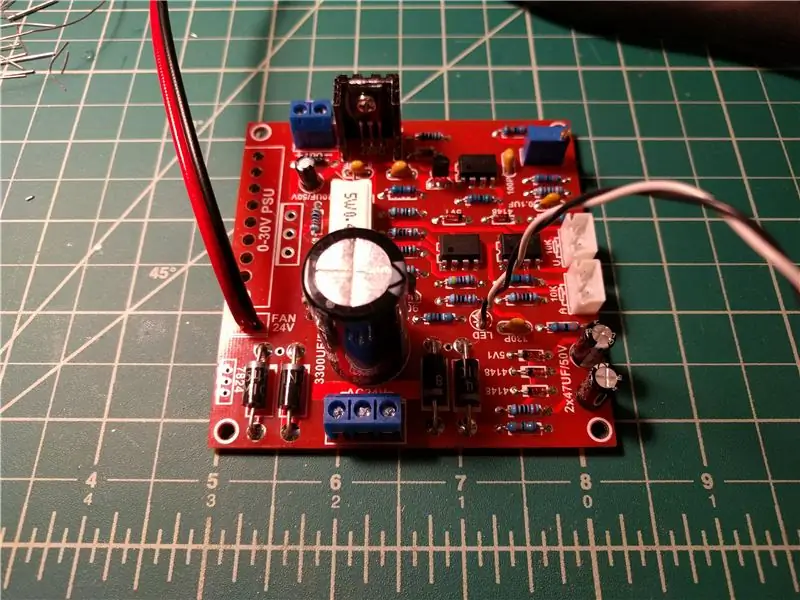

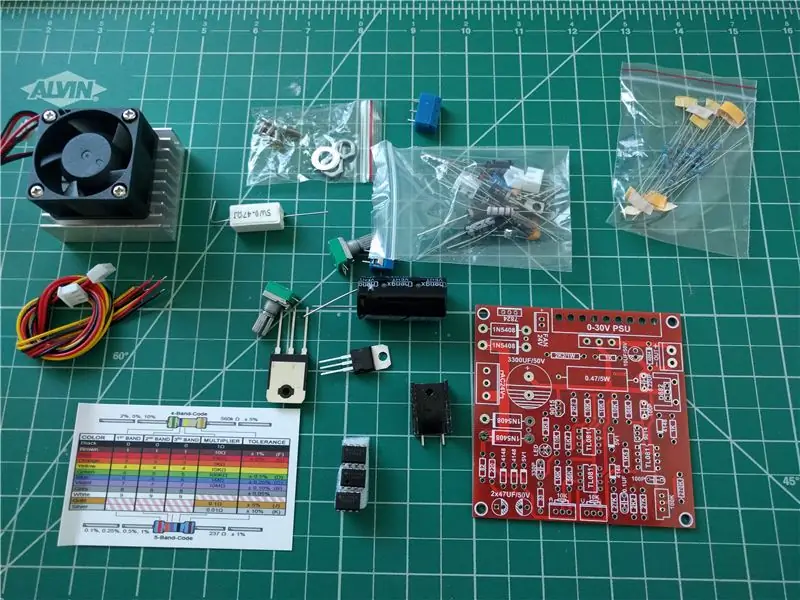

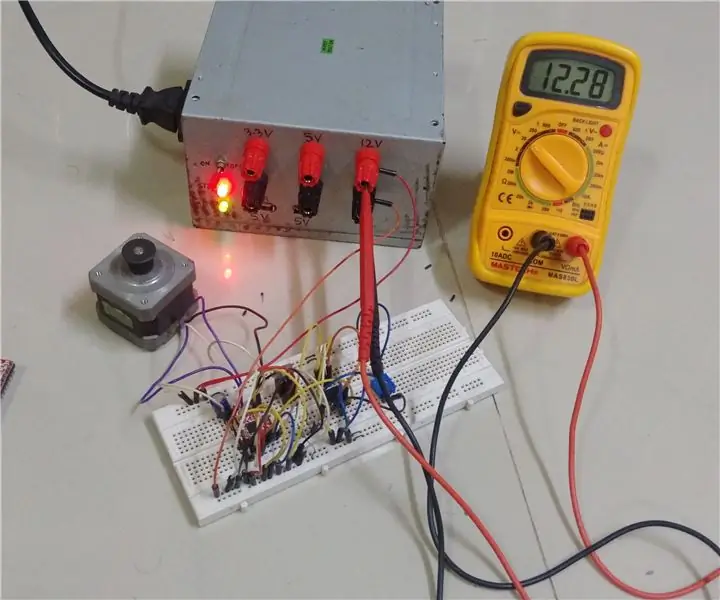

Paso 2: Kit de circuito de fuente de alimentación

Compré este kit que está clasificado como 30V, 3A:

Adjunto una guía de montaje que encontré en Internet y una imagen del Esquema. Brevemente:

El circuito es una fuente de alimentación lineal.

Q4 y Q2 son una matriz de Darlington y forman el transistor de paso en serie, está controlado por los amplificadores operacionales para mantener el voltaje y la corriente en el valor deseado.

La corriente es medida por R7, agregar esta resistencia en el lado bajo hace que la tierra del circuito de la fuente de alimentación y la tierra de salida sean diferentes.

El circuito impulsa un LED que se enciende cuando el modo de corriente constante está activado.

El circuito incorpora el puente Graeth para rectificar la entrada AC. La entrada de CA también se usa para generar un voltaje de polarización negativo para alcanzar 0V.

No hay protección térmica en este circuito, por lo que el dimensionamiento adecuado del disipador térmico es muy importante.

El circuito tiene una salida de 24 V para un ventilador "opcional". Reemplacé el regulador 7824 con un regulador 7812 para obtener 12V para la placa Arduino del circuito del medidor.

No he montado el LED, en su lugar he utilizado esta señal para indicar el circuito del medidor si la fuente de alimentación está en CC o CV.

Paso 3: Montaje del kit del circuito de la fuente de alimentación

En este circuito todas las partes son pasantes. En general debes empezar por los más pequeños.

- Suelde todas las resistencias.

- Suelde el resto de componentes.

- Utilice unos alicates al doblar los cables de los diodos para evitar romperlos.

- Doble los cables de los amplificadores operacionales DIP8 TL081.

- Use compuesto para disipadores de calor cuando monte los disipadores de calor.

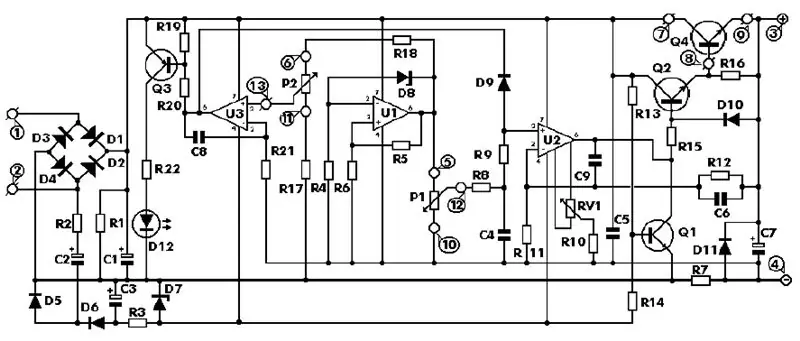

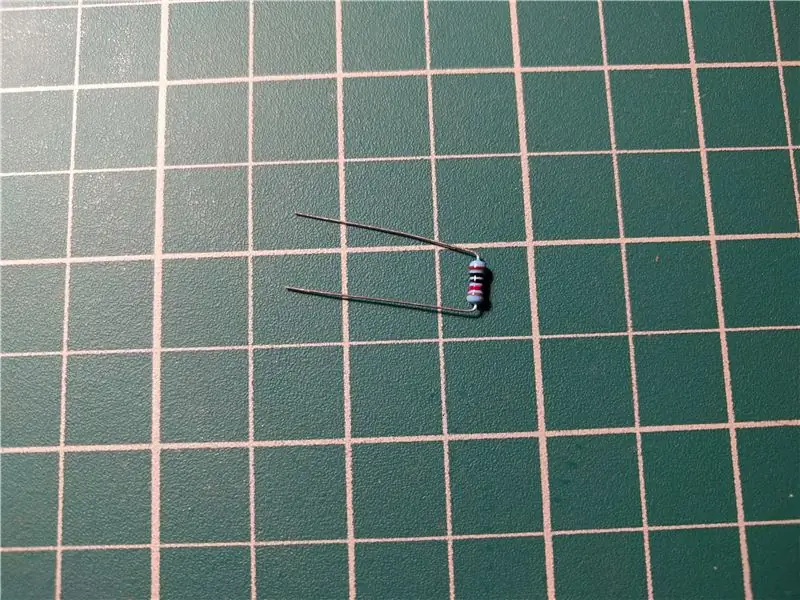

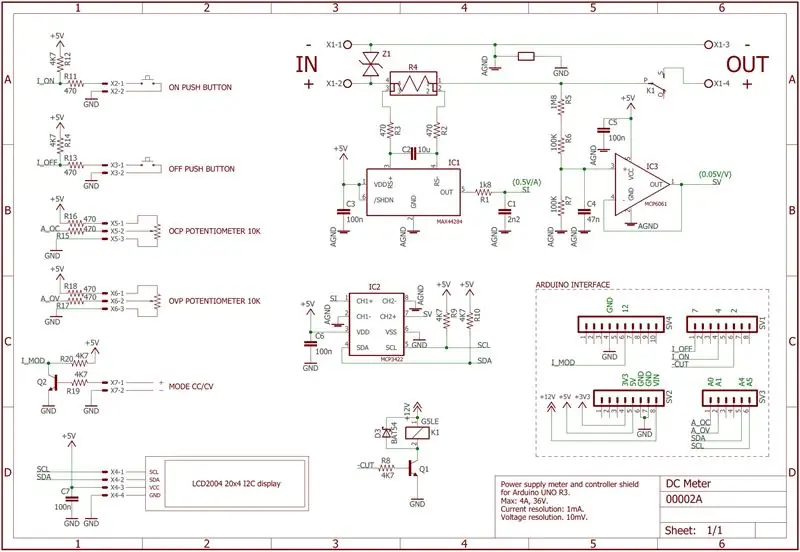

Paso 4: Diseño y esquema del circuito del medidor

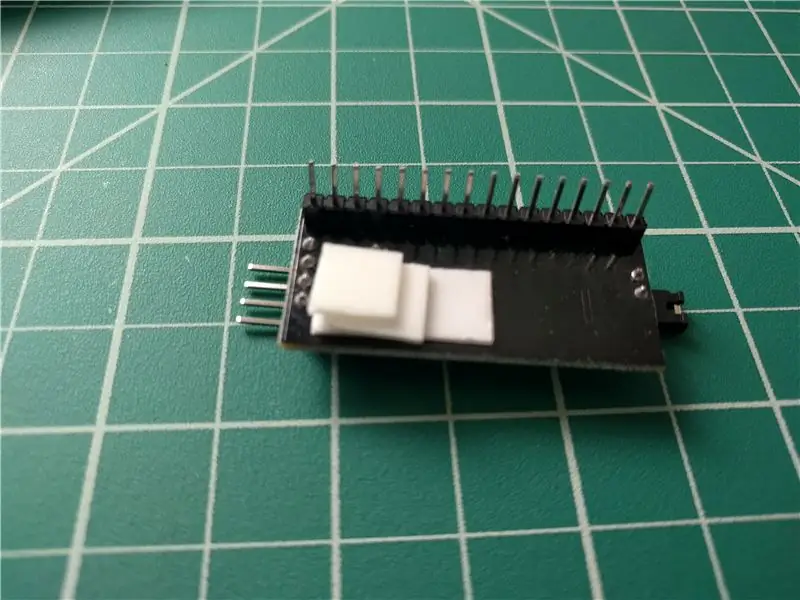

El circuito es un escudo para Arduino UNO compatible con versiones R3. Lo he diseñado con piezas disponibles en digikey.com.

La salida del kit de circuito de la fuente de alimentación vkmaker está conectada al bloque de terminales IN y el bloque de terminales OUT va directamente a los bornes de conexión de la fuente de alimentación.

R4 es una resistencia de derivación en el riel positivo valorada en 0.01ohm, tiene una caída de voltaje proporcional a la salida de corriente. El voltaje diferencial R4 se conecta directamente a los pines RS + y RS- de IC1. La caída de voltaje máxima a la salida de corriente máxima es 4A * 0.01ohm = 40mV.

R2, R3 y C2 forman un filtro de ~ 15Hz para evitar ruido.

IC1 es un amplificador de corriente de lado alto: MAX44284F. Se basa en un amplificador operacional troceado que le permite obtener un voltaje de compensación de entrada muy bajo, 10uV como máximo a 25ºC. A 1 mA, la caída de voltaje en R4 es de 10 uV, igual al voltaje de compensación de entrada máximo.

El MAX44284F tiene una ganancia de voltaje de 50 V / V, por lo que el voltaje de salida, señal SI, a la corriente máxima de 4 A, tendrá un valor de 2 V.

El voltaje de entrada de modo común máximo de MAX44284F es 36 V, esto limita el rango de voltaje de entrada a 36 V.

R1 y C1 forman un filtro para suprimir las señales no deseadas de 10KHz y 20KHz que pueden aparecer debido a la arquitectura del dispositivo, se recomienda en la página 12 de la hoja de datos.

R5, R6 y R7 son un divisor de voltaje de alta impedancia de 0.05V / V. R7 con C4 forman un filtro de ~ 5Hz para evitar ruido. El divisor de voltaje se coloca después de R4 para medir el voltaje de salida real después de la caída de voltaje.

IC3 es un amplificador operacional MCP6061T, forma un seguidor de voltaje para aislar el divisor de voltaje de alta impedancia. La corriente de polarización de entrada máxima es 100pA a temperatura ambiente, esta corriente es insignificante para la impedancia del divisor de voltaje. A 10 mV, el voltaje en la entrada de IC3 es de 0,5 mV, mucho mayor que su voltaje de compensación de entrada: 150 uV como máximo.

La salida de IC3, señal SV, tiene un voltaje de 2V a un voltaje de entrada de 40V (el máximo posible es 36V debido a IC1). Las señales SI y SV están conectadas a IC2. IC2 es un MCP3422A0, un ADC sigma delta I2C de doble canal. Tiene una referencia de voltaje interno de 2.048 V, ganancia de voltaje seleccionable de 1, 2, 4 u 8 V / V y un número seleccionable de 12, 14, 16 o 18 bits.

Para este circuito, estoy usando una ganancia fija de 1V / V y una resolución fija de 14 bits. Las señales SV y SI no son diferenciales, por lo que el pin negativo de cada entrada debe estar conectado a tierra. Eso significa que la cantidad de LSB disponibles será la mitad.

Como la referencia de voltaje interno es 2.048V y el número efectivo de LSB es 2 ^ 13, los valores de ADC serán: 2LSB por cada 1mA en el caso de corriente y 1LSB por cada 5mV en el caso de voltaje.

X2 es el conector para el pulsador ON. R11 evita que la entrada del pin Arduino de descargas estáticas y R12 es una resistencia pull-up que genera 5V cuando no se presiona y ~ 0V cuando se presiona. Señal I_ON.

X3 es el conector para el pulsador de APAGADO. R13 evita que la entrada del pin Arduino de descargas estáticas y R14 es una resistencia pull-up que genera 5V cuando no se presiona y ~ 0V cuando se presiona. Señal I_OFF.

X5 es el conector para el potenciómetro del punto de ajuste de la protección contra sobrecorriente. R15 evita que el pin de entrada de Arduino tenga descargas estáticas y R16 evita que el riel de + 5V tenga un cortocircuito. Señal A_OC.

X6 es el conector para el potenciómetro del punto de ajuste de la protección contra sobretensión. R17 evita que el pin de entrada de Arduino tenga descargas estáticas y R18 evita que el riel de + 5V tenga un cortocircuito. Señal A_OV.

X7 es una entrada externa que se utiliza para obtener el modo de corriente constante o voltaje constante de la fuente de alimentación. Como puede tener muchos voltajes de entrada, se hace usando Q2, R19 y R20 como un cambiador de nivel de voltaje. Señal I_MOD.

X4 es el conector de la pantalla LCD externa, es solo una conexión del riel de 5V, las líneas GND e I2C SCL-SDA.

Las líneas I2C, SCL y SDA, son compartidas por IC2 (el ADC) y la pantalla LCD externa, son levantadas por R9 y R10.

R8 y Q1 forman el controlador del relé K1. K1 conecta el voltaje de salida cuando se alimenta. Con 0V en -CUT, el relé está apagado, y con 5V en -CUT, el relé está alimentado. D3 es el diodo de rueda libre para suprimir los voltajes negativos cuando se corta el voltaje de la bobina del relé.

Z1 es un supresor de voltaje transitorio con un voltaje nominal de 36V.

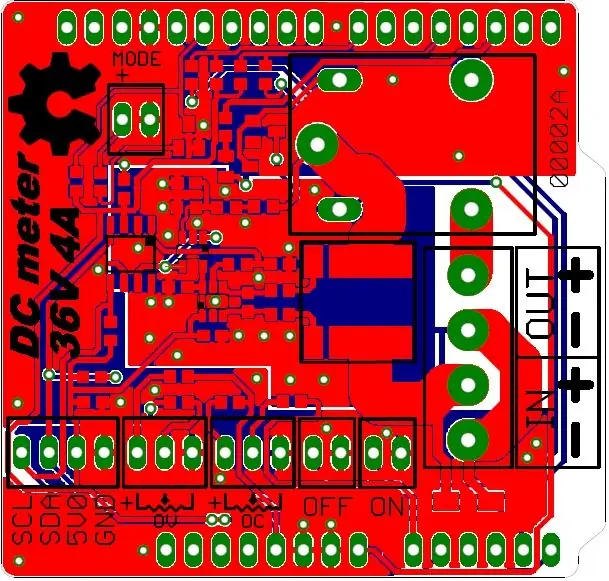

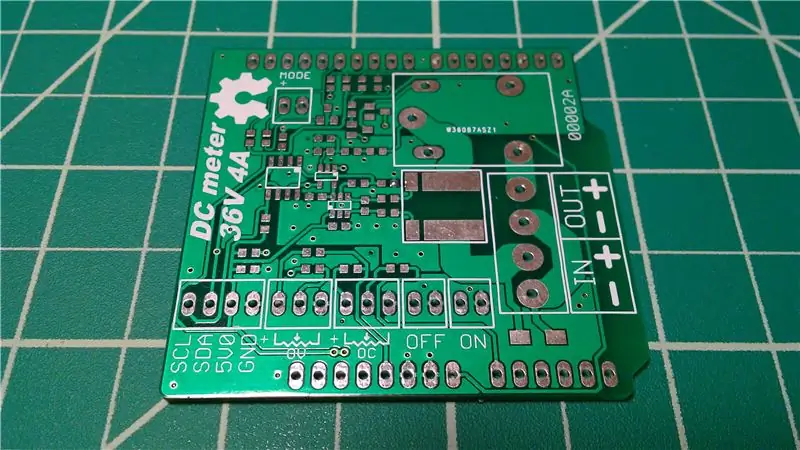

Paso 5: PCB del circuito del medidor

He utilizado la versión gratuita de Eagle tanto para el esquema como para la PCB. La PCB tiene un diseño de doble cara de 1,6 de espesor que tiene un plano de tierra separado para el circuito analógico y el circuito digital. El diseño es bastante simple. Obtuve un archivo dxf de Internet con la dimensión del contorno y la posición de los conectores de cabeza de alfiler de Arduino.

Estoy publicando los siguientes archivos:

- Archivos originales de eagle: 00002A.brd y 00002A.sch.

- Archivos Gerber: 00002A.zip.

- Y la lista de materiales (BOM) + guía de montaje: BOM_Assemby.pdf.

Ordené la PCB a PCBWay (www.pcbway.com). El precio fue increíblemente bajo: $ 33, incluido el envío, por 10 tablas que llegaron en menos de una semana. Puedo compartir los tableros restantes con mis amigos o usarlos en otros proyectos.

Hay un error en el diseño, puse una vía tocando la serigrafía en la leyenda de 36V.

Paso 6: Montaje del circuito del medidor

Aunque la mayoría de las piezas son SMT en esta placa, se puede ensamblar con un soldador normal. He usado un Hakko FX888D-23BY, pinzas de punta fina, una mecha de soldadura y una soldadura de 0.02.

- Después de recibir las piezas, la mejor idea es clasificarlas, he clasificado los condensadores y resistencias y he engrapado las bolsas.

- Primero ensamble las partes pequeñas, comenzando con resistencias y capacitores.

- Ensamble R4 (0R1) comenzando con uno de los cuatro conductores.

- Suelde el resto de piezas, en general para SOT23, SOIC8, etc. La mejor forma es aplicar soldadura en una almohadilla primero, soldar la pieza en su lugar y luego soldar el resto de los cables. A veces, la soldadura puede unir muchas almohadillas, en este caso puede usar fundente y mecha de soldadura para quitar la soldadura y limpiar los espacios.

- Ensamble el resto de los componentes del orificio pasante.

Paso 7: Código Arduino

He adjuntado el archivo DCmeter.ino. Todo el programa está incluido en este archivo, excepto la biblioteca LCD “LiquidCrystal_I2C”. El código es altamente personalizable, especialmente la forma de las barras de progreso y los mensajes que se muestran.

Como todos los códigos arduino, tiene la función setup () ejecutada la primera vez y la función loop () ejecutada continuamente.

La función de configuración configura la pantalla, incluidos los caracteres especiales para la barra de progreso, inicia la máquina de estado MCP4322 y configura el relé y la luz de fondo de la pantalla LCD por primera vez.

No hay interrupciones, en cada iteración la función de bucle realiza los siguientes pasos:

Obtenga el valor de todas las señales de entrada I_ON, I_OFF, A_OC, A_OV e I_MOD. I_ON y I_OFF se eliminan los rebotes. A_OC y A_OV se leen directamente del ADC de Arduino y se filtran utilizando la parte media de las últimas tres mediciones. I_MOD se lee directamente sin supresión de rebotes.

Controla el tiempo de encendido de la luz de fondo.

Ejecute la máquina de estado MCP3422. Cada 5ms sondea el MCP3422 para ver si la última conversión terminó y, si es así, inicia la siguiente, obtiene sucesivamente el valor de voltaje y corriente presentes en la salida.

Si hay valores nuevos de voltaje y corriente de salida de la máquina de estado MCP3422, actualiza el estado de la fuente de alimentación según las mediciones y actualiza la pantalla.

Hay una implementación de doble búfer para una actualización más rápida de la pantalla.

Las siguientes macros se pueden ajustar para otros proyectos:

MAXVP: OV máximo en unidades de 1 / 100V.

MAXCP: OC máximo en unidades 1 / 1000A.

DESBOTEHARDNESS: Número de iteraciones con un valor consecutivo para adivinar que es correcto para I_ON e I_OFF.

LCD4x20 o LCD2x16: compilación para pantalla 4x20 o 2x16, la opción 2x16 aún no está implementada.

La implementación 4x20 muestra la siguiente información: En la primera fila el voltaje de salida y la corriente de salida. En la segunda fila, una barra de progreso que representa el valor de salida relativo al punto de ajuste de protección tanto para voltaje como para corriente. En la tercera fila, el punto de ajuste actual para protección contra sobretensión y protección contra sobrecorriente. En la cuarta fila, el estado actual de la fuente de alimentación: CC ON (Encendido en modo de corriente constante), CV ON (Encendido en modo de voltaje constante), OFF, OV OFF (Apagado que muestra que la fuente de alimentación se cortó debido a un OV), OC OFF (Apagado que muestra que la fuente de alimentación se cortó debido a un OC).

He creado este archivo para diseñar los caracteres de las barras de progreso:

Paso 8: Problemas térmicos

Usar el disipador de calor correcto es muy importante en este montaje porque el circuito de suministro de energía no está autoprotegido contra el sobrecalentamiento.

Según la hoja de datos, el transistor 2SD1047 tiene una unión a la caja de resistencia térmica de Rth-j, c = 1.25ºC / W.

Según esta calculadora web: https://www.myheatsinks.com/calculate/thermal-resi… la resistencia térmica del disipador térmico que he comprado es Rth-hs, aire = 0,61ºC / W. Asumiré que el valor real es menor porque el disipador de calor está conectado a la carcasa y el calor también se puede disipar de esa manera.

Según el vendedor de eBay, la conductividad térmica de la hoja aislante que he comprado es K = 20,9 W / (mK). Con esto, con un espesor de 0,6 mm, la resistencia térmica es: R = L / K = 2.87e-5 (Km2) / W. Entonces, la carcasa de resistencia térmica al disipador de calor del aislador para la superficie de 15 mm x 15 mm del 2SD1047 es: Rth-c, hs = 0.127ºC / W. Puede encontrar una guía para estos cálculos aquí:

La potencia máxima permitida para 150ºC en la unión y 25ºC en el aire es: P = (Tj - Ta) / (Rth-j, c + Rth-hs, air + Rth-c, hs) = (150 - 25) / (1,25 + 0,61 + 0,127) = 63W.

El voltaje de salida del transformador es de 21 VCA a plena carga, lo que hace un promedio de 24 VCC después de los diodos y el filtrado. Entonces, la disipación máxima será P = 24V * 3A = 72W. Teniendo en cuenta que la resistencia térmica del disipador de calor es un poco menor debido a la disipación de la carcasa metálica, he asumido que es suficiente.

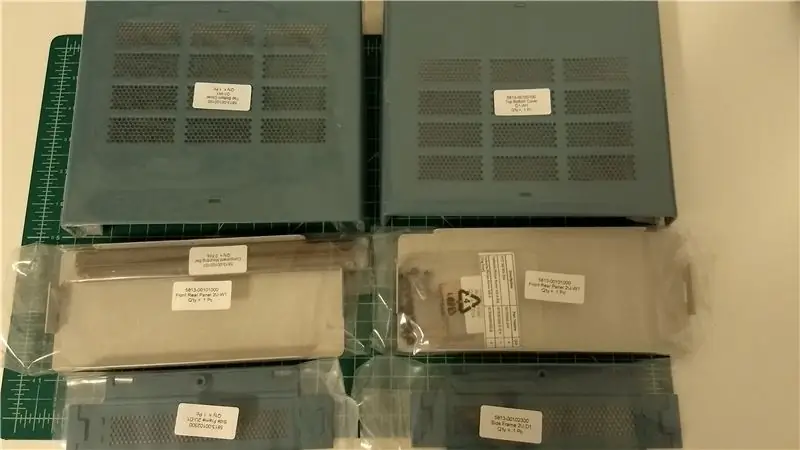

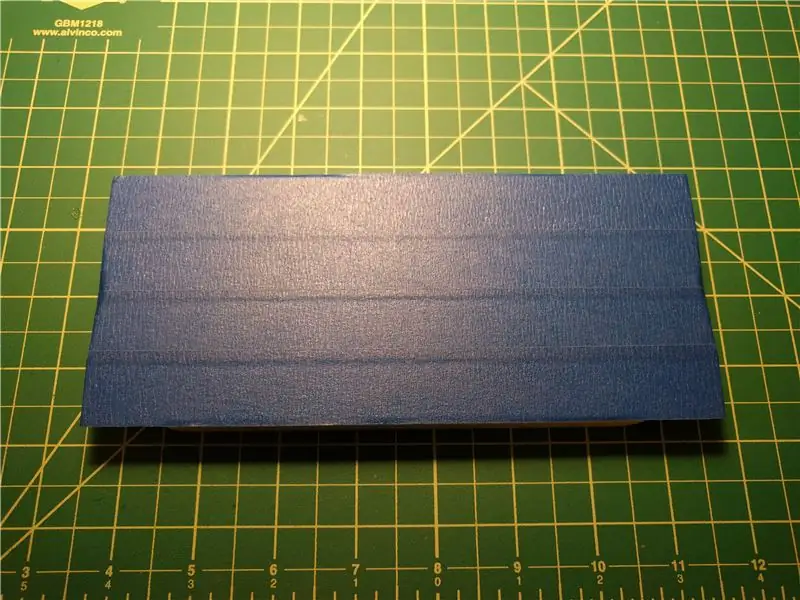

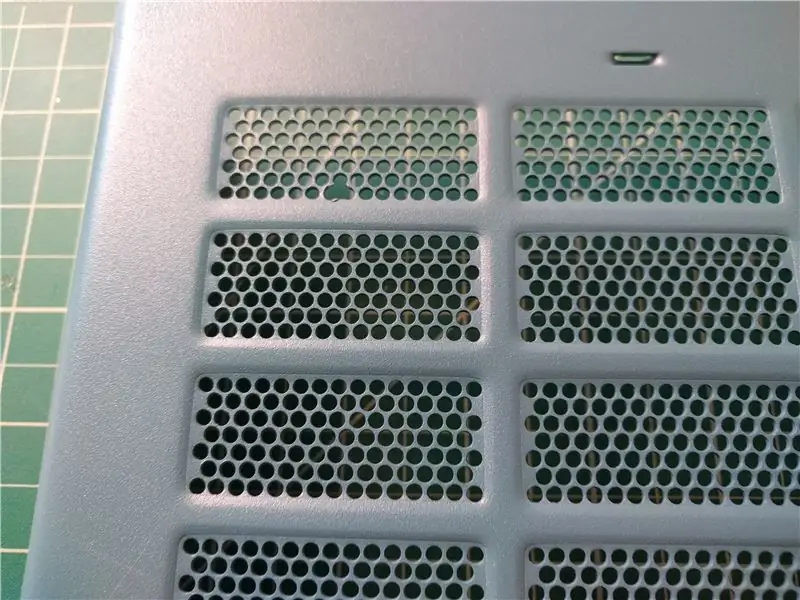

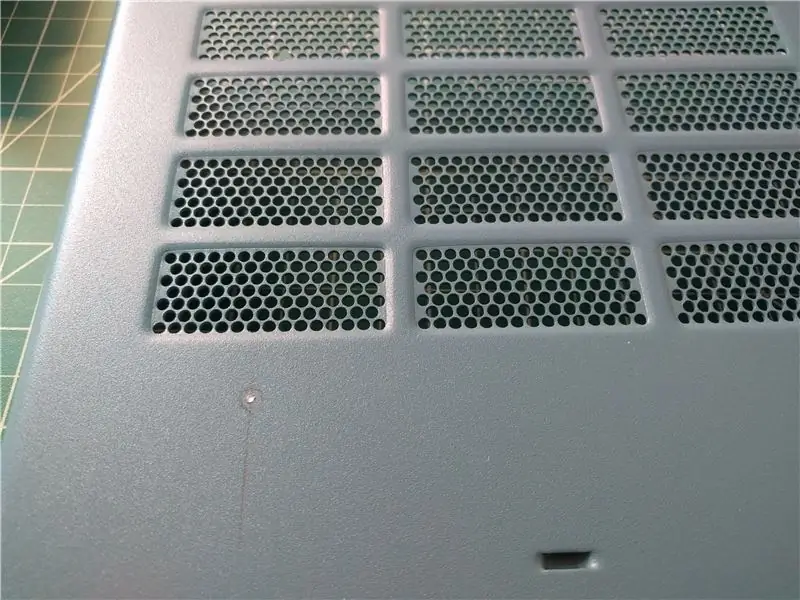

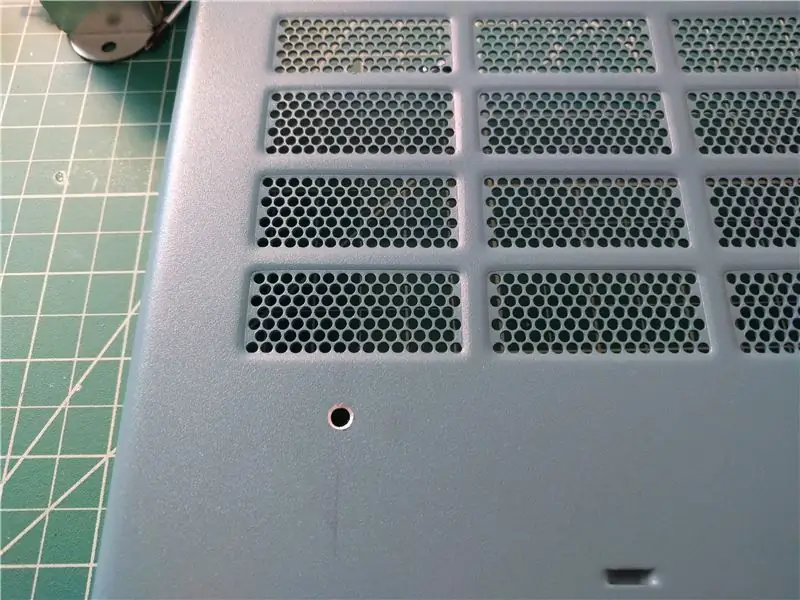

Paso 9: Recinto

El gabinete, incluido el envío, es la parte más cara de la fuente de alimentación. Encontré este modelo en eBay, de Cheval, un fabricante de Thay: https://www.chevalgrp.com/standalone2.php. De hecho, el vendedor de eBay era de Tailandia.

Esta caja tiene una muy buena relación calidad-precio y llegó bastante bien embalada.

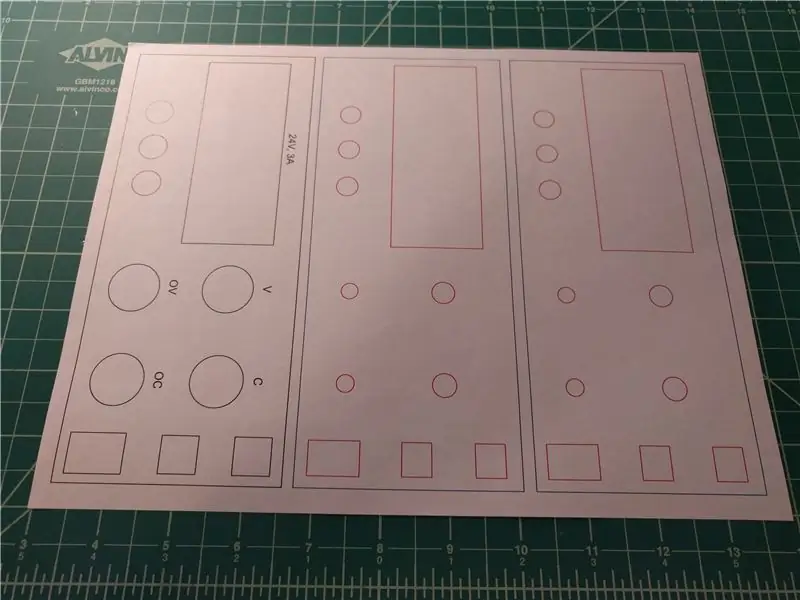

Paso 10: Mecanizado del panel frontal

La mejor opción para mecanizar y grabar el panel frontal es usar un enrutador como este https://shop.carbide3d.com/products/shapeoko-xl-k… o hacer una cubierta de plástico personalizada con PONOKO, por ejemplo. Pero como no tengo el enrutador y no quería gastar mucho dinero, decidí hacerlo de la manera antigua: cortar, recortar con archivo y usar letras de transferencia para el texto.

He adjuntado un archivo de Inkscape con la plantilla: frontPanel.svg.

- Corta la plantilla.

- Cubre el panel con cinta de pintor.

- Pega la plantilla a la cinta de pintor. He usado una barra de pegamento.

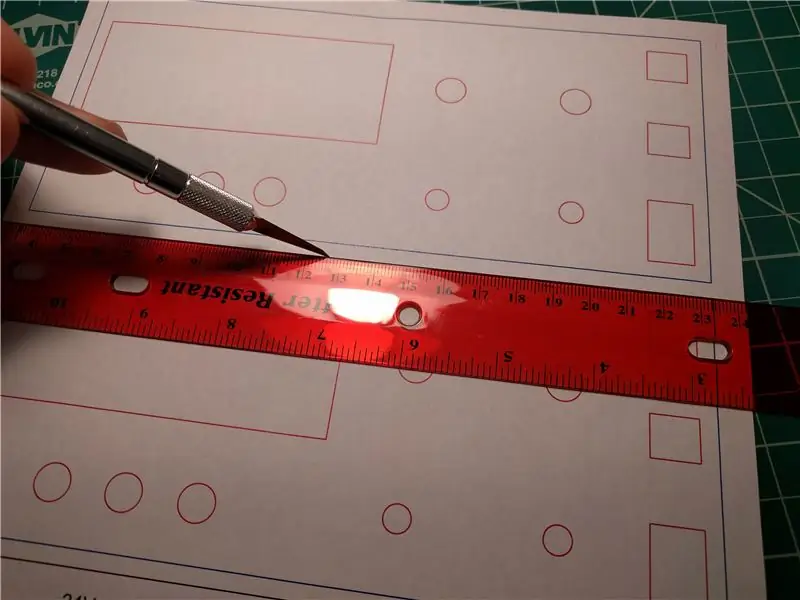

- Marque la posición de los taladros.

- Taladre agujeros para permitir que la sierra de marquetería o la hoja de sierra caladora entre en los cortes internos.

- Corta todas las formas.

- Recorta con una lima. En el caso de orificios redondos para potenciómetros y postes de encuadernación no es necesario utilizar la sierra antes de limar. En el caso del orificio de la pantalla, el recorte del archivo debe ser lo mejor posible porque estos bordes se van a ver.

- Retire la plantilla y la cinta de pintor.

- Marca la posición de los textos con un lápiz.

- Transfiera las letras.

- Elimina las marcas de lápiz con una goma de borrar.

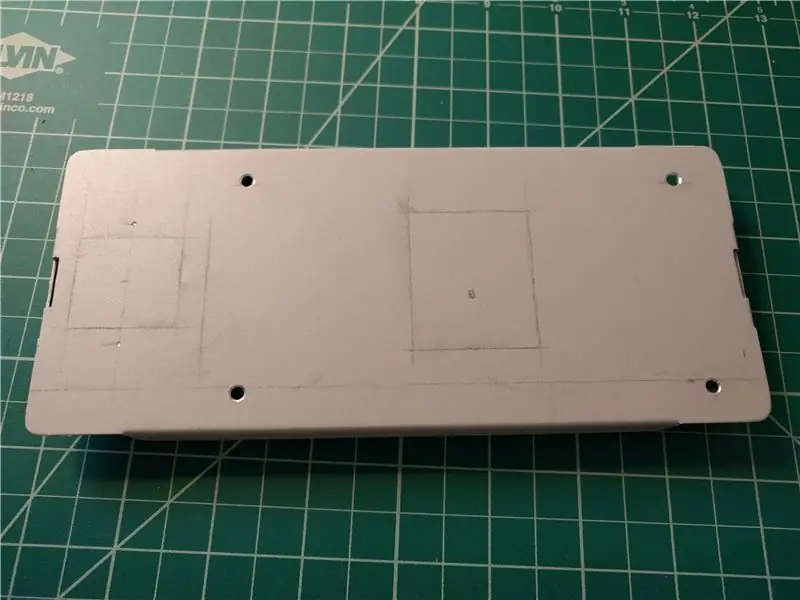

Paso 11: Mecanización del panel trasero

- Marque la posición del disipador de calor, incluido el orificio para el transistor de potencia y la posición de los tornillos de sujeción.

- Marque el orificio para acceder al disipador desde el interior del armario de la fuente de alimentación, he utilizado el aislante como referencia.

- Marque el orificio para el conector IEC.

- Perfora el contorno de las formas.

- Taladre los agujeros para los tornillos.

- Corta las formas con unos alicates de corte.

- Recorta las formas con una lima.

Paso 12: Montaje del panel frontal

- Quite un cable multiconductor de la chatarra para obtener cables.

- Construya el ensamblaje de LCD soldando el I2C a la interfaz paralela.

- Construya el “conector molex”, ensamble de cable y tubo retráctil para: potenciómetros, botones pulsadores y LCD. Eliminar cualquier protuberancia en potenciómetros.

- Retire el anillo de puntero de las perillas.

- Corta la varilla de los potenciómetros al tamaño de la perilla. He utilizado un trozo de cartón como indicador.

- Coloque los botones pulsadores y el botón de encendido.

- Ensamble los potenciómetros e instale las perillas, los potenciómetros multivuelta que he comprado tienen un eje de ¼ de pulgada y los modelos de una vuelta tienen un eje de 6 mm. He usado arandelas como espaciadores para recortar la distancia de los potenciómetros.

- Atornille los postes de unión.

- Coloque cinta adhesiva de doble cara en la pantalla LCD y péguela al panel.

- Suelde los cables positivo y negativo a los postes de unión.

- Ensamble la orejeta del terminal GND en el poste de conexión verde.

Paso 13: Montaje del panel trasero

- Atornille el disipador de calor al panel posterior, aunque la pintura es un aislante térmico, le he puesto grasa para disipador de calor para aumentar la transferencia de calor del disipador de calor al gabinete.

- Ensamble el conector IEC.

- Coloque los espaciadores adhesivos utilizando el circuito del kit de fuente de alimentación.

- Atornille el transistor de potencia y el aislante, debe haber grasa térmica en cada superficie.

- Ensamble el 7812 para alimentar el arduino, está mirando hacia la carcasa para permitir la disipación del calor, usando uno de los tornillos que sujetan el disipador de calor. Debería haber usado una arandela de plástico como esta https://www.ebay.com/itm/100PCS-TO-220-Transistor-… pero terminé usando el mismo aislante que el transistor de potencia y una pieza doblada de la carcasa.

- Conecte el transistor de potencia y el 7812 al circuito de alimentación.

Paso 14: Montaje final y cableado

- Marque y taladre los agujeros para el transformador.

- Ensamble el transformador.

- Pega las patas adhesivas del cerramiento.

- Pegue el circuito del medidor de CC con espaciadores adhesivos.

- Raspe la pintura para atornillar la orejeta GND.

- Construya los conjuntos de cables de voltaje de la red, todas las terminaciones son Faston de 3/16”. He utilizado tubo retráctil para aislar las terminaciones.

- Corte la parte frontal del soporte del armario en el lado derecho para dejar espacio para el botón de encendido.

- Conecte todos los cables de acuerdo con la guía de montaje.

- Instale el fusible (1A).

- Ponga el potenciómetro de voltaje de salida (el potenciómetro VO), al mínimo CCW y ajuste el voltaje de salida lo más cerca posible a cero voltios usando el potenciómetro de ajuste fino multivuelta del circuito de alimentación de vkmaker.

- Ensamble el gabinete.

Paso 15: Mejoras y trabajo adicional

Mejoras

- Use arandelas estilo cultivador para evitar que los tornillos se aflojen con la vibración, especialmente la vibración del transformador.

- Pinte el panel frontal con barniz transparente para evitar que se borren las letras.

Trabajo adicional:

- Agregue un conector USB como este: https://www.ebay.com/itm/Switchcraft-EHUSBBABX-USB-… en el panel posterior. Útil para actualizar el código sin desmontarlo o para hacer un pequeño ATE controlando las funciones On Off, obteniendo el estado y midiendo usando una PC.

- Realice la compilación de código LCD 2x16.

- Haga un nuevo circuito de suministro de energía, en lugar de usar el kit vkmaker, con control digital del voltaje y la corriente de salida.

- Realizar las pruebas adecuadas para caracterizar la fuente de alimentación.

Primer premio en el concurso de fuentes de alimentación

Recomendado:

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: 8 pasos (con imágenes)

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: Actualización: la razón por la que no he tenido que usar una resistencia para detener el apagado automático de la fuente de alimentación es que (creo que …) el led en el interruptor que usé consume suficiente corriente para evitar el PSU apagándose, así que necesitaba una fuente de alimentación de sobremesa y decidí hacer una

Fuente de alimentación ATX encubierta a fuente de alimentación de banco: 7 pasos (con imágenes)

Fuente de alimentación ATX encubierta para fuente de alimentación de banco: una fuente de alimentación de banco es necesaria cuando se trabaja con electrónica, pero una fuente de alimentación de laboratorio disponible comercialmente puede ser muy costosa para cualquier principiante que quiera explorar y aprender electrónica. Pero existe una alternativa barata y confiable. Por conve

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC antigua: 6 pasos (con imágenes)

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC vieja: Tengo una fuente de alimentación de PC vieja por ahí, así que he decidido hacer una fuente de alimentación de banco ajustable con ella. Necesitamos un rango diferente de voltajes para alimentar o Verifique diferentes circuitos eléctricos o proyectos. Por lo tanto, siempre es bueno tener un

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: 9 pasos (con imágenes)

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: Una fuente de alimentación de CC puede ser difícil de encontrar y costosa. Con características que son más o menos impredecibles para lo que necesita. En este Instructable, le mostraré cómo convertir una fuente de alimentación de computadora en una fuente de alimentación de CC normal con 12, 5 y 3.3 v

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: 3 pasos

Convierta una fuente de alimentación de computadora en una fuente de alimentación de laboratorio de sobremesa variable: los precios actuales para una fuente de alimentación de laboratorio superan ampliamente los $ 180. Pero resulta que una fuente de alimentación de computadora obsoleta es perfecta para el trabajo. Con estos que le cuestan solo $ 25 y tienen protección contra cortocircuitos, protección térmica, protección contra sobrecargas y