Tabla de contenido:

- Paso 1: obtener las piezas

- Paso 2: Impresión de las piezas

- Paso 3: construcción del marco

- Paso 4: mecanizado de los pines

- Paso 5: Montaje del codificador

- Paso 6: construcción del rodillo

- Paso 7: atornillar las varillas

- Paso 8: Agregar los Steppers

- Paso 9: Montaje del eje Z y la fuente de alimentación

- Paso 10: Conexión de la electrónica

- Paso 11: Obtener el software

- Paso 12: Créditos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Me sorprendió bastante descubrir lo cara que es la tecnología de asistencia. Una impresora braille mecánica cuesta más de 1000 $ USD y una eléctrica va desde 3000 $ hasta 5000 $. Me costó hacer uno para un amigo, pero no pude encontrar una versión de bricolaje, así que decidí hacer una yo mismo. Este no es, de ninguna manera, un producto terminado. Al hacer de la máquina un proyecto de código abierto, espero que otros mejoren el diseño. En un futuro cercano, con la ayuda de otros fabricantes, OpenBraille reducirá el costo de estas impresoras y permitirá que cualquier persona con una imparcialidad visual pueda leer y escribir. Entonces, si conoces a alguien, si eres un creador, si tienes curiosidad o si quieres ayudar, no dudes en seguir este tutorial y ayudarme a construir una comunidad alrededor de OpenBraille.

El codificador es prácticamente el corazón de la impresora. La mayoría de las máquinas comerciales realzan los puntos impactando la hoja. Debido a que es más difícil construir una máquina precisa a partir de piezas impresas en 3D, diseñé un sistema diferente. En lugar de impactar y aplicar toda la energía de un solo golpe, OpenBraille usa un codificador físico y un rodillo. De esta forma, el estampado se realiza de forma gradual y las piezas se pueden imprimir fácilmente.

Pagina de Facebook:

www.facebook.com/OpenBraille-Braille-print…

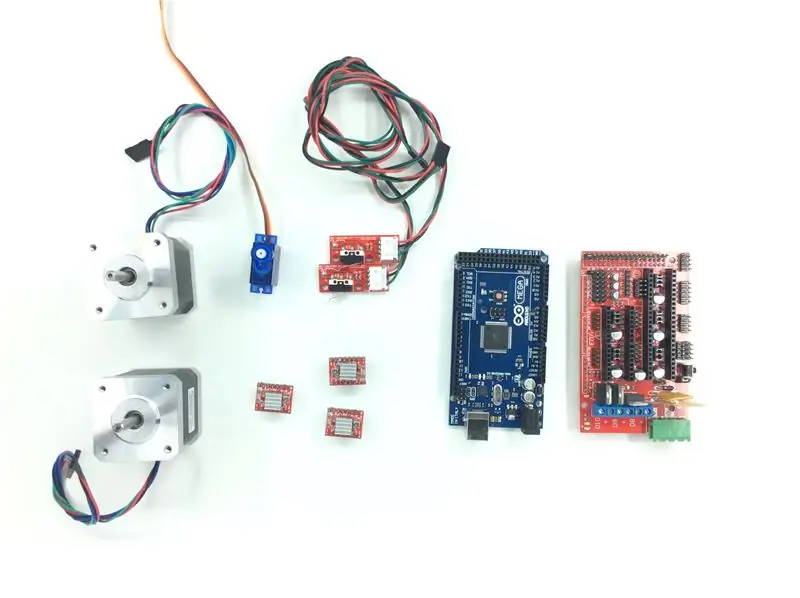

Paso 1: obtener las piezas

OpenBraille utiliza piezas ampliamente disponibles en el mercado. La mayoría de los componentes se utilizan originalmente para impresoras 3D. El cerebro de la impresora es un mega arduino con una placa RAMPS. Las siguientes partes son necesarias para la construcción:

Arduino Mega

22, 19 $ 1x 22, 19 $

Tablero RAMPS

9, 95 $ 1x 9, 95 $

Controladores paso a paso

4, 49 $ 3 x 13, 47 $

Paradas finales

1, 49 $ 2x 2, 98 $

Servo motor

4, 07 $ 1x 4, 07 $

Paso a paso

15, 95 $ 2x 31, 90 $

Estos elementos también se pueden comprar en un kit:

Varillas

7, 10 $ 2x 14, 20 $

Abrazaderas

1, 99 $ 4x 7, 96 $

Varillas de tornillo de plomo

13, 53 $ 2x 27, 06 $

Bloque de almohada

2, 99 $ 4x 11, 96 $

Rodamientos lineales

3, 99 $ 4x 15, 96 $

Acoplador

6, 19 $ 2x 12, 38 $

Empulgueras

9, 99 $ 1x 9, 99 $

Fuente de alimentación

24, 95 $ 1 24, 95 $

Carro de impresora

Total = 209, 02 $ + TX y otros 250 $

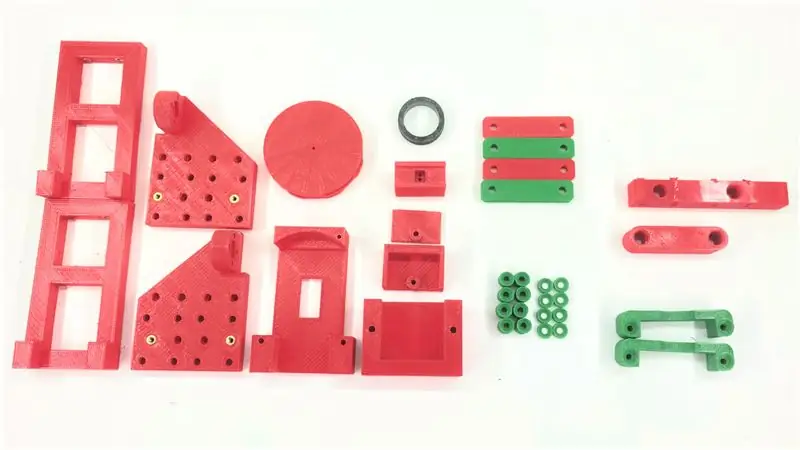

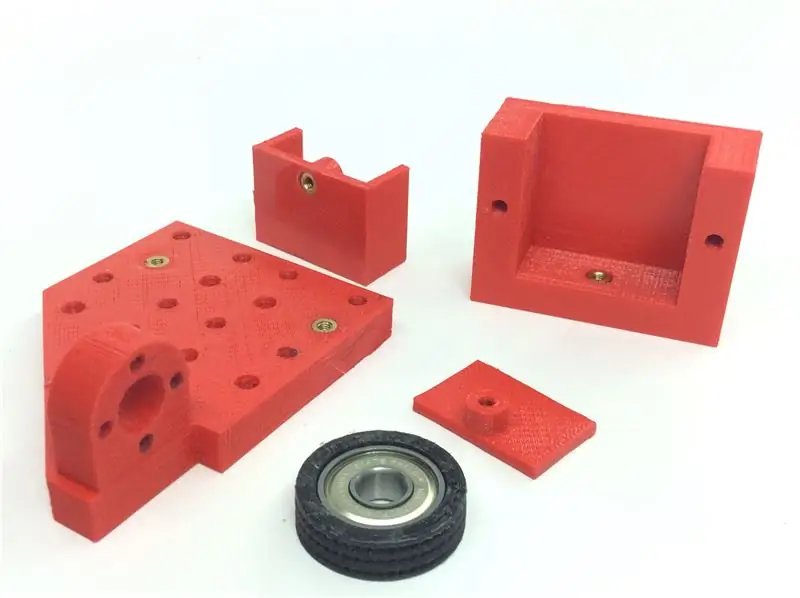

Paso 2: Impresión de las piezas

Todas las partes restantes se pueden imprimir en 3D. Siga el enlace y obtenga los archivos:

www.thingiverse.com/thing:258673

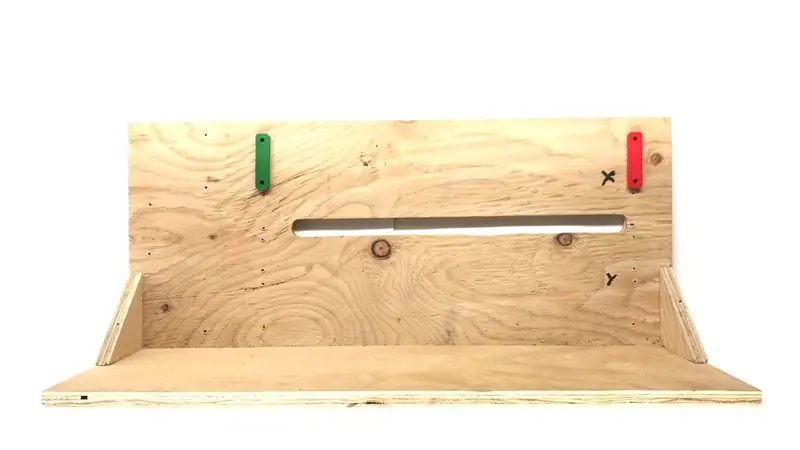

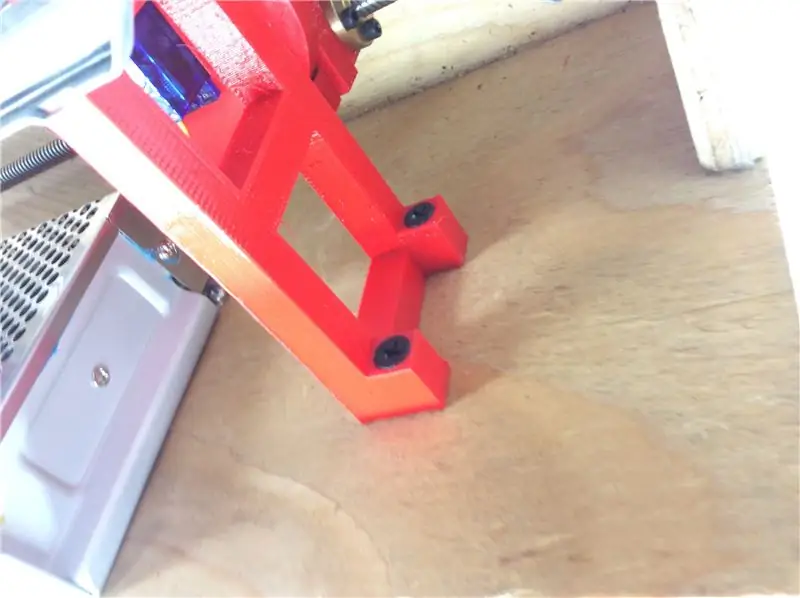

Paso 3: construcción del marco

Un poco de trabajo en madera. Realmente debería ser una carcasa cerrada por seguridad, pero mientras tanto es solo un marco. Básicamente es un tablero de madera contrachapada ensamblado para soportar las piezas. Puede consultar los planos para obtener más detalles. Así es como lo construí, pero siéntete libre de sugerir algo mejor.

Paso 4: mecanizado de los pines

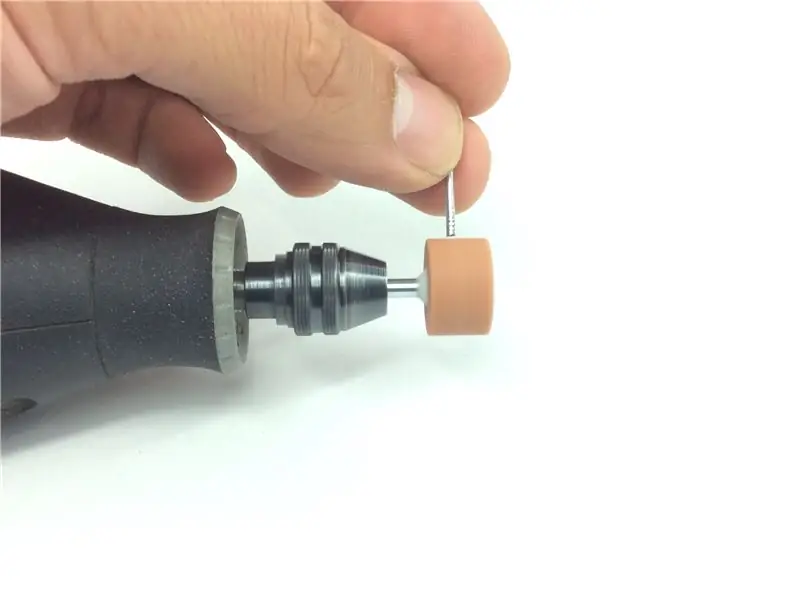

Los pasadores son los únicos componentes que deben mecanizarse. Para cada uno, necesitará un clavo y una tuerca hexagonal. En cuanto a las herramientas, necesita una máquina rotativa (dremmel), un tornillo de banco y un punzón.

En primer lugar, hay que cortar la cabeza de la uña. El otro extremo de la uña tiene que ser molido redondo, esto es lo que grabará los puntos, así que hazlo bonito.

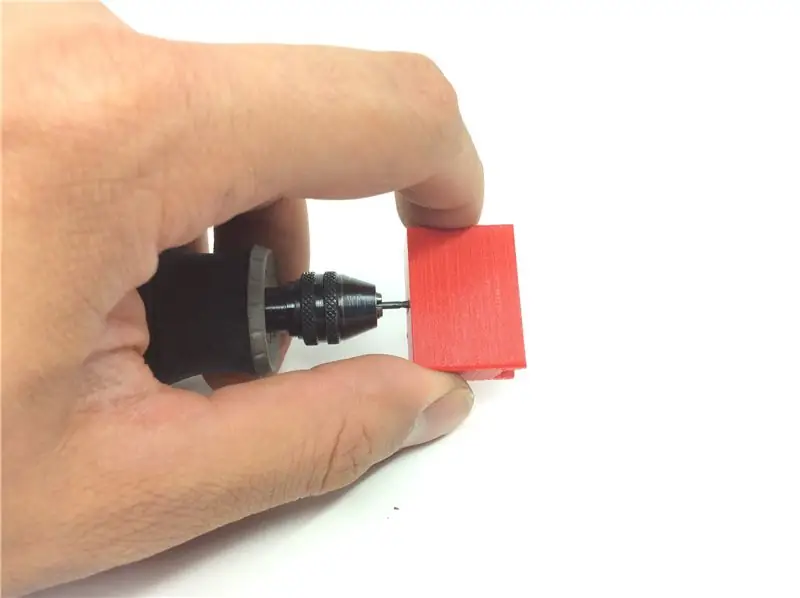

Luego, tenemos que hacer un agujero en la tuerca. Utilice un punzón para guiar el agujero. Luego, usa el dremmel para terminar el agujero.

Finalmente, con una estación de soldadura, agregue una gota de delgado en la tuerca para fijar el pasador en ella.

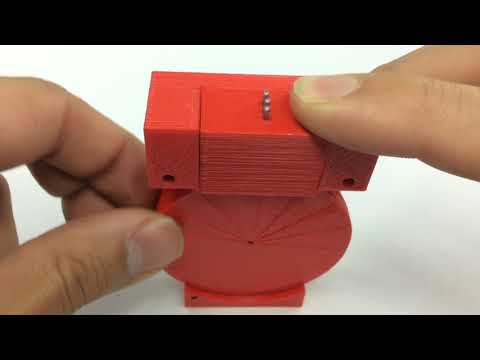

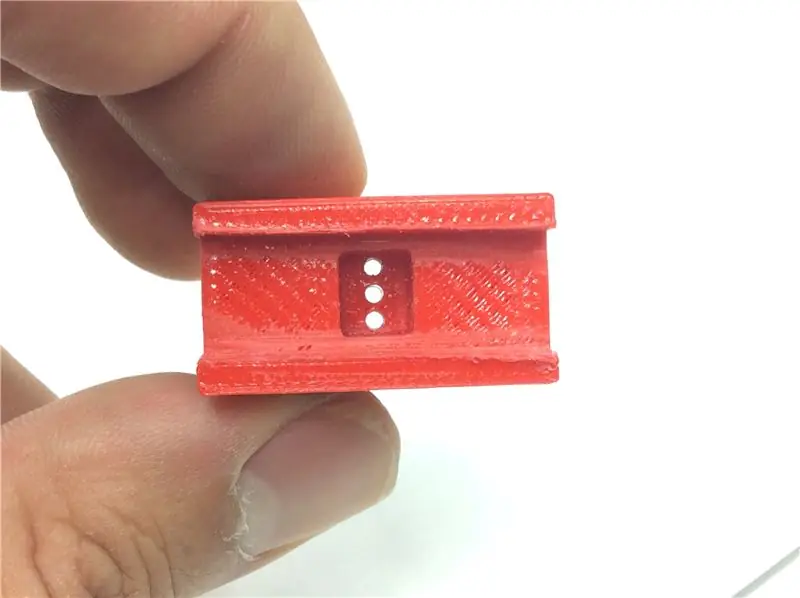

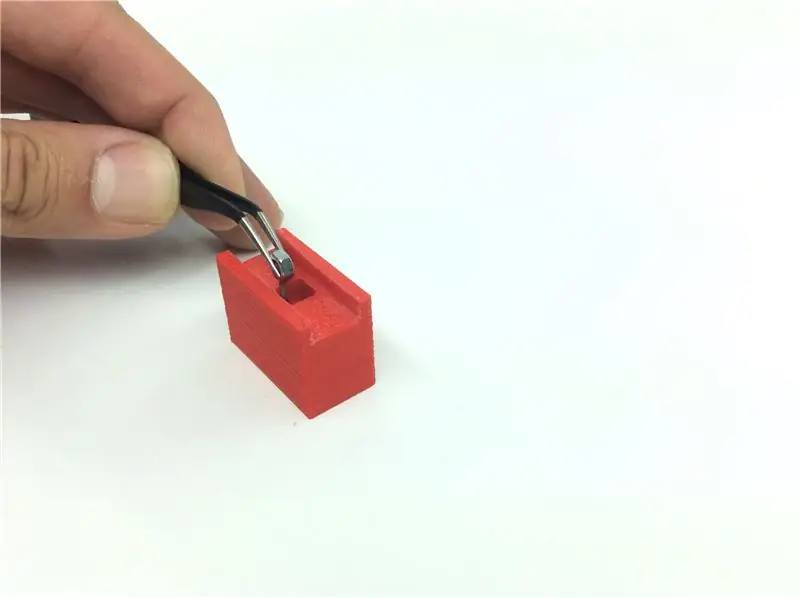

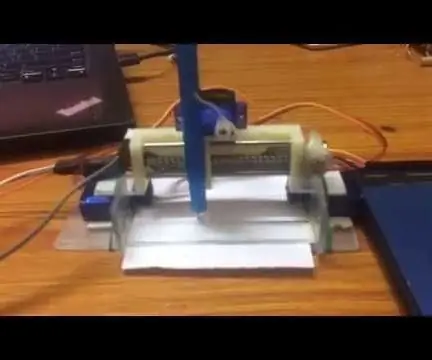

Paso 5: Montaje del codificador

Las piezas impresas en 3D deben limpiarse para que encajen bien. Los agujeros para los pines son más pequeños. Por lo tanto, al usar un dremmel con un poco del tamaño de los pines, los agujeros serán perfectos.

El servo se une a la rueda colocándolo a presión en el interior. Luego, la distancia entre ejes debe emparejarse con el servo y la rueda.

El soporte del pasador se coloca en la parte superior de la rueda con los pasadores apuntando hacia la parte superior.

Antes de terminar esta parte, los cojinetes deben montarse en el cojinete_support_inverse (como se indica en los archivos). Los rodamientos están hechos para tornillos M4.

Finalmente, la base de la rueda se monta sobre el soporte del cojinete con dos tornillos M3. Tuve que perforar un pequeño orificio adicional en la esquina de la base de la rueda para mayor estabilidad, y usé un tercer tornillo M3.

Paso 6: construcción del rodillo

El rodamiento va dentro del rodillo, tuve que lijarlo un poco y luego presioné el rodamiento hacia adentro.

El rodillo va en la caja del eje y la tapa se mantiene en su lugar con un tornillo M3.

Como muestra la imagen, la caja del eje va en el soporte del rodillo y un tornillo M3 permite ajustar la caja del eje.

Los cojinetes lineales deben montarse en el cojinete_support_regular (como se indica en los archivos) con tornillos M4.

El rodillo ahora se puede montar en el soporte del cojinete con dos tornillos M3.

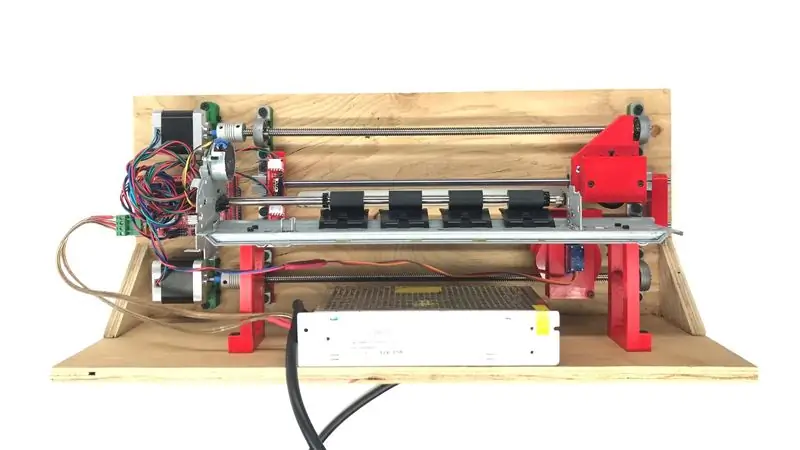

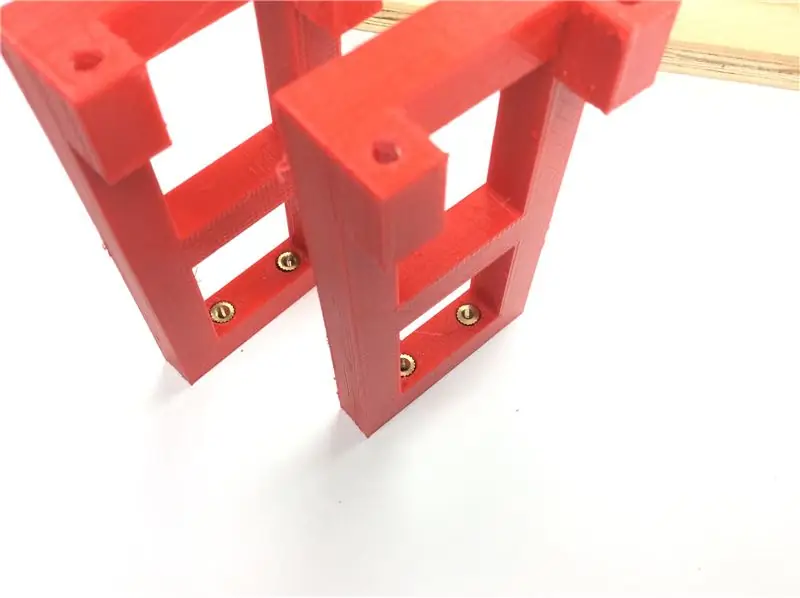

Paso 7: atornillar las varillas

Hay 4 varillas. Dos varillas lineales para los rodamientos y dos varillas de tornillos de avance. Todas las varillas deben estar en el mismo plano. Para eso, hay cuatro espaciadores que van debajo de los soportes de los tornillos de avance. Debido a que solo tenía tornillos para madera de un tamaño, hice una pequeña ronda para ajustar correctamente la altura de los tornillos. El Round_9mm va en los soportes de varilla y el Round_3mm va en los soportes de los tornillos de avance, también puede usar tornillos con la longitud correcta y no usar las rondas.

Todas las varillas deben estar paralelas. Para que las barras lineales sean paralelas, utilice el espaciador de calibración y el soporte de tope final. Para que los tornillos de avance queden paralelos a las varillas lineales, utilice el conjunto de rodillos y el conjunto del codificador. Coloca los conjuntos en el extremo derecho y atornilla los soportes en la placa. Coloque los conjuntos en el extremo izquierdo y atornille el resto de los soportes. El tornillo de avance debe poder girar libremente.

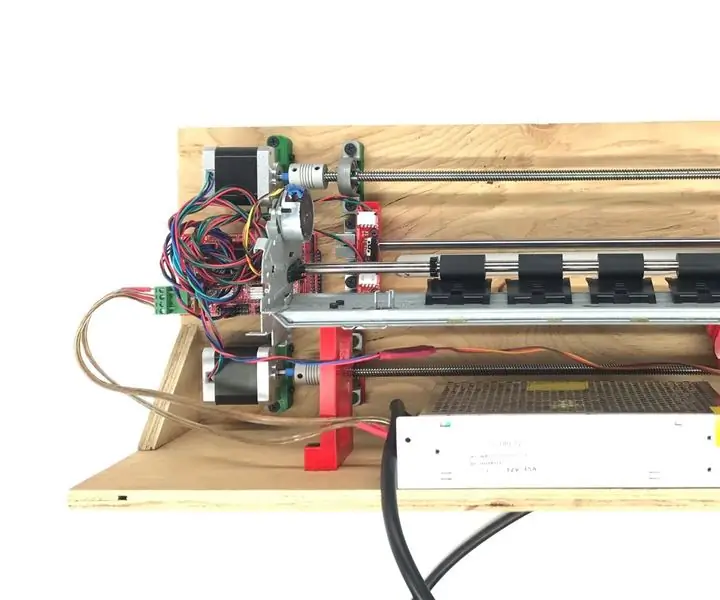

Paso 8: Agregar los Steppers

Los steppers se montan en la placa con NEMA_support. El soporte tiene dos agujeros para tornillos M3. Atornille el soporte en el paso a paso e inserte el acoplador en el eje. Obtuve el tipo de acoplador equivocado, así que tuve que colocar un tubo retráctil para que encajaran bien. Ahora, conecte los pasos a paso al tornillo de avance con los acopladores. Asegúrese de que esté recto y atornille el soporte en la placa.

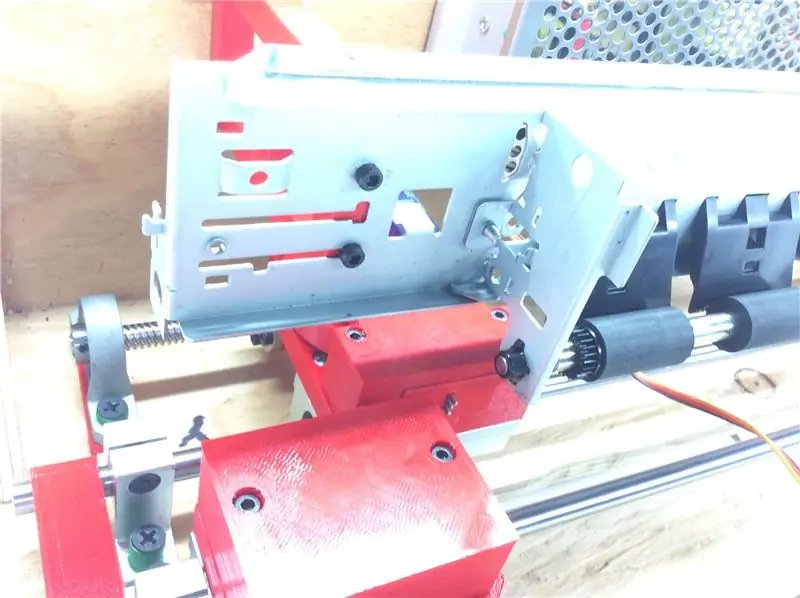

Paso 9: Montaje del eje Z y la fuente de alimentación

Para el eje Z utilicé un carro de impresora normal. Encontré una impresora vieja y la desmonté. El que encontré no usaba motores paso a paso, usaba motores de corriente continua con codificadores… Así que tuve que reemplazar el motor por un paso a paso. Aparte de eso, se deben perforar cuatro orificios en el carro para los soportes Z_. Los soportes Z se montan en el carro con tornillos M3, luego, el eje Z debe atornillarse en la madera.

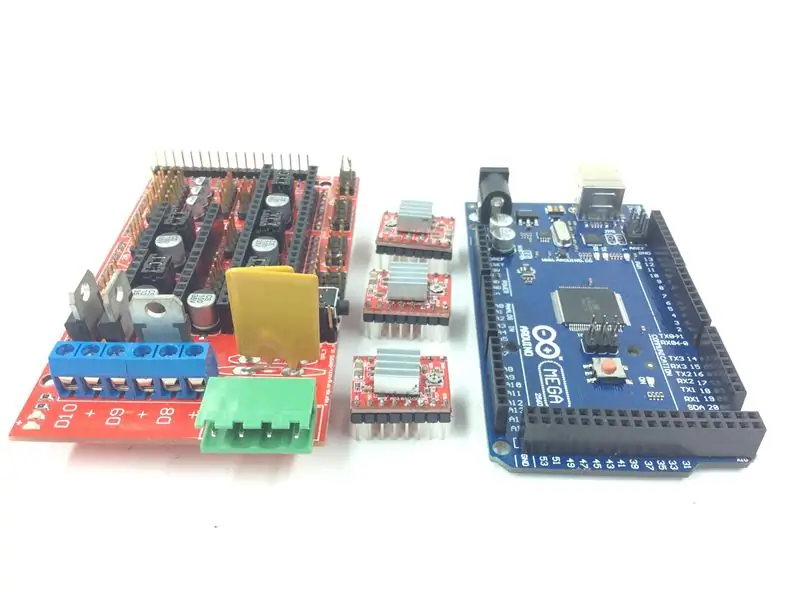

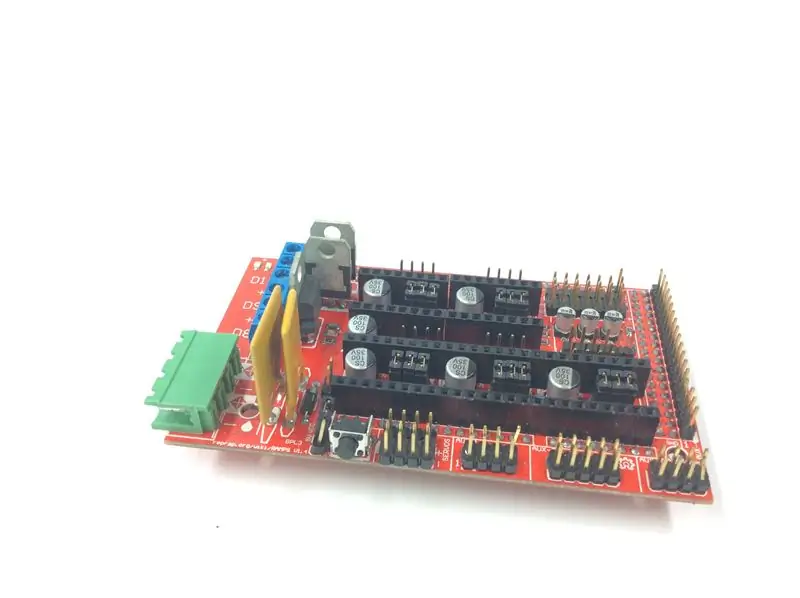

Paso 10: Conexión de la electrónica

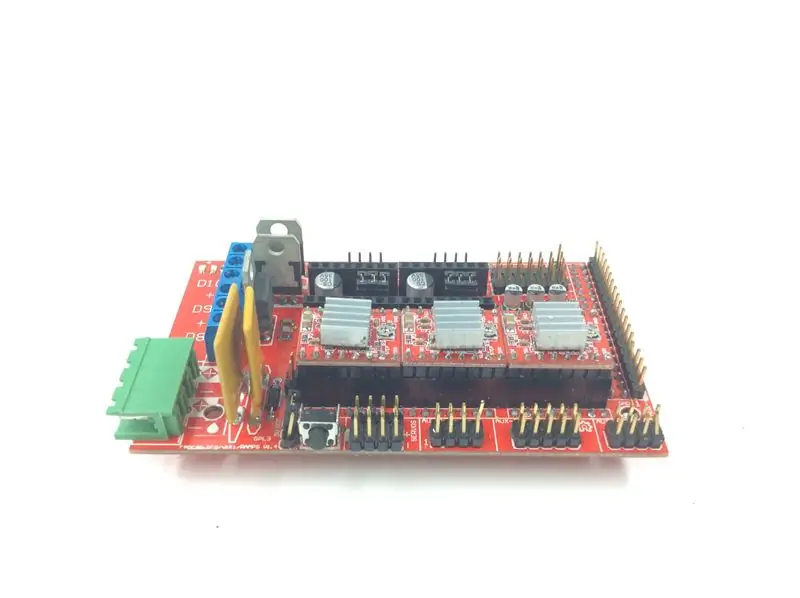

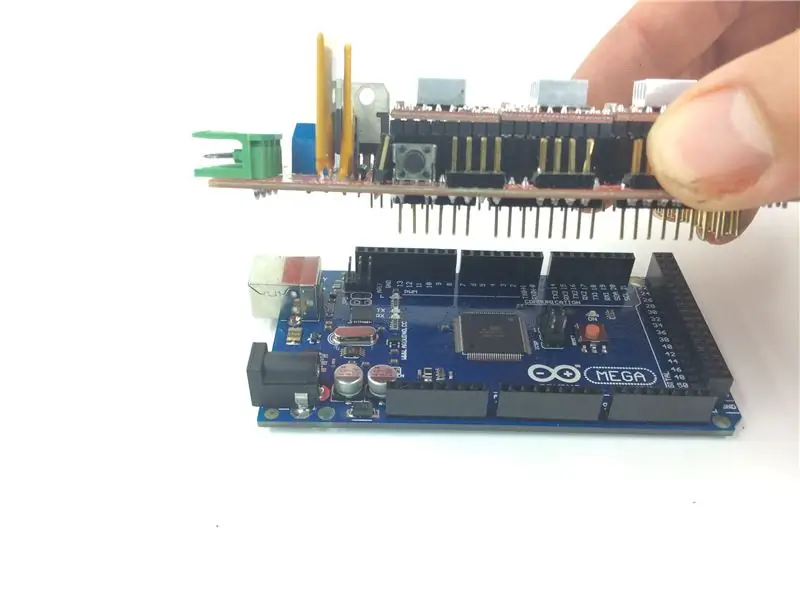

Ensamblemos los cerebros del impresor. Utilizo exactamente los mismos componentes electrónicos destinados a una impresora 3D. Primero, debemos colocar los controladores paso a paso en el tablero de rampas (tablero rojo grande en las imágenes). Hay lugar para 5 controladores, solo usaremos los 3 primeros, como se indica en la placa inserte los controladores para X, Y y Z (solo uno). Los controladores (pequeño rojo en las imágenes) deben insertarse de la manera correcta, así que mire las imágenes antes de insertar los pines en los encabezados. Ahora el tablero de rampas se puede agregar al arduino (tablero azul en las imágenes).

La fuente de alimentación es mucho más grande de lo que se necesita (es lo que tenía). Un 12 V con 6 amperios debería ser más que suficiente.

Paso 11: Obtener el software

Sigue el link:

github.com/carloscamposalcocer/OpenBraille

Paso 12: Créditos

OpenBraille en sí es una producción de LaCasaLab, un laboratorio casero hecho por mí y mi compañera de cuarto Christelle.

Me gustaría agradecer a Sensorica y Eco2Fest, ambas organizaciones me ayudaron a encontrar un programador.

¡Y un agradecimiento especial a David Pache que programó la interfaz de usuario!

Finalista del Epilog Challenge 9

Gran Premio en el Concurso Arduino 2017

Recomendado:

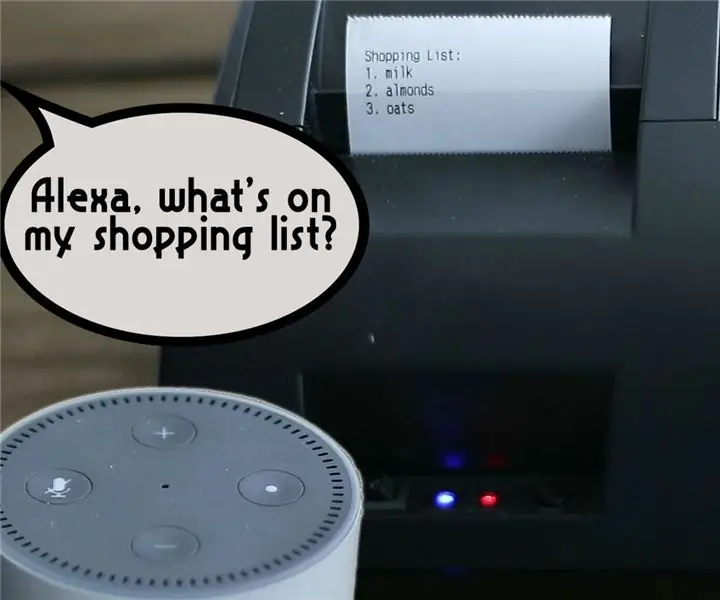

Impresora Alexa - Impresora de recibos reciclada: 7 pasos (con imágenes)

Impresora Alexa | Impresora de recibos reciclada: soy un fanático de reciclar tecnología antigua y hacerla útil nuevamente. Hace un tiempo, había adquirido una impresora térmica de recibos vieja y barata, y quería una forma útil de reutilizarla. Luego, durante las vacaciones, me obsequiaron un Amazon Echo Dot, y una de las hazañas

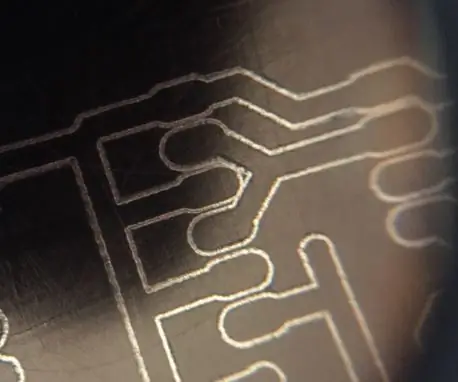

Fabricación de PCB de dos caras con una impresora 3D: 7 pasos (con imágenes)

Fabricación de PCB de dos caras con una impresora 3D: intentaré explicar la fabricación de un PCB de dos caras del tipo enrutador de aislamiento con la ayuda de una impresora 3D modificada. Esta página me inspiró a usar mi impresora 3D para la fabricación de PCB. En realidad, el método descrito en esa página funciona bastante bien. Si sigues t

Producción de PCB de bricolaje con una impresora UV (y obtenga ayuda del centro comercial local): 5 pasos

Producción de PCB de bricolaje con una impresora UV (y obtenga ayuda del centro comercial local): desea hacer un PCB pero no quiere esperar semanas para obtenerlo desde China. El bricolaje parece ser la única opción, pero sabes por experiencia que la mayoría de las opciones apestan. La transferencia de tóner nunca sale bien, ¿verdad? Hacer fotolitografía en casa es tan complejo … w

Impresora Braille barata (La Picoreuse): 19 pasos (con imágenes)

Impresora Braille barata (La Picoreuse): Presentación " La Picoreuse " es una impresora en braille A4 barata (75 €) y fácil de construir. Este proyecto tiene como objetivo servir como un primer paso o una base de reflexión para otros fabricantes con el fin de proporcionar una alternativa a las costosas impresoras del mercado

Escritor en Braille simple (voz a Braille): 8 pasos (con imágenes)

Escritor de Braille simple (voz a Braille): Hola a todos, Todo esto comenzó con hacer un trazador XY simple después de completarlo con éxito, pensé en desarrollar un conversor simple de voz a texto braille. Comencé a buscarlo en línea e inesperadamente los precios eran demasiado altos. , eso me impulsó