Tabla de contenido:

- Paso 1: Concepto detrás del calentamiento por inducción

- Paso 2: placa de circuito impreso y componentes

- Paso 3: Pedido de PCB

- Paso 4: Partes complementarias

- Paso 5: MOSFET

- Paso 6: condensadores

- Paso 7: Inductores

- Paso 8: ventilador de enfriamiento

- Paso 9: Conectores para bobina de salida

- Paso 10: bobina de inducción

- Paso 11: Fuente de alimentación

- Paso 12: Resultados finales

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

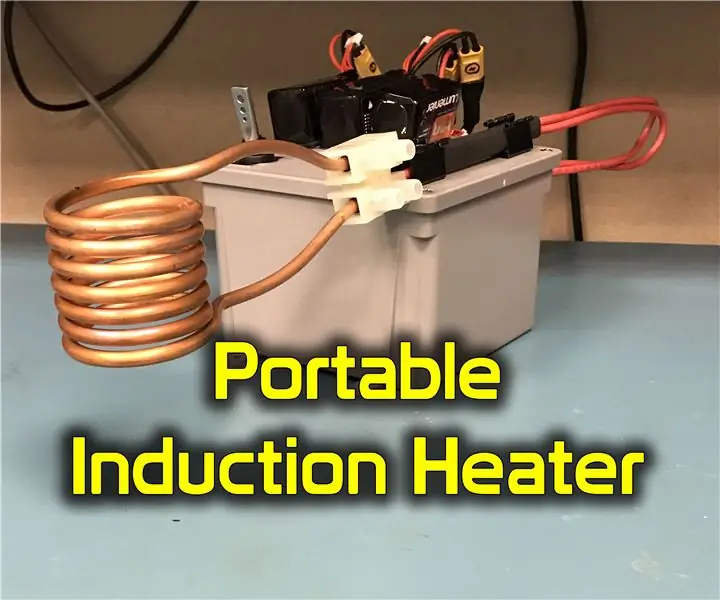

Los calentadores de inducción son definitivamente una de las formas más eficientes de calentar objetos metálicos, especialmente metales ferrosos. La mejor parte de este calentador de inducción es que no necesita tener un contacto físico con el objeto a calentar.

Hay muchos kits de calentadores de inducción disponibles en línea, pero si desea aprender los conceptos básicos del calentamiento por inducción y desea construir uno que se vea y funcione exactamente como uno de gama alta, continúe con este instructivo, ya que le mostraré cómo una inducción. calentador funciona y dónde puede obtener su material para construir uno para usted que parezca profesional.

Empecemos…

Paso 1: Concepto detrás del calentamiento por inducción

Existen múltiples métodos para calentar metales, uno de los cuales es el calentamiento por inducción. Como el nombre del método se refiere, el calor se genera dentro del material mediante el uso de inducción eléctrica.

La inducción eléctrica tiene lugar dentro del material a medida que el campo magnético a su alrededor cambia continuamente, lo que da como resultado la inducción de corrientes parásitas dentro del material que se coloca dentro de la bobina. Por lo tanto, causa un calentamiento instantáneo y el efecto es más prominente en los metales ferrosos debido a su mayor respuesta a las fuerzas magnéticas.

Puede obtener una descripción más detallada en wikipedia:

en.wikipedia.org/wiki/Induction_heating

Paso 2: placa de circuito impreso y componentes

Ya que voy a usar una batería / fuente de alimentación que nos da una salida de 12v DC que no es suficiente para producir inducción ya que el campo magnético producido en la bobina de inducción debido a la corriente continua es un campo magnético constante. Entonces, la tarea aquí es convertir este voltaje de CC en corriente alterna que, por lo tanto, producirá inducción.

Así que diseñé un circuito oscilador que produce una salida de CA con una onda cuadrada de casi 20 KHz de frecuencia. El circuito utiliza cuatro mosfets de canal N IRF540 para cambiar con frecuencia la corriente en dirección alterna. Para manejar con seguridad una mayor cantidad de corrientes, he usado un par de mosfets en cada canal.

Dado que vamos a lidiar con una mayor cantidad de corrientes, una placa perfilada definitivamente no es una opción confiable y, por supuesto, no es una buena opción. Así que decidí optar por una opción mucho más confiable que es una placa de circuito impreso. Puede parecer una opción cara, pero con ese pensamiento en mente me encontré con JLCPCB.com

Estos chicos ofrecen PCB de alta calidad a precios excepcionales. He pedido 10 PCB para el calentador de inducción y, como primer pedido, estos muchachos ofrecen todo eso en solo 2 $, incluido el costo de envío en la puerta.

La calidad es premium como puedes ver en las imágenes. Así que asegúrese de visitar su sitio web.

Paso 3: Pedido de PCB

El proceso para pedir PCB es bastante simple. Primero tienes que visitar jlcpcb.com. Para obtener una cotización instantánea, todo lo que necesita hacer es cargar su archivo Gerber para los PCB y una vez que hayan terminado de cargar, puede pasar por la opción que se proporciona a continuación.

También agregué el archivo Gerber para el PCB en este paso, así que asegúrese de revisarlo.

Paso 4: Partes complementarias

Comencé a ensamblar PCB con pequeñas partes complementarias que incluyen resistencias y un par de diodos.

R1, R2 son resistencias de 10k. R3 y R4 son resistencias de 220 ohmios.

D1 y D2 son diodos UF4007 (UF significa Ultra Fast), no los reemplace con diodos 1N4007 ya que explotarán. D3 y D4 son diodos Zener 1N821.

Asegúrese de colocar el componente correcto en el lugar correcto y también coloque los diodos en la dirección correcta como se muestra en la PCB.

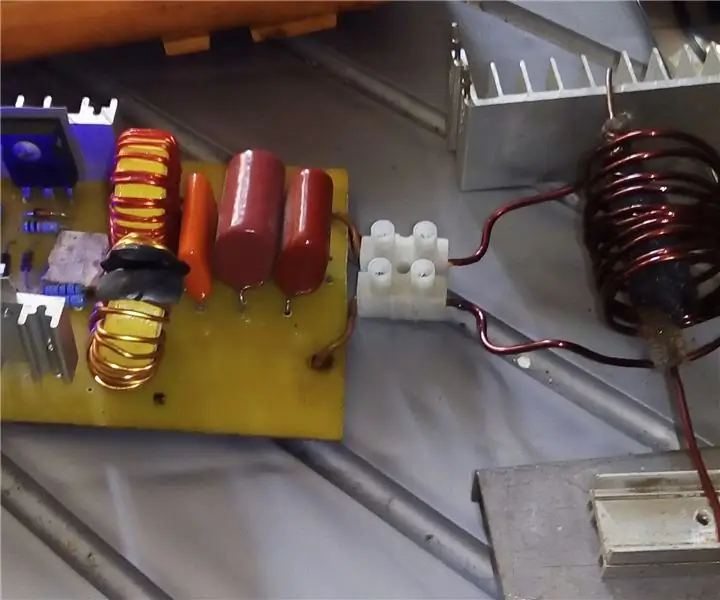

Paso 5: MOSFET

Para manejar una gran cantidad de drenajes de corriente, decidí ir con MOSFET de canal N. He usado un par de IRF540N MOSFET en cada lado. Cada uno de ellos está ratificado a 100 Vds y hasta 33 amperios de drenaje de corriente continua. Dado que vamos a alimentar este calentador de inducción con 15 VCC, 100 Vds pueden parecer una muerte excesiva, pero en realidad no es así, ya que los picos generados durante la conmutación de alta velocidad pueden saltar fácilmente hasta esos límites. Así que es mejor ir con índices de Vds aún más altos.

Para disipar el exceso de calor, he colocado disipadores de calor de aluminio en cada uno de ellos.

Paso 6: condensadores

Los condensadores juegan un papel importante para mantener una frecuencia de salida deseable, que en caso de calentamiento por inducción se sugiere en casi 20 KHz. Esta frecuencia de salida es el resultado de la combinación de inducción y capacitancia. Por lo tanto, puede usar una calculadora de frecuencia LC para calcular su combinación deseada.

Es bueno tener más capacitancia, pero siempre tenga en cuenta que tenemos que obtener la frecuencia de salida en algún lugar cercano a los 20 KHz.

Así que decidí ir con condensadores no polares WIMA MKS 400VAC 0.33uf. En realidad, no pude encontrar una relación de voltaje más alta para estos condensadores, por lo que luego se hincharon y tuve que reemplazarlos con algunos otros condensadores no polares que están clasificados a 800 VCA.

Hay dos de ellos conectados en paralelo.

Paso 7: Inductores

Dado que es difícil encontrar inductores de alta corriente, decidí construirlo yo mismo. Tengo un núcleo de ferrita viejo de una vieja chatarra de computadora con las siguientes dimensiones:

Diámetro exterior: 30 mm

Diámetro interior: 18 mm

Ancho: 13 mm

No es necesario obtener un núcleo de ferrita de tamaño exacto, pero el objetivo aquí es obtener un par de inductores que puedan proporcionar una inductancia de casi 100 Micro Henry. Para eso he usado alambre de cobre aislado de 1.2mm para enrollar las bobinas de tal manera que cada una de ellas tenga 30 vueltas. Esta configuración está sujeta a producir la inductancia requerida. Asegúrese de hacer los devanados lo más apretados posible, ya que no se recomienda tener más espacio entre el núcleo y el cable.

Después de enrollar los inductores, quité los recubrimientos aislados de ambos extremos del cable para que estén listos para soldarse a la PCB.

Paso 8: ventilador de enfriamiento

Para disipar el calor de los MOSFET, he montado un ventilador de PC de 12v justo encima de los disipadores de calor de aluminio con un poco de pegamento caliente. Luego, el ventilador se conecta a los terminales de entrada para que cada vez que encienda el calentador de inducción, los ventiladores se enciendan automáticamente para enfriar los MOSFET.

Dado que voy a alimentar este calentador de inducción con un suministro de 15 VCC, he agregado una resistencia de 10 OHM 2 vatios para reducir el voltaje al límite seguro.

Paso 9: Conectores para bobina de salida

Para conectar la bobina de salida al circuito de calentamiento por inducción, hice un par de trampillas en el PCB usando una amoladora angular. Más tarde, he descompuesto un conector XT60 para usar sus pines para los terminales de salida. Cada uno de estos pines encaja a presión dentro de la bobina de cobre de salida.

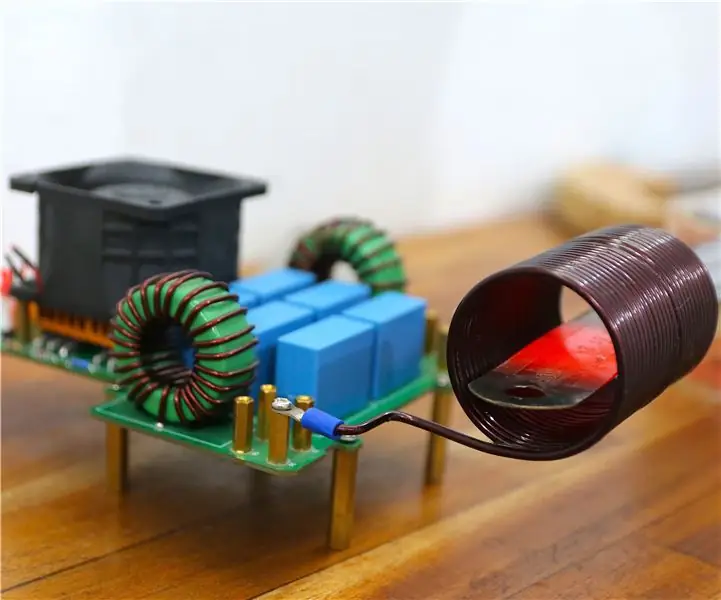

Paso 10: bobina de inducción

La bobina de inducción se fabrica con un tubo de cobre de 5 mm de diámetro que se usa comúnmente en aires acondicionados y refrigeradores. Para enrollar la bobina de salida perfectamente, he utilizado un rollo de cartón que mide casi una pulgada de diámetro. Le di 8 vueltas a la bobina, lo que creó un ancho de bobina para encajar exactamente en los conectores de bala de salida.

Asegúrese de enrollar la bobina con paciencia, ya que podría terminar doblando la tubería y causando una abolladura en ella. Además, una vez que haya terminado de enrollar la bobina, asegúrese de que no haya contacto entre las paredes de dos vueltas consecutivas.

Para esta bobina necesitas 3 pies de tubería de cobre.

Paso 11: Fuente de alimentación

Para alimentar este calentador de inducción, voy a utilizar una fuente de alimentación de servidor que tiene una potencia de 15 voltios y puede entregar hasta 130 amperios de corriente. Pero puede usar cualquier fuente de 12v, como una batería de automóvil o una fuente de alimentación para PC.

Asegúrese de conectar la entrada con la polaridad correcta.

Paso 12: Resultados finales

Cuando encendí este calentador de inducción a 15v, comienza a consumir casi 0.5 amperios de corriente sin colocar nada dentro de la bobina. Para la prueba de funcionamiento, inserté un tornillo de madera y de repente comienza a oler como si se estuviera calentando. El consumo de corriente también comienza a aumentar y con el tornillo completamente insertado en la bobina, parece consumir casi 3 amperios de corriente. En solo un minuto se pone al rojo vivo.

Más tarde, inserté un destornillador dentro de la bobina y el calentador de inducción lo calentó al rojo vivo con casi 5 amperios de consumo de corriente a 15 V, lo que suma 75 vatios de calentamiento por inducción.

En general, el calentamiento por inducción parece ser una buena forma de calentar eficientemente una varilla de metal ferroso y es menos peligroso en comparación con otros métodos.

Hay muchas cosas útiles que se pueden hacer con este método de calentamiento.

Si te gusta este proyecto, no olvides visitar y suscribirte a mi canal de youtube para ver más proyectos futuros.

www.youtube.com/channel/UCC4584D31N9RuQ-aE…

Saludos.

Rey de bricolaje

Recomendado:

Calentador de inducción de 2000 vatios: 9 pasos (con imágenes)

Calentador de inducción de 2000 vatios: los calentadores de inducción son una gran herramienta para calentar objetos metálicos que pueden ser útiles en un espacio de trabajo para aficionados al bricolaje cuando necesita calentar las cosas sin estropear todo el espacio. Así que hoy vamos a crear una inductio extremadamente poderosa

Calentador de inducción de bricolaje simple con controlador ZVS: 3 pasos

Calentador de inducción de bricolaje simple con controlador ZVS: Hola. En este instructivo, le mostraré cómo hacer un calentador de inducción de bricolaje simple basado en el popular controlador ZVS (conmutación de voltaje cero)

Circuito de calentador de inducción de bricolaje con bobina en espiral plana (bobina de panqueque): 3 pasos

Circuito de calentador de inducción de bricolaje con bobina en espiral plana (bobina de panqueque): El calentamiento por inducción es el proceso de calentar un objeto conductor de electricidad (generalmente un metal) por inducción electromagnética, a través del calor generado en el objeto por corrientes parásitas. En este video, les mostraré cómo hacer un poderoso en

Calentador de manos eléctrico de bricolaje: 13 pasos (con imágenes)

Calentador de manos eléctrico de bricolaje: calentador de manos con batería de iones de litio, por favor, abra y vea todas las imágenes, ya que también hay información útil como texto en ellas

Calentador de inducción portátil de 1000 W: 11 pasos (con imágenes)

Calentador de inducción portátil de 1000 W: Hola chicos, este es mi calentador de inducción portátil que se puede alimentar con baterías o conectado a una fuente de alimentación. Puede usar esto para calentar metales muy por encima de 1500 grados Fahrenheit. He hecho diferentes archivos adjuntos para cocinar, soltar s