Tabla de contenido:

- Paso 1: verifique las especificaciones

- Paso 2: Reúna los componentes

- Paso 3: posprocesamiento de impresiones 3D

- Paso 4: Cables y cableado

- Paso 5: Configuración de hardware

- Paso 6: Pruebe el circuito y los componentes

- Paso 7: Montaje

- Paso 8: Inserte el tubo

- Paso 9: familiarícese con la interfaz de usuario (control manual)

- Paso 10: Calibración y prueba de dosificación

- Paso 11: Interfaz en serie - Control remoto a través de USB

- Paso 12: Comparta sus experiencias y mejore la bomba

- Paso 13: ¿Tienes curiosidad por el IGEM?

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

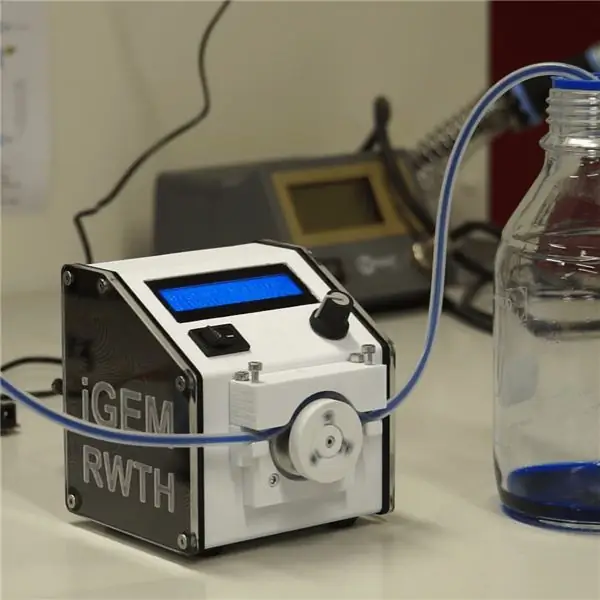

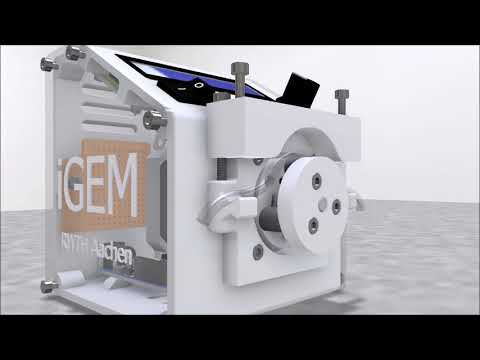

Somos un equipo de estudiantes de diferentes disciplinas de la Universidad RWTH Aachen y hemos creado este proyecto en el contexto de la competencia iGEM 2017.

Después de todo el trabajo que se realizó en nuestra bomba, ¡nos gustaría compartir nuestros resultados con usted!

Construimos esta bomba peristáltica como una solución de manejo de líquidos de aplicación general para cualquier proyecto que requiera transporte de líquidos. Nuestra bomba es capaz de realizar una dosificación y un bombeo precisos, proporcionando una amplia gama de volúmenes de dosificación y caudales para maximizar las posibles aplicaciones. A través de 125 experimentos de dosificación, pudimos demostrar y cuantificar la precisión de nuestra bomba. Para una tubería con un diámetro interno de 0, 8 mm y cualquier caudal o volumen de dosificación dentro de las especificaciones, podríamos mostrar una precisión mejor que el 2% de desviación del valor establecido. Dados los resultados de las mediciones, la precisión se puede mejorar aún más si la velocidad de la calibración se ajusta al caudal requerido.

La bomba se puede controlar sin conocimientos de programación a través de la pantalla LCD incorporada y un botón giratorio. Además, la bomba se puede controlar de forma remota a través de USB mediante comandos en serie. Esta sencilla forma de comunicación es compatible con software y lenguajes de programación comunes (MATLAB, LabVIEW, Java, Python, C #, etc.).

La bomba es simple y económica de fabricar, con todas las piezas por un total de menos de $ 100 en comparación con $ 1300 para la solución comercial comparable más barata que pudimos encontrar. Además de una impresora 3D, solo se necesitan herramientas comunes. Nuestro proyecto es de código abierto en términos de hardware y software. Proporcionamos los archivos CAD para las piezas impresas en 3D, una lista completa de todos los componentes comerciales necesarios y sus fuentes, y el código fuente utilizado en nuestra bomba.

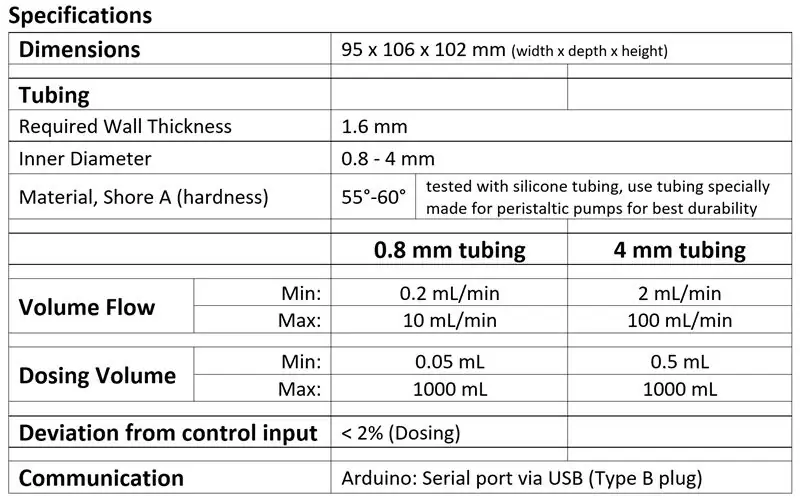

Paso 1: verifique las especificaciones

Verifique las especificaciones y la discusión de precisión adjunta a continuación.

¿La bomba cumple con sus requisitos?

Paso 2: Reúna los componentes

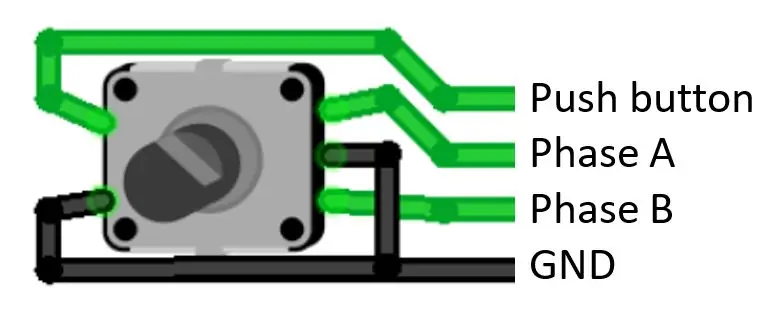

1x Arduino Uno R3 / placa compatible 1x Motor paso a paso (WxHxD): 42x42x41 mm, Eje (ØxL): 5x22 mm 1x Fuente de alimentación 12 V / 3 A, conector: 5,5 / 2,1 mm 1x Controlador de motor paso a paso A49881x Módulo LCD 16x2, (WxHxD): 80x36x13 mm3x Cojinete de agujas HK 0408 (IØ x OØ x L) 4 mm x 8 mm x 8 mm 1x Codificador 5 V, 0.01 A, 20 posiciones de interruptor, 360 ° 1x Tubo de bomba, 1,6 mm de espesor de pared, 0,2 m 4 x Pie autoadhesivo (L x An x Al) 12,6 x 12,6 x 5,7 mm 3 x Pasador recto (Ø x L) 4 mm x 14 mm 1 x Perilla de control (Ø x H) 16,8 mm x 14,5 mm 1 x Potenciómetro / Trimmer 10k 1 x Resistencia 220 Ohm 1 x Condensador 47μF, 25V

Cableado: 1x PCB (L x W) 80 mm x 52 mm, distancia entre contactos 2,54 mm (CS) 2x tira de pines, recta, CS 2,54, corriente nominal 3A, 36 pines 1x regleta de enchufes, recta, CS 2,54, corriente nominal 3A, 40 Pines 1x Cables, diferentes colores (p. ej., Ø 2,5 mm, sección transversal 0, 5 mm²) Termoretráctil (adecuado para cables, p. ej., Ø 3 mm)

Tornillos: 4x M3, L = 25 mm (longitud sin cabeza), ISO 4762 (cabeza hexagonal) 7x M3, L = 16 mm, ISO 4762 (cabeza hexagonal) 16x M3, L = 8 mm, ISO 4762 (cabeza hexagonal) 4x Tornillo de rosca pequeño (para LCD, Ø 2-2,5 mm, L = 3-6 mm) 1x M3, L = 10 mm tornillo prisionero, DIN 9161x M3, tuerca, ISO 4032

Piezas impresas en 3D: (Thingiverse) 1x Case_main2 x Case_side (impresión 3D no necesaria => fresado / corte / aserrado) 1x Pump_case_bottom1x Pump_case_top_120 ° 1x Bearing_mount_bottom1x Bearing_mount_top

Paso 3: posprocesamiento de impresiones 3D

Las piezas impresas en 3D deben limpiarse después de la impresión para eliminar cualquier residuo del proceso de impresión. Las herramientas que recomendamos para el posprocesamiento son una lima pequeña y un cortador de hilo para roscas M3. Después del proceso de impresión, la mayoría de los orificios deben ensancharse utilizando un taladro adecuado. Para los orificios que contienen tornillos M3, se debe cortar una rosca con el cortador de roscas mencionado anteriormente.

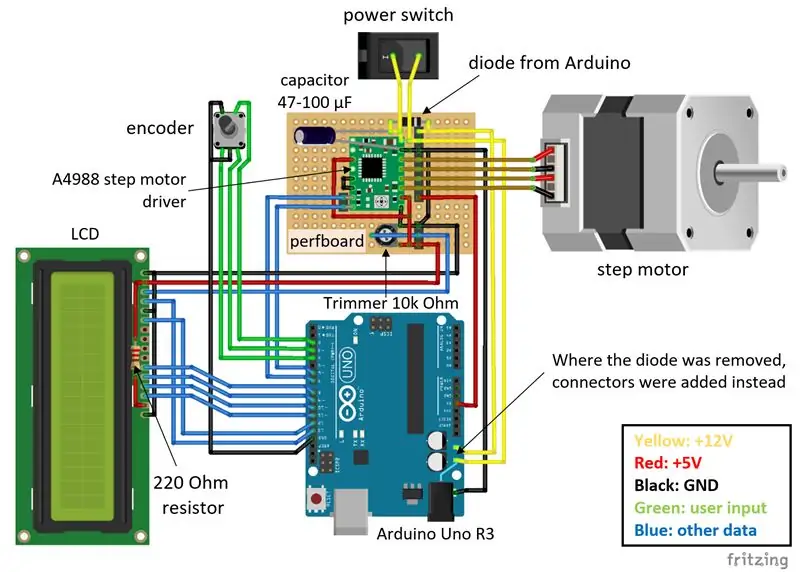

Paso 4: Cables y cableado

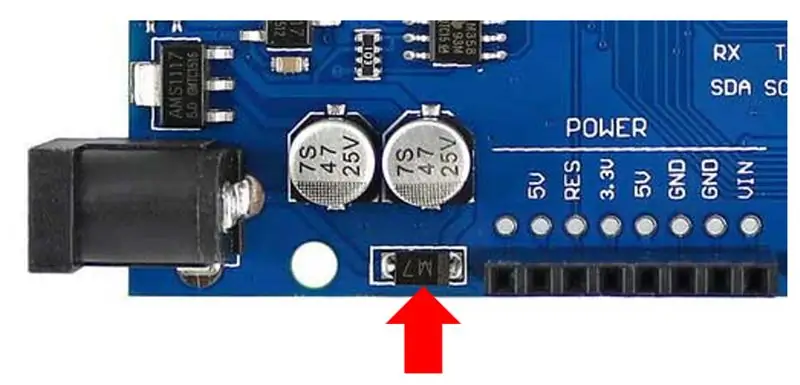

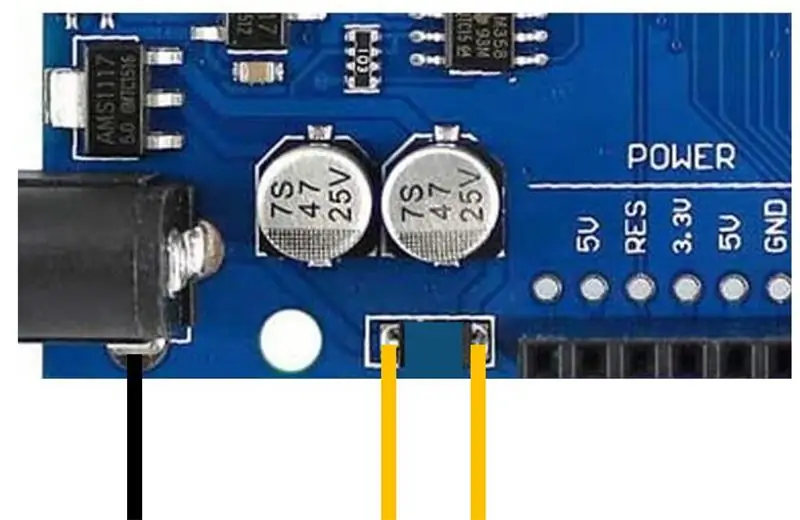

El núcleo del circuito consta del Arduino y una placa de perforación. En el tablero está el controlador del motor paso a paso, el recortador para la pantalla LCD, el condensador de 47 µF y las conexiones para la fuente de alimentación de los distintos componentes. Para apagar el Arduino con el interruptor de encendido, la fuente de alimentación del Arduino se interrumpió y condujo al Perfboard. Para este propósito, el diodo que se encuentra en el Arduino directamente detrás del conector de alimentación fue desoldado y llevado a la placa de perforación.

Paso 5: Configuración de hardware

Hay tres ajustes que deben realizarse directamente en el circuito.

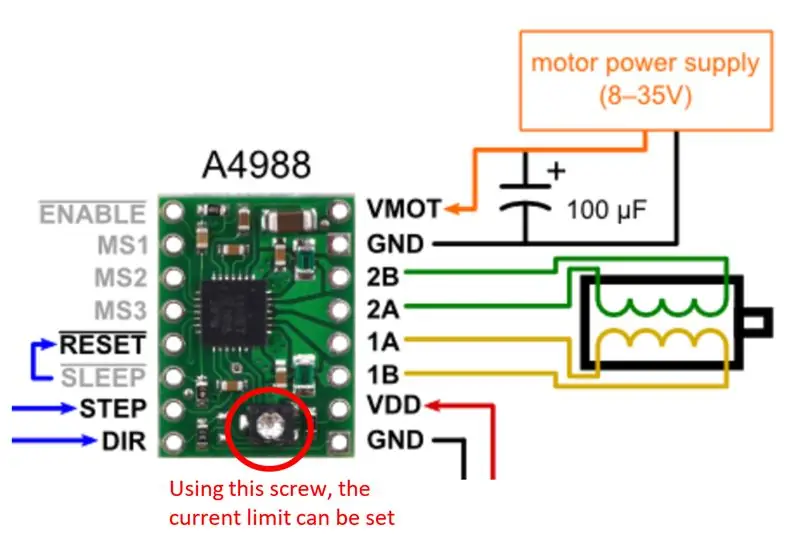

Primero se debe establecer el límite de corriente para el controlador del motor paso a paso, ajustando el pequeño tornillo en el A4988. Por ejemplo, si el voltaje V_ref entre el tornillo y GND en el estado encendido es 1V, el límite de corriente es el doble del valor: I_max = 2A (este es el valor que usamos). Cuanto mayor es la corriente, mayor es el par del motor, lo que permite velocidades y caudales más altos. Sin embargo, también aumenta el consumo de energía y el desarrollo de calor.

Además, el modo del motor paso a paso se puede configurar a través de los tres pines que se encuentran en la parte superior izquierda del controlador del motor paso a paso (MS1, MS2, MS3). Cuando MS2 está a + 5V, como se muestra en el diagrama de cableado, el motor funciona en el modo de cuarto de paso, que usamos. Esto significa que se realiza exactamente un paso (1.8 °) para cuatro pulsos que el controlador del motor paso a paso recibe en el pin STEP.

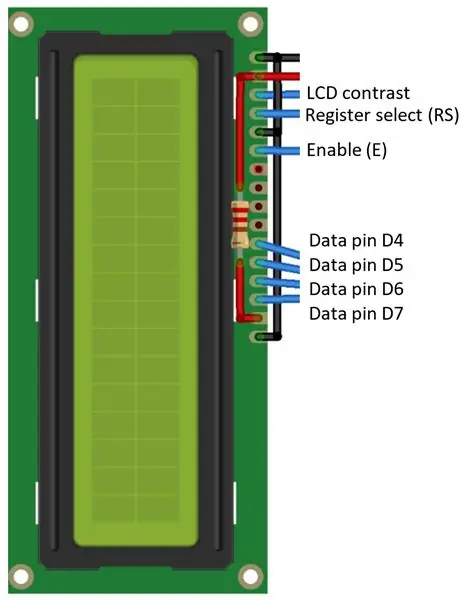

Como último valor para configurar, el recortador en el tablero de perfiles se puede usar para ajustar el contraste de la pantalla LCD.

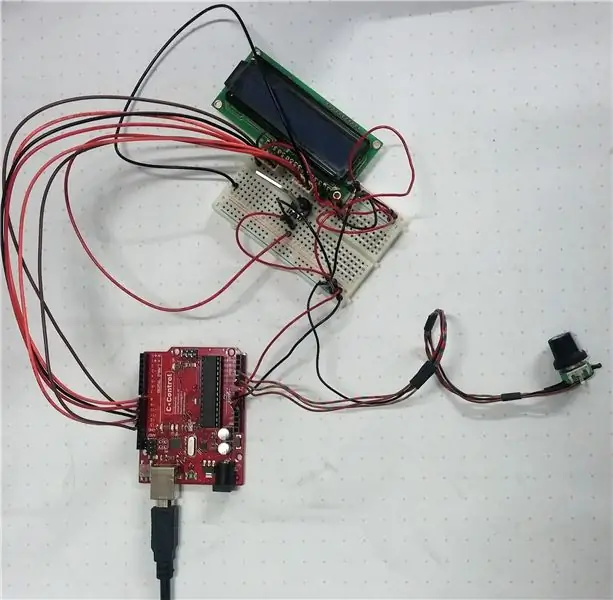

Paso 6: Pruebe el circuito y los componentes

Antes del montaje, se recomienda probar los componentes y el circuito en una placa de pruebas. De esta forma, es más fácil encontrar y corregir posibles errores.

Ya puedes subir nuestro software al Arduino, para probar todas las funciones de antemano. Publicamos el código fuente en GitHub:

github.com/iGEM-Aachen/Open-Source-Peristaltic-Pump

Paso 7: Montaje

El video muestra el ensamblaje de los componentes en la secuencia prevista sin el cableado. Todos los conectores deben conectarse primero a los componentes. El cableado se realiza mejor en el punto donde se insertan todos los componentes, pero las paredes laterales aún no se han fijado. Los tornillos de difícil acceso se pueden alcanzar fácilmente con una llave hexagonal.

1. Inserte el interruptor de encendido y el codificador en el orificio designado y fíjelos a la carcasa. Coloque la perilla de control en el codificador, tenga cuidado, una vez que colocó la perilla, podría destruir el codificador si intenta quitarlo nuevamente.

2. Fije la pantalla LCD con pequeños tornillos de rosca, asegúrese de soldar la resistencia y el cableado a la pantalla antes del montaje.

3. Fije la placa Arduino Uno a la carcasa con tornillos M3 de 8 mm.

4. Inserte el motor paso a paso y fíjelo a la carcasa junto con la pieza impresa en 3D (Pump_case_bottom) con cuatro tornillos M3 de 10 mm.

5. Acople la placa perfilada a la carcasa; asegúrese de soldar todos los componentes a la placa perfilada como se muestra en el diagrama de cableado.

6. Conecte las partes electrónicas dentro de la caja.

7. Cierre la caja agregando los paneles laterales con tornillos M3 de 10x 8 mm.

8. Monte el soporte del rodamiento como se muestra en el video y fíjelo al eje del motor con un tornillo prisionero de 3 mm.

9. Por último, coloque el contrasoporte para sujetar el tubo (Pump_case_top_120 °) con dos tornillos M3 de 25 mm e inserte el tubo. Inserte dos tornillos M3 de 25 mm para mantener la tubería en su lugar durante el proceso de bombeo

Paso 8: Inserte el tubo

Paso 9: familiarícese con la interfaz de usuario (control manual)

La interfaz de usuario proporciona un control completo de la bomba peristáltica. Consiste en una pantalla LCD, una perilla de control y un interruptor de encendido. La perilla de control se puede girar o presionar.

Girando la perilla permite seleccionar entre diferentes elementos del menú, el elemento del menú en la línea superior está seleccionado actualmente. Al presionar la perilla, se activará el elemento de menú seleccionado, indicado por un rectángulo parpadeante. El rectángulo parpadeante implica que el elemento del menú está activado.

Una vez que se activa el elemento del menú, se inicia dependiendo del elemento seleccionado, ya sea una acción o permite el cambio del valor correspondiente girando la perilla. Para todos los elementos del menú conectados a un valor numérico, la perilla se puede mantener presionada para restablecer el valor a cero o presionar dos veces para aumentar el valor en una décima parte de su valor máximo. Para establecer el valor seleccionado y desactivar un elemento del menú, es necesario presionar la perilla por segunda vez.

El interruptor de encendido apagará inmediatamente la bomba y todos sus componentes (Arduino, motor paso a paso, controlador del motor paso a paso, LCD), excepto cuando la bomba está conectada a través de USB. El Arduino y la pantalla LCD pueden ser alimentados por USB, por lo que el interruptor de encendido no los afectará.

El menú de bombas tiene 10 elementos, que se enumeran y describen a continuación:

0 | Arranque Arranque el bombeo, el modo de funcionamiento depende del modo seleccionado en "6) Modo"

1 | Volumen Establece el volumen de dosificación, solo se considera si se selecciona "Dosis" en "6) Modo"

2 | Unidad V.: Configure la unidad de volumen, las opciones son: “mL”: mL “uL”: µL “rot”: rotaciones (de la bomba)

3 | Velocidad Establece el caudal, solo se considera si se selecciona "Dosis" o "Bomba" en "6) Modo"

4 | Unidad S.: Configure la unidad de volumen, las opciones son: “mL / min”: mL / min “uL / min”: µL / min “rpm”: rotaciones / min

5 | Dirección: Elija la dirección de bombeo: "CW" para la rotación en el sentido de las agujas del reloj, "CCW" para la izquierda

6 | Modo: Ajuste el modo de operación: "Dosis": dosifique el volumen seleccionado (1 | Volumen) al caudal seleccionado (3 | Velocidad) cuando se encienda "Bomba": bombee continuamente al caudal seleccionado (3 | Velocidad) cuando iniciado "Cal.": Calibración, la bomba realizará 30 rotaciones en 30 segundos cuando se inicie

7 | Cal. Ajuste el volumen de calibración en mL. Para la calibración, la bomba se hace funcionar una vez en modo de calibración y se mide el volumen de calibración resultante que se bombeó.

8 | Guardar configuración: guarde todas las configuraciones en la EEPROM de Arduinos, los valores se conservan durante el apagado y la recarga, cuando se enciende nuevamente

9 | USB Ctrl Activa el control USB: la bomba reacciona a los comandos en serie enviados a través de USB

Paso 10: Calibración y prueba de dosificación

Realizar una calibración adecuada antes de usar la bomba es crucial para una dosificación y un bombeo precisos. La calibración le dirá a la bomba cuánto líquido se mueve por rotación, por lo que la bomba puede calcular cuántas rotaciones y qué velocidad se necesitan para cumplir con los valores establecidos. Para iniciar la calibración, seleccione el modo "Cal." y comience a bombear o envíe el comando de calibración a través de USB. El ciclo de calibración estándar realizará 30 rotaciones en 30 segundos. El volumen de líquido bombeado durante este ciclo (volumen de calibración) debe medirse con precisión. Asegúrese de que la medición no se vea afectada por las gotas que se pegan al tubo, el peso del propio tubo o cualquier otra interferencia. Recomendamos utilizar una escala de microgramos para la calibración, ya que puede calcular fácilmente el volumen, si se conoce la densidad y el peso de la cantidad de líquido bombeada. Una vez que haya medido el volumen de calibración, puede ajustar la bomba configurando el valor del elemento de menú "7 | Cal." o adjuntarlo a sus comandos seriales.

Tenga en cuenta que cualquier cambio después de la calibración en el montaje de la tubería o la diferencia de presión afectará la precisión de la bomba. Intente realizar la calibración siempre en las mismas condiciones en las que se utilizará la bomba más adelante. Si retira el tubo y lo vuelve a instalar en la bomba, el valor de calibración cambiará hasta en un 10%, debido a pequeñas diferencias en el posicionamiento y la fuerza aplicada a los tornillos. Tirar del tubo también cambiará la posición y, por lo tanto, el valor de calibración. Si la calibración se realiza sin diferencia de presión y luego se usa la bomba para bombear líquidos a otra presión, afectará la precisión. Recuerde que incluso una diferencia de nivel de un metro puede crear una diferencia de presión de 0,1 bar, lo que tendrá una ligera influencia en el valor de calibración, incluso si la bomba puede alcanzar una presión de al menos 1,5 bar utilizando el tubo de 0,8 mm.

Paso 11: Interfaz en serie - Control remoto a través de USB

La interfaz en serie se basa en la interfaz de comunicación en serie de Arduino a través de USB (baudios 9600, 8 bits de datos, sin paridad, un bit de parada). Se puede utilizar cualquier software o lenguaje de programación capaz de escribir datos en un puerto serie para comunicarse con la bomba (MATLAB, LabVIEW, Java, python, C #, etc.). Todas las funciones de la bomba son accesibles enviando el comando correspondiente a la bomba, al final de cada comando se requiere un nuevo carácter de línea '\ n' (ASCII 10).

Dosis: d (volumen en µL), (velocidad en µL / min), (volumen de calibración en µL) '\ n'

ej.: d1000, 2000, 1462 '\ n' (dosificación de 1 ml a 2 ml / min, volumen de calibración = 1,462 ml)

Bomba: p (velocidad en µL / min), (volumen de calibración en µL) '\ n'

ej.: p2000, 1462 '\ n' (bomba a 2 ml / min, volumen de calibración = 1,462 ml)

Calibrar: c '\ n'

Detener: x '\ n'

El entorno Arduino (Arduino IDE) tiene un monitor en serie incorporado, que puede leer y escribir datos en serie, por lo tanto, los comandos en serie se pueden probar sin ningún código escrito.

Paso 12: Comparta sus experiencias y mejore la bomba

Si ha construido nuestra bomba, comparta sus experiencias y mejoras en software y hardware en:

Thingiverse (piezas impresas en 3D)

GitHub (software)

Instructables (instrucciones, cableado, general)

Paso 13: ¿Tienes curiosidad por el IGEM?

La Fundación iGEM (International Genetically Engineered Machine) es una organización independiente sin fines de lucro dedicada a la educación y la competencia, el avance de la biología sintética y el desarrollo de una comunidad abierta y colaboración.

iGEM ejecuta tres programas principales: el Concurso iGEM, un concurso internacional para estudiantes interesados en el campo de la biología sintética; el Programa de Laboratorios: un programa para que los laboratorios académicos utilicen los mismos recursos que los equipos de competencia; y el Registro de partes biológicas estándar, una colección cada vez mayor de partes genéticas que se utilizan para la construcción de dispositivos y sistemas biológicos.

igem.org/Main_Page

Recomendado:

Reactor de arco de Endgame impreso en 3D (película precisa y usable): 7 pasos (con imágenes)

3d Printed Endgame Arc Reactor (película precisa y usable): tutorial completo de Youtube: no pude encontrar ningún archivo 3D particularmente preciso de película para el reactor de arco Mark 50 / carcasa para nanopartículas, así que mi amigo y yo cocinamos algunos dulces. Se necesitaron muchos ajustes para que la cosa se viera precisa e impresionante

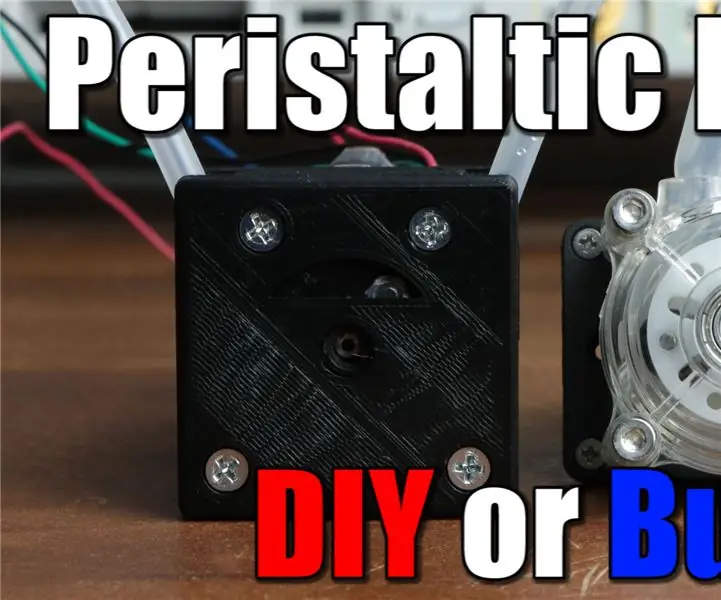

Bomba peristáltica de bricolaje: 5 pasos (con imágenes)

Bomba peristáltica de bricolaje: en este proyecto echaremos un vistazo a las bombas peristálticas y descubriremos si tiene sentido hacer nuestra propia versión de bricolaje o si deberíamos seguir con la opción de compra comercial. A lo largo del camino crearemos un circuito controlador de motor paso a paso

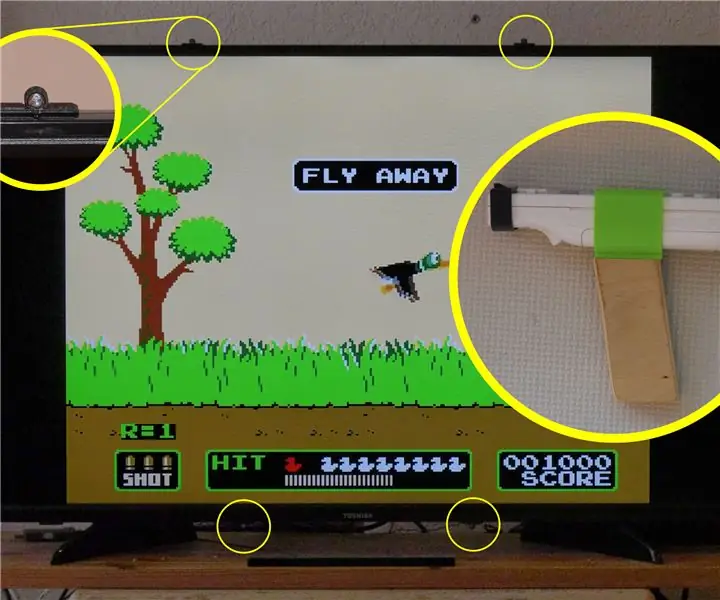

Pistola de luz Wiimote precisa para Raspberry PI: 9 pasos (con imágenes)

Precisión Wiimote Light Gun para Raspberry PI: Normalmente, el mando de Wii utilizado como pistola de luz no es lo suficientemente preciso para juegos retro como NES Duck Hunt, porque el mando de Wii no selecciona el punto del televisor al que apunta. ¡No puede! El Wii Remote tiene una cámara de infrarrojos en la parte frontal

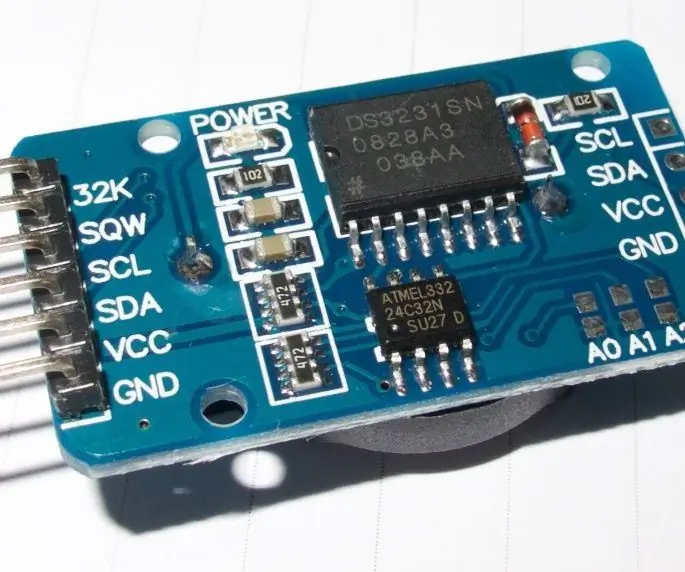

Configuración del DS3231 RTC (reloj en tiempo real) de forma precisa, rápida y automatizada mediante Java (+ -1 s): 3 pasos

Configuración del DS3231 RTC (reloj en tiempo real) de manera precisa, rápida y automatizada usando Java (+ -1s): este Instructable le mostrará cómo configurar la hora en un reloj en tiempo real DS3231 usando un Arduino y una pequeña aplicación Java que usa la conexión serial del Arduino. La lógica básica de este programa: 1. El Arduino envía una solicitud en serie

Frecuencia precisa de 1 Hz desde la red de CA: 9 pasos

Frecuencia precisa de 1 Hz de la red de CA: La frecuencia de la línea es, según el país, 50 Hz o 60 Hz. Esta frecuencia tiene pequeñas fluctuaciones a corto plazo, pero la central eléctrica la compensa diariamente, lo que da como resultado una fuente de frecuencia bastante precisa para muchas aplicaciones de temporización