Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

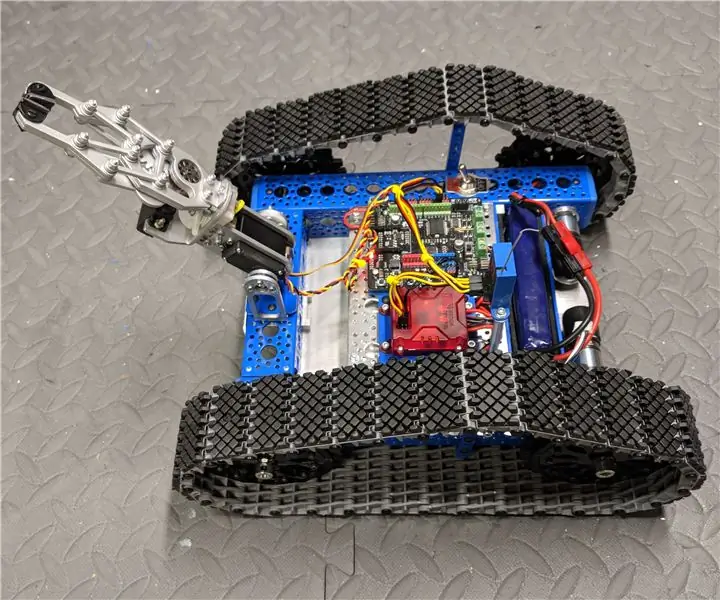

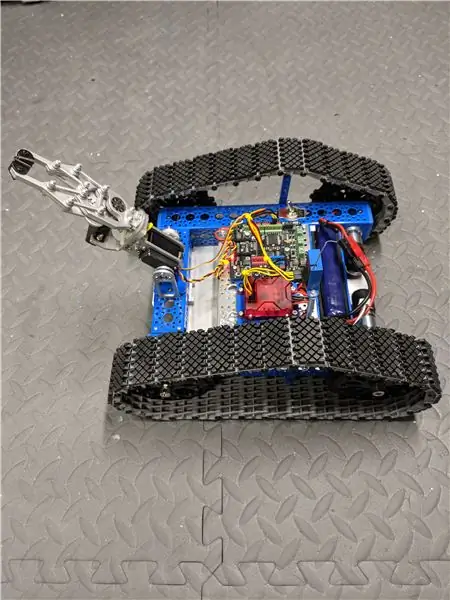

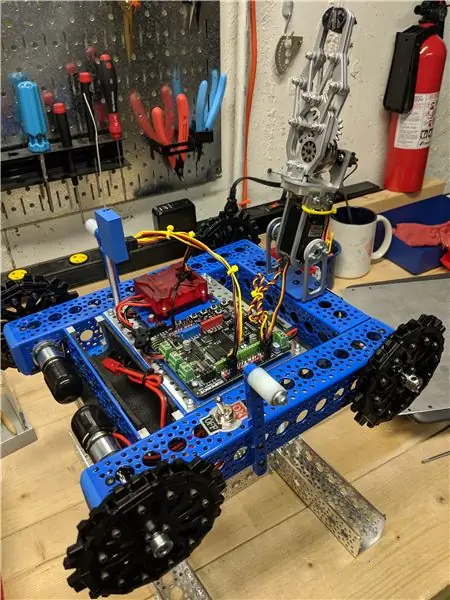

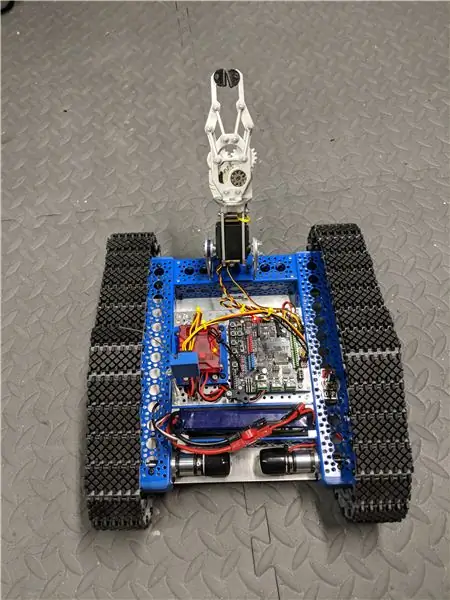

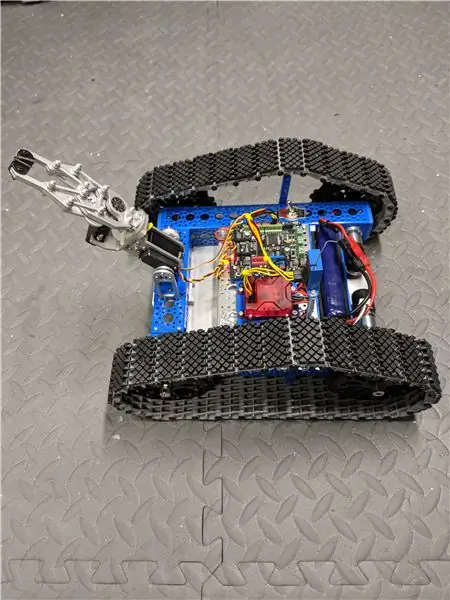

Quería reemplazar mi viejo robot controlado por radio que llevé a Maker Faires anteriores (https://makershare.com/projects/robot-driver-license). Me he alejado de las piezas Vex por piezas de Servo City Actobotics: son más ligeras y versátiles. Este fue un diseño nuevo desde cero. También me dio la oportunidad de ejercitar nuevas habilidades: recubrimiento en polvo y corte de chapa.

Nota: actualizado el 5 de agosto de 2018 con diferentes motores

Paso 1: Materiales

Componentes estructurales

- Canal Actobotics de 10,5 "(2)

- Canal Actobotics de 6 "(2)

- Plato Actobotic Patrón 4.5 "x 6"

-

Actobotics - Separadores redondos de aluminio con rosca 6-32, 1/4 de diámetro exterior

- 0.25 "(8) (para placas de montaje)

- 0.5 "(1) (para soporte de batería)

- 0.625 "(1) (para tuerca de 3 orificios Wago)

- 0.875 "(2) (para bujes de nailon)

- 1.0 "(1) (para tuerca de 5 orificios Wago)

- 1,32 "(4) para endurecer el canal en los puntos del eje

- 2.5 "(1) (para soporte de receptor RC)

- Montaje lateral doble Actobotics 90 ° D (13)

- Actobotics 90 ° Montaje lateral doble A (4) (para placa de patrón superior)

- Soporte de viga Actobotics A (para soporte de batería)

- Actobotics 3.85 "(11 orificios) Vigas de aluminio (2)

- Placa inferior (8 15/16 "cuadrados) de aluminio delgado

- Placa de montaje de Roboclaw

- Placa de montaje de voltaje paso a paso

- Tornillos de cabeza hueca 6/32 (varias longitudes)

- Tornillos de cabeza de botón 6/32 (varias longitudes)

- Placa de un solo tornillo Actobotics (4)

- Arandelas y tuercas de seguridad surtidas

- Parachoques impresos en 3D (https://www.thingiverse.com/thing:2787548)

Componentes de movimiento

- Lynxmotion Modular Track System (MTS) Pista de 2 "de ancho (necesita 29 enlaces x 2; necesita pedir 3 pistas de 21 enlaces para tener suficiente)

- Piñón Lynxmotion MTS 12T (buje de 6 mm) (4)

- Motor de engranajes económicos Servo City 98 RPM (2) (Nota: originalmente se usaban motores de engranajes planetarios premium de 195 RPM pero realmente no tenían suficiente torque para girar en su lugar, luego probé los motores de engranajes planetarios premium de 52 RPM. El torque era mejor, pero considerablemente más lento. Me decidí por estos para obtener más velocidad y un par aún mejor)

- Tarjeta de entrada C (2) del motor de engranajes de Actobotics

- Soporte de motor de aluminio Actobotics F (2)

- Acopladores de eje de tornillo de fijación Actobotics de 0,250”a 4 mm (2)

- Actobotics 0.250 "(1/4") x 3.00 "Eje D de acero inoxidable (2)

- Actobotics 0.250 "(1/4") x 2.00 "Eje D de acero inoxidable (2)

- Rodamiento de bolas con brida Actobotics 1/4 "ID x 1/2" OD (6)

- Actobotics Collares de aluminio para tornillos de presión 0.25 "(6)

- Espaciadores de tubos y ejes de Actobotics 0.25 "(10)

- Bujes de nailon Lynxmotion (longitud cortada a medida - poco menos de 7/8 ") (2)

Garra

-

ver

Nota: Actualicé esto hace varios años a servos tolerantes a 7V. El servo principal es Hitec HW-5685MH. No estoy seguro de qué es el micro-servo, no puedo leer la etiqueta. Estoy bastante seguro de que es un Hitec

Electrónica

- Controlador de motor RoboClaw 2x7 (de Servo City)

- Microcontrolador DFRobot Romeo v2.2

- Placa de montaje Romeo impresa en 3D (https://www.thingiverse.com/thing:1377159)

- Convertidor de voltaje reductor reductor (Amazon

- Tuercas de palanca Wago (de Amazon)

- Cable rojo-negro (de) (de PowerWerx.com)

- Postes de energía Anderson (de PowerWerx.com)

- Interruptor de palanca de enclavamiento de servicio pesado DPST (de Servo City)

- Batería LiPo Turnigy Nano-tech 3.3 3300 mAh 3S (11.1v) (de Hobby King)

- Soporte RC impreso en 3D (https://www.thingiverse.com/thing:2779003)

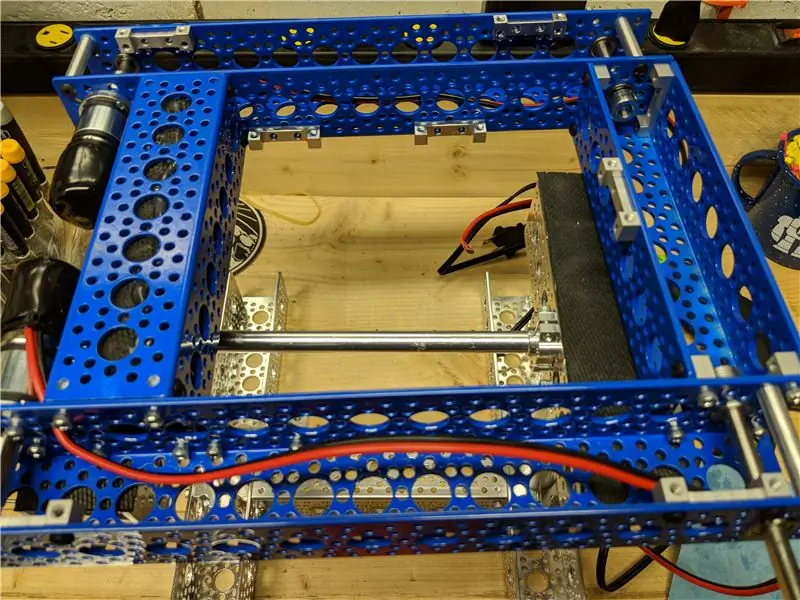

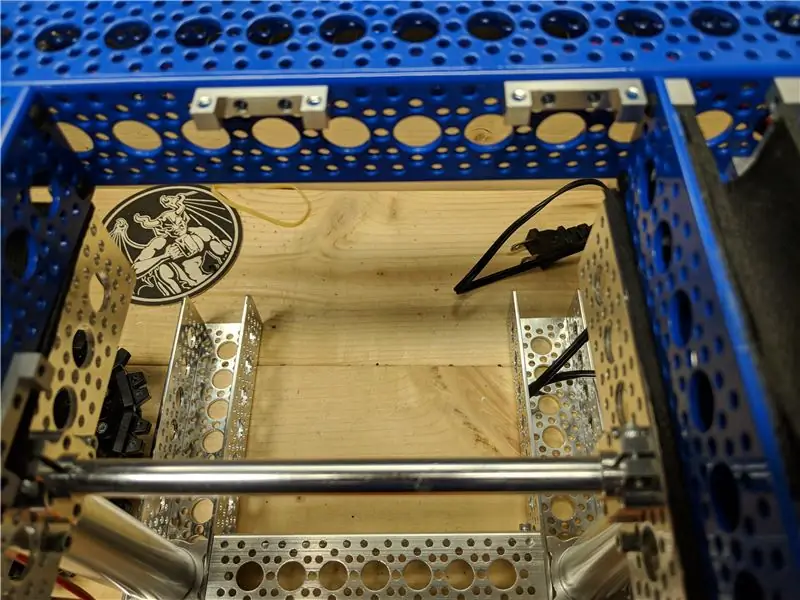

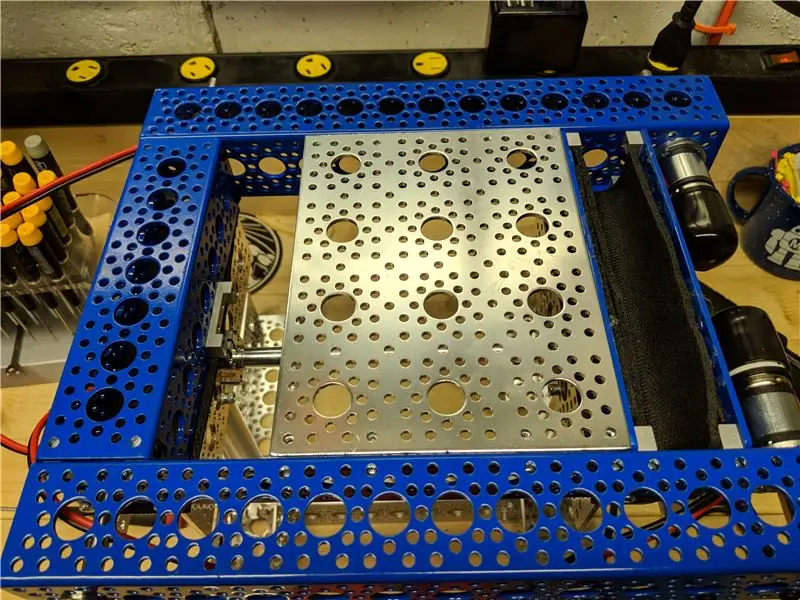

Paso 2: Marco básico

La primera imagen es en realidad la parte inferior. Haz un marco cuadrado con el canal Actobotics. Tenga en cuenta que el canal trasero no está en la parte trasera, para dejar espacio para los motores. También tenga en cuenta que tiene la parte abierta mirando hacia lo que estará arriba en el robot; la batería irá aquí. Se agregan soportes para la placa inferior y la placa de patrón superior.

El canal Actobotics y otras piezas se recubrieron con pintura en polvo en TechShop St. Louis (antes de plegarse).

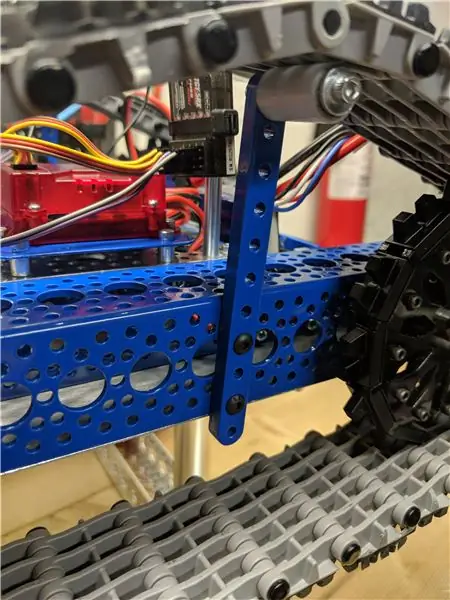

Paso 3: motores y piñones

Los cubos de las ruedas dentadas eran de 6 mm. Tuve que perforarlos para que encajaran en los ejes de 0,25 . Usé rodamientos de bolas con brida para sostener los ejes. El recubrimiento en polvo en el marco en realidad hizo que el ajuste fuera demasiado apretado, por lo que tuve que limarlo. Usé espaciadores para mantener el fije los collares de los tornillos (1 de cada uno) y los cubos de las orugas (2 de cada uno) para que no interfieran con los cojinetes de bolas.

Los parachoques de las tapas de los extremos se imprimieron en 3D. Sujeto en su lugar por un solo tornillo de máquina; placa de un solo tornillo pegada en su lugar en la tapa de extremo impresa.

Paso 4: Garra de montaje

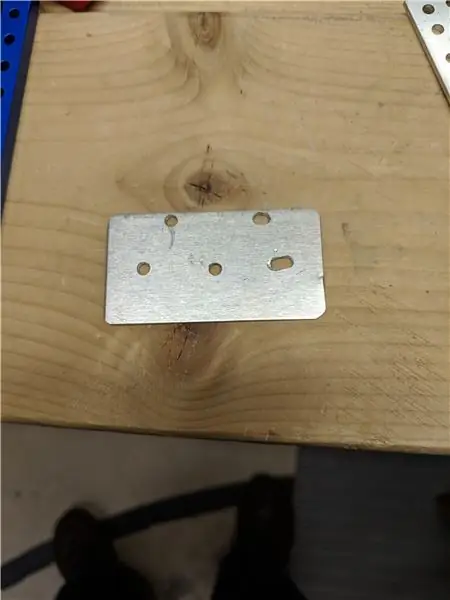

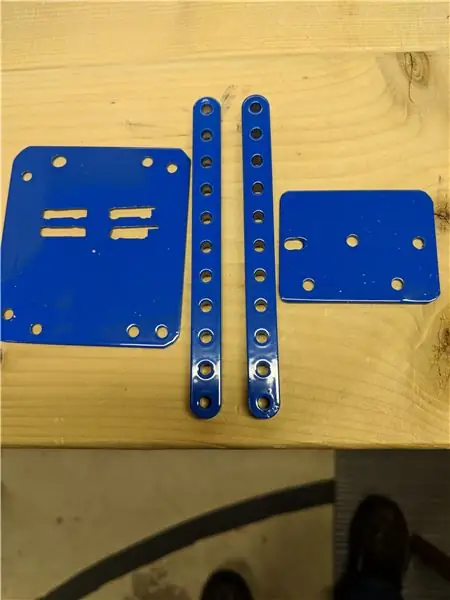

La pequeña pieza se cortó de aluminio de 0.125 "para llenar el espacio en la base de la garra (donde podría ir un servo; consulte https://www.instructables.com/id/Robotics-Claw-Mounting-Bracket/). También corté de placas superior e inferior de aluminio más delgadas (0.063 "). La placa superior estaba recubierta de polvo para combinar con el marco. La placa inferior se cortó para encajar dentro del canal. Marqué donde debían estar los agujeros con un marcador fino y luego taladré con un taladro. Como puede ver, la alineación no fue perfecta, tuvo que extender un par de agujeros con una lima. Con 5 tornillos, la garra queda firmemente montada.

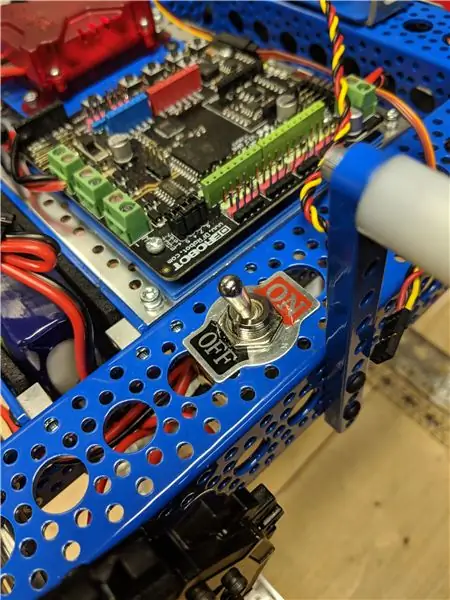

Paso 5: Montaje de la electrónica

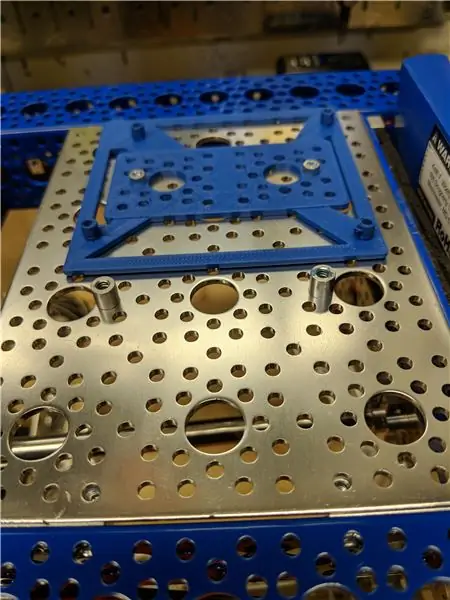

Los componentes electrónicos se montaron en una placa de 4.5 "x 6", que a su vez se montó en soportes en el marco.

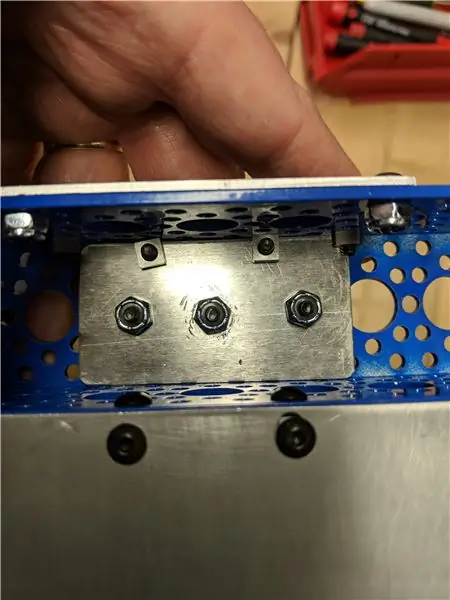

La placa Romeo se montó en un soporte impreso en 3D.

El controlador del motor se montó en una placa cortada a medida (aluminio 0,0375 recubierto de polvo). Se cortaron ranuras para que coincidieran aproximadamente con el lugar donde se ubicaba el soporte que venía con el controlador del motor. Son un poco descuidados (cortados con rueda de corte en Dremel), pero nadie los verá donde están montados. El controlador del motor se elevó un poco en separadores de 0.25 para permitir un poco de flujo de aire por debajo.

Empecé a usar tuercas de palanca Wago para la distribución de energía. Usé separadores con una arandela en la parte superior para evitar que el par de tuercas de palanca se deslizara hacia abajo cuando el robot estaba boca arriba. Solo una brida para sujetar un par de tuercas al soporte. La forma de las tuercas proporciona una bonita ranura en V cuando un par se pega con cinta adhesiva de doble cara.

Realmente no me gusta la pantalla del convertidor reductor buck (desperdicia electricidad), pero quería estar seguro de tener uno que pudiera manejar suficiente corriente para la placa Romeo y los servos. El convertidor pasa los 11,1 V de la batería a 7 V para la placa y para los servos (una cosa que me gusta del Romeo es que tiene una entrada de alimentación separada disponible para los servos). Está en una placa de aluminio de 0.019 cortada para adaptarse al espacio disponible.

El cableado se enruta a través del canal y hacia arriba a través de los orificios en la placa de montaje para Romeo y controlador de motor. Conecté un simple interruptor de palanca para el control de encendido / apagado.

El compartimento de la batería es solo el canal del marco montado con el lado abierto hacia arriba. Puse un trozo de espuma de neopreno como amortiguador. Simplemente está pegado en caliente. La batería se mantiene en su lugar con un pequeño soporte de viga en la parte superior de un separador.

El receptor RC se imprimió en 3D y luego se montó en la parte superior del soporte. Hice mis propios soportes de cableado, pero podrías usar cables normales con extremos hembra.

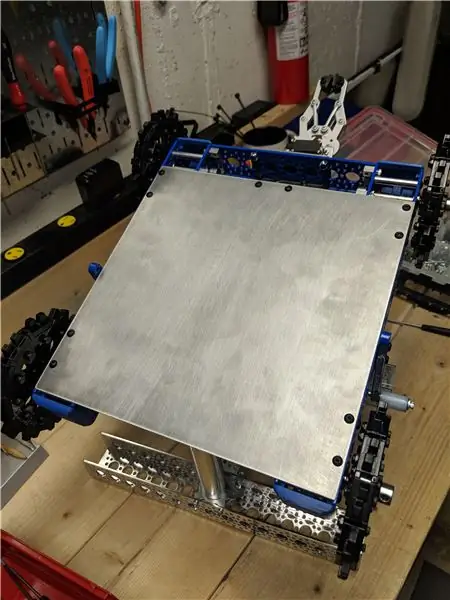

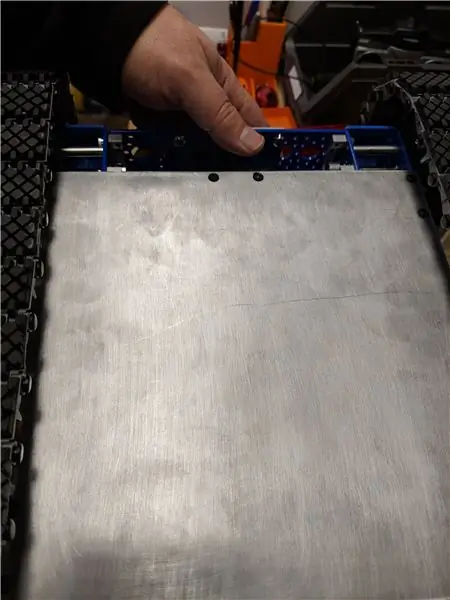

Paso 6: placa inferior

La placa inferior se cortó en aluminio de 0,0375 ". Está diseñada para proteger el" interior "del robot. Se instala en soportes unidos a la parte inferior del marco (ver fotos en la sección del marco). No hay nada montado en la placa inferior. La placa debe colocarse antes de la se ponen pistas.

Paso 7: seguimiento

Agregué casquillos de nailon sobre los separadores para absorber la tensión en las pistas; el espacio era empírico. La pista Lynxmotion se ensambló excepto el último eslabón, luego se colocó en piñones en el medio de la pista.

Paso 8: Comentarios finales

En general, el robot funciona bien. El motor más nuevo es un compromiso razonable entre velocidad y par. Un proyecto divertido en general.

Recomendado:

Oficina con pilas. Sistema solar con paneles solares y turbina eólica con conmutación automática Este / Oeste: 11 pasos (con imágenes)

Oficina con pilas. Sistema solar con paneles solares y turbina eólica con conmutación automática de este a oeste: El proyecto: Una oficina de 200 pies cuadrados debe funcionar con baterías. La oficina también debe contener todos los controladores, baterías y componentes necesarios para este sistema. La energía solar y eólica cargará las baterías. Hay un pequeño problema de solo

Cómo: Instalación de Raspberry PI 4 Headless (VNC) con Rpi-imager e imágenes: 7 pasos (con imágenes)

Cómo: Instalar Raspberry PI 4 Headless (VNC) con Rpi-imager e imágenes: planeo usar este Rapsberry PI en un montón de proyectos divertidos en mi blog. No dudes en comprobarlo. Quería volver a usar mi Raspberry PI, pero no tenía un teclado ni un mouse en mi nueva ubicación. Ha pasado un tiempo desde que configuré una Raspberry

Inteligencia artificial y reconocimiento de imágenes con HuskyLens: 6 pasos (con imágenes)

Inteligencia artificial y reconocimiento de imágenes con HuskyLens: ¡Hola, chicos! Akarsh aquí de CETech. En este proyecto, vamos a echar un vistazo a HuskyLens de DFRobot. Es un módulo de cámara impulsado por inteligencia artificial que es capaz de realizar varias operaciones de inteligencia artificial como el reconocimiento facial

Reconocimiento de imágenes con placas K210 y Arduino IDE / Micropython: 6 pasos (con imágenes)

Reconocimiento de imágenes con placas K210 y Arduino IDE / Micropython: ya escribí un artículo sobre cómo ejecutar demostraciones de OpenMV en Sipeed Maix Bit y también hice un video de demostración de detección de objetos con esta placa. Una de las muchas preguntas que la gente ha hecho es: ¿cómo puedo reconocer un objeto que la red neuronal no está tr

Cómo desmontar una computadora con sencillos pasos e imágenes: 13 pasos (con imágenes)

Cómo desmontar una computadora con sencillos pasos e imágenes: esta es una instrucción sobre cómo desmontar una PC. La mayoría de los componentes básicos son modulares y se quitan fácilmente. Sin embargo, es importante que se organice al respecto. Esto ayudará a evitar que pierda piezas y también a que el reensamblaje sea más fácil