Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

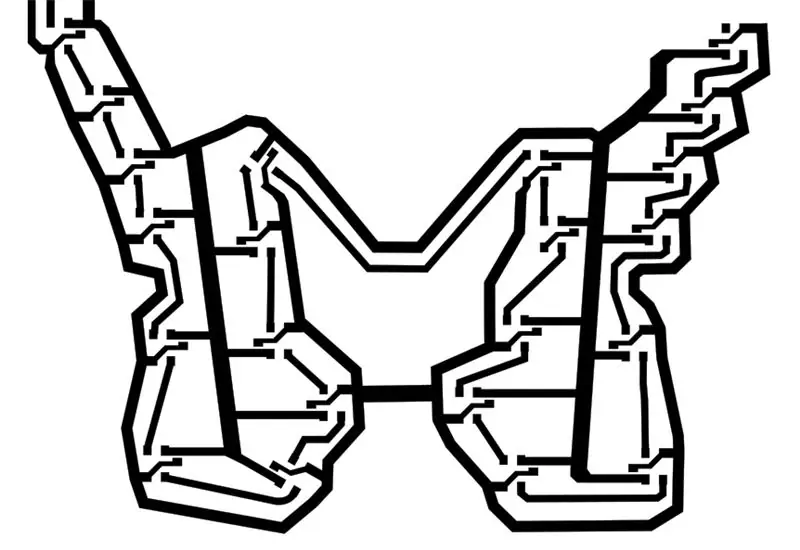

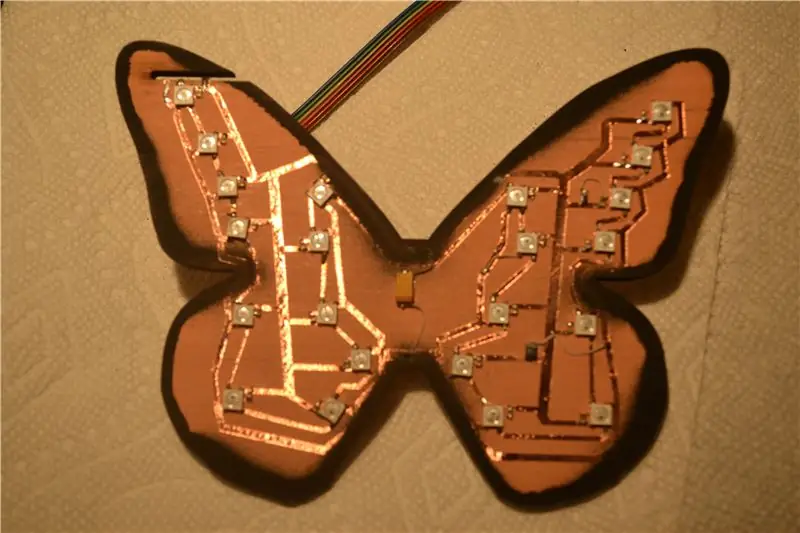

Esta es una mariposa multicolor genial que hice: ¡requiere un mínimo de piezas y programación!

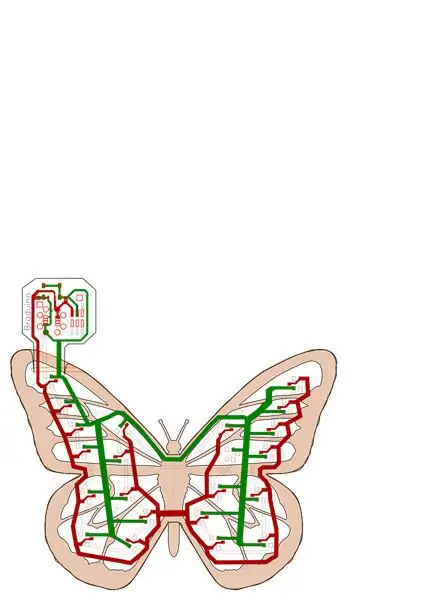

Aparte de la mariposa en sí, muestra algunas técnicas muy interesantes en las que puede hacer sus propios PCB en un cortador doméstico de silueta con cinta de cobre disponible comercialmente con regularidad, que se puede colocar en cualquier tipo de superficie.

Obviamente, algo como esto podría crearse fácilmente a través de una placa de circuito impreso de fabricación comercial, pero si desea ahorrar el gasto de hacer uno, desea crear patrones de LED sobre un material no estándar (como un espejo o una ventana, en lugar de que una PCB de fibra de vidrio), o incluso algo con una superficie curva, este método se puede utilizar para adherir de manera económica las trazas de PCB de cobre en casi cualquier tipo de superficie.

Esto se hace fácilmente para cosas como los LED que tienen grandes tonos de plomo, pero se vuelve más difícil a medida que usa partes más finas y con tonos más pequeños. Por lo tanto, esta técnica se puede usar de forma selectiva, es decir, use una placa lista para usar (Arduino) como computadora y los grabados de cobre hechos en casa para los lugares donde desea una personalización extrema al colocar los LED.

Usé lo siguiente para crear este proyecto:

- Un cortador personal de vinilo / papel Silhouette Cameo - para crear PCB

- Arduino UNO: utilizado como programador en circuito

- Cortador láser para piezas (madera - acrílico - cualquier cosa) (puede usar algo más si no tiene láser)

Las partes reales son:

- Un procesador ATTiny75 de $ 1

- 22 NeoPixels - (LED tricolor controlados en serie)

- Encabezado 2x3

- Hoja de cobre

Todo el software se realizó en Arduino IDE, utilizando las bibliotecas Adafruit NeoPixel y las bibliotecas ATTiny de Board Manager.

Hay dos formas fundamentales de abordar esto:

Manera fácil: tengo mi propia placa (como un Arduino) que voy a usar para controlar los LED. Solo voy a crear una PCB para los LED, y conectarla a mi arduino.

Manera más difícil (y más barata): Voy a hacer todo al 100% yo mismo. No necesito un Arduino, y en su lugar voy a usar un ATTiny85 de $ 1. Esto es más difícil porque hacer todo el arte de tono fino en una cortadora de vinilo tipo Silouette o CriCut es más difícil.

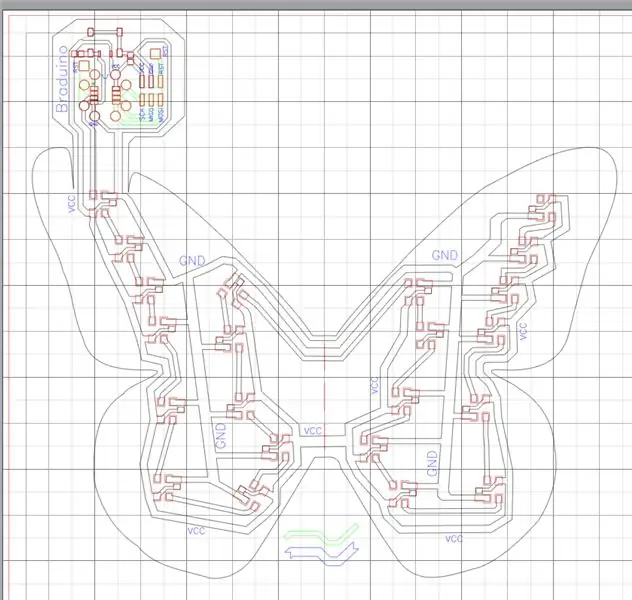

Paso 1: diseño

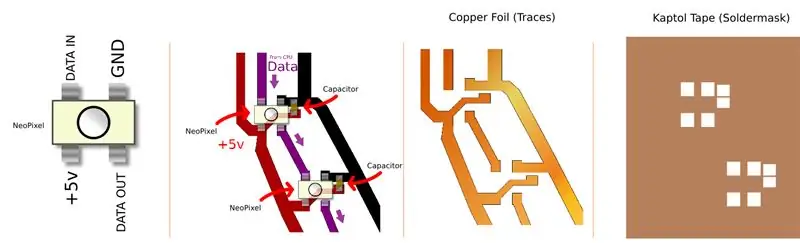

Los LED son cada uno NeoPixels. Estos son dispositivos LED RGB impresionantes, controlables individualmente, multinivel (ilumina), muy brillantes que solo tienen 4 pines: VccGndData InData Out. Así que la idea es que pueda conectarlos en cadena mientras controla el rojo-verde-azul individual niveles de color de cada uno, todo desde un solo pin en su CPU. Aún mejor, la biblioteca Adafruit NeoPixel para Arduino le brinda una forma lista para usar de estos en segundos.

Si está renunciando a diseñar su placa de CPU con este diseño (utilizando un Arduino estándar), todo lo que necesita es una huella básica de Neopixel (se recomienda que incluya una tapa de derivación también con cada uno). El archivo footprint.svg adjunto es básicamente lo que necesita para comenzar. Esto le dará los contornos de la lámina de cobre para los NeoPixles y los condensadores. Puede abrir esto directamente en Inkscape, conectar todos los pines + 5v y todos los pines de tierra juntos, luego encadenar todos los pines de entrada y salida de datos juntos.

Asegúrese de convertir esto en rutas de corte adecuadas que pueda usar en su cortadora vynal como se muestra arriba, y listo. Ni siquiera necesita un programa de diseño de PCB "real" para hacerlo.

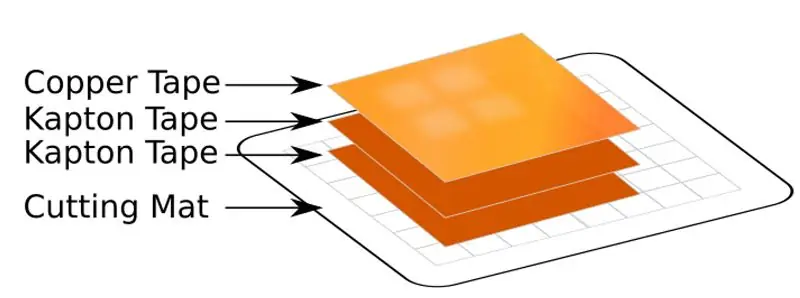

No es realmente necesario para un NeoPixel, donde los pines son bastante grandes y fáciles de soldar, pero se puede cortar una capa de máscara de soldadura fácil de un trozo de cinta Kapton. Esto se verá como un gran trozo de cinta con algunos pequeños rectángulos recortados para almohadillas de soldadura, que se colocarán sobre toda el área de cobre.

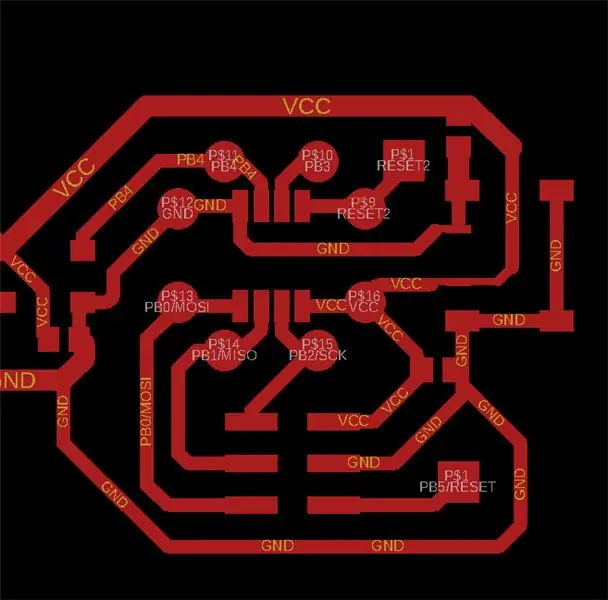

Paso 2: Diseño de CPU

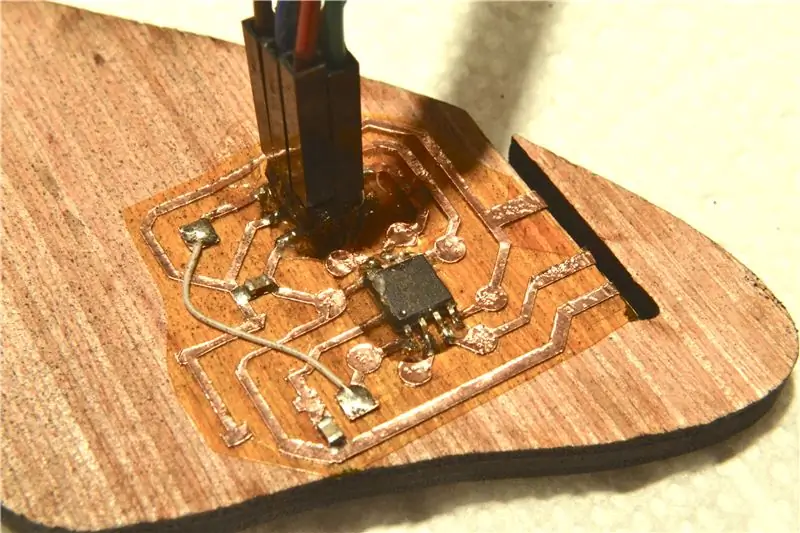

Si eres más ambicioso, puedes crear los grabados para la propia CPU directamente en tu lámina de cobre.

Esto es más difícil debido a los pines más pequeños en el dispositivo ATTiny85 y la necesidad de obtener grabados de lámina de cobre muy pequeños, pero es fácil de hacer.

Probablemente, esto se haga mejor en un programa de diseño de PCB "real" (yo usé Eagle).

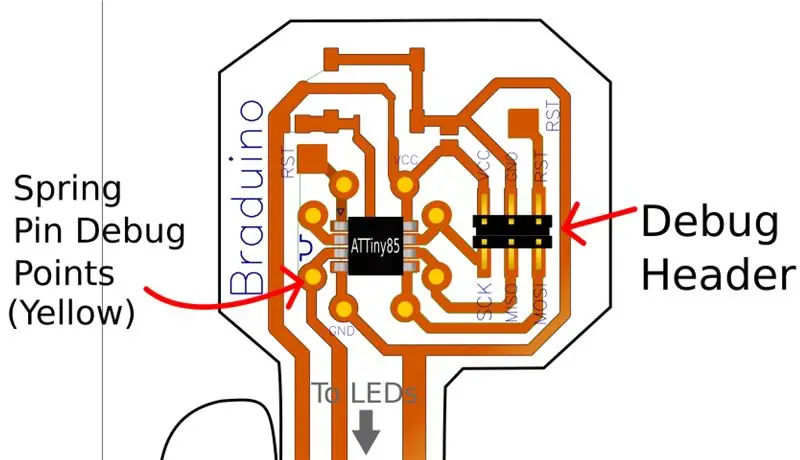

También incluí un conector de alimentación / depuración en mi diseño (y un par de condensadores de derivación).

Hablaremos más sobre la dificultad de cortar el cobre en geometrías tan pequeñas.

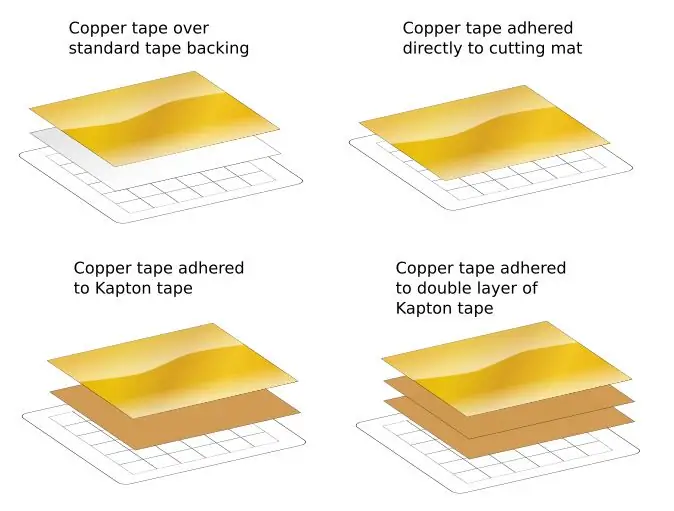

Paso 3: hacer capas

Paso 4: Montaje del circuito

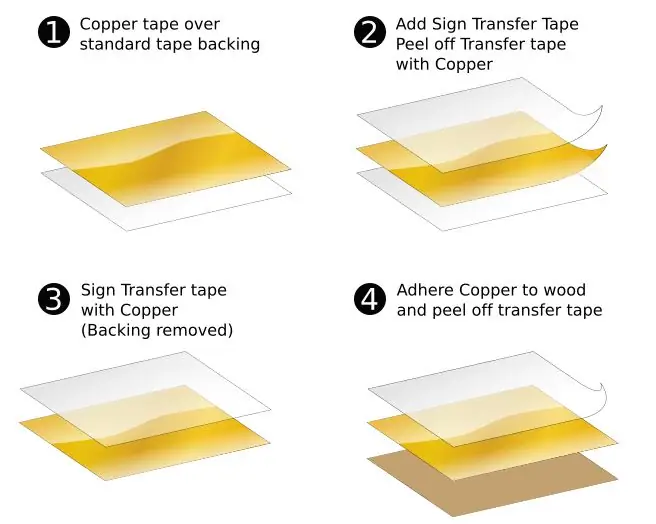

Se pueden colocar trazas de cobre en su diseño.

En mi caso, utilicé una pieza de madera cortada con láser (contorno del archivo SVG adjunto).

Usé cinta de transferencia de letreros para quitar la lámina de cobre de su respaldo y colocarla sobre la madera. Si elige hacer una capa de máscara de soldadura Kapton, ahora se transferirá a la madera sobre el cobre.

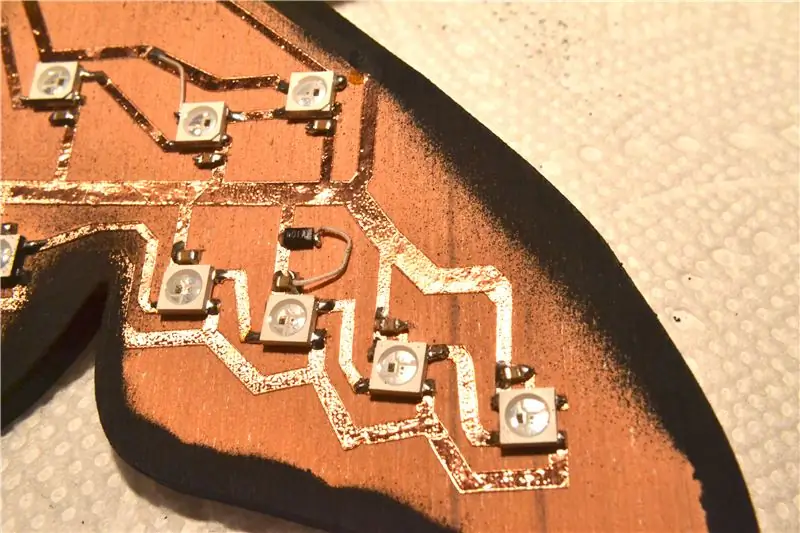

Soldar sobre una lámina de cobre es un poco difícil, porque a diferencia de una placa de circuito normal, el cobre solo se adhiere al sustrato (madera) por su adhesivo, que no se adhiere tan duro como el cobre de una placa de circuito normal. Por lo tanto, si no tiene cuidado (especialmente bajo el calor de un soldador), el tonelero puede deslizarse o desplazarse. Usar una máscara de soldadura Kapton ayudará a mantener el cobre un poco en su lugar y hará que esto sea un poco más fácil.

Otra gran cosa a tener en cuenta es que se ha informado que los NeoPixels son algo intolerantes al exceso de calor. Entonces, cuando suelde, use mucho fundente de soldadura (yo uso un bolígrafo de fundente no limpio), aplique la mayor parte del calor y suelde a la traza de cobre, y elimine el calor rápidamente una vez que la soldadura fluya hacia el pin NeoPixel. (La máscara de soldadura también ayudará a reducir la cantidad de soldadura requerida, ya que no fluirá por el área cubierta de la traza).

Me resultó más fácil usar un pequeño punto de "pegamento pegajoso" para pegar los NeoPixels en su lugar antes de soldar. Esto mantuvo las piezas en su lugar, lo que hizo que la soldadura fuera más rápida y, por lo tanto, requiriera menos calor. El pegamento pegajoso también se pega rápidamente, lo que permite que las piezas no se deslicen inmediatamente después de su colocación. Muere (en pequeñas cantidades) a una especie de consistencia gomosa, lo que permite quitar las piezas si se necesita algún tipo de reemplazo o reelaboración.

Paso 5: agregar la CPU

Si desea hacer sus propios grabados para la CPU (y el conector de depuración), esto es un poco más difícil que hacer los LED. La razón es que las geometrías involucradas son más pequeñas y finas, lo que requiere cortes más precisos de su cortadora de vinilo.

He descubierto que al cortar cinta de lámina de cobre, el papel ceroso al que está pegada la cinta proporciona una adhesión relativamente pequeña. Esto significa que cuando se intentan geometrías más pequeñas, tienden a deslizarse por el respaldo.

Aunque jugué con una multitud de configuraciones de corte, la mejor solución que encontré fue usar un sustrato con una adherencia más fuerte. El vinilo funciona bien, pero no funciona bien con la cinta de transferencia de letreros para permitir que el cobre se retire del vinilo (y se coloque sobre la madera). Puede dejar el circuito en vinilo, pero tiende a derretirse cuando se suelda, por lo que no es imposible, pero es más difícil de ensamblar. (He usado vinilo como sustrato en algunos diseños diferentes).

(Las películas transparentes transparentes o los protectores de hojas también funcionan, y son un poco mejores porque son más gruesos. Se pueden usar para diseños cuando desea circuitos independientes y no desea un sustrato con adhesivo), pero nuevamente, se derriten a menos que estén soldados. muy cuidadoso.

La mejor solución que encontré fue usar cinta Kapton como sustrato. La cinta Kapton resiste extremadamente bien el calor de la soldadura, actúa como una máscara de soldadura y tiene adhesivo. El único inconveniente es que suele ser muy fino. Tanto es así, que me costó mucho trabajar con él a menos que lo doblara, para hacerlo dos veces más grueso y fuerte.

Con la mayor fuerza adhesiva del cobre sobre el Kapton, se pueden cortar detalles más finos, como los cables de la CPU. Una vez hecho esto, pegué el Kapton a la parte posterior del respaldo de madera de la mariposa.

Paso 6: software

El software se realizó como un boceto de Arduino, utilizando la biblioteca Adafruit NeoPixel.

Aunque pueda parecer trivial, se pensó mucho en los patrones de la mariposa. El código se escribió para alternar entre dos modos cada varios segundos:

MODO UNO - Limpieza de color: lavado de diferentes colores, colores que cambian rápidamente. Al seleccionar un "color", utilicé un algoritmo para limpiar entre los "valores" de color (cada valor se envía a través de una función de conversión de HSB a RGB (donde la saturación y el brillo eran siempre máximos)) para lograr el máximo brillo de los colores.

MODO DOS - Operado por:

- Se crearon 6 u 8 "patrones" de grupos de segmentos predeterminados diferentes. El código elegiría uno de estos al azar

-

Cada patrón requería rellenar segmentos predeterminados en uno de 2, 3 o 4 colores diferentes. Cada color se eligió al azar mediante uno de estos dos métodos:

- Elegido de uno de los 6 colores de máximo nivel (rojo, verde, azul, amarillo, etc.).

- Elegido de un HUE aleatorio - (usando el mismo generador de tono en Mode One)

- El patrón de color resultante se ejecutó a través de una función de desvanecimiento, que proporcionó un desvanecimiento suave de un patrón al siguiente, y lo mantuvo allí durante un par de segundos antes de continuar con el siguiente.

Los dos modos se alternarían cada 10 o 15 segundos.

Paso 7: programación

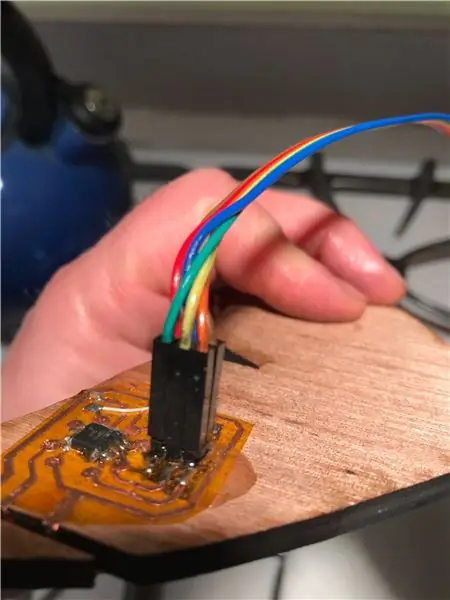

Así que ahora tenemos un ATTiny85 nuevo en nuestro PCB y necesitamos programarlo. Como utilicé el SDK de Arduino para esto, necesitamos colocar tanto el programa ("boceto") como el gestor de arranque de Arduino en el dispositivo.

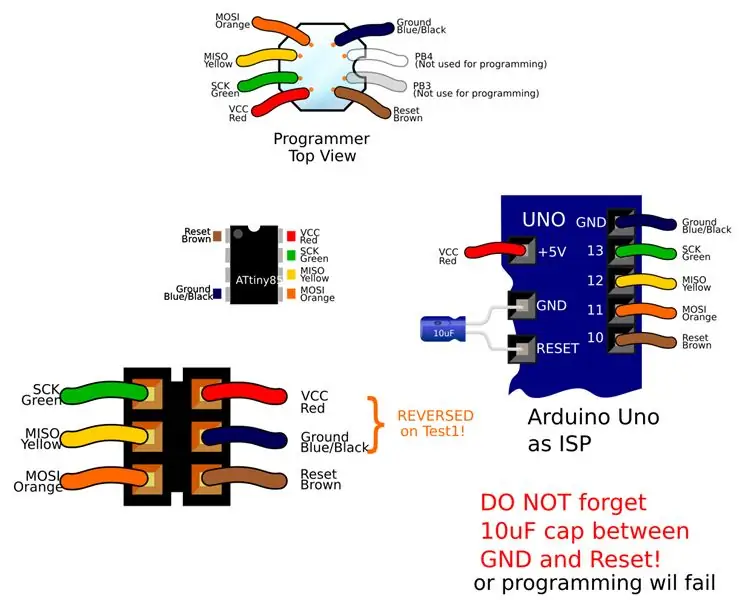

Usé un Arduino Uno en sí mismo como programador en el sistema.

El diagrama adjunto muestra cómo conecté el Uno a mi circuito ATTiny85. De hecho, tomé disposiciones para hacer esto de dos maneras diferentes:

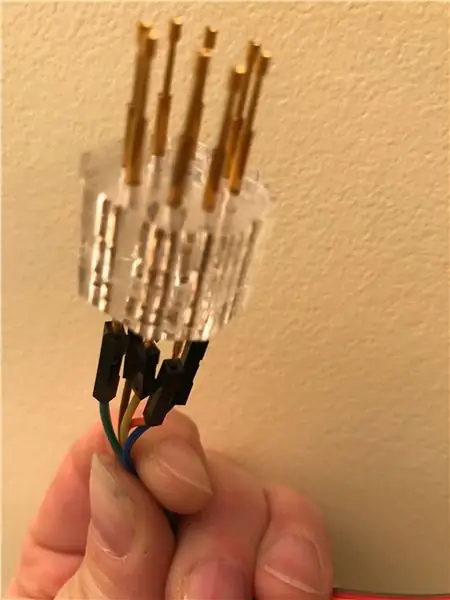

- a través de un encabezado de depuración que agregué al tablero

- a través de un montón de puntos de prueba de depuración que agregué a la placa. Estos se pueden usar sujetando un montón de pasadores de resorte al tablero a través de un soporte acrílico cortado con láser, que los mantiene en la posición exacta.

Para hacer esto:

- Conecte el Arduino Uno a su computadora y abra el SDK de Arduino.

- Abra el boceto integrado "Ardunio como ISP". Compile y actualice este boceto - ahora el Uno es un ISP.

- En Arduino "Boards Manager" - instale el paquete de la placa para la serie ATTiny.

- Cierre el boceto de Uno ISP y abra su boceto para el código Butterfly.

- Seleccione "Tipo de placa" es ATTiny85 - seleccione oscilador interno de 8Mhz.

- Para "Programador", seleccione "Uno como ISP"

- Seleccione "Cargar cargador de arranque" (haga esto solo la PRIMERA VEZ para este chip; no debería ser necesario repetirlo)

- Una vez hecho esto, ahora puede hacer "Cargar programa con ISP" para enviar su boceto al ATTiny85.

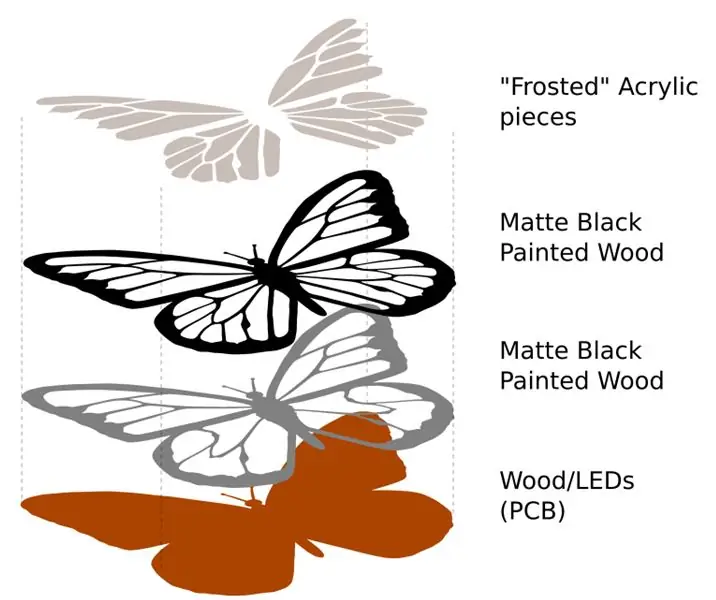

Paso 8: Montaje final

Dos secciones más de madera fueron cortadas con láser: un contorno de las alas de la mariposa. Fueron pintados con pintura negra mate.

A una pieza de acrílico se le dio un aspecto "mate" lijándola con papel de lija de grano grueso. Se cortaron secciones individuales del área de madera de este acrílico.

Las secciones de acrílico cortadas se colocaron en la pieza de madera más alta. Podrían haber sido pegados, pero las tolerancias de los cortes acrílicos y la pintura en la madera permitieron retenerlos sin pegamento.

Luego, estas secciones se pegaron con pequeñas manchas de pegamento pegajoso, lo que habría permitido desmontarlas si se necesitaran reparaciones.

Recomendado:

Guitarra eléctrica de caja de puros: 18 pasos (con imágenes)

Guitarra eléctrica de caja de cigarros: aunque la fabricación de guitarras ha avanzado mucho en los últimos cien años, hay una larga historia que demuestra que no se necesita mucho para hacer una guitarra. Todo lo que necesitas es una caja para hacer resonar el sonido, una tabla para hacer las veces de diapasón, unos tornillos

Vela eléctrica de vela: 8 pasos (con imágenes)

Vela eléctrica alimentada con velas: Después de ver los informes de noticias sobre el huracán Sandy y escuchar la terrible experiencia que atravesaron todos mis familiares y amigos en Nueva York y Nueva Jersey, me hizo pensar en mi propia preparación para emergencias. San Francisco, después de todo, se encuentra en la cima de algunos

Cerradura de puerta eléctrica con escáner de huellas dactilares y lector RFID: 11 pasos (con imágenes)

Cerradura de Puerta Eléctrica con Escáner de Huellas y Lector RFID: El proyecto fue diseñado para evitar la necesidad de usar llaves, para alcanzar nuestro objetivo usamos un sensor óptico de huellas y un Arduino. Sin embargo, hay personas que tienen una huella dactilar ilegible y el sensor no la reconoce. Entonces pensando en

LÁMPARA DE MARIPOSA INDIGO DE ACRÍLICO DE BRICOLAJE: 13 Pasos (con Imágenes)

LÁMPARA DE MARIPOSA INDIGO DE ACRÍLICO DE BRICOLAJE: Las mariposas índigo se ven tan impresionantes, ¿no es así? Colores, colores, en todas partes. Algunos están aquí y otros allí. Iluminación de estado de ánimo para estar feliz, relajado o concentrado. En este Instructable, les mostraré cómo construyo una lámpara LED acrílica con la dirección WS2812B

Caja de carga eléctrica IKEA con interruptores individuales: 6 pasos (con imágenes)

Caja de carga eléctrica IKEA con interruptores individuales: el otro día vi este instructivo sobre cómo hacer una central eléctrica fácil usando una caja IKEA: La caja de carga IKEA --- ¡no más cables desordenados! algo similar, así que fui y compré una de esas cajas en IKEA, pero se me quedó parado