Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:40.

Una construcción rápida de un suave "agitador" de esmalte de uñas usando un motor giratorio de horno de microondas, un poco de tubo, caja, fusible y plomo …

Estaba imprimiendo en 3D estas mariposas (en la foto) de Thingiverse (https://www.thingiverse.com/thing:178830) y decidí hacer algunos diseños personalizados. "Tomé prestado" un poco de esmalte de uñas de mi socio. Me dijo que tenía que enrollar la botella en mis manos durante unos minutos y no agitar la botella, ya que introduciría burbujas. Busqué en eBay algo que hiciera el trabajo, ¡pero todo lo que encontré fueron agitadores!

Acababa de sacar algunas piezas de nuestro horno microondas desaparecido y noté que el motor de la plataforma giratoria funcionaba a 5/6 revoluciones por minuto, ¡perfecto!

Paso 1: Plan A:

Necesitaba hacer un barril para pegarlo al accesorio de plástico (en el que se asentaba previamente la placa de vidrio) que se conecta al motor, así que modelé uno en Fusion360 (no se muestra).

La impresión iba a tomar bastantes horas y quería que esto estuviera terminado en 2-3 horas, así que miré a mi alrededor y encontré un tubo de cartón duro (más duro de lo habitual) de un dispensador de papel de aluminio …

Paso 2: Plan B:

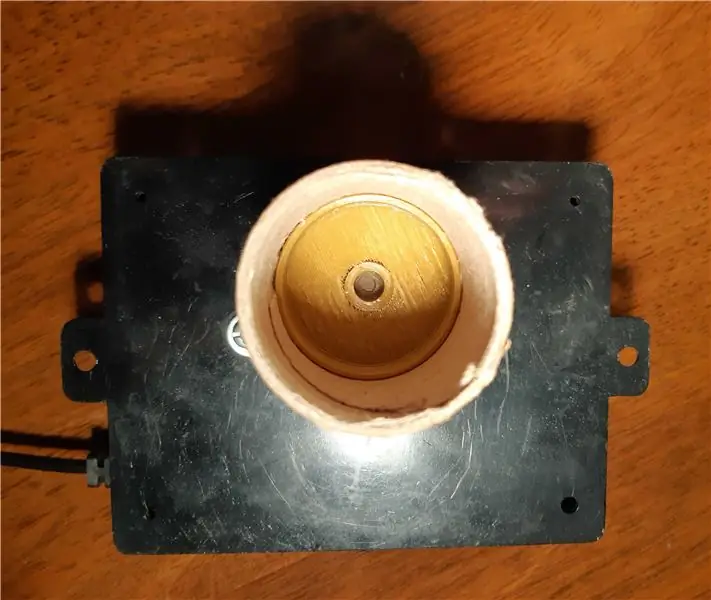

Modifiqué mi modelo 3D para convertirlo en un adaptador para una pieza corta de este tubo, utilicé Repetier con la cortadora de modelos Slic3r Prusa Edition y comencé a imprimir el adaptador.

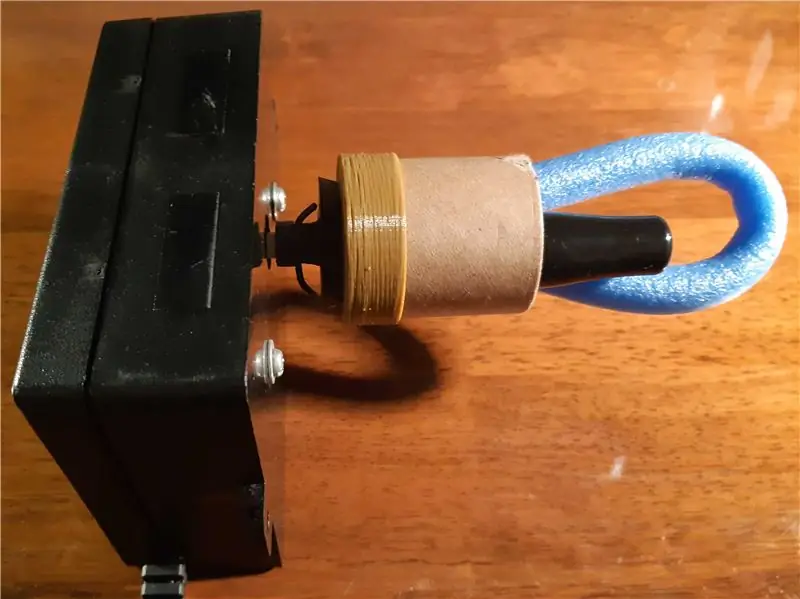

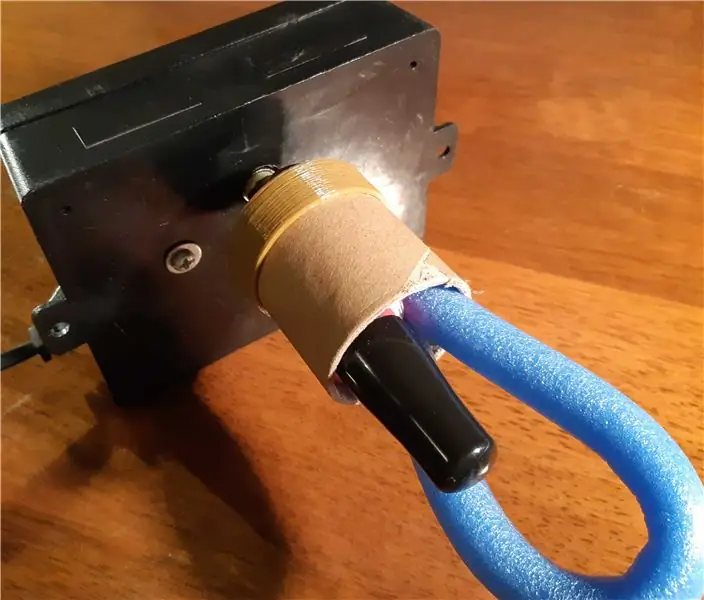

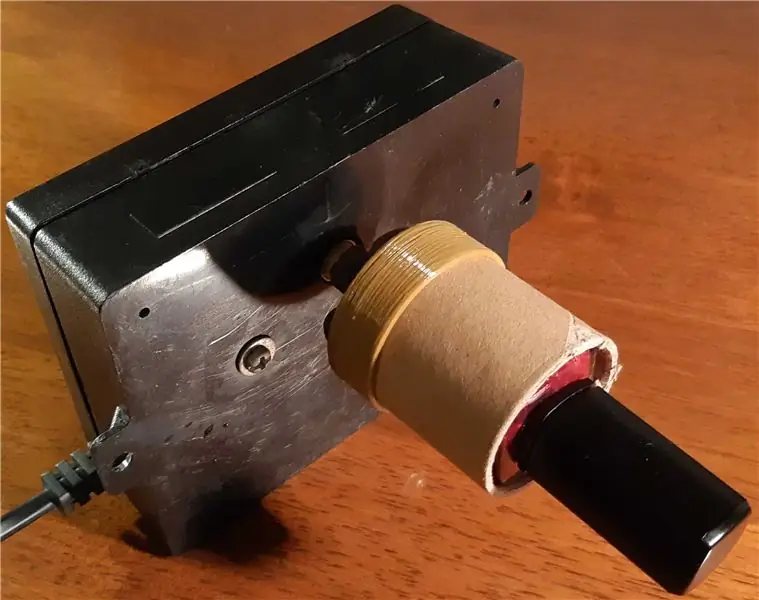

Mientras tanto, corté y terminé (lijé el extremo del corte áspero) un trozo corto del tubo, "desenterré" un enchufe de alimentación de red de 3 clavijas con cable, un gabinete, fusible y portafusibles. El recinto tenía lados inclinados / en ángulo, lo que permitiría que el tubo se inclinara ligeramente hacia arriba (como se muestra) cuando se coloca en uno de estos lados.

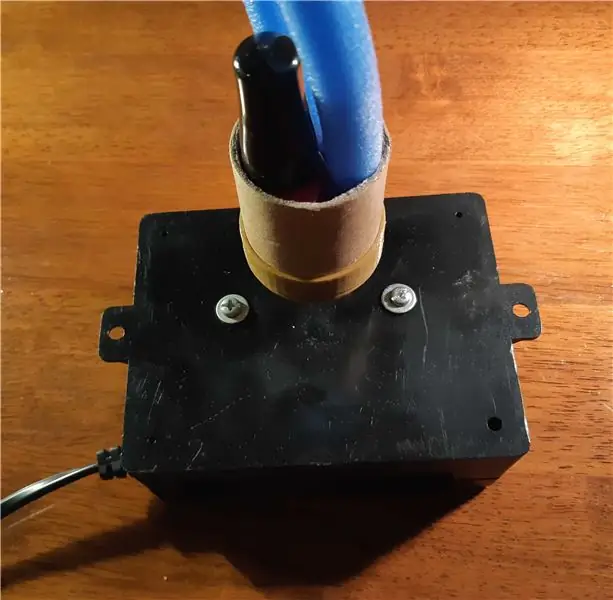

A continuación, perforé los orificios adecuados para montar el motor y su eje. Luego monté el motor en el gabinete.

ADVERTENCIA: Cableado de red ahoy! No realice el cableado de red si no sabe lo que está haciendo. No crea que sabe lo que está haciendo, ¡POR FAVOR! Quizás, en su lugar, se podría usar un motor de muy bajo (menos de 50) voltios y una fuente de alimentación adecuada.

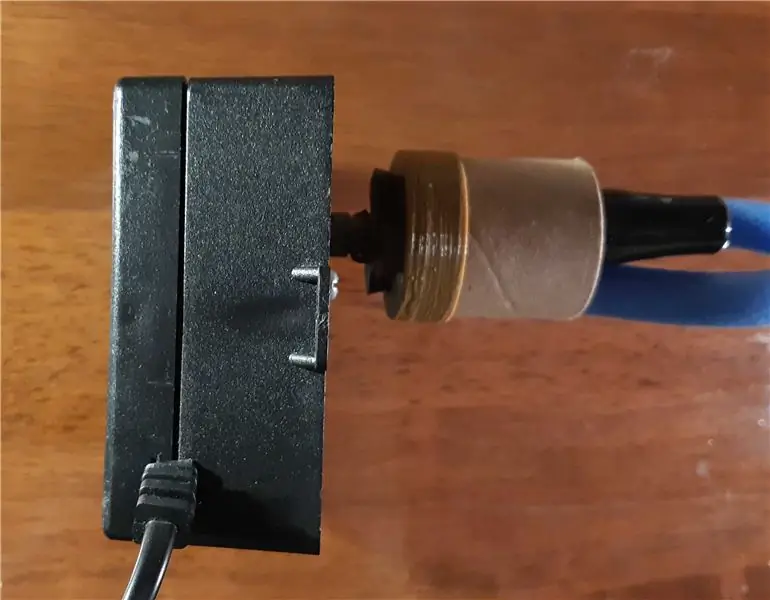

El cable de alimentación tenía un cable de alivio que encajaba en un orificio cuadrado (podría usar un prensaestopas para evitar que el cable se salga y electrocuta a alguien), así que perforé un orificio cerca de la base del gabinete (donde la tapa se unía al resto del gabinete) y limarlo con una lima cuadrada hasta que el alivio del cable encaje perfectamente.

El aislamiento exterior del cable estaba rayado aprox. 100 mm y el aislamiento interior se separó de los conductores aprox. 15 mm. Coloqué un disipador de calor sobre un cable (activo (vivo) o neutro (retorno)) y soldé el cable al portafusibles. Luego, el disipador de calor se encogió sobre la unión. Se puede utilizar un bloque de terminales, un empalmador de cables aislado o un "punto azul" para realizar las conexiones.

El otro cable (Activo (Vivo) o Neutro (Retorno)) se hizo de manera similar, pero estaba soldado al motor. Se utilizaron otras dos piezas de termorretráctil para aislar las uniones de un trozo corto (50 mm) de cable aislado con clasificación de red, uniendo el cable del motor restante al extremo restante del portafusibles. Se insertó un 0,5 A (500 mA) 250 VCA en el portafusibles.

El cable de tierra estaba rayado y se engarzó un terminal de ojal. Uno de los pernos de montaje del motor fue removido y reinstalado pasando a través del terminal de ojal. Supongo que el cable de tierra puede soldarse directamente al motor (si es posible) o las cabezas de los pernos expuestos pueden aislarse con silicona para evitar la más mínima posibilidad de electrocución.

Paso 3:

En esta etapa, la impresión en 3D estaba completa, así que pegué el cilindro al adaptador impreso y pegué el adaptador al adaptador de plástico (placa de vidrio) que formaba parte del horno de microondas.

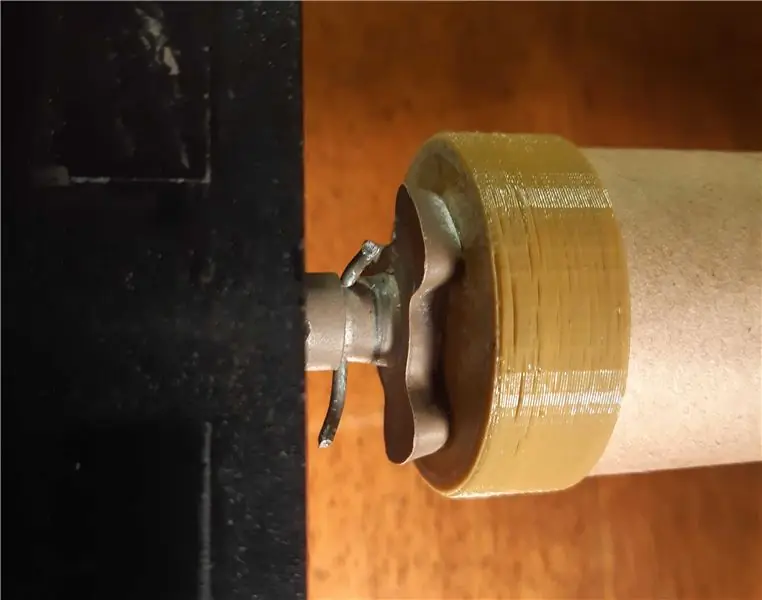

Perforé un agujero a través del eje del motor y el adaptador original, y usé un cable "rígido" para evitar que el ensamblaje del cañón se separara del ensamblaje del gabinete. Este paso no es realmente necesario, debido al ángulo de la pared lateral del gabinete (y la gravedad) que evita que el conjunto del cañón se caiga durante el uso. ¡Al permitir que el conjunto de barril se retire fácilmente del conjunto del gabinete, permite que toda la unidad se empaque más pequeña cuando no está en uso!

Paso 4:

La unidad fue encendida y probada.

Funcionó muy bien.

Algunas botellas (de formas extrañas) debían conservarse mejor, así que usé una especie de cosita para el cabello (la cosa azul).

Paso 5:

¡Trabajo completado!

Se incluyen los archivos STL.

¡Disfrutar!

Recomendado:

Agitador magnético controlado por Arduino: 8 pasos (con imágenes)

Agitador magnético controlado por Arduino: Hola chicos & Chicas. Aquí está mi versión de un " Agitador magnético súper delgado " impreso en 3D, creado para el " Concurso de imanes ". Tiene configuraciones de velocidad 3x, (Baja, Media y Alta) hechas con un ventilador de computadora viejo y controlado con un

UÑAS INTELIGENTES: 5 Pasos

SMART NAILS: este es un proyecto teórico de cómo las uñas inteligentes podrían salvar la ubicación de una persona en un instante. La uña del pulgar tiene un sensor de contacto que, cuando se presiona en un patrón determinado, guarda la ubicación actual en el teléfono móvil. Para no ac

Cómo usar unas pocas piezas de madera para ensamblar en un brazo robótico de madera lindo y poderoso: 10 pasos

Cómo usar unas pocas piezas de madera para ensamblar en un lindo y poderoso brazo robótico de madera: El nombre del brazo robótico es WoodenArm. ¡Se ve muy lindo! Si desea obtener más detalles sobre WoodenArm, consulte www.lewansoul.com. Ahora podemos hacer una introducción sobre WoodenArm, ¡sigamos adelante

Haga una unidad de exposición de PCB adecuada con una lámpara de curado de uñas UV barata: 12 pasos (con imágenes)

Haga una unidad de exposición a PCB adecuada con una lámpara de curado de uñas UV barata: ¿Qué tienen en común la producción de PCB y las uñas postizas? Ambos utilizan fuentes de luz ultravioleta de alta intensidad y, por suerte, esas fuentes de luz tienen exactamente la misma longitud de onda. Solo los destinados a la producción de PCB suelen ser bastante costosos

¡Reutilice una cámara desechable y salve el planeta! y ahorre unas pocas libras: 4 pasos

¡Reutilice una cámara desechable y salve el planeta! y Ahorre unas pocas libras: Hace poco estuve en mi tienda de fotografía local (jessops) para comprar algunas cámaras desechables usadas, ya que estoy seguro de que sabe que son muy divertidas para sorprender a la gente. Solo pregúntanos y te las regalan. También pensé, eh, estas empresas recuperan las cámaras, ponen