Tabla de contenido:

- Paso 1: Piense en el empaquetado de componentes

- Paso 2: elige tu microcontrolador

- Paso 3: elija su convertidor de USB a serie

- Paso 4: elija su regulador

- Paso 5: elija su esquema de operación de energía

- Paso 6: elija sus chips periféricos (si corresponde)

- Paso 7: Diseño de circuito

- Paso 8: Diseño y distribución de PCB

- Paso 9: Apilado de PCB

- Paso 10: más consideraciones para las capas de PCB y la integridad de la señal

- Paso 11: Una nota al margen sobre Vias

- Paso 12: Fabricación y montaje de PCB

- Paso 13: ¡Eso es todo, amigos

- Paso 14: Bonificación: componentes, Gerbers, archivos de diseño y reconocimientos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:39.

¿Es usted un fabricante, aficionado o pirata informático interesado en pasar de proyectos perfboard, circuitos integrados DIP y PCB hechos en casa a PCB multicapa fabricados por casas de cartón y empaques SMD listos para la producción en masa? ¡Entonces este instructivo es para ti!

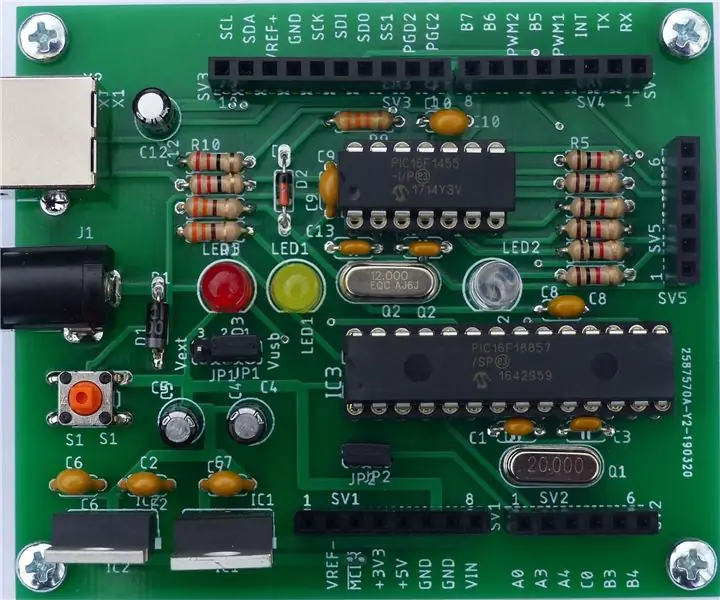

Esta guía detallará cómo diseñar una PCB multicapa, utilizando una placa de desarrollo de microcontroladores como ejemplo.

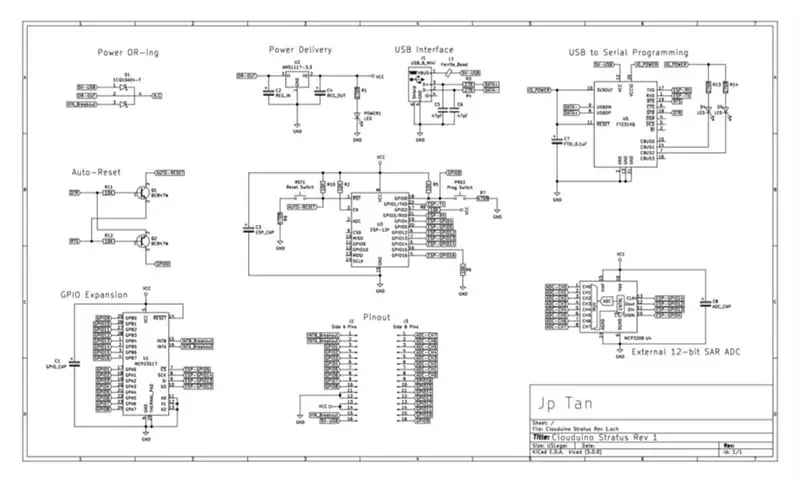

Usé KiCAD 5.0, que es una herramienta EDA gratuita y de código abierto, para crear los esquemas y el diseño de PCB para esta placa de desarrollo.

Si no está familiarizado con KiCAD o el flujo de trabajo para el diseño de PCB, los tutoriales de Chris Gamell en YouTube son un buen lugar para comenzar.

EDITAR: Algunas de las fotos se acercan demasiado, simplemente haga clic en la imagen para ver la imagen completa:)

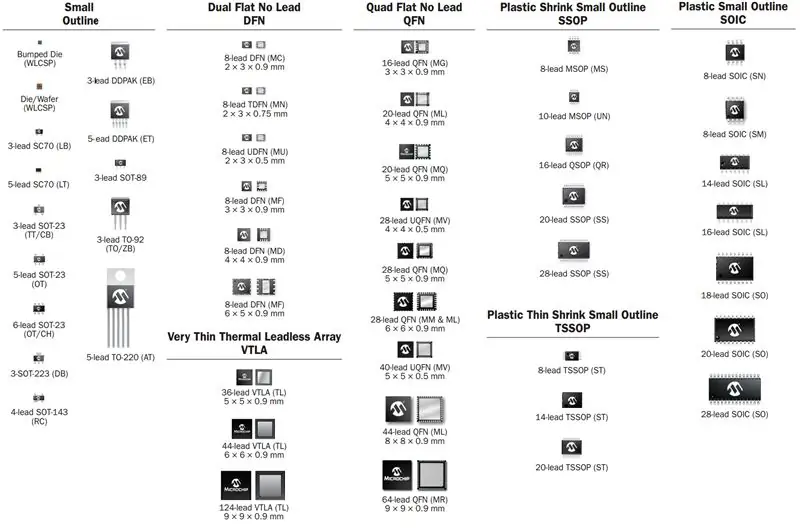

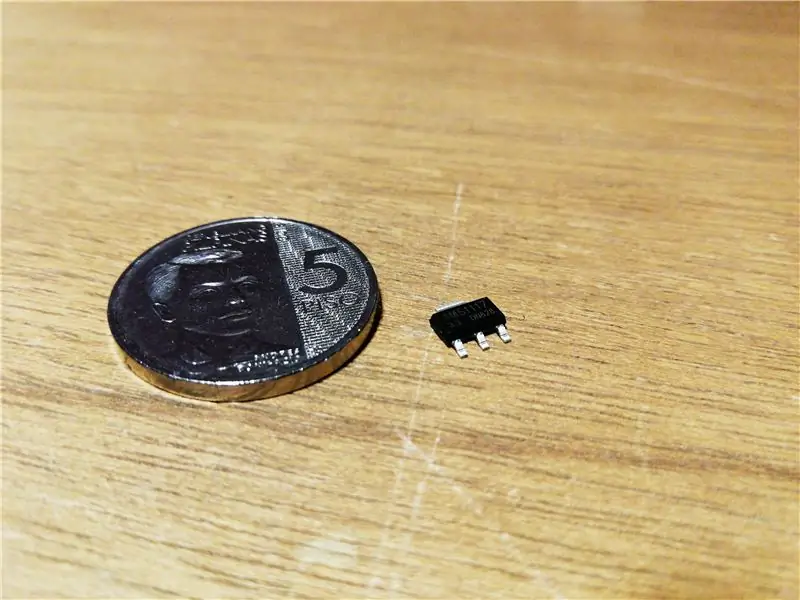

Paso 1: Piense en el empaquetado de componentes

Los dispositivos de montaje en superficie (SMD) se pueden colocar en un PCB mediante una máquina de selección y colocación, lo que automatiza el proceso de ensamblaje. Luego, puede pasar la PCB a través de un horno de reflujo o una máquina de soldadura por ola, si también tiene componentes de orificio pasante.

Los cables de componentes para SMD más pequeños también se reducen, lo que resulta en una impedancia, inductancia y EMI sustancialmente más bajas, algo muy bueno, particularmente para diseños de RF y alta frecuencia.

Seguir la ruta del montaje en superficie también mejora el rendimiento mecánico y la robustez, lo cual es importante para las pruebas de vibración y estrés mecánico.

Paso 2: elige tu microcontrolador

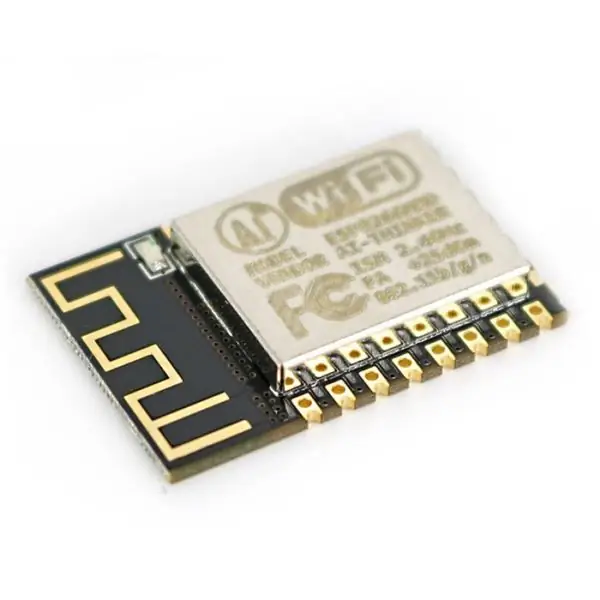

En el corazón de cada placa de desarrollo de microcontroladores, como Arduino y sus derivados, hay un microcontrolador. En el caso del Arduino Uno, este es el ATmega 328P. Para nuestra placa de desarrollo, usaremos el ESP8266.

Es muy barato, funciona a 80MHz (y se puede overclockear a 160MHz) Y tiene un subsistema WiFi incorporado. Cuando se usa como un microcontrolador independiente, puede ejecutar ciertas operaciones hasta 170 veces más rápido que un Arduino.

Paso 3: elija su convertidor de USB a serie

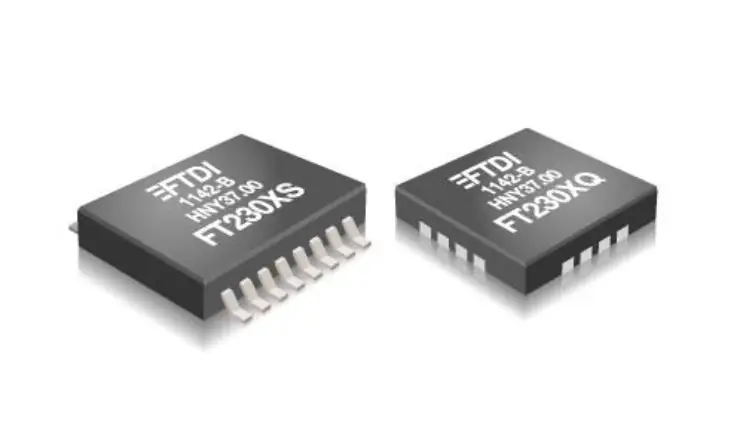

Un microcontrolador necesitará alguna forma de interactuar con su computadora, para que pueda cargar sus programas en él. Esto generalmente se logra mediante un chip externo, que se encarga de traducir entre las señales diferenciales utilizadas por el puerto USB de su computadora y la señalización de un solo extremo disponible en la mayoría de los microcontroladores a través de sus periféricos de comunicaciones en serie, como UART.

En nuestro caso, usaremos un FT230X, de FTDI. Los chips USB a serie de FTDI tienden a ser compatibles con la mayoría de los sistemas operativos, por lo que es una apuesta segura para una placa de desarrollo. Las alternativas populares (opciones más baratas) incluyen el CP2102 de SiLabs y el CH340G.

Paso 4: elija su regulador

La placa necesitará recibir energía en algún lugar, y en la mayoría de los casos, encontrará esta energía proporcionada a través de un IC regulador lineal. Los reguladores lineales son baratos, simples y, aunque no son tan eficientes como un esquema de modo conmutado, ofrecerán energía limpia (menos ruido) y una fácil integración.

El AMS1117 es el regulador lineal más popular utilizado en la mayoría de las placas de desarrollo, y también una opción bastante decente para nuestra placa de desarrollo.

Paso 5: elija su esquema de operación de energía

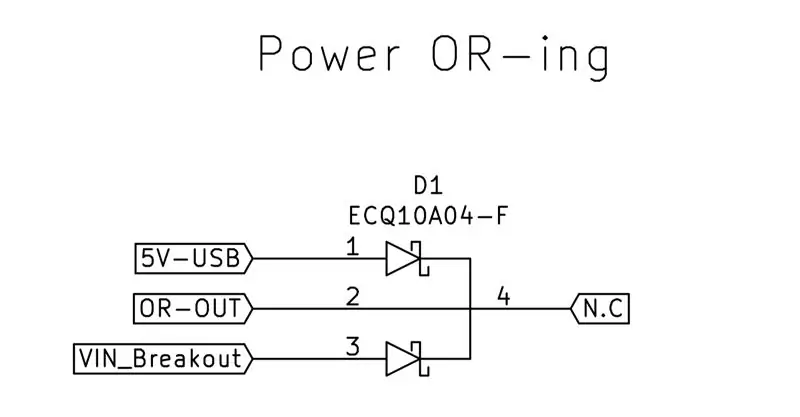

Si va a permitir que el usuario encienda la placa de desarrollo a través de USB, y también ofrecerá entrada de voltaje a través de uno de los pines de la placa, necesitará una forma de elegir entre los dos voltajes en competencia. Esto se logra de manera más simple mediante el uso de diodos, que funcionan para permitir que solo pase el voltaje de entrada más alto y alimente el resto del circuito.

En nuestro caso, tenemos una barrera schottky dual, que incluye dos diodos schottky en un solo paquete para este mismo propósito.

Paso 6: elija sus chips periféricos (si corresponde)

Puede agregar chips para interactuar con su microcontrolador elegido para mejorar la usabilidad o funcionalidad que su placa de desarrollo ofrece a sus usuarios.

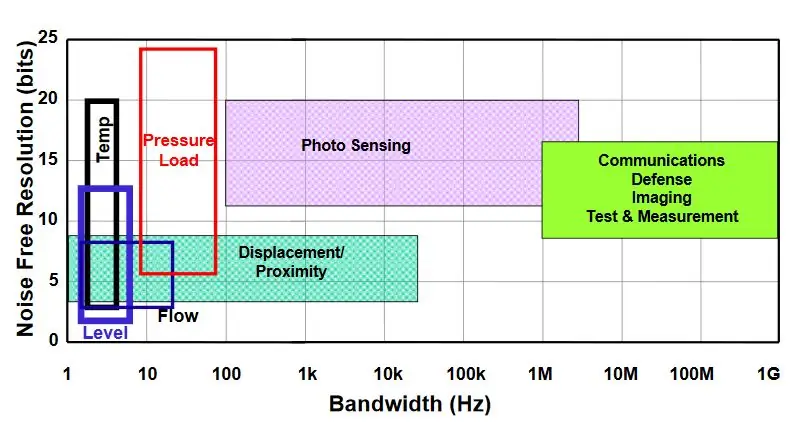

En nuestro caso, el ESP8266 tiene un solo canal de entrada analógica y muy pocos GPIO utilizables.

Para solucionar esto, agregaremos un CI convertidor analógico a digital externo y un CI expansor GPIO.

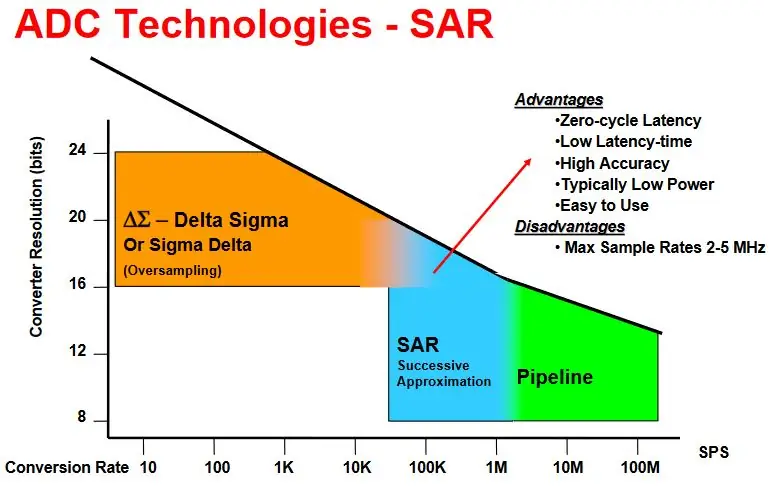

La elección de un ADC suele ser una compensación entre la tasa de conversión o la velocidad y la resolución. Las resoluciones más altas no son necesariamente mejores, porque los chips que presentan resoluciones más altas porque utilizan diferentes técnicas de muestreo a menudo tendrán frecuencias de muestreo muy lentas. Los ADC de SAR típicos tienen frecuencias de muestreo superiores a cientos de miles de muestras por segundo, mientras que los ADC Delta Sigma de mayor resolución generalmente solo son capaces de un puñado de muestras por segundo, a un mundo de distancia de los ADC de SAR rápidos y los ADC de canalización ultrarrápidos.

El MCP3208 es un ADC de 12 bits, con 8 canales analógicos. Puede funcionar en cualquier lugar entre 2,7 V-5,5 V y tiene una frecuencia de muestreo máxima de 100 kps.

La adición de un MCP23S17, un expansor GPIO popular, da como resultado que 16 pines GPIO estén disponibles para su uso.

Paso 7: Diseño de circuito

El circuito de suministro de energía utiliza dos diodos Schottky para proporcionar una función OR simple para la entrada de energía. Esto establece una batalla entre 5V provenientes del puerto USB y lo que desee proporcionar al pin VIN: el ganador de la batalla de electrones sale en la cima y proporciona energía al regulador AMS1117. Un humilde LED SMD sirve como indicador de que, de hecho, se está entregando energía al resto de la placa.

El circuito de interfaz USB cuenta con un cordón de ferrita para evitar que las EMI parásitas y las señales de reloj ruidosas se irradien hacia la computadora del usuario. Las resistencias en serie en las líneas de datos (D + y D-) proporcionan un control básico de velocidad de flanco.

El ESP8266 usa GPIO 0, GPIO 2 y GPIO 15 como pines de entrada especiales, leyendo su estado en el arranque para determinar si comenzar en el modo de programación, lo que le permite comunicarse a través de serie para programar el modo de arranque de chip o flash, que inicia su programa.. GPIO 2 y GPIO 15 deben permanecer en lógica alta y lógica baja, respectivamente durante el proceso de arranque. Si GPIO 0 está bajo en el arranque, el ESP8266 cede el control y le permite almacenar su programa en la memoria flash interconectada dentro del módulo. Si GPIO 0 es alto, el ESP8266 inicia el último programa almacenado en flash y está listo para comenzar.

Con ese fin, nuestra placa de desarrollo proporciona interruptores de arranque y reinicio, lo que permite a los usuarios alternar el estado de GPIO 0 y reiniciar el dispositivo para poner el chip en el modo de programación deseado. Una resistencia pull-up garantiza que el dispositivo se inicie en el modo de inicio normal de forma predeterminada, iniciando el programa almacenado más recientemente.

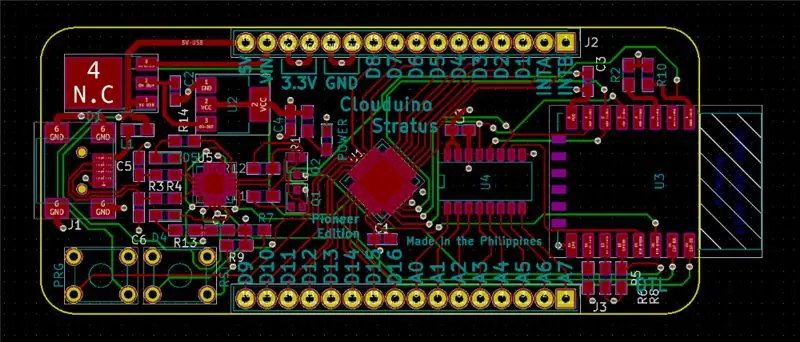

Paso 8: Diseño y distribución de PCB

El diseño de PCB se vuelve más crítico una vez que se involucran señales analógicas o de alta velocidad. Los circuitos integrados analógicos, en particular, son sensibles a los problemas de ruido del suelo. Los planos de tierra tienen la capacidad de proporcionar una referencia más estable para las señales de interés, reduciendo el ruido y la interferencia causados típicamente por los bucles de tierra.

Las trazas analógicas deben mantenerse alejadas de las trazas digitales de alta velocidad, como las líneas de datos diferenciales que forman parte del estándar USB. Las trazas de la señal de datos diferenciales deben hacerse lo más cortas posible y deben coincidir en la longitud de las trazas. Evite giros y vías para reducir los reflejos y las variaciones de impedancia.

El uso de una configuración en estrella para proporcionar energía a los dispositivos (suponiendo que aún no esté usando un plano de energía) también ayuda a reducir el ruido al eliminar las rutas de retorno de corriente.

Paso 9: Apilado de PCB

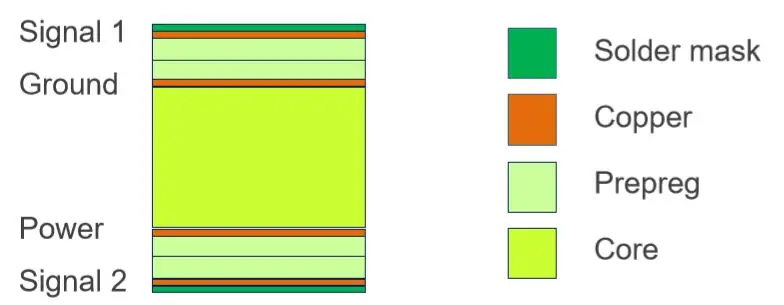

Nuestra placa de desarrollo está construida sobre una pila de PCB de 4 capas, con un plano de potencia y un plano de tierra dedicados.

Su "apilamiento" es el orden de las capas en su PCB. La disposición de las capas afecta el cumplimiento de EMI de su diseño, así como la integridad de la señal de su circuito.

Los factores a considerar en la acumulación de PCB incluirían:

- El número de capas

- El orden de las capas

- Espaciado entre capas

- El propósito de cada capa (señal, plano, etc.)

- Grosor de la capa

- Costo

Cada acumulación tiene su propio conjunto de ventajas y desventajas. Una placa de 4 capas producirá aproximadamente 15 dB menos de radiación que un diseño de 2 capas. Es más probable que las placas multicapa tengan un plano de tierra completo, una impedancia de tierra decreciente y ruido de referencia.

Paso 10: más consideraciones para las capas de PCB y la integridad de la señal

Idealmente, las capas de señal deberían estar al lado de un plano de potencia o de tierra, con una distancia mínima entre la capa de señal y su respectivo plano cercano. Esto optimiza la ruta de retorno de la señal, que pasa por el plano de referencia.

Los planos de potencia y de tierra se pueden utilizar para proporcionar blindaje entre capas o como blindaje para las capas internas.

Un plano de potencia y uno de tierra, cuando se colocan uno al lado del otro, dará como resultado una capacitancia entre planos que normalmente funciona a su favor. Esta capacitancia se escala con el área de su PCB, así como con su constante dieléctrica, y es inversamente proporcional a la distancia entre los planos. Esta capacitancia funciona bien para servir a los circuitos integrados que presentan requisitos de corriente de suministro volátil.

Las señales rápidas se guardan idealmente en las capas internas de los PCB multicapa, para contener la EMI generada por las trazas.

Cuanto más altas sean las frecuencias que se tratan en la placa, más estrictos deben seguirse estos requisitos ideales. Es probable que los diseños de baja velocidad se salgan con menos capas, o incluso una sola capa, mientras que los diseños de alta velocidad y RF requieren un diseño de PCB más complejo con una acumulación de PCB más estratégica.

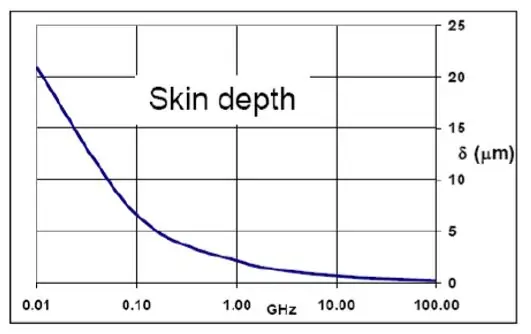

Los diseños de alta velocidad, por ejemplo, son más susceptibles al efecto piel, que es la observación de que a altas frecuencias, el flujo de corriente no penetra a través de todo el cuerpo de un conductor, lo que a su vez significa que hay una utilidad marginal decreciente para aumentar el espesor del cobre a una cierta frecuencia, ya que el volumen extra de conductor no se utilizará de todos modos. Aproximadamente a 100 MHz, la profundidad de la piel (el grosor de la corriente que realmente fluye a través del conductor) es de aproximadamente 7 um, lo que significa incluso 1 oz estándar. las capas de señal gruesas están infrautilizadas.

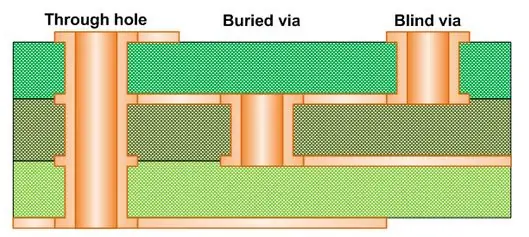

Paso 11: Una nota al margen sobre Vias

Las vías forman conexiones entre las diferentes capas de una PCB multicapa.

Los tipos de vías utilizadas afectarán el costo de producción de PCB. Las vías ciegas / enterradas cuestan más de fabricar que las vías de orificio pasante. Un orificio pasante a través de perforaciones a través de toda la PCB, terminando en la capa más baja. Las vías enterradas están ocultas en el interior y solo interconectan las capas internas, mientras que las vías ciegas comienzan en un lado de la PCB pero terminan antes del otro lado. Las vías de orificio pasante son las más baratas y fáciles de fabricar, por lo tanto, si se optimizan los costos de uso de las vías de orificio pasante.

Paso 12: Fabricación y montaje de PCB

Ahora que se ha diseñado la placa, querrá generar el diseño como archivos Gerber desde la herramienta EDA de su elección y enviarlos a una sala de juntas para su fabricación.

Hice fabricar mis tablas por ALLPCB, pero puede usar cualquier tienda de tablas para la fabricación. Recomiendo encarecidamente usar PCB Shopper para comparar precios al decidir qué casa de placas elegir para la fabricación, para que pueda comparar en términos de precios y capacidades.

Algunas de las casas de placas también ofrecen ensamblaje de PCB, que probablemente necesitará si desea implementar este diseño, ya que utiliza principalmente piezas SMD e incluso QFN.

Paso 13: ¡Eso es todo, amigos

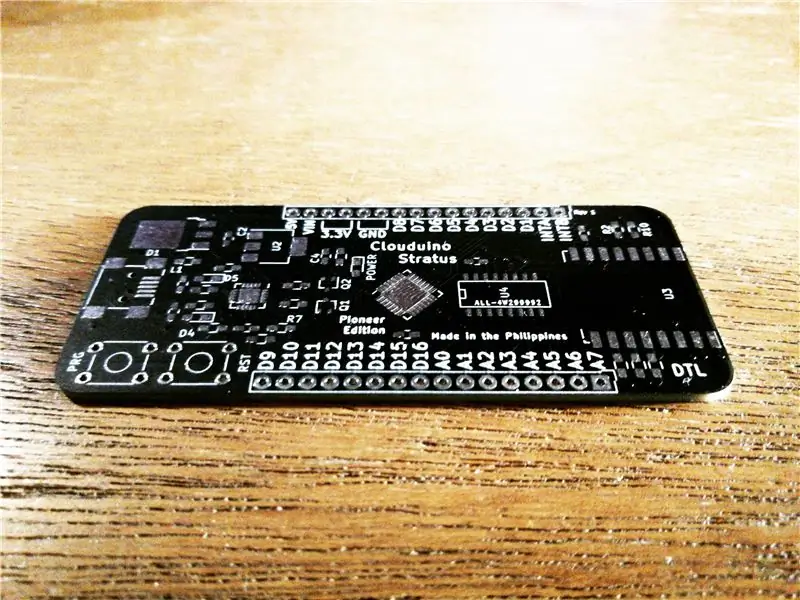

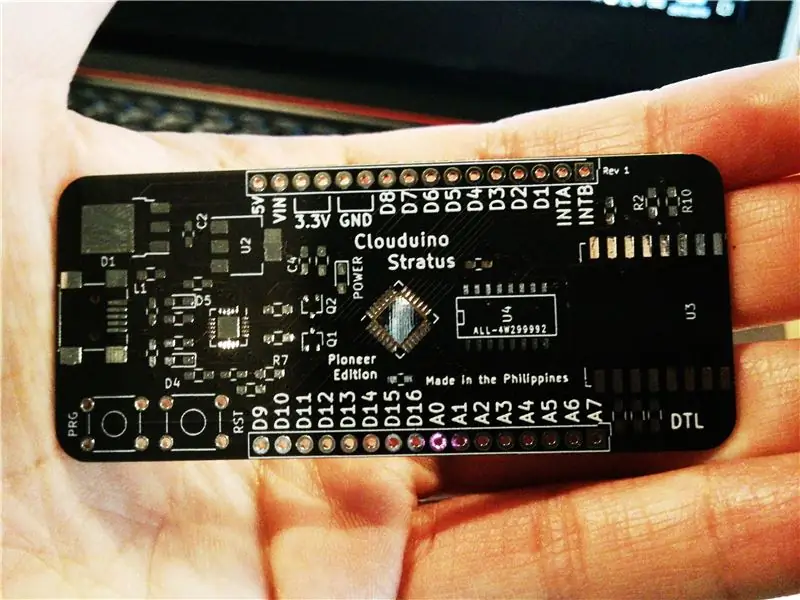

Esta placa de desarrollo se llama "Clouduino Stratus", una placa de desarrollo basada en ESP8266 que diseñé para acelerar el proceso de creación de prototipos para un inicio de hardware / IOT.

Todavía es una iteración temprana del diseño, con nuevas revisiones próximamente.

¡Espero que hayan aprendido mucho de esta guía!:D

Paso 14: Bonificación: componentes, Gerbers, archivos de diseño y reconocimientos

[Microcontrolador]

1x ESP12F

[Periféricos]

1 x Expansor GPIO MCP23S17 (QFN)

1 x MCP3208 ADC (SOIC)

[Conectores e interfaz]

1 x FT231XQ USB a serie (QFN)

1 x conector mini USB-B

2 x conectores hembra / macho de 16 pines

[Energía] 1 x AMS1117 - Regulador 3.3 (SOT-223-3)

[Otros]

1 x Barrera doble Schottky ECQ10A04-F (TO-252)

2 x BC847W (SOT323)

Resistencias 7 x 10K 1% SMD 0603

2 resistencias SMD 0603 de 27 ohmios al 1%

3 resistencias SMD 0603 de 270 ohmios al 1%

2 resistencias SMD 0603 de 470 ohmios al 1%

Condensador 3 x 0.1uF 50V SMD 0603

Condensador 2 x 10uF 50V SMD 0603

Condensador 1 x 1uF 50V SMD 0603

Condensador 2 x 47pF 50V SMD 0603

1 x SMD LED 0603 Verde

1 x SMD LED 0603 Amarillo

1 x SMD LED 0603 Azul

2 x Interruptor táctil OMRON BF-3 1000 THT

1 x Perla de ferrita 600/100 mhz SMD 0603

[Agradecimientos] Gráficos ADC cortesía de TI App Notes

Punto de referencia de MCU:

Ilustraciones de PCB: Fineline

Recomendado:

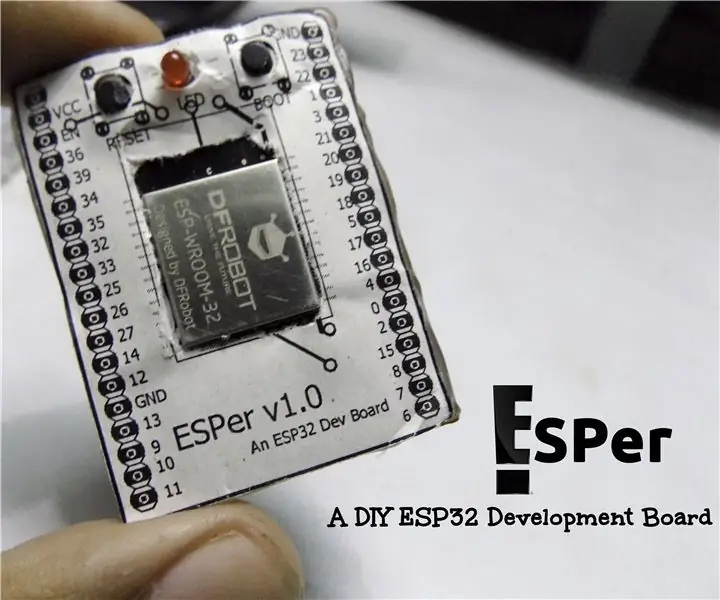

Placa de desarrollo DIY ESP32 - ESPer: 5 pasos (con imágenes)

DIY ESP32 Development Board - ESPer: Recientemente, había estado leyendo sobre muchas IoT (Internet de las cosas) y créame, no podía esperar para probar uno de estos maravillosos dispositivos, con la capacidad de conectarse a Internet, yo mismo y poner mis manos en el trabajo. Afortunadamente la oportunidad de

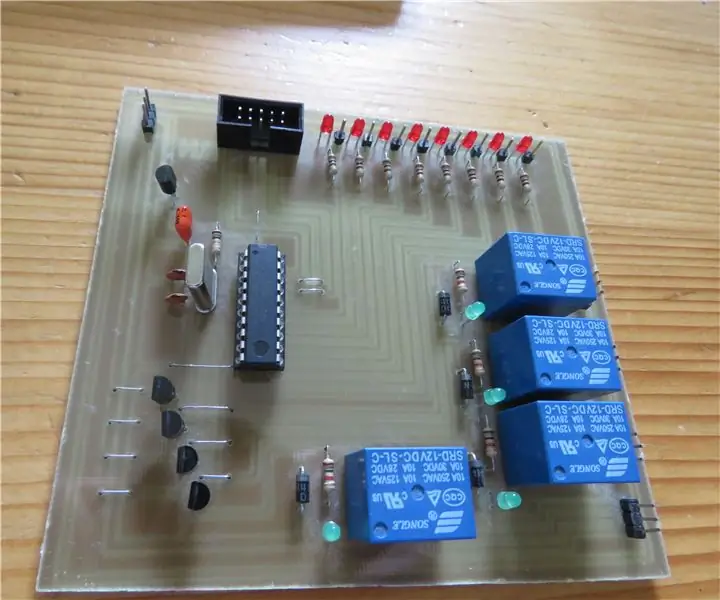

Haga su propia placa de desarrollo con microcontrolador: 3 pasos (con imágenes)

Haz tu propia placa de desarrollo con microcontrolador: ¿Alguna vez quisiste hacer tu propia placa de desarrollo con microcontrolador y no sabías cómo? En este instructivo te mostraré cómo hacerlo.Todo lo que necesitas es conocimiento en electrónica, diseño de circuitos y programación. Si tienes alguna misión

Placa de desarrollo JALPIC One: 5 pasos (con imágenes)

Placa de desarrollo JALPIC One: si sigues mis proyectos de Instructables, sabes que soy un gran fanático del lenguaje de programación JAL en combinación con el microcontrolador PIC. JAL es un lenguaje de programación similar a Pascal desarrollado para los microcontroladores PIC de 8 bits de Microchip. Mes

WIDI - HDMI inalámbrico con Zybo (placa de desarrollo Zynq): 9 pasos (con imágenes)

WIDI - HDMI inalámbrico con Zybo (placa de desarrollo Zynq): ¿Alguna vez ha deseado poder conectar su televisor a una PC o computadora portátil como monitor externo, pero no quería tener todos esos molestos cables en el camino? Si es así, ¡este tutorial es solo para ti! Si bien hay algunos productos que logran este objetivo, un

UDuino: Placa de desarrollo compatible con Arduino de muy bajo costo: 7 pasos (con imágenes)

UDuino: placa de desarrollo compatible con Arduino de muy bajo costo: las placas Arduino son excelentes para la creación de prototipos. Sin embargo, se vuelven bastante costosos cuando tiene varios proyectos simultáneos o necesita muchas placas controladoras para un proyecto más grande. Hay algunas alternativas geniales y más baratas (Boarduino, Freeduino) pero la