Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-06-01 06:09.

El FSP200 es un procesador de unidad de medida inercial de 6 ejes que proporciona salida de rumbo y dirección. Realiza una fusión de acelerómetro y sensores giroscópicos para un rumbo y una dirección estables y precisos. El FSP200 es adecuado para su uso en productos robóticos como productos de limpieza de pisos de consumo, robots de jardín y césped, limpiadores de piscinas y los mercados de la hospitalidad y la medicina. Robot asistente.

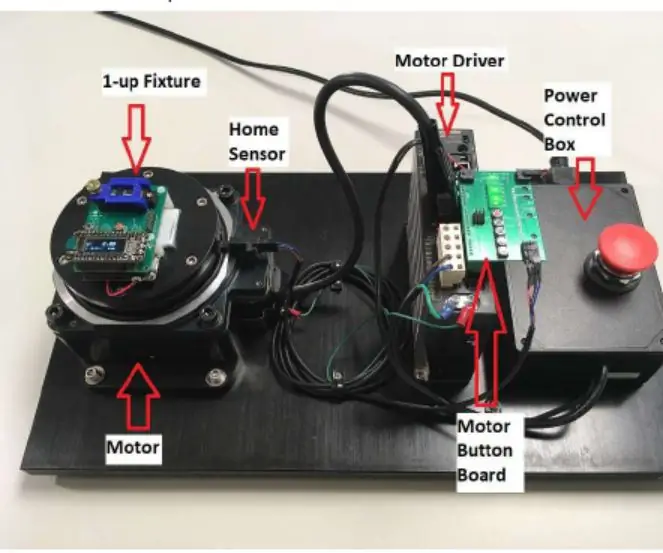

Aquí presentamos el proceso de prueba de aplicación de I + D y calibración de fábrica de la fábrica del módulo sensor FSP200 producido por Shanghai Runxin Technology. Proceso de calibración de fábrica del módulo FSP200 El sistema de calibración simple consta de un solo conjunto de accesorios, motores, accionamientos de motor, sensores de posición inicial, botones de motor y cajas de control de potencia, como se muestra en la Figura 1.

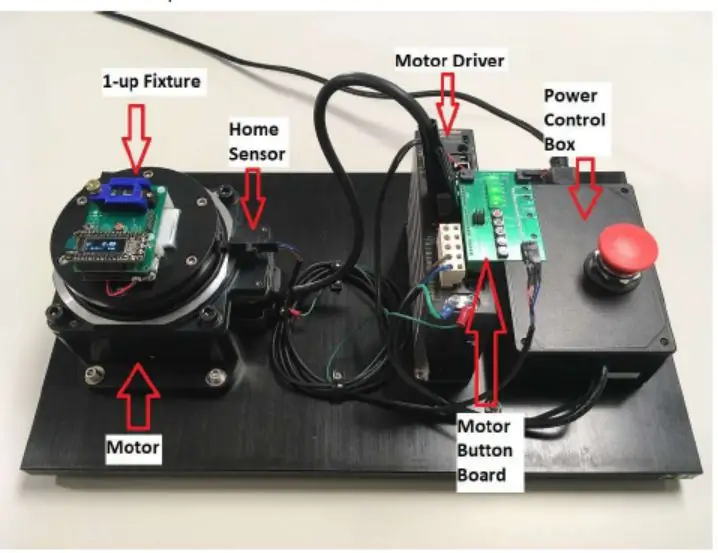

Antes de comenzar la calibración, asegúrese de que el sistema de calibración simple FSP200 esté nivelado, como se muestra en la Figura 2.

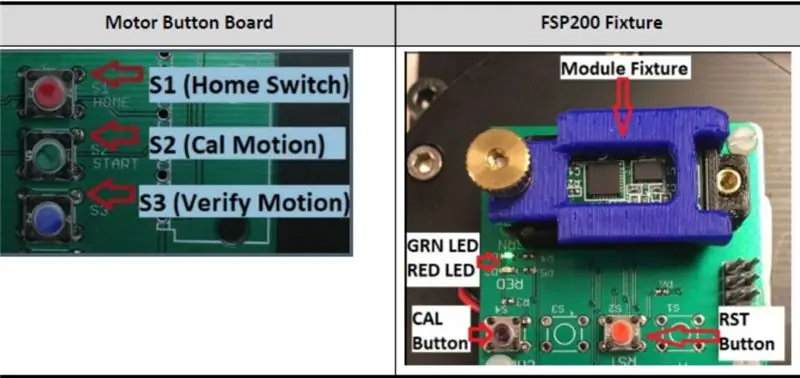

Paso 1: Inicie la calibración: presione el botón CAL:

El LED verde comienza a parpadear, lo que indica que el módulo está en modo de "calibración".

Paso 2: calibre el movimiento (gire el motor 180 grados):

Presione S2 (botón verde) en el panel de botones del motor para mover 180 grados en sentido antihorario. Espere a que el motor gire 180 grados antes de continuar con el siguiente paso.

Paso 3: Complete la calibración:

Presione el botón CAL nuevamente para finalizar el modo de calibración. Los resultados de la calibración observan el estado de la pantalla LED rojo y verde: si el módulo está calibrado, el LED verde se volverá verde; si el módulo no se calibra, el LED rojo se volverá rojo.

Paso 4: Verifique la función de calibración:

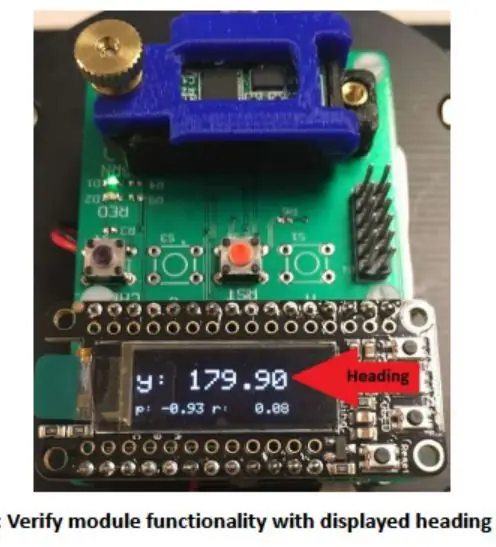

Presione el botón RST en la placa del accesorio FSP200 para asegurarse de que la pantalla muestre el rumbo del módulo (debe estar cerca de 0.00 grados). Presione el botón S3 (botón azul) en el panel de botones del motor para mover el motor 180 grados en el sentido de las agujas del reloj, esperando que se detenga., ver la pantalla. Verifique que la lectura del rumbo debe ser 180 +/- 0.45 ° (179.55 a 180.45 °).

Como se muestra en la Figura 3:

Paso 5: La calibración no se realizó correctamente:

Si el LED rojo de "resultado" se ilumina en cualquier momento durante el proceso de calibración, hay una falla.

Si la luz de Resultados no está encendida, puede ser un problema de conexión o un problema de energía. La calibración del módulo falla si el valor mostrado por el paso de verificación está fuera del rango aceptable especificado.

Si ocurre alguna de estas fallas, retire el módulo del dispositivo e instálelo de nuevo en el dispositivo e intente nuevamente. Si la falla ocurre repetidamente, el módulo está defectuoso; si el módulo pasa, el módulo es bueno.

Ejemplo de proceso de prueba de aplicación de I + D Para lograr el mejor efecto de rendimiento de la navegación del robot de barrido, además de la calibración del error de calibración del sensor en la fábrica, también necesitamos hacer muchas pruebas de reducción de errores en la etapa inicial de Aplicación práctica: implementando al máximo la operación recomendada Reducir la fuente de error y mejorar la estimación del error de rumbo.

La estimación del error de rumbo variará debido al período de tiempo, debido a errores de escala (o sensibilidad) del giroscopio a corto plazo y al desplazamiento del giroscopio (ZRO, desplazamiento de tasa cero). Se puede aprender de los siguientes cálculos: Estimación del error de rumbo = error de escala x rotación no eliminada + compensación de velocidad cero x tiempo

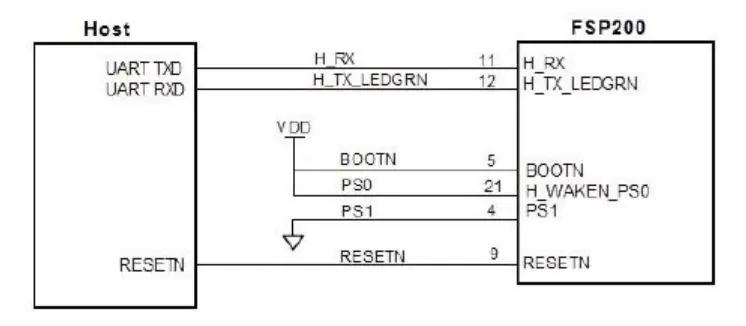

El FSP200 proporciona tres interfaces: UART-RVC (PS0 = 0, PS1 = 1 como se muestra en la Figura 4) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Cuando Al diseñar el hardware, es mejor ser compatible con estos tres modos de interfaz para facilitar las pruebas de conmutación.

Paso 6:

Las barredoras se fabrican en serie utilizando el modo UART-RVC. La forma de probar el rendimiento del módulo es la prueba de software interactiva y la prueba no interactiva. Los siguientes dos procedimientos de prueba para mejorar ZRO se describen a continuación:

1) HOST no usa el proceso de prueba de software interactivo de la siguiente manera: 1: Después de calibrar el modo FSP200 RVC en la gradilla de prueba, conecte el puerto serial a la PC y use motionStudio2 para abrir los datos RVC. Sin embargo, estos datos han ido cambiando, por lo que es mejor registrar el inicial y 180 grados después de la herramienta de puerto serie normal. Regrese al valor de este punto final de 0 grados (total 360 grados), luego abra el LOG y tome el valor de los dos datos hexadecimales RAW y divídalo por 180 grados. Si el porcentaje es inferior al 25%, se cumple el requisito. Cuanto más pequeño, mejor.

(Los últimos datos: los datos iniciales generalmente son 0 después del reinicio) / 180 <25%, que es un mejor módulo de calibración. 2: Elija de 5 a 10 piezas de módulo con el menor error en el módulo visual, colóquelo en la máquina barredora, fíjelo con pegamento, encienda el modo RVC y cargue la barredora durante media hora. Una vez completada la carga, reinicie el módulo y guárdelo para conocer el modo de temperatura actual. Si un módulo no se apaga después de cargarlo, puede ejecutarlo directamente en la barredora sin reiniciar. Realice la siguiente prueba.

3: Mueva la barredora al sitio, marque la posición de inicio, espere 2 segundos para que el módulo se encienda y conecte el módulo a la computadora. Use motionStudio2 para abrir los datos de RVC en tiempo real, deje que la barredora comience a caminar por la línea de palabras durante 20 minutos, luego se detenga y retroceda para grabar. Posición, ver el ángulo RAW, calcular el error promedio de 20 minutos. Luego reinicie el módulo y guarde los datos aprendidos por el módulo durante solo 20 minutos.

4: Cambie la PS1 y PS0 del módulo después de aprender al modo SHTP, conéctese a la computadora, ejecute “sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode = all”? y extraiga el archivo DSF para analizarlo. Verifique el error del módulo de prueba real del DCD. 5: Numere el módulo, registre el error y cambie el módulo al modo RVC. Cuanto menor sea el error, mejor será el rendimiento del módulo. El módulo con buen rendimiento se selecciona para ingresar a la etapa de prueba de limpieza de la barredora, y luego la prueba de consistencia del módulo, prueba de temperatura alta y baja, juzga El efecto general del módulo, efecto de calibración dinámica con cambios de temperatura.

2) HOST utiliza el proceso de prueba de software interactivo de la siguiente manera:

1: Después de obtener el módulo calibrado de fábrica, el RSP200 debe configurarse en el modo RVC_Debug PS0 = 0, PS1 = 0. A través del software para PC ftdi_binary_logger_RVC_Debug, conecte el puerto serie del módulo para obtener los datos LOG. BIN de la barredora durante 2 a 3 minutos. El software de la barredora necesita configurar la estática local para abrir solo la acción más grande del cepillo de rodillo y ventilador. Los datos de LOG. BIN se analizan para juzgar el HOST posterior. ¿Cuánto tiempo establece el software final para ejecutar el comando de calibración dinámica?

2: Hay cuatro tipos de notificaciones para el movimiento esperado del dispositivo enviado por el Anfitrión al FSP200: 0 es el estado inicial asumido por el concentrador del sensor, 1 es estático sin vibración, 2 es vibración estática de rodadura del cepillo y 3 es limpieza normal. Cada vez que se cambia un estado, se envía un comando de estado correspondiente al FSP 200 y se lee la información de retroalimentación del FSP 200 para determinar si se debe ejecutar la instrucción de calibración dinámica. Una vez configurado el software, la línea de vuelo del módulo FSP200 (VCC, GND, RX, TX) se conectará al puerto serie de la PC. Cabe señalar que es necesario cargar el módulo en la máquina para repararlo. Encienda la computadora y encienda el software ftdi_binary_logger_RVC_Debug para obtener la barredora desde el principio hasta el final del área de limpieza. La implementación de los datos de movimiento se guarda automáticamente como un archivo LOG. BIN, y el archivo LOG. BIN se utiliza para analizar si la configuración del software interactivo en el lado del HOST es correcta.

3: Si el software interactivo está configurado correctamente, cambie el modo FSP200 RVC-DEBUG a RVC PS0 = 0, modo PS1 = 1, realice múltiples pruebas de limpieza de la máquina, registre el error de ángulo de posición de 1 hora de funcionamiento de la máquina, cuanto menor sea el error, el rendimiento del módulo Mejor, la prueba de consistencia del módulo, prueba de temperatura alta y baja, juzga el efecto general del módulo, efecto de calibración dinámica con cambios de temperatura.

Recomendado:

CALIBRACIÓN DEL SENSOR DE PH ARDUINO: 7 Pasos

CALIBRACIÓN DEL SENSOR DE PH ARDUINO: En este tutorial, calibraremos el sensor de pH EZO de Atlas Scientific usando Arduino Uno. TEORÍA DE LA CALIBRACIÓN La parte más importante de la calibración es observar las lecturas durante el proceso de calibración. Es más fácil calibrar el dispositivo en

Calibración del sensor de humedad del suelo: 5 pasos

Calibración del sensor de humedad del suelo: hay muchos medidores de humedad del suelo en el mercado para ayudar al jardinero a decidir cuándo regar sus plantas. Desafortunadamente, tomar un puñado de tierra e inspeccionar el color y la textura es tan confiable como muchos de estos dispositivos. Algunas sondas incluso registraron

CALIBRACIÓN DEL SENSOR DE ORP ARDUINO: 3 Pasos

CALIBRACIÓN DEL SENSOR DE ORP ARDUINO: En este tutorial, calibraremos el sensor EZO ORP (potencial de oxidación-reducción) de Atlas Scientific utilizando Arduino Uno. TEORÍA DE LA CALIBRACIÓN La parte más importante de la calibración es observar las lecturas durante el proceso de calibración. Es facil

Calibración del brillo del LED: 5 pasos

Calibración del brillo del LED: mientras estaba haciendo una luz de hadas, me di cuenta de que el valor de PWM no es linealmente proporcional al brillo del LED. Simplemente hablando, si el valor de PWM es el doble, el brillo no es el doble; especialmente cuando PWM está cerca del máximo, cualquier cambio i

Tutorial del módulo 6DOF del giroscopio de aceleración de 3 ejes MPU6050 GY-521: 4 pasos

GY-521 MPU6050 Tutorial del módulo 6DOF del giroscopio de aceleración de 3 ejes: Descripción Este módulo simple contiene todo lo necesario para interactuar con Arduino y otros controladores a través de I2C (use la biblioteca Wire Arduino) y brinda información de detección de movimiento para 3 ejes: X, Y y Z .Especificaciones Rangos del acelerómetro: ± 2, ±