Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:42.

- Última modificación 2025-01-23 14:39.

Recientemente me encontré con un problema, que mi pereza se convirtió en un problema tremendo para mí en casa. Tan pronto como me voy a la cama, me gusta poner una buena luz LED con algunas series reproduciéndose en mi PC. Pero… si quiero apagar estas cosas tengo que LEVANTARTE cada vez y apagarlas a mano. Por lo tanto, he decidido construir un controlador completo para todo el escritorio de la PC, donde puedo encender y apagar monitores y luces, ajustar el volumen de los altavoces y el brillo de la iluminación de la tira de LED presionando el botón correspondiente en mi control remoto.

El proyecto es una caja controladora de escritorio / banco de trabajo para PC, que es operada por un control remoto por infrarrojos. Hay muchos tipos de controles remotos IR disponibles en estos días, pero eso no es un problema. Este controlador es ajustable y se puede emparejar con cualquier tipo de control remoto IR que admita el protocolo adecuado para nuestro sensor usado (cubriremos esto más adelante).

Los escritorios de funciones de escritorio de computadora controlados son:

- Control de energía de CA: Encendido / apagado del monitor que está conectado a 220 VCA

- Control de alimentación de CC: encendido / apagado del monitor que está conectado a la alimentación de CC (hasta 48 V)

- Control de volumen de audio: control completo del volumen estéreo que se transmite a los altavoces

- Control de iluminación de tira de LED: control completo del brillo de la iluminación de tira de LED

El dispositivo tiene una interfaz de usuario diseñada adecuadamente y compartimentos mecánicos ajustables, que lo hacen fácil de construir y usar:

- Pantalla: el estado en tiempo real de todos los sistemas controlados se presenta en la pantalla LCD de 16x4

- LED RGB: para una retroalimentación adicional para el sistema, el propósito de esto es reconocer al usuario que hay una señal aceptada recibida desde el control remoto IR

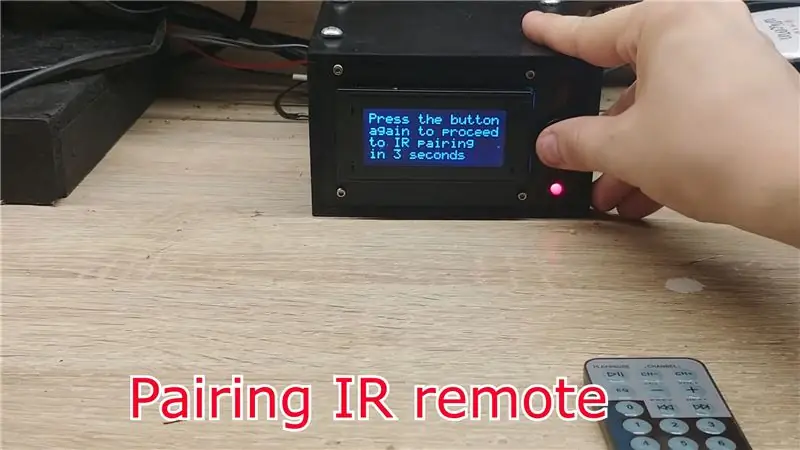

- Sistema de emparejamiento: el dispositivo contiene un solo botón pulsador, que debe presionarse para el proceso de emparejamiento. Cuando se inicia el proceso de emparejamiento, podemos emparejar cualquier control remoto IR a nuestro dispositivo siguiendo las instrucciones que se muestran en una pantalla.

Una vez que hayamos cubierto los conceptos básicos, ¡construyémoslo!

Paso 1: Explicación

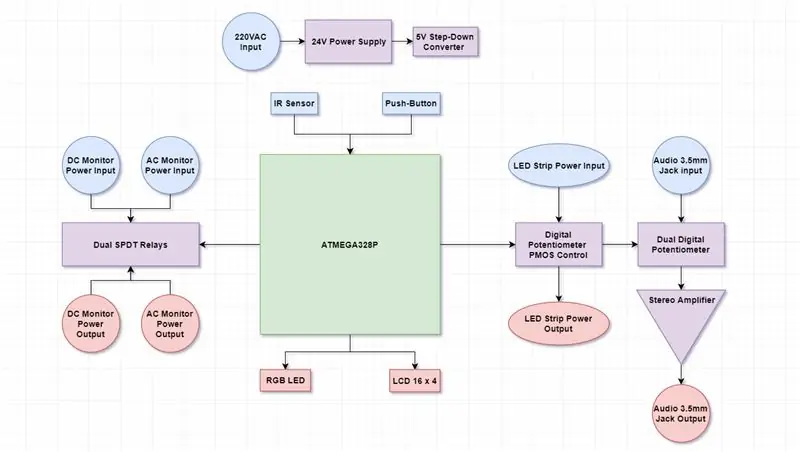

El funcionamiento del dispositivo puede considerarse sencillo, debido a su falta de complejidad de diseño. Como se puede ver en el diagrama de bloques, el "cerebro" es el microcontrolador AVR, mientras que todas las demás partes están controladas por este "cerebro". Para organizar la imagen completa en nuestra mente, describamos el diseño bloque por bloque:

Unidad de fuente de alimentación: La fuente de alimentación para el dispositivo que se seleccionó es la fuente de alimentación de tira de LED, que es capaz de proporcionar una entrada de 24 VCC al sistema. El microcontrolador, los relés, los potenciómetros digitales y los amplificadores de audio funcionan a 5 V, por lo que se agregó al diseño el convertidor reductor CC-CC. La razón principal del regulador DC-DC en lugar de lineal es la disipación de potencia y la falta de eficiencia. Suponga que usamos el LM7805 clásico con entrada de 24 V y salida de 5 V. Cuando la corriente alcanza valores significativos, la potencia que se disipará en forma de calor en el regulador lineal será enorme y puede sobrecalentarse, añadiendo un zumbido a los circuitos de audio:

Pout = Pin + Pdiss, entonces en 1A logramos: Pdiss = Pin - Pout = 24 * 1-5 * 1 = 19W (de potencia disipada).

Microcontrolador: para escribir el código lo más rápido posible, elegí el ATMEGA328P basado en AVR, que se usa ampliamente en las placas Arduino UNO. Según los requisitos de diseño, utilizaremos casi todo el soporte periférico: interrupciones, temporizadores, UART, SPI etcétera. Como es un bloque principal del sistema, se interconecta con todas las partes del dispositivo

-

Interfaz de usuario: el panel frontal del dispositivo contiene todas las partes con las que el usuario debe interactuar:

- Sensor de infrarrojos: sensor para decodificar los datos del mando a distancia por infrarrojos.

- Botón pulsador: es necesario para emparejar el control remoto por infrarrojos con el dispositivo

- LED RGB: Accesorio estético para proporcionar retroalimentación de la recepción de información por parte del sistema.

- LCD: representación gráfica de lo que sucede dentro del dispositivo

Control de monitores: para que el dispositivo sea capaz de conmutar la energía en los monitores de PC, es necesario lidiar con grandes valores de voltaje. Por ejemplo, mis monitores Samsung no comparten la configuración de energía en absoluto: uno es alimentado por 220 VCA mientras que el otro está alimentado por su propia fuente de alimentación de 19,8 V. Por lo tanto, la solución fue un circuito de relé para cada una de las líneas eléctricas del monitor. Estos relés están controlados por MCU y están totalmente separados, lo que hace que la transmisión de energía del monitor sea independiente para cada monitor

Control de luz: Tengo una tira de LED, que viene con la fuente de alimentación adjunta de 24 VCC, que se utiliza como entrada de la fuente de alimentación del sistema. Dado que es necesario conducir una gran corriente a través de la tira de LED, su mecanismo de brillo implica un circuito limitador de corriente basado en un MOSFET, que opera en una región lineal de zona activa

Control de volumen: este sistema se basa en pasar las señales de audio en los canales IZQUIERDO y DERECHO a través de divisores de voltaje, donde el voltaje aplicado se cambia mediante el movimiento del limpiaparabrisas del potenciómetro digital. Hay dos circuitos básicos LM386 donde en cada entrada hay un solo divisor de voltaje (lo cubriremos más adelante). La entrada y salida son conectores estéreo de 3,5 mm

Parece que hemos cubierto todas las partes integrales de los circuitos. Procedamos a los esquemas eléctricos …

Paso 2: Partes e instrumentos

Todo lo que necesitamos para construir el proyecto:

Componentes electrónicos

-

Componentes comunes:

-

Resistencias:

- 6 x 10K

- 1 x 180R

- 2 x 100R

- 1 x 1K

- 2 x 1 millón

- 2 x 10R

- Condensadores:

-

- 1 x 68nF

- 2 x 10 uF

- 4 x 100nF

- 2 x 50 nF

- 3 x 47uF

-

Misc:

- Diodos: 2 x 1N4007

- Recortadora: 1 x 10K

- BJT: 3 x 2N2222A

- P-MOSFET: ZVP4424

-

Circuitos integrados:

- MCU: 1 x ATMEGA328P

- Amplificador de audio: 2 x LM386

- Potenciómetro digital dual: 1 x MCP4261

- Potenciómetro digital único: 1 x X9C104P

- DC-DC: 1 x BCM25335 (Puede ser sustituido por cualquier dispositivo compatible con DC-DC 5V)

- Amplificador operacional: 1 x LM358

- Relés: SPDT dual tolerante a 5 V

- Fuente de alimentación externa de 24 V

-

Interfaz de usuario:

- LCD: 1 x 1604A

- Sensor de infrarrojos: 1 x CDS-IR

- Botón pulsador: 1 x SPST

- LED: 1 x LED RGB (4 contactos)

-

Conectores:

- Bloques de terminales: 7 x TB de 2 contactos

- Conectores de placa a cable: 3 x 4 conectores de cable de contacto + carcasa

- Audio: 2 conectores jack hembra de 3,5 mm

- Salida PSU: 2 conectores de alimentación de 220 VCA (macho)

- Conector de CC: 2 conectores macho de CC

- Tira de LED y fuente de alimentación externa: 1 x conectores ensamblados de placa a cable de 4 contactos + cable

Componentes mecánicos

- Filamento de impresora 3D - PLA + de cualquier color

- 4 tornillos de 5 mm de diámetro

- Tablero de prototipos de al menos 9 x 15 cm

- Stock de cables no utilizados

Instrumentos

- Impresora 3D (he usado Creality Ender 3 con cama de vidrio adjunta)

- Pistola de silicona

- Pinzas

- Alicates

- Cortador

- Fuente de alimentación externa de 24 V

- Osciloscopio (opcional)

- Programador AVR ISP (para flasheo de MCU)

- Destornillador electrico

- Soldador

- Generador de funciones (opcional)

-

Paso 3: Esquemas eléctricos

El diagrama esquemático se divide en circuitos separados, lo que nos puede facilitar la comprensión de su funcionamiento:

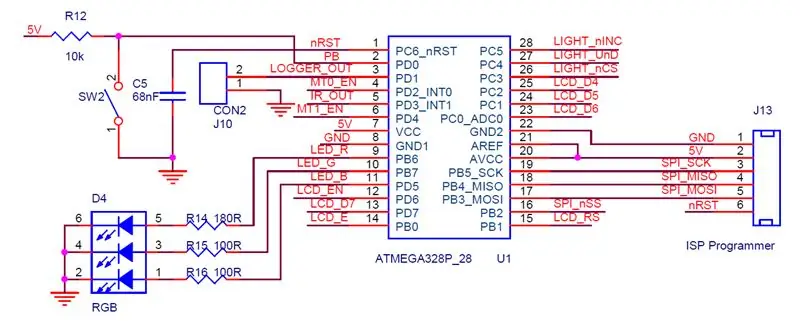

Unidad de microcontrolador

Este es un ATMEGA328P basado en AVR, como se describió anteriormente. Utiliza un oscilador interno y opera a 8MHz. J13 es el conector del programador. Hay muchos programadores en el mundo de AVR, en este proyecto utilicé un programador ISP V2.0 de eBay. J10 es la línea UART TX y se utiliza principalmente con fines de depuración. Al construir un procedimiento de manejo de interrupciones, a veces es bueno saber qué sistema tiene que decirnos desde adentro. D4 es un LED RGB que se maneja directamente desde MCU, debido a sus bajas calificaciones de corriente. El pin PD0 está conectado a un botón pulsador de tipo SPST con un pull-up externo.

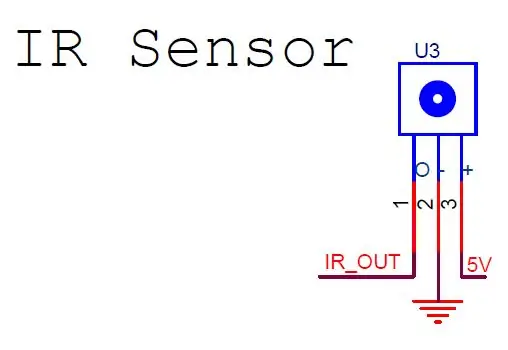

Sensor de infrarrojos

El sensor de infrarrojos que se utiliza en este proyecto es un sensor de infrarrojos de tres pines de uso general que está disponible en eBay, a precios muy asequibles. El pin de señal de salida IR está conectado al pin de entrada de interrupción (INT1) de MCU,

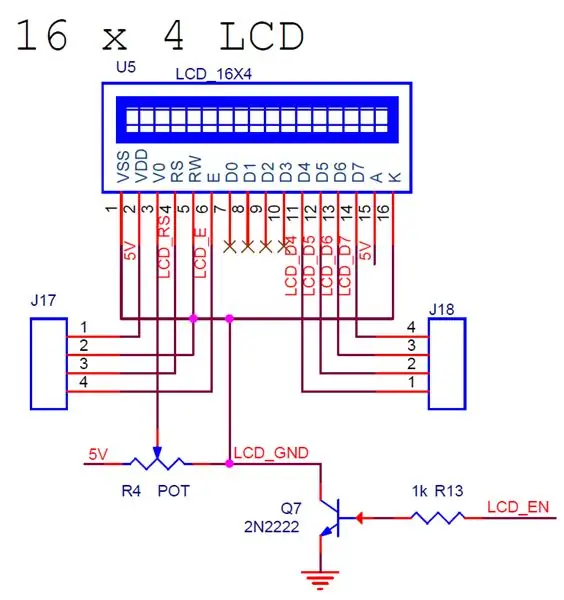

LCD

La pantalla es una implementación simple de una pantalla 1604A, con transmisión de datos de 4 bits. Todos los pines de control / datos están vinculados a la MCU. Es importante notar que la pantalla LCD está conectada a la placa principal a través de dos conectores J17, J18. Para activar / desactivar el módulo LCD, hay un solo interruptor BJT, que cambia la línea de tierra para LCD.

Fuente de alimentación

Todos los circuitos internos, excepto la tira de LED, funcionan a 5V. Como se mencionó anteriormente, la fuente de alimentación de 5 V es un módulo CC-CC simple (aquí eBay me ayudó a encontrar la solución), que convierte 24 V a 5 V, sin problemas de calentamiento, que podrían ocurrir en el regulador lineal. Los condensadores C [11..14] se utilizan para la derivación y son necesarios para este diseño debido al ruido de conmutación presente en las líneas de alimentación CC-CC, tanto de entrada como de salida.

Control de monitor

Los circuitos de control del monitor son solo sistemas de conmutación de relés. Como tengo dos monitores, uno se alimenta de 220 VCA y el segundo de 19,8 V, se requiere una implementación diferente: cada salida de MCU está conectada a 2N2222 BJT, y una bobina de relé está conectada como una carga de 5 V al pin del colector de BJT. (¡No olvide conectar un diodo inverso para una descarga de corriente adecuada!). A 220 VCA, el relé conmuta las líneas de LÍNEA y NEUTRO y a 19,8 V, el relé conmuta solo la línea de alimentación de CC; dado que tiene su propia fuente de alimentación, las líneas de tierra se comparten para ambos circuitos.

Control de volumen de audio

Quería usar amplificadores de audio LM386 como búfer para los divisores de voltaje, para una transmisión cuidadosa de la señal de audio. Cada canal, izquierdo y derecho, proviene de una entrada de audio de 3,5 mm. Dado que el LM386 implementa en una configuración mínima de piezas una ganancia estándar de G = 20, hay una resistencia de 1MOhm para ambos canales. De esta manera podemos reducir la cantidad total de energía para los canales de entrada al sistema de altavoces:

V (salida-máx.) = R (máx.) * V (entrada) / (R (máx.) + 1MOhm) = V (entrada) * 100K / 1,1M.

Y la ganancia total es: G = (Vout / Vin) * 20 = 20/11 ~ 1.9

El divisor de voltaje es una red de potenciómetros digitales simple, donde el limpiador pasa la señal al búfer LM386 (U2 es el IC). El dispositivo comparte SPI para todos los circuitos periféricos, donde solo las líneas ENABLE están separadas para cada uno de ellos. MCP4261 es un CI de potenciómetro digital lineal de 8 bits de 100K, por lo que cada paso en el aumento de volumen se expresa: dR = 100, 000/256 ~ 390Ohm.

Los pines A y B para cada canal IZQUIERDO y DERECHO están vinculados a GND y 5V. Por lo tanto, en la posición del limpiaparabrisas en la parte inferior pasa toda la señal de audio a GND a través del volumen del dispositivo MUTING de resistencia de 1MOhm.

Control de brillo de la tira de LED:

La idea del control de brillo es similar al control de volumen, pero aquí tenemos un problema: el potenciómetro digital puede transmitir solo señales cuyas amplitudes no excedan los 5V a GND. Por lo tanto, la idea es colocar un búfer de amplificador operacional simple (LM358) después del divisor de voltaje del potenciómetro digital. y voltaje de control conectado directamente a un transistor PMOS.

X9C104P es un potenciómetro digital de 8 bits con un valor de 100KOhm. Podemos obtener un cálculo para el voltaje de la puerta siguiendo reglas meramente algebraicas para el flujo de corriente:

V (puerta) = V (limpiaparabrisas) * (1 + R10 / R11) = 2V (limpiaparabrisas) ~ 0 - 10V (que es suficiente para encender / apagar y controlar el brillo)

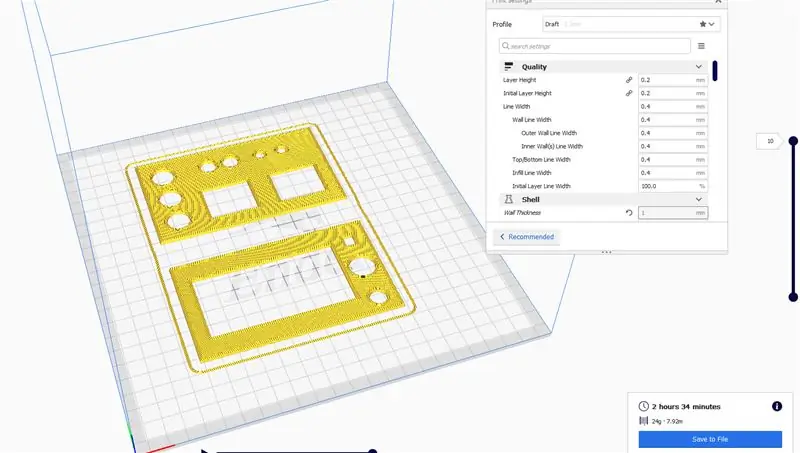

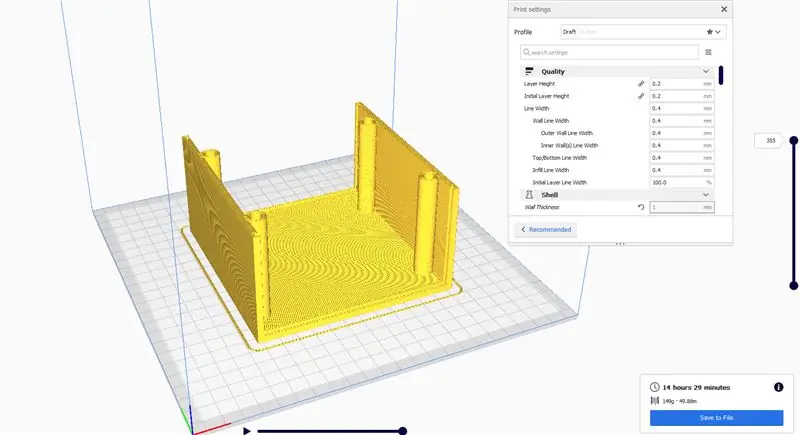

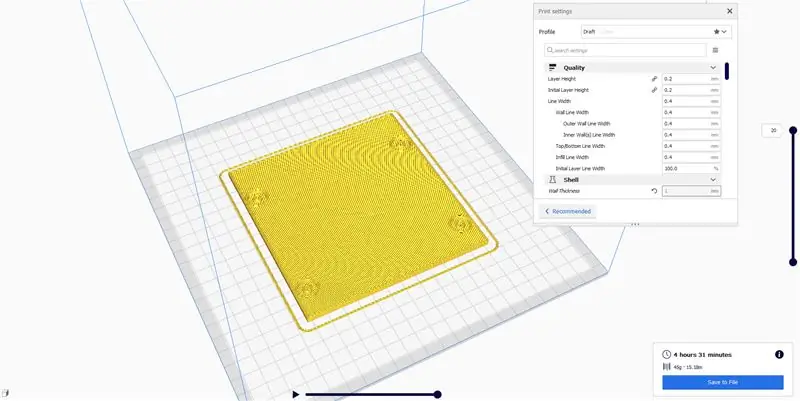

Paso 4: creación de un recinto 3D

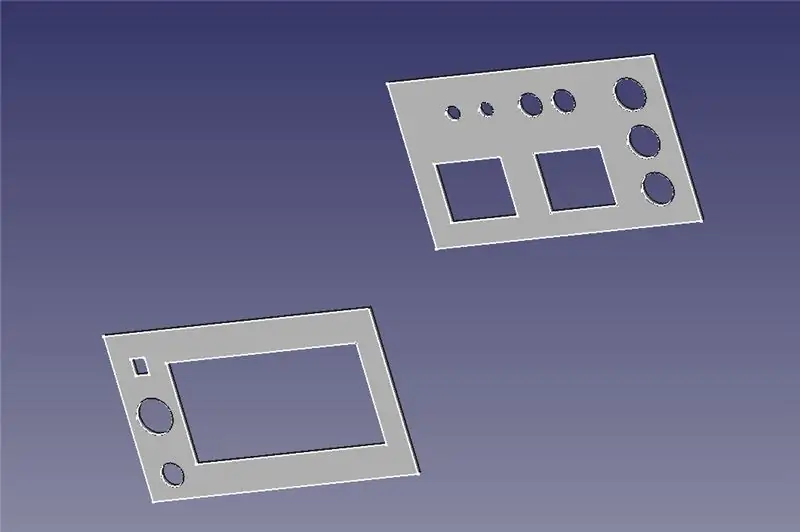

Para la carcasa del dispositivo, he usado un FreeCAD v0.18, que es una gran herramienta incluso para los novatos como yo.

Tipo de caja

Quería crear una caja donde haya un solo caparazón que doblará la placa soldada. El panel frontal contiene todas las partes de la interfaz de usuario y el panel posterior contiene todos los conectores a la electrónica del escritorio. Estos paneles se insertan directamente en una carcasa principal con un conjunto de 4 tornillos en la cubierta superior.

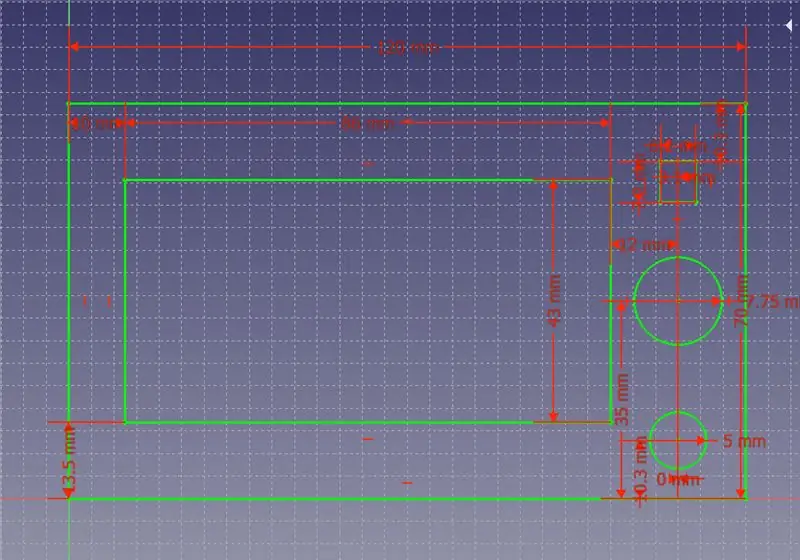

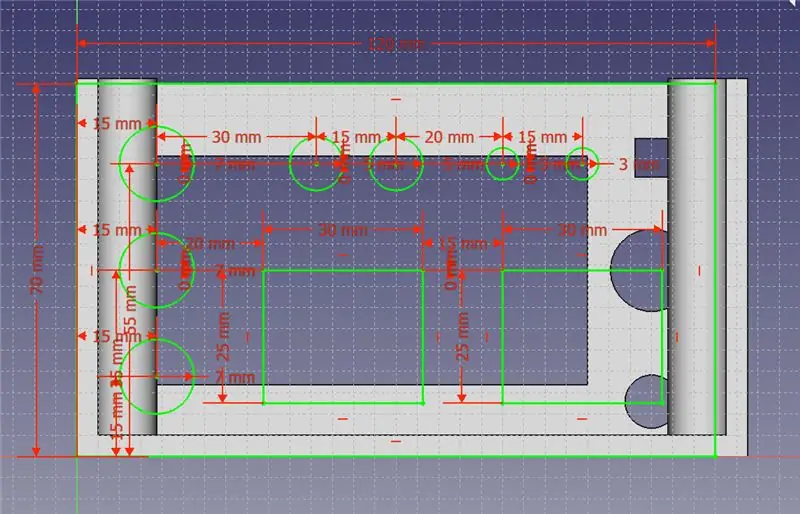

Dimensiones

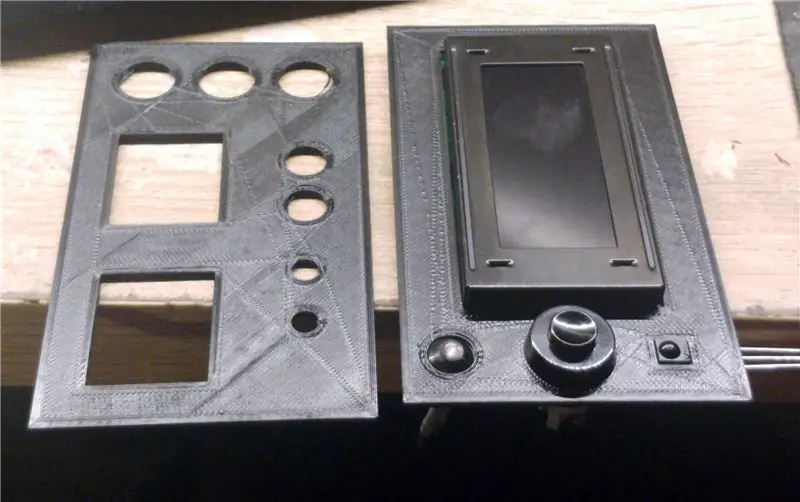

Probablemente el paso más importante de la secuencia. Es necesario tener en cuenta todas las distancias apropiadas y las regiones de corte. Como se ve en las fotos, en primer lugar las dimensiones que se tomaron están en los paneles frontal y posterior:

Panel frontal: regiones de corte para LCD, interruptor, LED y sensor de infrarrojos. Todas estas dimensiones se derivan de la hoja de datos del fabricante de cada pieza. (En el caso de que desee utilizar una pieza diferente, es necesario tranquilizar todas las regiones cortadas.

Panel trasero: dos orificios para conectores de audio de 3,5 mm, dos conectores de alimentación de 220 V de 3 líneas, dos conectores macho para fuente de alimentación de CC y orificios adicionales para la tira de LED y la alimentación del dispositivo

Carcasa superior: esta carcasa se utiliza solo para unir todas las piezas. Dado que el panel frontal y posterior se insertan en la carcasa inferior.

Carcasa inferior: la base del dispositivo. Sostiene los paneles, la placa electrónica soldada y los tornillos unidos a la tapa superior.

Diseñar las piezas

Una vez creados los paneles, podemos pasar al caparazón inferior. Se recomienda asegurar la acomodación de las piezas por completo después de cada paso. La carcasa inferior es una forma extruida simple basada en un rectángulo, con bolsillos simétricos cerca de los bordes de la carcasa (Ver imagen 4).

Después de guardar el paso, es necesario crear una base de 4 tornillos para el accesorio de la cubierta. Fueron diseñados como una inserción de cilindros primitivos de diferente radio, donde el cilindro recortado está disponible después de la operación XOR.

Ahora tenemos una capa inferior completa. Para crear una cubierta adecuada, es necesario hacer un boceto en la parte superior del caparazón y crear los mismos puntos de cilindro (solo he adjuntado puntos para perforar, pero existe la posibilidad de crear agujeros de diámetros fijos).

Una vez que se haya completado todo el gabinete del dispositivo, podemos verificarlo ensamblando las piezas.

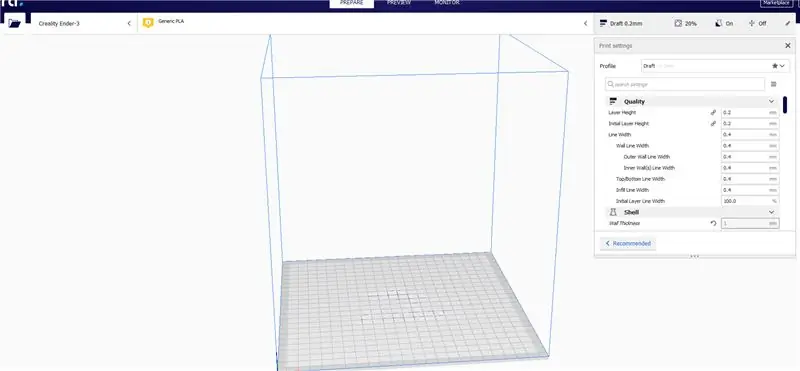

Paso 5: Impresión 3D

Finalmente, estamos aquí y podemos dar un paso adelante a la impresión. Hay archivos STL disponibles para este proyecto, basados en mi diseño. Puede haber un problema con estos archivos para imprimir, porque no se tienen en cuenta las tolerancias. Estas tolerancias se pueden ajustar en la aplicación de corte (he usado un Ultimaker Cura) para los archivos STL.

Las piezas descritas se imprimieron en Creality Ender 3, con lecho de vidrio. Las condiciones no están lejos de las estándar, pero deben tenerse en cuenta:

- El diámetro de la boquilla: 0,4 mm.

- Densidad de relleno: 50%

- Soporte: no es necesario ningún accesorio de soporte

- Velocidad recomendada: 50 mm / s para el proyecto.

Tan pronto como se impriman las piezas de la caja, es necesario comprobarlas en la vida real. Si no hay ningún problema al colocar las piezas del gabinete, podemos continuar con el paso de ensamblaje y soldadura.

Hay algún problema con el visor STL en las instrucciones, por lo que sugiero descargarlo primero:)

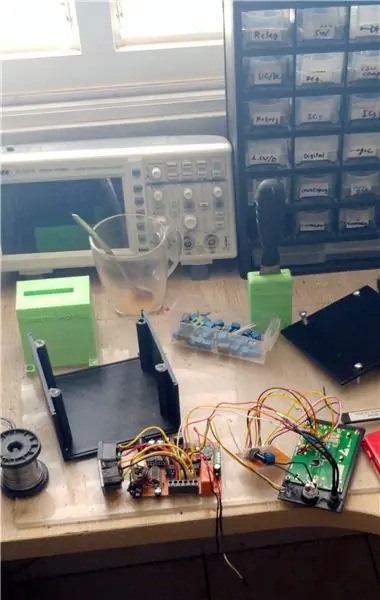

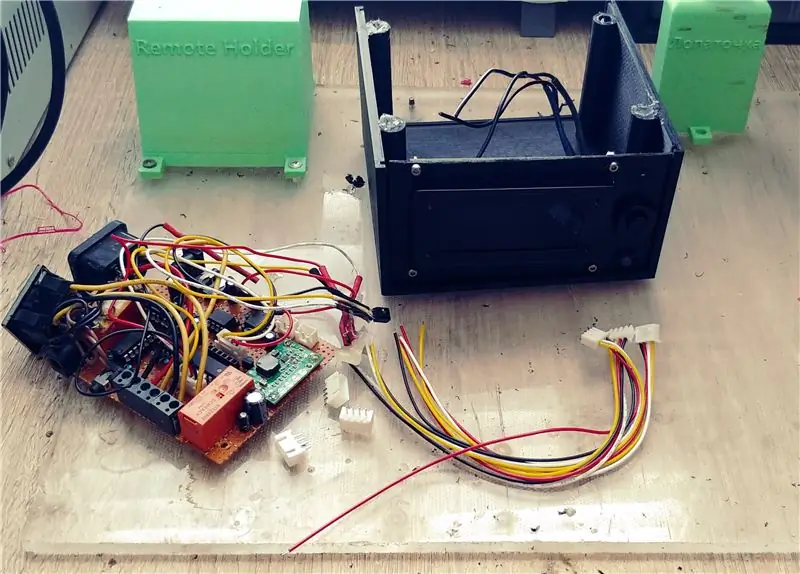

Paso 6: Montaje y soldadura

El proceso de soldadura es duro, pero si separamos la secuencia en diferentes circuitos, será mucho más fácil para nosotros terminarlo.

- Circuito MCU: debe soldarse primero con su conector de programación hembra. En esa etapa, podemos probar su funcionamiento y conectividad.

- Circuito de audio: el segundo. No olvide colocar bloques de terminales en la placa soldada. Es muy importante aislar la ruta de retorno de los circuitos de audio de los digitales, especialmente los circuitos integrados de potenciómetros digitales, debido a su naturaleza ruidosa.

- Circuitos de monitorización: similar al circuito de audio, no olvide conectar el bloque de terminales en los puertos de E / S.

- Conectores y panel de interfaz de usuario: lo último que se debe conectar. El panel de interfaz de usuario está conectado a la placa soldada a través del conector de placa a cable, donde los cables se sueldan directamente a las partes externas.

Después del proceso de soldadura, hay una secuencia simple de accesorios de piezas mecánicas. Como se notó anteriormente, es necesario colocar 4 tornillos (he usado unos de 5 mm de diámetro) en las esquinas, que están presentes en el gabinete. Después de eso, es necesario conectar las piezas de la interfaz de usuario y los conectores del panel posterior al mundo exterior. La herramienta preferida es una pistola de pegamento caliente.

Será muy útil comprobar el alojamiento de las piezas en el gabinete impreso. Si todo se ve bien, podemos proceder al paso de programación.

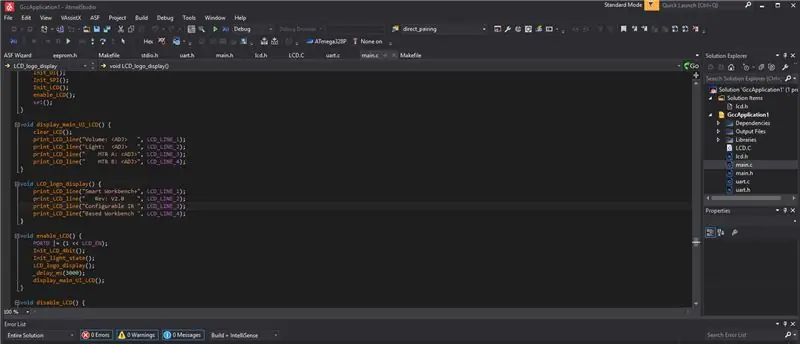

Paso 7: programación

Este paso es divertido. Dado que hay una variedad de cosas que tienen que operar, usaremos un total de 5 servicios de la MCU: interrupción externa, periféricos SPI, UART para registro, temporizadores para conteo preciso y EEPROM para almacenar nuestros códigos remotos IR.

La EEPROM es una herramienta esencial para nuestros datos almacenados. Para almacenar códigos de control remoto por infrarrojos, es necesario realizar una secuencia de pulsaciones de botones. Después de cada secuencia, el sistema recordará los códigos independientemente del estado en que el dispositivo esté encendido o no.

Puede encontrar todo el proyecto de Atmel Studio 7 archivado como RAR al final de este paso.

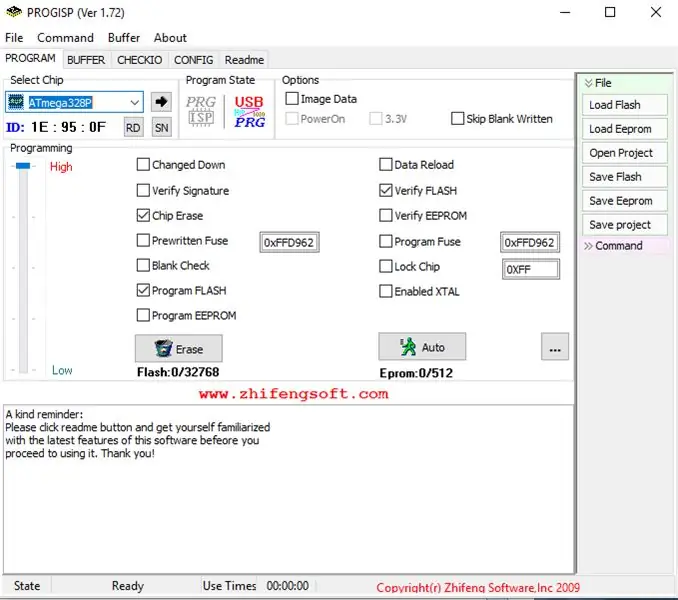

La programación la realiza AVR ISP Programmer V2, 0, a través de una sencilla aplicación llamada ProgISP. Es una aplicación muy amigable, con una completa interfaz de usuario. Simplemente seleccione el archivo HEX adecuado y descárguelo a la MCU.

IMPORTANTE: Antes de programar la MCU, asegúrese de que todos los ajustes adecuados estén definidos de acuerdo con los requisitos de diseño. Al igual que la frecuencia del reloj interno, de forma predeterminada, tiene su fusible divisor activo en la configuración de fábrica, por lo que debe programarse en lógica ALTA.

Paso 8: emparejamiento y prueba

Finalmente estamos aquí, después de todo el arduo trabajo que se hizo:)

Para utilizar el dispositivo correctamente, es necesario realizar una secuencia de emparejamiento, por lo que el dispositivo "recordará" el mando a distancia IR conectado que se utilizaría. Los pasos del emparejamiento son los siguientes:

- Encienda el dispositivo, espere a que se inicialice la pantalla de la interfaz de usuario principal

- Presione el botón por primera vez

- Antes de que el contador llegue a cero, presione el botón otra vez

- Presione la tecla apropiada que desea tener una función específica, según el dispositivo

- Reinicie el dispositivo, asegúrese de que ahora responda a las claves que se definieron.

¡Y eso es!

Espero que encuentres útil este instructivo, ¡Gracias por leer!

Recomendado:

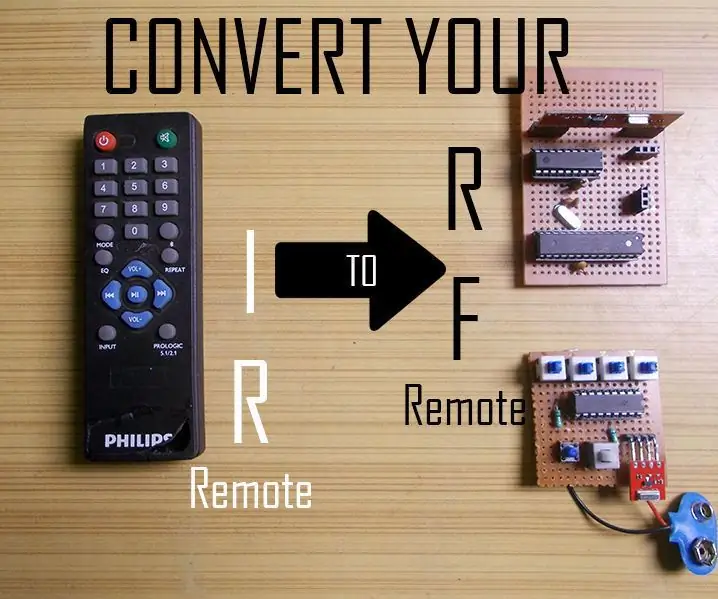

El control remoto de TV se convierte en un control remoto de RF -- NRF24L01 + Tutorial: 5 pasos (con imágenes)

El control remoto de TV se convierte en un control remoto de RF || Tutorial de NRF24L01 +: En este proyecto te mostraré cómo utilicé el popular nRF24L01 + RF IC para ajustar el brillo de una tira de LED de forma inalámbrica a través de tres botones inútiles de un control remoto de TV. ¡Empecemos

Luz LED para bricolaje - Lámpara de ambiente de escritorio moderna con control remoto: 8 pasos (con imágenes)

Luz LED de bricolaje - Lámpara de ambiente de escritorio moderna con control remoto: En este artículo, repasaré el proceso que usé para construir esta increíble lámpara de ambiente LED en forma de pirámide. Usé arce para la estructura principal y algunas espinas de caoba para mayor resistencia. Para las luces utilicé luces LED RGB que vienen en una tira de 16 pies t

Convierta su control remoto IR en control remoto RF: 9 pasos (con imágenes)

Convierta su control remoto IR en control remoto RF: en el Instructable de hoy, le mostraré cómo puede usar un módulo RF genérico sin un microcontrolador, lo que eventualmente nos llevará a construir un proyecto en el que puede convertir un control remoto IR de cualquier dispositivo en un RF. Remoto. La principal ventaja de convertir un

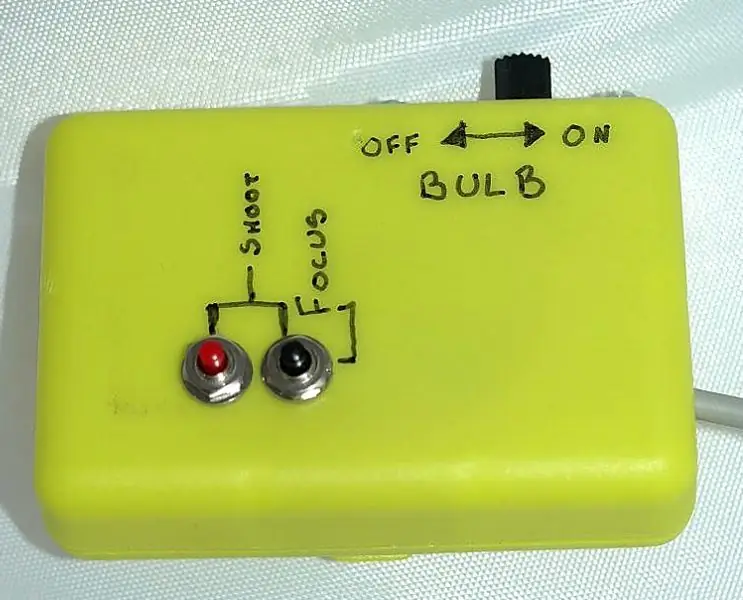

Liberación del cable del control remoto Olympus Evolt E510 (versión 2 con enfoque automático en el control remoto): 6 pasos (con imágenes)

Lanzamiento del cable del control remoto Olympus Evolt E510 (versión 2 con enfoque automático en el control remoto): Ayer construí un control remoto simple de un botón para mi Olympus E510. La mayoría de las cámaras tienen un botón disparador (el que presiona para tomar una foto) que tiene dos modos. Si se presiona suavemente el botón, la cámara se enfocará automáticamente y medirá la luz

Computadora de escritorio con refrigeración para computadora portátil: 5 pasos

Laptop Cooling Desktop: este Instructable le mostrará cómo enfríe mi computadora portátil y todo lo que la rodea. Hay tantas formas diferentes de hacer esto que solo seré general con las descripciones y los elementos que usé. Si su escritorio está caliente desde su computadora portátil, esto solucionará el