Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

Recientemente diseñé este controlador MIDI para operar el looper de frases que está integrado en el pedal de retardo Boss DD500. Controlo todo mi equipo de guitarra usando una placa MIDI Behringer FCB, y esto me permite cambiar patches en el pedal de retardo en el bucle de efectos, mientras cambio de canales de amplificador al mismo tiempo.

El DD500 tiene incorporada una función de looper muy básica, pero uno de sus inconvenientes es que cuando el looper está activo, se controla mediante los conmutadores de pedal del pedal. Esto significa que no puede cambiar los parches del pedal mientras el bucle está activo, ya que básicamente captura las funciones de los conmutadores de pedal. Como estoy usando MIDI, esta limitación no existe, ya que es simplemente un problema físico. Sin embargo, esto significó reservar 5 conmutadores de pedal en mi controlador MIDI principal para el looper, por lo que decidí construir un controlador separado para ellos.

Mi plan inicial para esto era tomar un pequeño recinto Hammond y poner 5 conmutadores de pedal y enseñarme a mí mismo algo de codificación básica de Arduino. A medida que comencé a aprender más y mi código funcionaba, terminó motivándome a probar más cosas y luego básicamente se convirtió en algo más grande.

Paso 1: conceptos

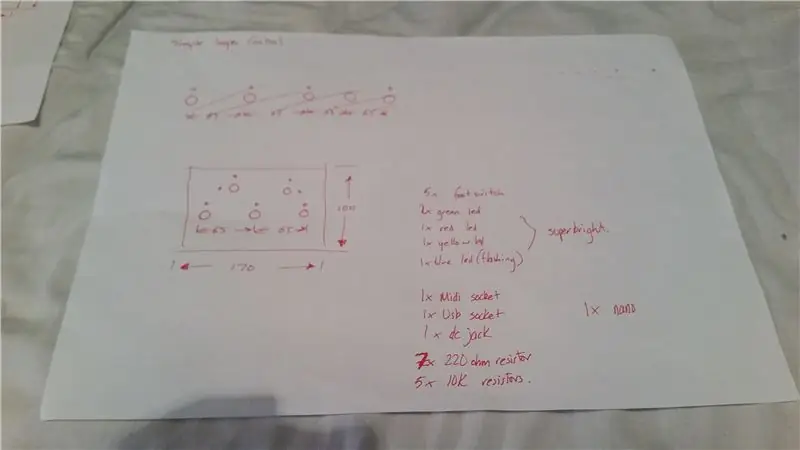

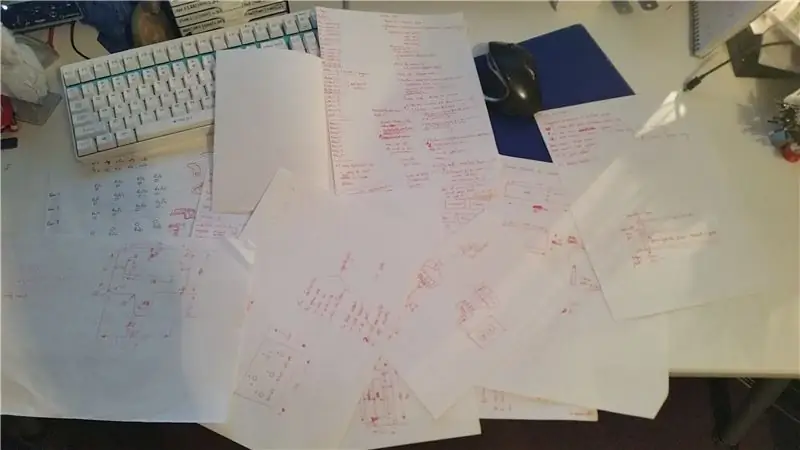

Una de las primeras ideas fue tener solo 5 botones seguidos con LED de estado. Esto fue bastante simple de hacer una maqueta en una placa con el Arduino. La adición de nuevas características y hardware terminó siendo un proceso en el que constantemente estaba diseñando y rediseñando el diseño físico en papel y construyéndolo en el proyecto de la placa de pruebas. Incluso con mucha planificación, gran parte del trabajo en esto se hizo sobre la marcha al principio.

Las 2 imágenes de arriba muestran el primer dibujo que comprometí en papel, que puso en marcha la idea en primer lugar, seguido de un mes de notas tomadas después de lo que dio forma a los diseños físicos y de PCB.

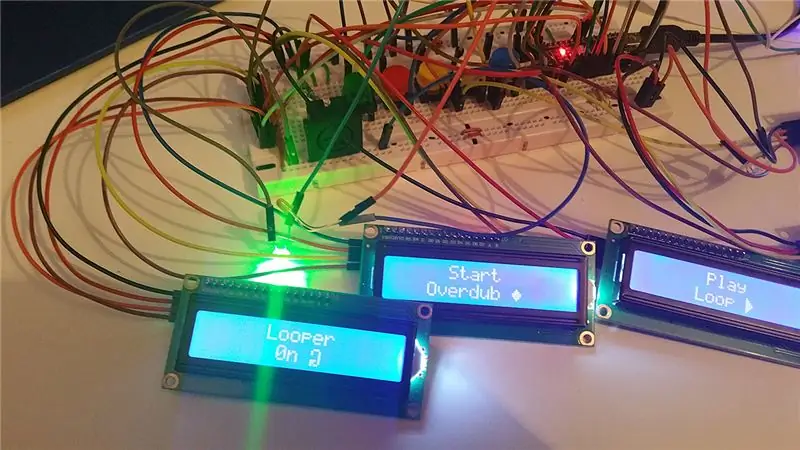

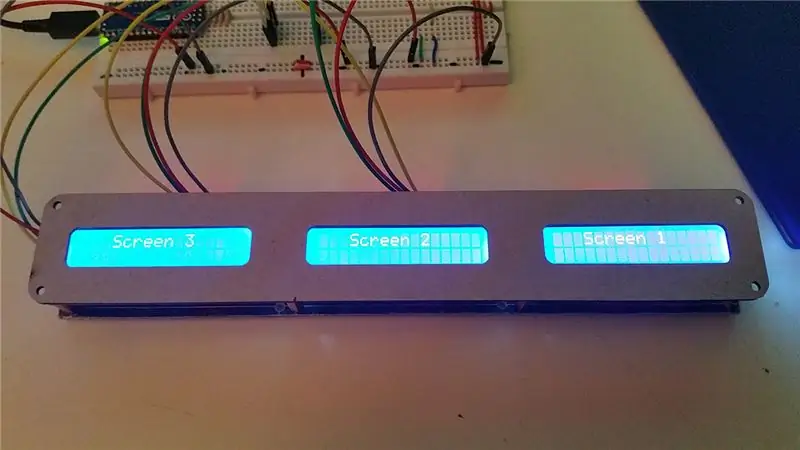

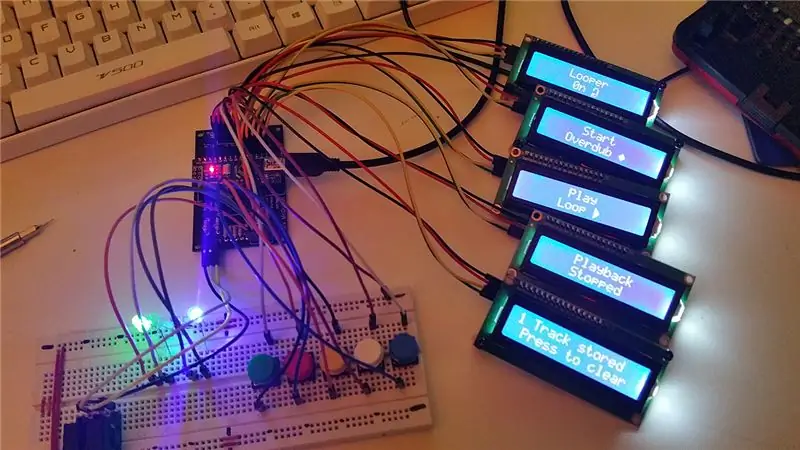

Paso 2: prototipo de placa de pruebas

Todo el proyecto se construyó en una placa de pruebas y se probó completamente para asegurarse de que funcionara completamente con el DD500 antes de que se comenzara a trabajar para alojarlo de forma permanente. Se agregaron algunas características adicionales en el código, lo que le dio al controlador algunas funciones adicionales de las que carecía el DD500. Estos se discutirán con más detalle en la sección de código.

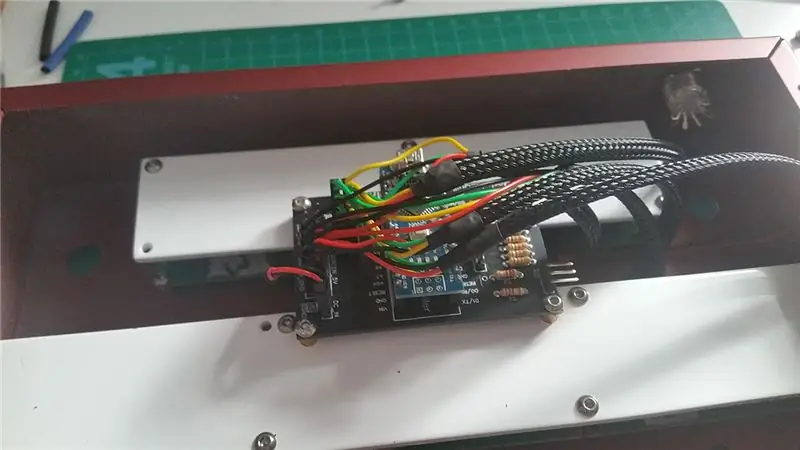

El pedal tiene 5 conmutadores de pedal, 4 LED de estado, 5 pantallas LCD I2C y está controlado por un Arduino Nano Every. Obtiene energía de una fuente de alimentación de pedal de guitarra de 9V a través de una caja de conexiones separada que lleva esa energía a través del cable MIDI utilizando los 2 pines que normalmente no se usan en un conector MIDI.

Paso 3: Fabricación

Miré muchos casos posibles para albergar el proyecto, e incluso consideré la idea de intentar doblar mi propia carcasa con láminas de aluminio. Finalmente, me decidí por un gabinete Hammond que era lo suficientemente ancho como para albergar las 5 pantallas LCD 16X2 que había elegido.

Los conmutadores de pedal eran conmutadores genéricos momentáneos de tacto suave.

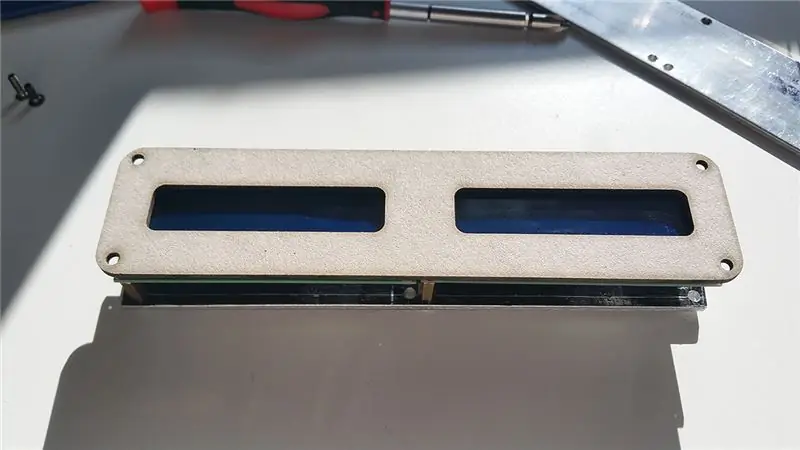

En esta etapa, decidí hacer biseles de pantalla de montaje personalizado para mantener el frente limpio, ya que cortaría los orificios de la pantalla a mano con una Dremel y sabía que probablemente habría algunas áreas que no eran perfectas. Los corté en un estudio de diseño local que hace cortes con láser, primero como plantillas de cartón para asegurarme de que todos mis tamaños fueran correctos, y luego en acrílico blanco de 3 mm para la pieza final.

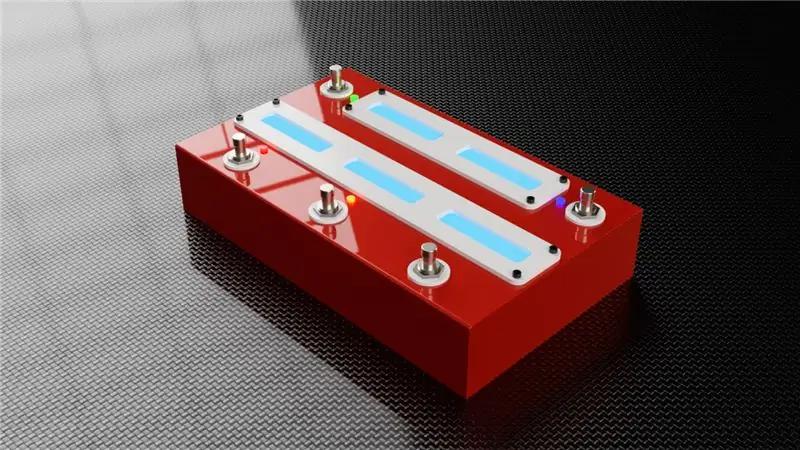

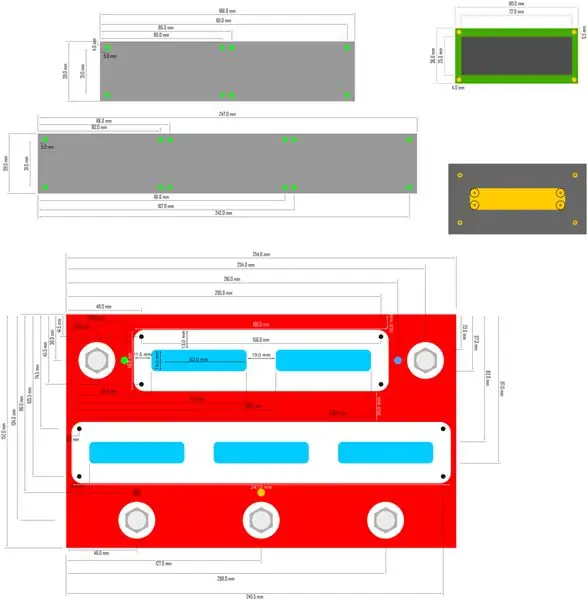

Paso 4: Maqueta y diseño CAD

A partir de mis bocetos en papel, utilicé Inkscape para colocar todos los componentes físicos y finalizar los tamaños y posiciones. También se me ocurrió el método de montaje de la pantalla en este punto. Para minimizar la cantidad de pernos visibles en el frente, decidí montar todas las pantallas en algunas placas de aluminio desde la parte trasera usando separadores, y luego solo necesitaría 4 pernos por placa para fijarlas al gabinete, lo que también mantendría los biseles de la pantalla en su lugar.

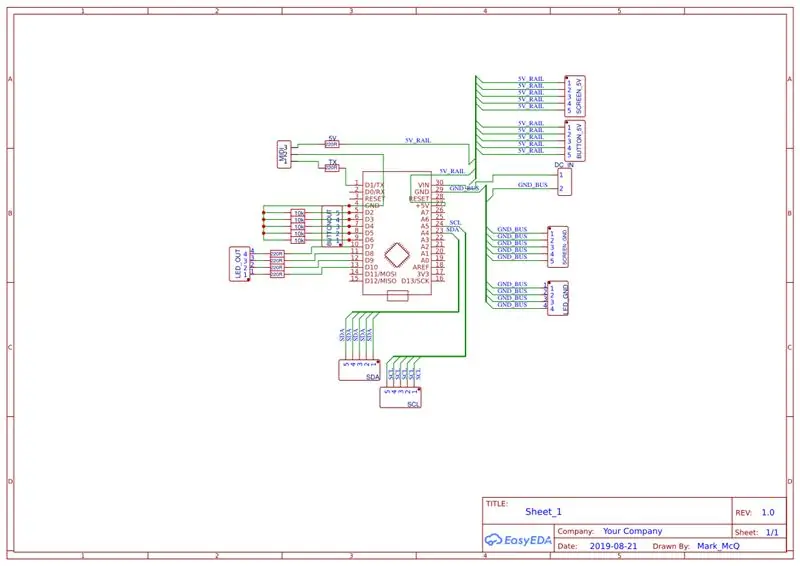

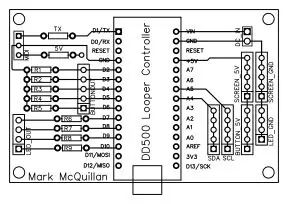

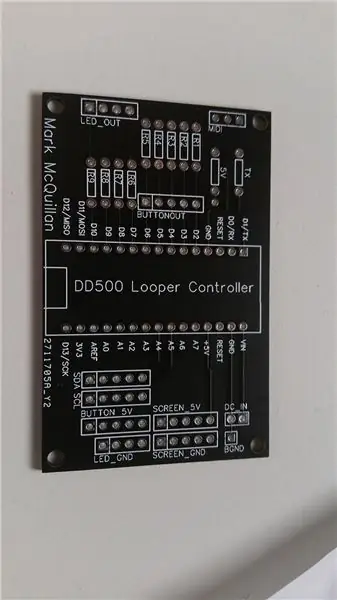

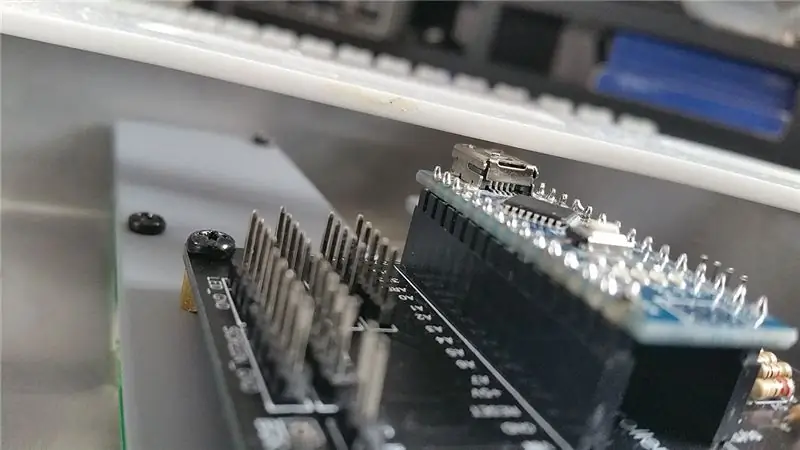

Paso 5: Diseño de PCB

Para crear el PCB, utilicé un sitio web llamado EasyEDA. Cuenta con un entorno de editor en el que puede dibujar un esquema de sus componentes, convertirlo en un diseño de PCB y luego exportarlo directamente a JLCPCB para convertirlo en placas. Nunca había hecho algo como esto antes, pero tienen una guía excelente en el sitio que explica cómo funciona el editor, y en una hora tenía el tablero diseñado y ordenado.

Algunas áreas de la placa estaban mal diseñadas en ese momento debido a la inexperiencia, como usar un solo riel de 5V para la potencia de la pantalla, por ejemplo, en lugar de darle a cada una una alimentación por separado. Afortunadamente, las caídas de voltaje que se produjeron no fueron suficientes para causar problemas con las pantallas.

Las tablas llegaron unas 2 semanas después y afortunadamente funcionaron sin problemas.

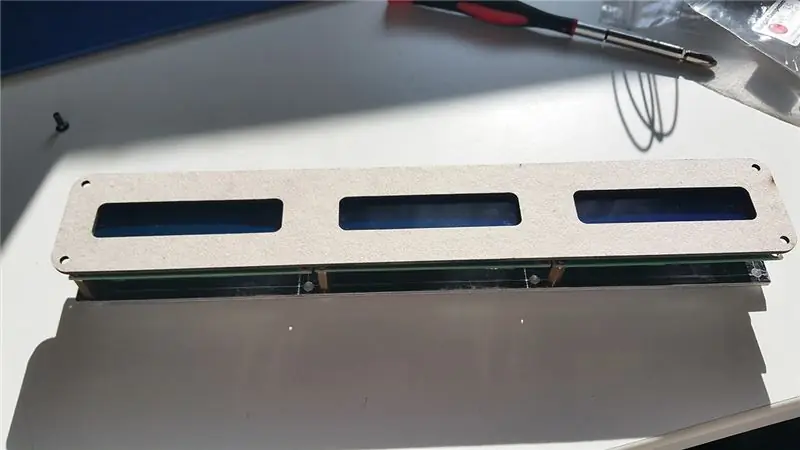

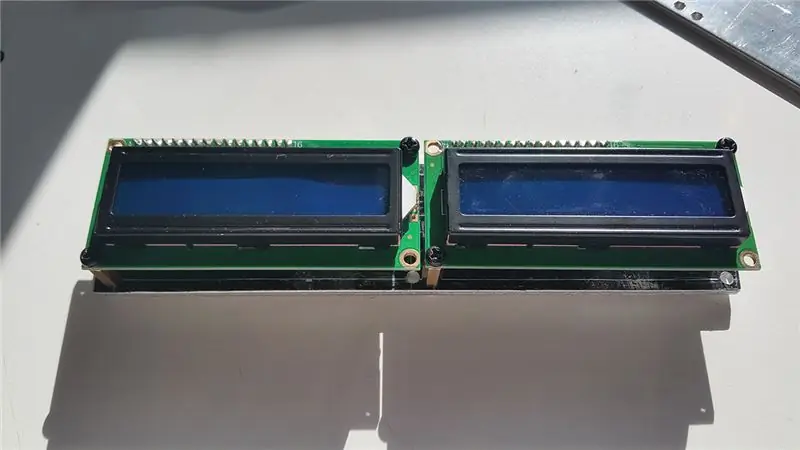

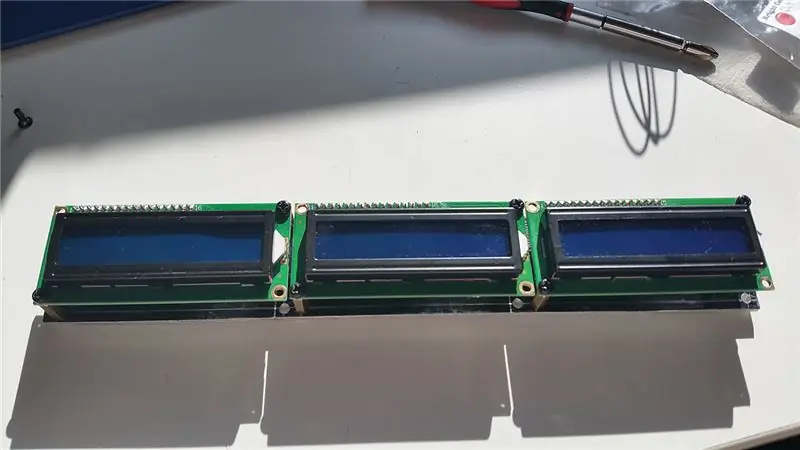

Paso 6: montajes de pantalla

Las primeras piezas que se fabricaron fueron los soportes de pantalla. Usé aluminio de 3 mm para esto y taladré agujeros para separadores. Las dimensiones se determinaron colocando todo sobre el escritorio como quería que fuera el pedal final y midiendo desde los orificios de montaje en los PCB de la pantalla. También coloqué los interruptores de pie con ellos para obtener las distancias para ellos.

Una vez que se perforaron todos los orificios, se montaron las pantallas y se verificó su cuadratura sosteniendo una regla contra los bordes inferiores planos. Todo alineado hasta ahora.

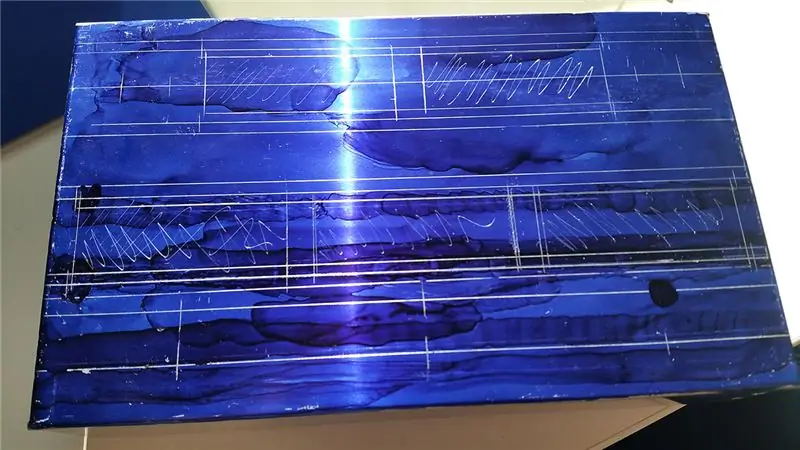

Paso 7: Recinto

El siguiente paso fue modificar el caso. Los conmutadores de pedal y los LED eran sencillos, ya que cada uno simplemente requería un orificio de 12 mm y 5 mm respectivamente.

La mayor parte del trabajo físico se realizó al cortar los orificios de la pantalla. Usé una Dremel con algunos discos de corte de alta resistencia y varias limas para limpiar los agujeros después. Esta parte tomó alrededor de 2 horas en total.

El gabinete que utilicé fue diseñado para fines industriales y se hizo doblando una sola pieza de metal y soldando por puntos las esquinas. Esto significaba que se requeriría algo de trabajo para limpiar estas esquinas usando masilla para carrocería para nivelar los puntos bajos y llenar los huecos en el borde.

En este punto, el caso estaba completamente preparado y hice una simulación de todo solo para ver cómo se vería.

Paso 8: Uh-Oh

Y luego me di cuenta de que a pesar de toda mi planificación y medición, había cometido un GRAN error. Diseñé el diseño de la placa y la caja de forma independiente. En mi cabeza, el tablero se asentaría casi al ras contra la pared superior, con un pequeño espacio detrás. Pero no había absolutamente ninguna forma de que esto pudiera encajar. Y tampoco había espacio para dejarlo a un lado. Un descuido enorme, pero afortunadamente uno que pude rectificar ya que todavía había bastante espacio entre los soportes de la pantalla en la cubierta trasera de la carcasa. Unos pocos agujeros más perforados en los soportes de la pantalla y un par de separadores, y volvemos al negocio, con el espacio suficiente para colocar la cubierta.

Paso 9: pintar

Todo se volvió a desmontar y la caja se pintó en rojo metálico caramelo, seguido de algunas capas de laca. El caso se dejó curar durante una semana, aunque descubrí que la laca todavía estaba ligeramente blanda en este punto cuando estaba armando todo. Algunas áreas pequeñas de la pintura se dañaron debido a esto. Algo que pretendo evitar en mi próximo proyecto.

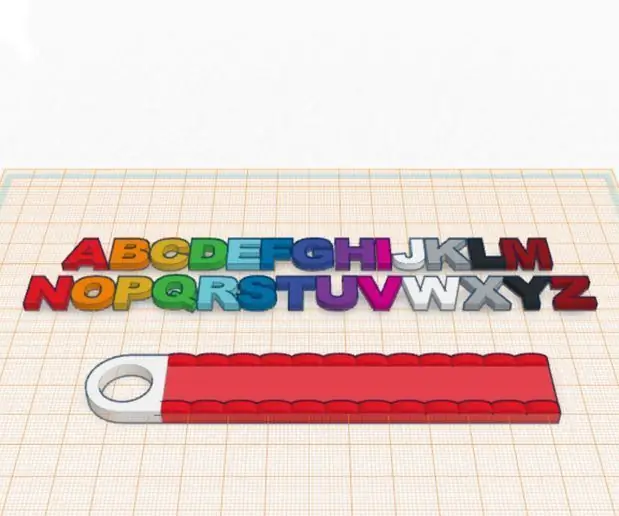

Durante este tiempo, compré una impresora 3D y decidí usarla para hacer algunas arandelas para los interruptores de pedal, ya que las de nailon que había comprado tenían un tinte amarillento horrible y eran de mal tamaño.

Paso 10: cableado

La última parte del montaje físico fue cablear todo. Una vez más, los problemas con el diseño de la caja / diseño de la PCB volvieron a surgir y algunas de las posiciones del cabezal en la PCB significaron cruzar muchos cables entre sí, lo que hizo que las cosas fueran un poco más complicadas de lo que esperaba.

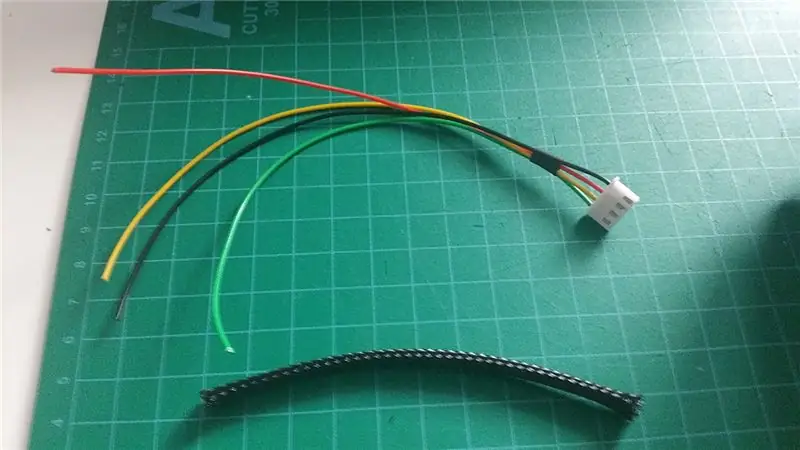

Los cables de las pantallas se agruparon en conjuntos de 4 y, mediante termorretráctil y envoltura trenzada, se convirtieron en una sola pieza.

Paso 11: Código Arduino

Como principiante total en la codificación Arduino, me estaba enseñando a mí mismo a medida que avanzaba. El código es probablemente el equivalente de programación de un "camino largo", pero me complació que funcionara como se esperaba.

El looper del DD500 tiene 5 funciones básicas:

- Looper activado / desactivado

- Grabar / Sobregrabar / Reproducir

- Reproducir bucle grabado

- Detener la reproducción

- Bucle grabado claro

Cada una de esas funciones tiene un interruptor de pie correspondiente y, con la excepción del botón de parada, un LED de estado. Las pantallas LCD también se actualizan con información relevante para mostrar si el pedal está en modo de grabación, sobregrabación o reproducción, así como la función que hará cada interruptor de pedal según lo que esté sucediendo en ese momento.

Otra característica que agregué fue realizar un seguimiento de cuántas veces se activó la función de grabación / sobregrabación. Esto se mantiene en el código incrementando un número entero, que se muestra en la pantalla de "búfer", enumerando cuántas pistas están grabadas. Si bien el DD500 no puede borrar pistas individuales, agregué esto simplemente como un ejercicio de codificación para ver si podía hacerlo funcionar.

Parece que hay un problema al cargar archivos en Instructables, por lo que puse una copia del código en Pastebin en:

Se utilizaron 2 bibliotecas en el código:

LiquidCrystal_I2C

Biblioteca MIDI FortySevenEffects

Paso 12: Conclusión

Una de las cosas más importantes que me llevo de este proyecto es que planificar todo lo que pueda con anticipación puede evitar problemas potenciales. Los problemas con el montaje de mi PCB resaltan la importancia de esto. Mantener buenas notas también es algo que recomiendo encarecidamente. Sin ellos, es posible que haya encontrado más problemas de los que tuve. Actualmente estoy construyendo mi segundo controlador MIDI y esta vez he hecho mayores esfuerzos para optimizar mi código y diseñar mi hardware en función de cómo se debe montar la PCB.

Recomendado:

Construya un controlador MIDI Arduino: 5 pasos (con imágenes)

Construya un controlador MIDI Arduino: ¡Hola a todos! En este instructivo, le mostraré cómo construir su propio controlador MIDI alimentado por Arduino. MIDI son las siglas de Musical Instrument Digital Interface y es un protocolo que permite que computadoras, instrumentos musicales y otro hardware se comuniquen

Construyendo un controlador MIDI Arduino: 9 pasos (con imágenes)

Construyendo un controlador MIDI Arduino: este instructivo se publicó originalmente en mi blog el 28 de junio de 2020.Disfruto construyendo cosas que incluyen electrónica, y siempre quise construir algo usando Arduino.Una de las compilaciones más comunes para principiantes que encontré fue una Controlador MIDI

Controlador de juegos de bricolaje basado en Arduino - Controlador de juegos Arduino PS2 - Jugar a Tekken con el gamepad DIY Arduino: 7 pasos

Controlador de juegos de bricolaje basado en Arduino | Controlador de juegos Arduino PS2 | Jugar a Tekken con DIY Arduino Gamepad: Hola chicos, jugar juegos siempre es divertido, pero jugar con su propio controlador de juego personalizado DIY es más divertido. Así que haremos un controlador de juego usando arduino pro micro en este instructivo

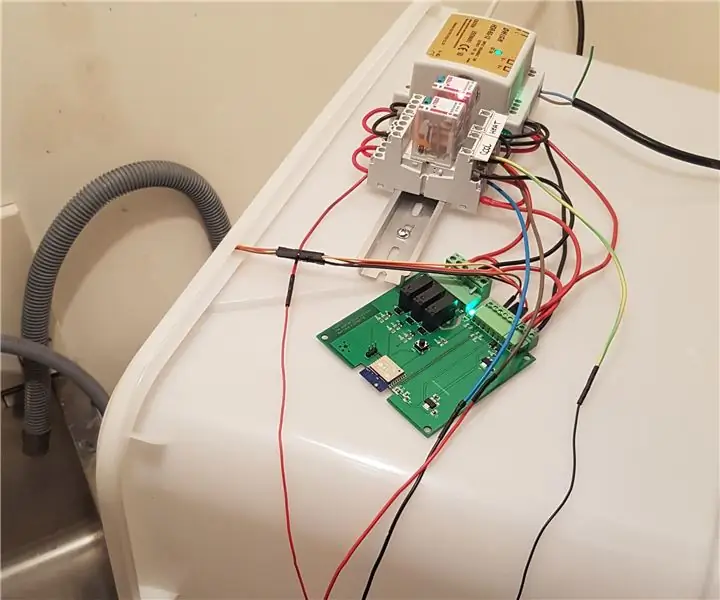

YABC - Otro controlador Blynk más - Controlador de temperatura y humedad en la nube de IoT, ESP8266: 4 pasos

YABC - Otro controlador Blynk más - Controlador de temperatura y humedad de la nube de IoT, ESP8266: Hola fabricantes, recientemente comencé a cultivar hongos en casa, hongos ostra, pero ya tengo 3x de estos controladores en casa para el control de temperatura del fermentador para mi cerveza casera, esposa también está haciendo esto de Kombucha ahora, y como termostato para calor

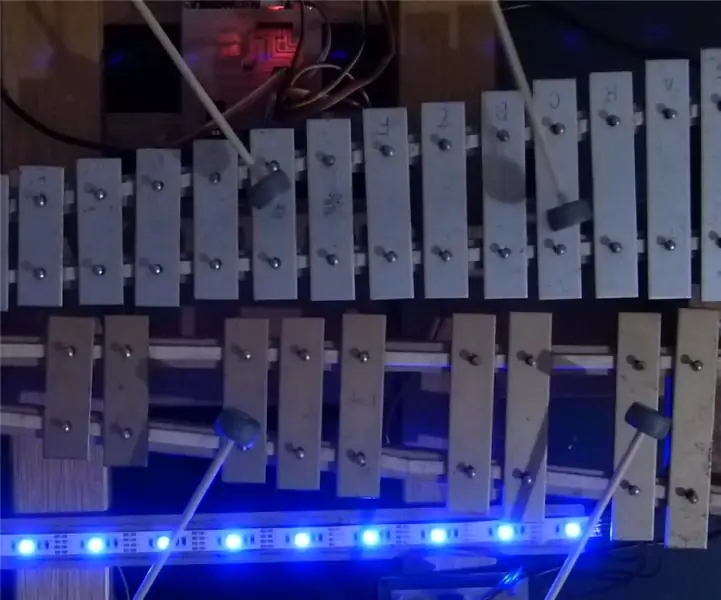

Controlador de tira de luces LED MIDI 5V para Spielatron u otro sintetizador MIDI: 7 pasos (con imágenes)

Controlador de tira de luces LED MIDI 5V para Spielatron u otro sintetizador MIDI: este controlador destella tiras de luces LED de tres colores por 50mS por nota. Azul para G5 a D # 6, rojo para E6 a B6 y verde para C7 a G7. El controlador es un dispositivo MIDI ALSA, por lo que el software MIDI puede emitir a los LED al mismo tiempo que un dispositivo de sintetizador MIDI