Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

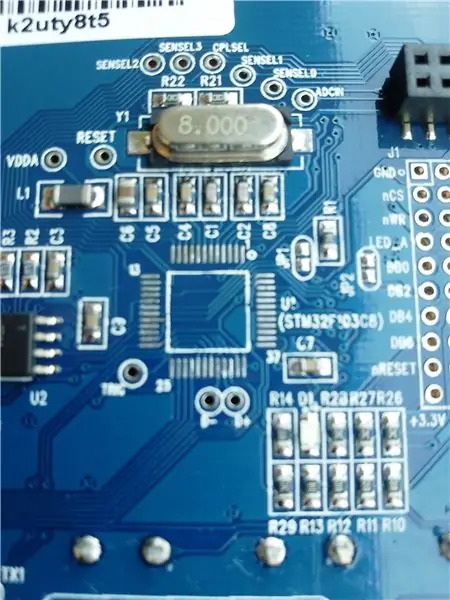

Muy a menudo, al diseñar algún dispositivo electrónico, necesito un osciloscopio para observar la presencia y la forma de las señales eléctricas. Hasta ahora he utilizado un antiguo osciloscopio CRT analógico de un solo canal soviético (año 1988). Sigue siendo funcional y normalmente es suficientemente bueno para los fines utilizados, pero es muy pesado y no es cómodo para algunos trabajos fuera de casa. Para su reemplazo buscaba una alternativa pequeña y barata. Una posibilidad era diseñar un visor basado en Arduino, pero tiene pocas desventajas - su ancho de banda analógico es bastante bajo y siempre, cuando se hace algún proyecto de bricolaje aparece el problema principal - dónde empacar todas estas partes electrónicas o cómo encontrar una carcasa bonita. No tengo una impresora 3D y para mí la única posibilidad es utilizar carcasas estándar disponibles en el mercado, lo que no siempre es la solución más atractiva. Para evitar estos problemas, decidí conseguir un kit de osciloscopio de bricolaje. Después de investigar un poco, decidí que sería el JYETech DSO150 Shell. Es muy pequeño, lo suficientemente potente (basado en el microcontrolador ARM Cortex de 32 bits STM32F103C8, un sitio muy útil para este chip: stm32duino), puedo ponerlo en mi bolsillo y llevarlo a todas partes. El kit se puede comprar por ~ 30 USD en banggood, ebay o aliexpress.

Este instructivo le dice cómo ensamblar el kit de la manera correcta, qué no debe hacer y cómo limpiarse de los problemas que podría crear. Describiré toda mi experiencia de montaje de forma cronológica.

Paso 1: Qué hay adentro

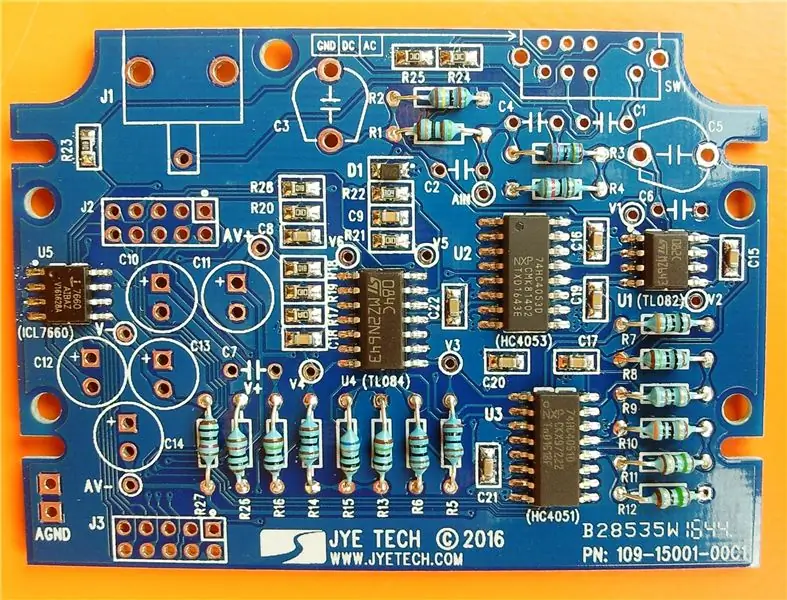

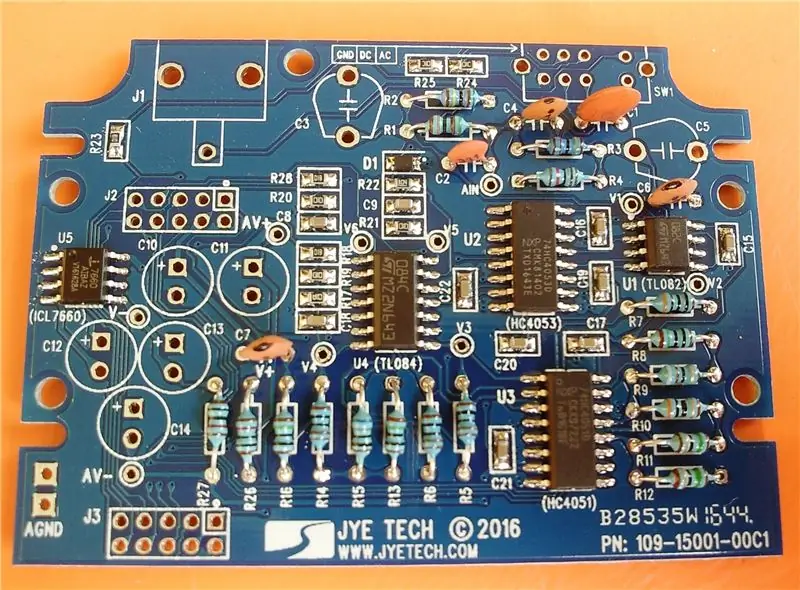

Pedí el kit y después de la espera normal de alrededor de un mes, finalmente llegó el kit. Estaba bien embalado. Contenía dos PCB con todos los dispositivos SMD soldados. (Cuando pida dicho kit, tenga cuidado: hay una versión del kit en la que los dispositivos SMD no están soldados, y si no tiene experiencia en la soldadura de dichos dispositivos, podría ser un gran desafío para usted, mejor solicite un kit con soldados). La calidad de las placas de circuito impreso es buena: todos los dispositivos están etiquetados y son fáciles de soldar. Uno de los PCB es el principal: el digital con el microcontrolador. Allí también hemos conectado una pantalla LCD TFT a color de 2.4 ; la otra es la analógica - contiene el circuito de entrada analógica. También hay una bonita caja de plástico, cable de sonda corto y guía de montaje.

Mi consejo, antes de comenzar con el montaje, lea el manual. No lo hice y me metí en problemas.

Paso 2: Empecemos …

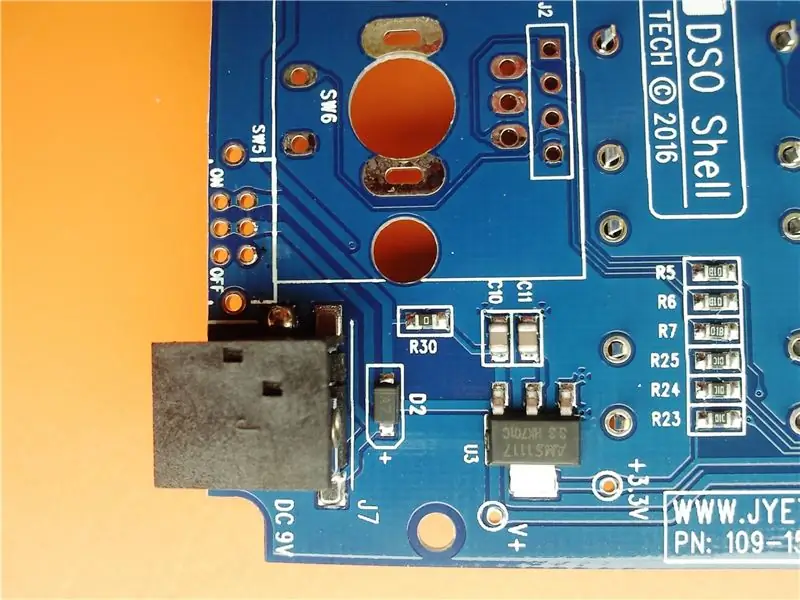

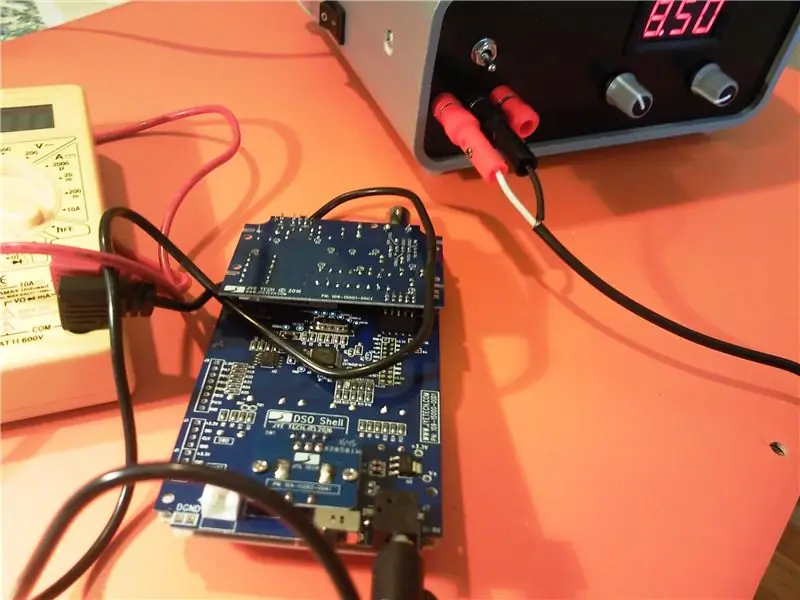

Como primer paso se recomienda probar la placa digital. He insertado los 4 interruptores sin soldar. Encontré un adaptador de 12 V CA / CC con la toma de CC adecuada y lo usé para probar la placa. ¡Gran error! ¡NO LO HAGAS! En el manual está escrito que el voltaje de suministro máximo debe ser de 9V. Vi que el regulador lineal utilizado era AMS1117, que debía sobrevivir a 15V y estaba tranquilo. está bien. En la primera prueba no falló. Ver la pelicula.

Paso 3: Soldar …

Como primero he soldado el conector de la señal de prueba. Primero debe doblarse. Siga el conector de la batería y el interruptor de encendido. Después de eso viene un encabezado de 4 pines (J2) para el codificador rotatorio. Con eso ha terminado la soldadura de la placa principal.

Paso 4: ¡Estoy en problemas

Hay una resistencia de 0 ohmios en la PCB, que une el interruptor de encendido. Para que el interruptor de encendido sea funcional, se debe quitar esta resistencia (R30). ¡Fácil de hacer! Nueva prueba… Volví a suministrar la placa principal (12V) y la encendí con el interruptor de encendido. La pantalla permaneció en blanco. (mira el video). Pocos intentos consiguientes no cambiaron la situación. De repente, un pequeño humo comenzó a salir del chip regulador AMS1117 y el paquete explotó. Lo desolé y coloqué uno nuevo (tenía pocos disponibles en mi almacenamiento personal). Volví a encender la placa, de nuevo con la pantalla en blanco, sin arrancar. Después de 20 segundos volvió a salir el humo azul del chip regulador y se quemó de nuevo. Lo quité del tablero. Usando un ohmímetro, he medido la resistencia entre la línea de alimentación conectada a la salida del chip AMS1117 y la tierra. Fue cero ohmios. Algo salió absolutamente mal aquí. El tablero estaba muerto. Decidí averiguar dónde está el problema. Hay dos chips en la placa: el STM32F103C8 y algunos chips de memoria en serie. Uno de ellos estaba fallando. Para comprobar cuál utilicé un método inusual. Apliqué 3.3V (lo que debería ser la salida normal del chip regulador AMS1117) en la línea de suministro usando una fuente de energía fuerte. Después de unos segundos, el chip STM32F103C8 se puso extremadamente caliente. Ese fue el problema. Tuvo que desoldarlo de la PCB. Fue una tarea muy difícil porque no podía usar una pistola de aire caliente, desoldaría todos los dispositivos circundantes. Luego, se me ocurrió la idea de desoldar el chip por su propio calor. Volví a suministrar la placa y, después de un minuto, el chip estaba tan caliente que la soldadura comenzó a derretirse. Después de eso lo quité con una pequeña patada en la parte inferior del tablero. El chip simplemente cayó. Con una mecha desoldadora, limpié las pistas de soldadura del chip.

Decidí intentar reparar la placa. Después de quitar el chip defectuoso, la pantalla LCD se iluminó nuevamente en blanco.

He pedido algunos chips STM32F103C8 de aliexpress. (4 fichas costaban ~ 3 USD) y después de unas semanas de espera han llegado. He soldado uno de ellos al tablero.

Ahora, debe programarse para recuperar la funcionalidad. Si todas las tareas se realizan correctamente, todo debería volver a estar bien. También existe la posibilidad de que la pantalla LCD se dañe. Para eso también hay una solución disponible: puedes comprar una en aliexpress. Es una pantalla LCD TFT a color estándar de 2,4 y 37 pines que utiliza el controlador ILI9341. Compruebe también el orden de los pines.

En el siguiente paso se describe cómo programar el chip STM32F103C8.

Paso 5: programación

El proceso de programación del chip ARM está escrito en el documento adjunto.

Debajo de este enlace puede descargar la última herramienta de actualización del sitio de STM.

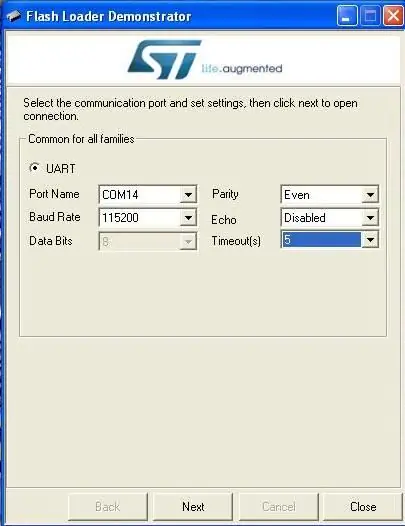

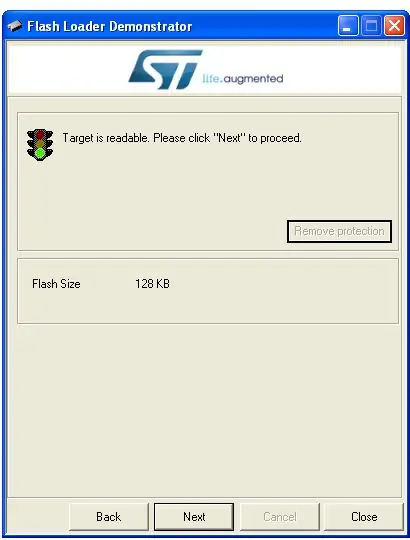

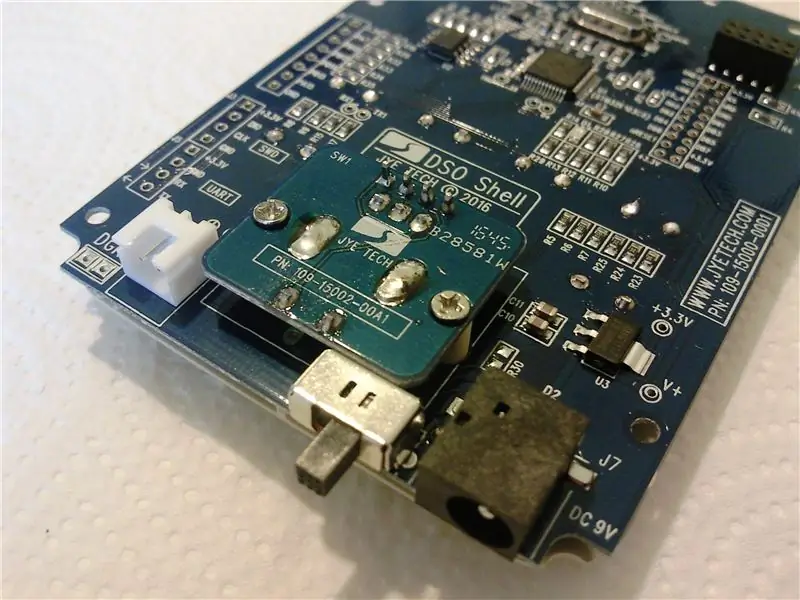

Puedes ver mi configuración en la imagen. He adjuntado también el archivo hexadecimal, que utilicé. Para obtener la última versión, puede visitar el sitio de JYETech. Para la comunicación de USB a serie, he usado un convertidor basado en PL2303. FT323RL también funcionará. CH340g también. Antes de programar la placa, es necesario desoldar algunas resistencias de la placa. (ver el documento). No olvides volver a soldarlos cuando todo esté listo. Tuve suerte y todo volvió a salir bien. Continué con la soldadura de la placa analógica.

Paso 6: Soldar de nuevo

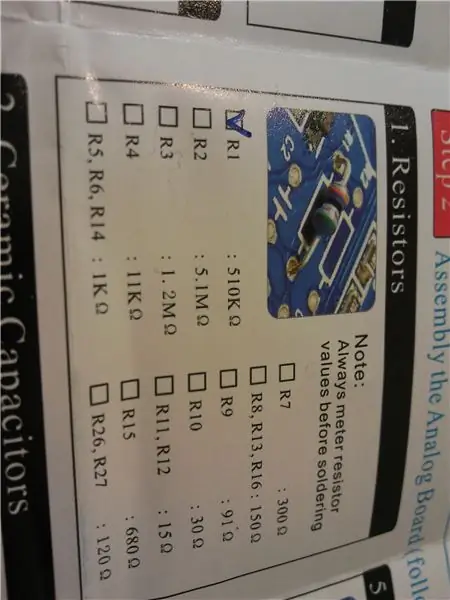

Primero hay que soldar las resistencias. He usado un ohmímetro para verificar su valor en lugar de usar un código de color. En cada parte soldada, pongo una marca en el manual para saber dónde estoy.

Después de eso, soldé los condensadores cerámicos, los condensadores de recorte, el interruptor de funciones, los condensadores de electrolito, el conector BNC, el conector de clavijas.

Paso 7: el codificador rotatorio

Debe soldarse en una placa pequeña. Tenga mucho cuidado de soldarlo en el lado correcto de la PCB; en otro caso, el alcance fallará.

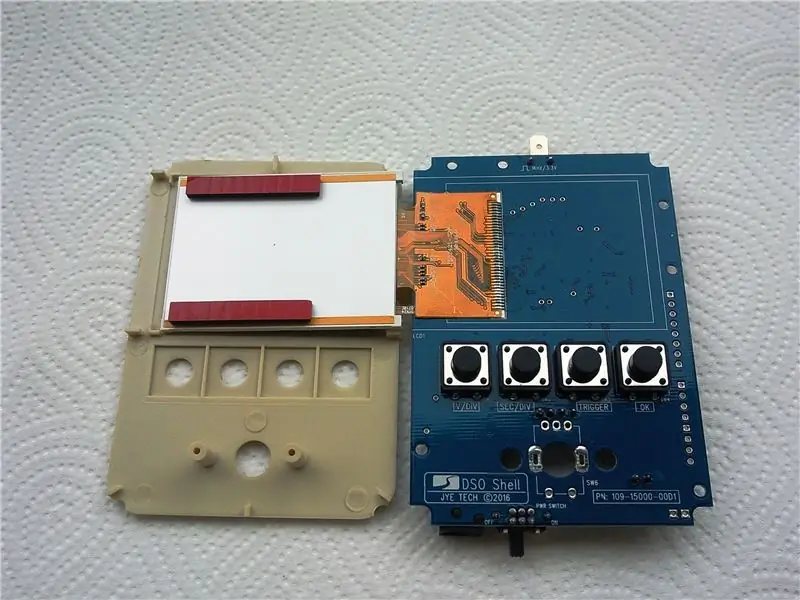

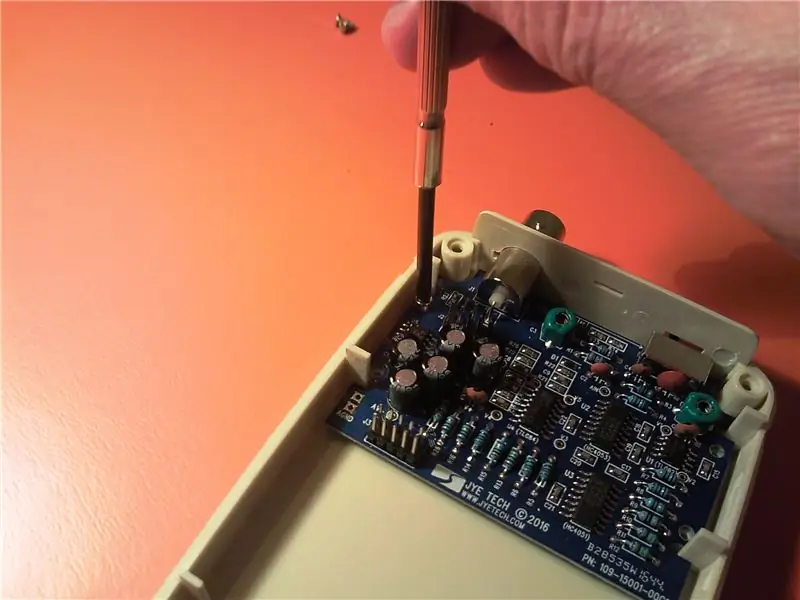

Paso 8: Montaje

Ahora estamos listos para montar.

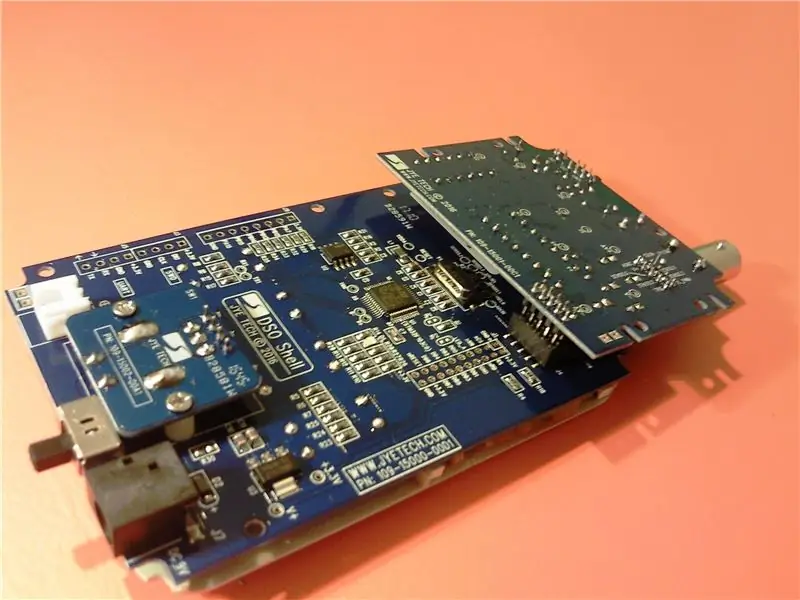

Primero coloque la pantalla LCD en el lugar dedicado. He eliminado el folio protector antes de eso. Bajo el osciloscopio he puesto algunas capas de papel de cocina suave. Doble suavemente el cable plano de conexión de la pantalla LCD y coloque la placa principal sobre él. Inserte el codificador rotatorio en el conector del cabezal y fíjelo con dos de los tornillos cortos

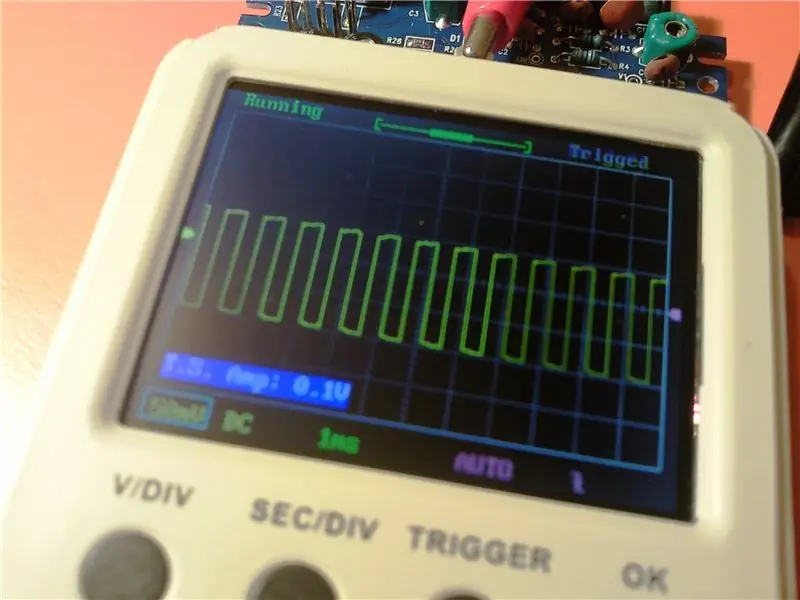

Paso 9: afinación

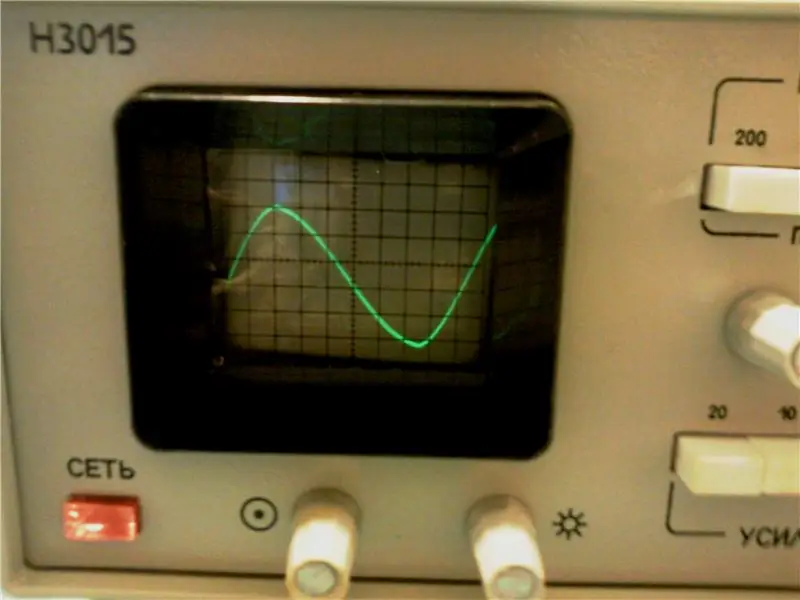

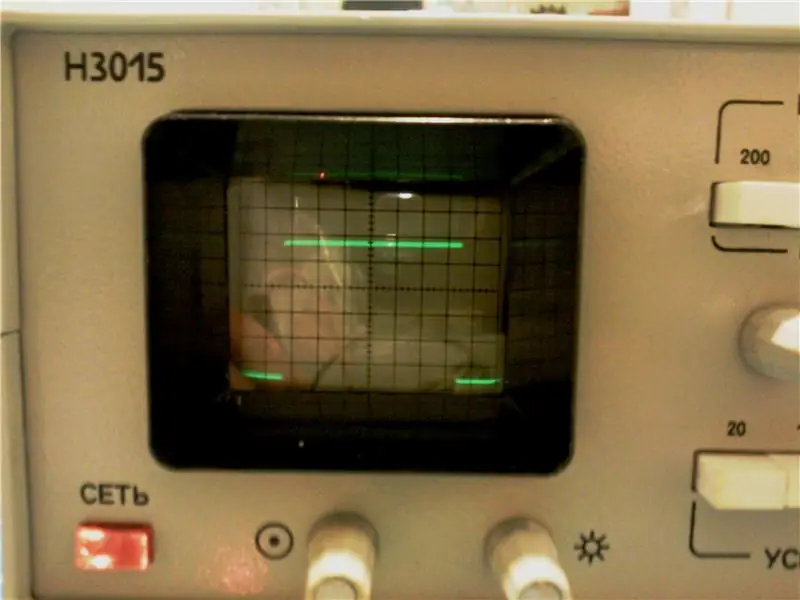

Ahora la placa analógica debe insertarse como se muestra en la imagen. De esta forma, algunos voltajes analógicos deben comprobarse con un voltímetro. Tenga en cuenta que algunos de ellos dependen del voltaje de suministro (he encontrado esto). Los voltajes escritos en la tabla en el paso 4 del manual se miden a un voltaje de suministro de 9.2V. Después de eso, algunas distorsiones de la señal (vea la imagen de arriba) se pueden corregir sintonizando los condensadores de ajuste. Consulte el procedimiento en el manual … y la película adjunta.

Paso 10: Montaje y pruebas finales

Ahora la placa analógica está fijada en la cubierta inferior. Ambas placas están unidas por su interfaz común de encabezado de pines. Primero debe insertarse el terminal de prueba. Se coloca el marco de la cubierta superior. Tenga en cuenta que si no lo orienta correctamente, no podrá cerrar la caja (consulte la imagen de arriba para ver la orientación correcta). La carcasa se cierra y luego se fija con 4 tornillos. Como paso final, se debe colocar la perilla de plástico sobre el eje del codificador rotatorio.

Ahora el endoscopio está listo para usar. Tiene un generador de señal de prueba interno y esta señal se puede utilizar para algunos ajustes y aprendizaje. La funcionalidad de los diferentes mandos se describe en el manual. El breve video muestra algunas de las funciones. Uno de ellos muestra muchos parámetros de la señal en tiempo real, lo que puede resultar muy útil en algunos casos.

Gracias por la atención y mucha suerte jugando. Diviértete con este pequeño juguete - juguete para adultos y jóvenes fanáticos de la electrónica,

Recomendado:

Experimentos PWM de motores de CC aleatorios + Solución de problemas del codificador: 4 pasos

Experimentos de PWM de motores de CC aleatorios + Solución de problemas del codificador: hay ocasiones en las que la basura de alguien es el tesoro de otro, y este fue uno de esos momentos para mí. Si me ha estado siguiendo, probablemente sepa que asumí un gran proyecto para crear mi propia impresora 3D CNC a partir de la chatarra. Esas piezas eran

Montaje del kit de receptor de radio AM: 9 pasos (con imágenes)

Montaje del kit de receptor de radio AM: Me encanta montar diferentes kits electrónicos. Me fascinan las radios. Hace meses encontré en Internet un kit de receptor de radio AM barato. Lo pedí y después de la espera estándar de alrededor de un mes llegó. El kit es superhet de siete transistores de bricolaje

Tecnologías RAM y solución de problemas: 6 pasos

Tecnologías RAM y resolución de problemas: la memoria de acceso aleatorio (RAM) es una forma de memoria muy rápida que utilizan las computadoras para acceder rápidamente a la información. La RAM es mucho más rápida que los discos duros o las unidades de estado sólido, pero es mucho más cara y no puede almacenar datos sin energía constante. Como yo

Disco duro: Mantenimiento y solución de problemas Care Plus: 9 pasos

Disco duro: Mantenimiento y solución de problemas Care Plus: La imagen de arriba es un disco duro tradicional. Estos son los discos más comunes que se utilizan en la actualidad, pero no necesariamente los más rápidos. La gente usa esta unidad por su menor costo por gigabyte y su mayor vida útil. Este Instructable le enseñará sobre las diferencias

Solución de problemas de teléfonos y tabletas de carga lenta: 7 pasos

Solución de problemas de teléfonos y tabletas de carga lenta: a veces parece que se tarda una eternidad en cargar un dispositivo. Es posible que la batería se esté estropeando, pero es más probable que sea otra cosa. Afortunadamente, probablemente sea algo fácil de arreglar. Este es un Instructable muy simple t