Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:44.

- Última modificación 2025-01-23 14:40.

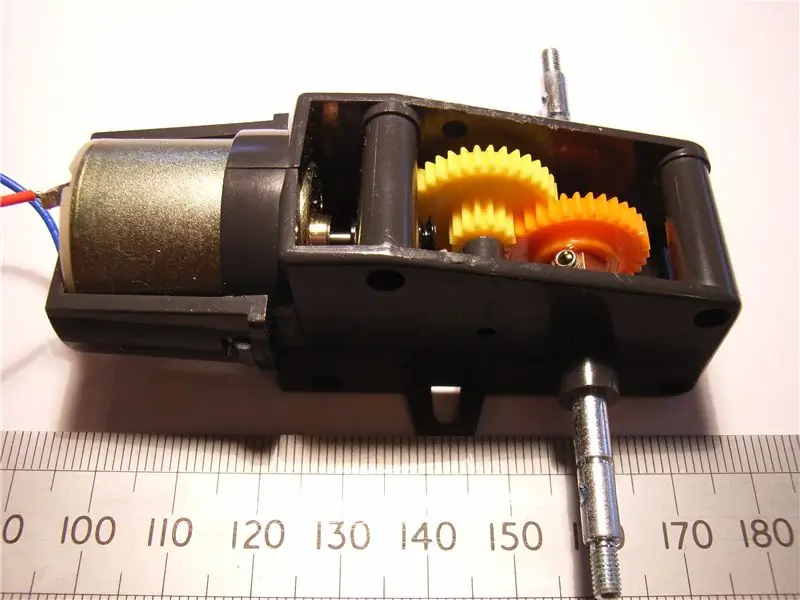

Quería controlar con precisión la velocidad del motor en una caja de engranajes helicoidales Tamiya 72004 para un robot que estoy construyendo. Para hacer esto, debe tener alguna forma de medir la velocidad actual. Este proyecto muestra la evolución del sensor de velocidad. Como puede ver en la imagen, el motor acciona un engranaje helicoidal directamente conectado a su eje de salida, luego una serie de tres engranajes para reducir la velocidad del eje de salida final.

Paso 1: Investigue sus opciones

Generalmente, para medir la velocidad de un motor se necesita algún tipo de sensor. Hay algunas opciones, pero probablemente la más común sea un sensor óptico, y estas se pueden implementar de dos formas: reflectante o transmisiva.

Para un sensor reflectante, se adjunta un disco con segmentos alternos en blanco y negro al motor o en algún lugar a lo largo del tren de transmisión. Un LED (rojo o infrarrojo) ilumina el disco y un fotodiodo o fototransistor detecta la diferencia entre los segmentos claros y oscuros por la cantidad de luz LED reflejada cuando el motor gira. Para un sensor transmisivo se usa una disposición similar, pero el LED brilla directamente en el fotosensor. Una paleta opaca unida al motor o al tren de engranajes (o un orificio perforado en uno de los engranajes) rompe la viga, lo que permite que el sensor detecte una revolución. Agregaré enlaces a algunos ejemplos de estos más adelante. Este proyecto utilizó el diseño del sensor transmisivo, pero probé varias variaciones, como verá.

Paso 2: Fotointerruptor MK I

El primer método que probé usó un LED rojo de alta intensidad y un fototransistor. Perforé dos agujeros en la penúltima marcha del tren de engranajes y dos agujeros en la carcasa de la caja de cambios. Esto me dio alrededor de 5 pulsos por revolución del eje de salida. Me alegré de que funcionara.

Paso 3: Fotointerruptor MK II

No estaba contento con la cantidad de pulsos que obtuve desde el primer diseño. Pensé que sería difícil agregar un sensor al motor, así que hice un agujero en la primera marcha impulsada por el gusano y moví el LED y el fototransistor. Esta vez, el sensor generaría alrededor de 8 pulsos por revolución del eje de salida.

Paso 4: Fotointerruptor MK III

Decidí que tenía que poner el sensor en el motor mismo, antes de cualquier engranaje de reducción, para poder capturar muchos pulsos por revolución de salida, y resultó no ser tan difícil como pensaba. El diseño final utiliza una paleta montada directamente en el eje de salida del motor. Encontré un pequeño interruptor óptico ranurado dentro de una vieja unidad de disquete de 3.5 y lo monté sobre el eje del motor. Pegué una tuerca M2.5 al engranaje helicoidal en el espacio entre el engranaje y la cara del motor, luego pegué un pieza de plástico negro de unos 4 mm x 5 mm a una de las caras planas de la tuerca A medida que el motor gira, el sensor genera una serie de pulsos.

Paso 5: Conclusión

No es necesario comprar un interruptor óptico ranurado listo para usar: un LED y un fototransistor montados en línea entre sí es lo suficientemente bueno. Dependiendo de su aplicación, es posible que desee más o menos pulsos por revolución de salida, lo que influirá en la ubicación del sensor. Para este proyecto, me di cuenta de que necesitaba tantos pulsos como fuera posible, pero habría sido difícil instalar un LED y un fototransistor junto al eje del motor, así que tuve la suerte de haber descubierto el diminuto interruptor óptico ranurado en una unidad de disquete.

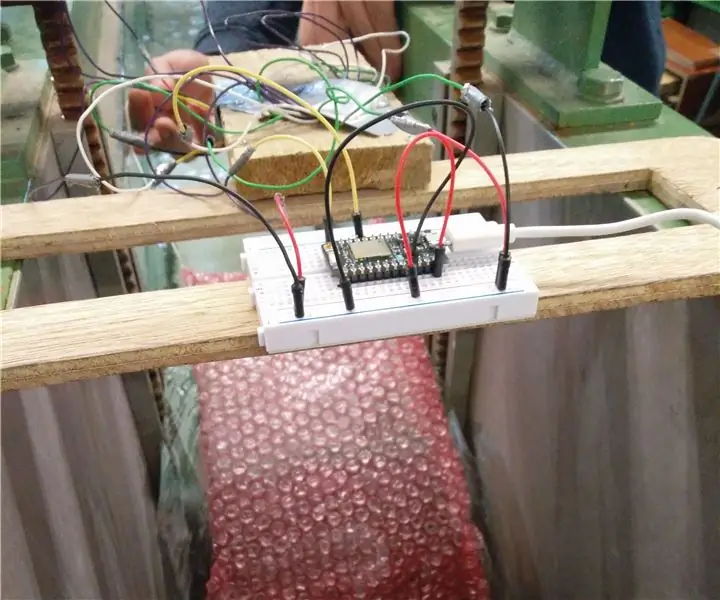

El último paso es conectar el LED y el fototransistor a su microcontrolador u otro circuito. Usé una resistencia 150R para limitar la corriente en el LED y una resistencia pullup de 10K en el colector del fototransistor. La foto de abajo muestra el motor impulsado con una sola batería AA y su velocidad medida en un tacómetro que construí. 6142 rpm es la velocidad que esperaría, dadas las especificaciones típicas de Tamiya. Cada motor será diferente, pero midiendo la velocidad actual y variando el voltaje de suministro, la velocidad del motor se puede controlar con precisión.

Recomendado:

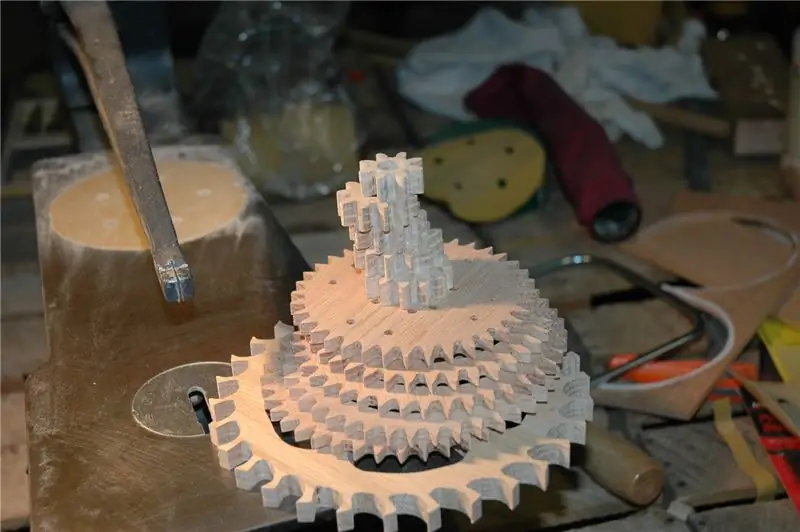

Reloj de engranajes planetarios: 6 pasos (con imágenes)

Reloj de engranajes planetarios: Los (antiguos) mecanismos mecánicos son increíblemente interesantes y agradables de ver, pero desafortunadamente son casi imposibles de construir por ti mismo. Los relojes mecánicos también carecen del descuido de la tecnología digital precisa disponible en la actualidad. Este Instructabl

Cómo controlar el motor de engranajes de CC mediante el controlador de velocidad electrónico cepillado 160A y el probador de servo: 3 pasos

Cómo controlar el motor de engranajes de CC mediante el controlador de velocidad electrónico cepillado 160A y el servoprobador: Especificación: Voltaje: 2-3S Lipo o 6-9 NiMH Corriente continua: 35A Corriente de ráfaga: 160A BEC: 5V / 1A, modo lineal Modos: 1. adelante & marcha atrás; 2. adelante &freno; 3. adelante & freno & Peso inverso: 34 g Tamaño: 42 * 28 * 17 mm

Velocidad de medición en vertedero con sensor de distancia: 4 pasos (con imágenes)

Velocidad de medición en vertedero con sensor de distancia: hicimos un dispositivo que calculaba la velocidad del agua sobre un vertedero. Esto se mide con dos sensores de distancia

Reloj de engranajes de madera: 9 pasos (con imágenes)

Reloj de engranajes de madera: he agregado un video del reloj. Trabajaré en tallar ventanas en la esfera del reloj. Subiré fotos y / o un video de eso cuando termine. Llevo algunos años en la carpintería. Me encanta la idea de poder hacer t

Caja de cedro (¿cigarro?) Caja de altavoz: 8 pasos (con imágenes)

Caja de altavoz de cedro (¿cigarro?): Inspirado en los altavoces de Munny, pero sin estar dispuesto a gastar más de $ 10, aquí está mi instructable con altavoces de computadora viejos, una caja de madera de la tienda de segunda mano y mucho pegamento caliente