Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:43.

- Última modificación 2025-01-23 14:39.

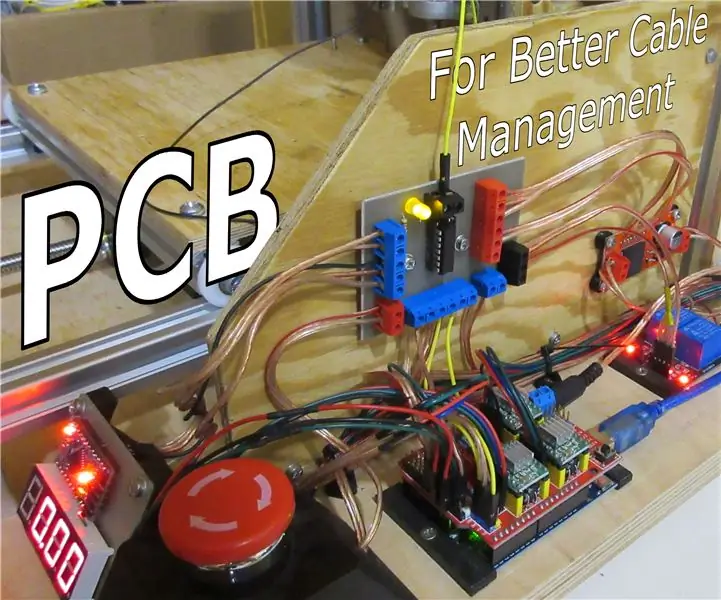

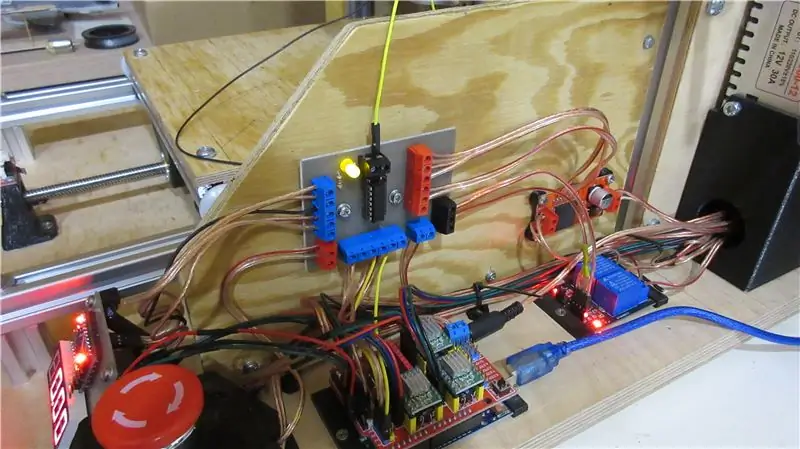

Hace un tiempo hice una fresadora CNC de escritorio personalizada. Desde entonces lo estuve actualizando con nuevos componentes. La última vez que agregué un segundo Arduino con pantalla de 4 dígitos para controlar las RPM de mi eje usando el bucle PID. Tuve que conectarlo con la placa Arduino primaria con 5 cables, para que puedan comunicarse. Pero durante mi primera prueba rompí un controlador de motor, así que compré uno nuevo y más potente. También tenía 5 cables más que tenía que conectar. En este punto, el pin de + 5V en la placa principal se dividió en 4 conexiones separadas y simplemente no tenía ganas de dividir el cable nuevamente. Así que hice otra cosa.

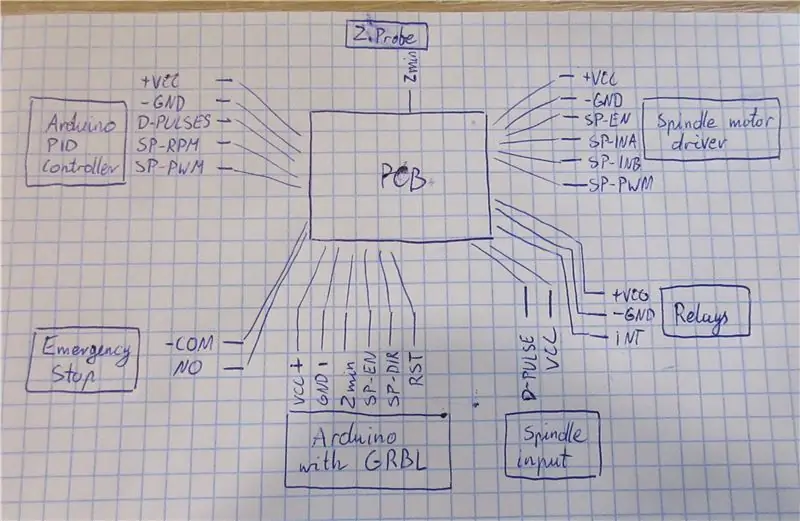

Paso 1: bosquejar las conexiones

He esbozado todas las conexiones que se necesitaban (excluyendo los cables del motor y del tope final porque van directamente al controlador GRBL y a ningún otro lugar). También hice algunos cambios en las conexiones ya existentes: la parada de emergencia ahora también restablece el Arduino principal y usa solo el contacto normalmente abierto, donde anteriormente usaba NO y NC para controlar un relé. Con el nuevo controlador de motor también se simplificó la conexión a los relés.

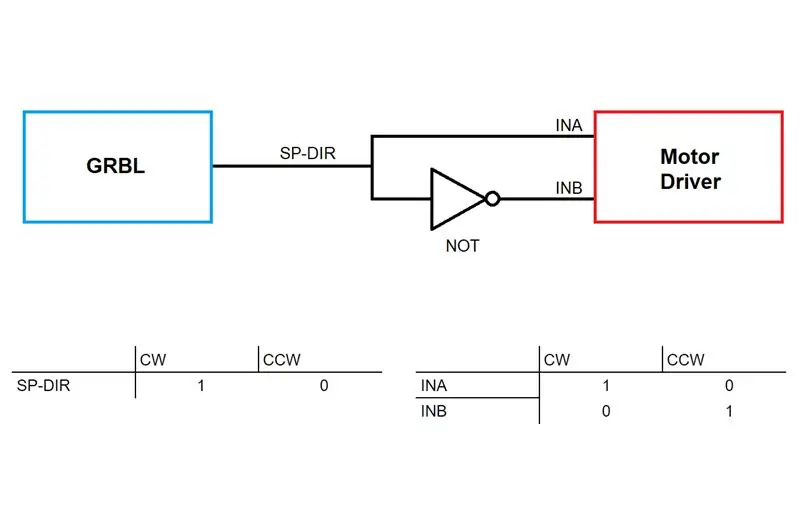

Paso 2: Problemas de conexión

El controlador de motor anterior que estaba usando era una placa simple con optoacoplador y un mosfet. Solo podía girar el eje en una dirección, por lo que no era necesario utilizar el pasador de dirección. El nuevo es un poco más complicado. Tiene pines llamados INA e INB, y dependiendo de si quiero una rotación en el sentido de las agujas del reloj o en el sentido contrario, tengo que tirar de uno de ellos a VCC. No suena tan complicado, el problema es que GRBL tiene solo un pin llamado SP-DIR (pin de dirección del eje) que se tira a VCC para el movimiento en el sentido de las agujas del reloj y a GND para el movimiento en el sentido contrario a las agujas del reloj. No sé si esto se puede cambiar dentro de GRBL (es un programa un poco complicado para mí), así que lo hice con un método diferente.

Acabo de agregar una puerta lógica NOT en el esquema que invertirá la señal SP-DIR y la pondrá en INB. Por lo tanto, cuando el pin DIR es alto, INA también es alto (están conectados entre sí) e INB se invierte a bajo (CW), y cuando DIR es bajo, INA también es bajo e INB es alto (CCW).

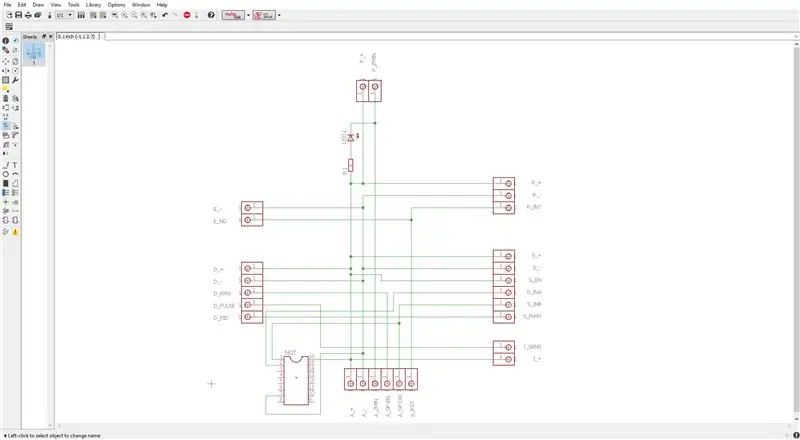

Paso 3: Diseño inteligente pero no tan simple

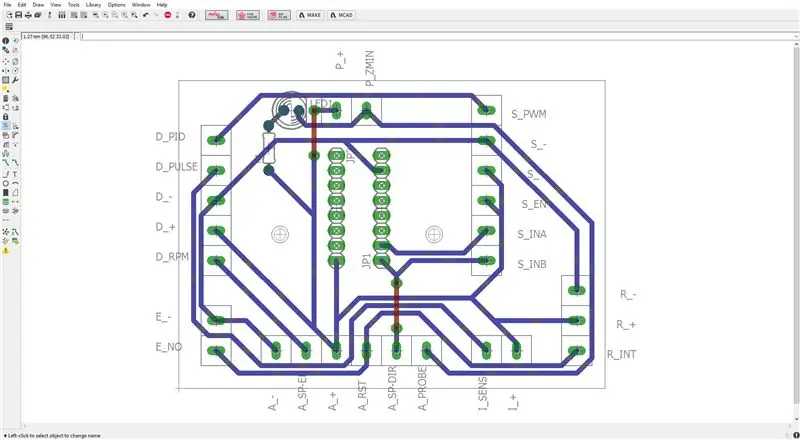

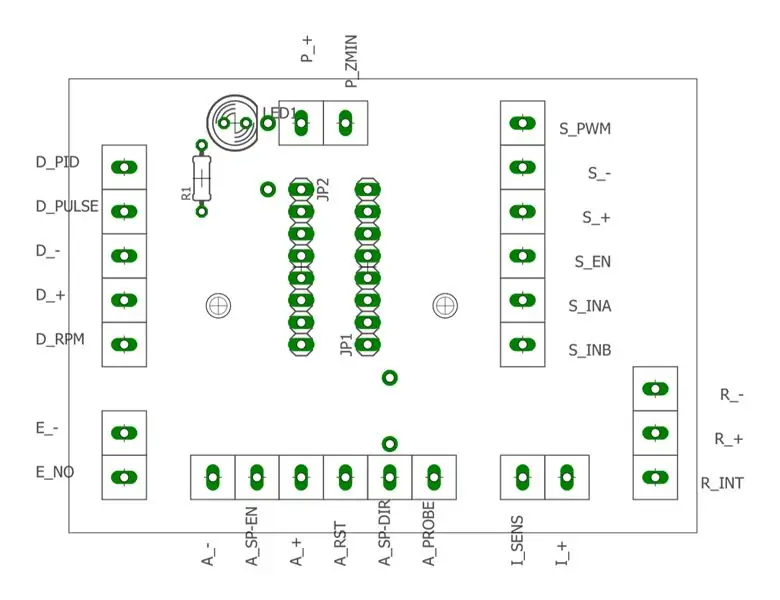

Luego diseñé una PCB en Eagle que tenía todas las conexiones necesarias en su interior. Pero con tantos cables no fue tan sencillo.

En primer lugar, hice una biblioteca Eagle personalizada para mis bloques de terminales. Es muy simple, básicamente es solo un pin normal, solo más grande: espaciado de 5,08 mm (0,2 ).

Lo fresaría en el CNC y por eso quería que fuera una placa de una sola cara. Pero con 26 bloques de terminales y algunas conexiones internas a la puerta lógica, fue una tarea difícil diseñarlo. Se podría hacer, pero con muchos cables de puente. Esa es la razón por la que todos mis bloques de terminales (en Eagle) son solo pines. De esta manera, puedo moverlos por el espacio de trabajo de la placa y evitar el uso de cables de puente. El inconveniente es que la ubicación de algunas conexiones parece aleatoria. Por ejemplo, mirando en la parte inferior está GND, luego SP-EN y luego VCC, que es muy poco común. Pero de esta manera podría reducir la cantidad de cables de puente a solo 2 y me es más fácil fabricar la PCB.

Los nombres de los bloques de terminales también son especiales. Se agruparon, por lo que, por ejemplo, A significa Arduino, por lo que todos los terminales de tornillo llamados A_ deben colocarse en la parte inferior de la placa porque Arduino con GRBL se coloca debajo de la PCB.

Al final, también agregué un LED simple para indicar el estado de la sonda Z.

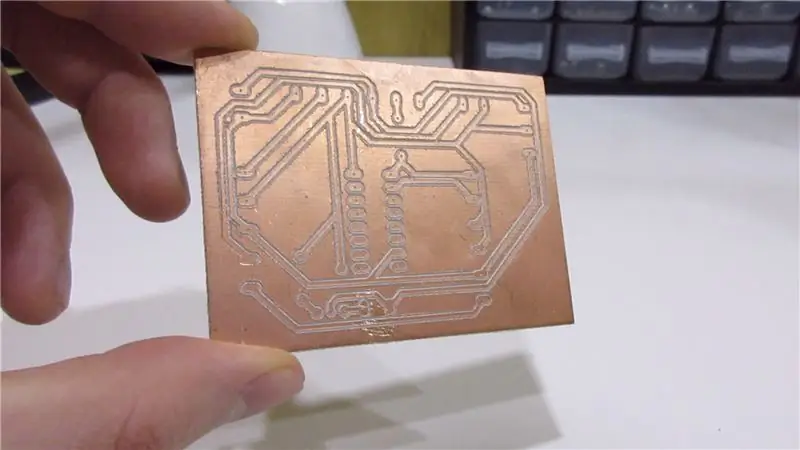

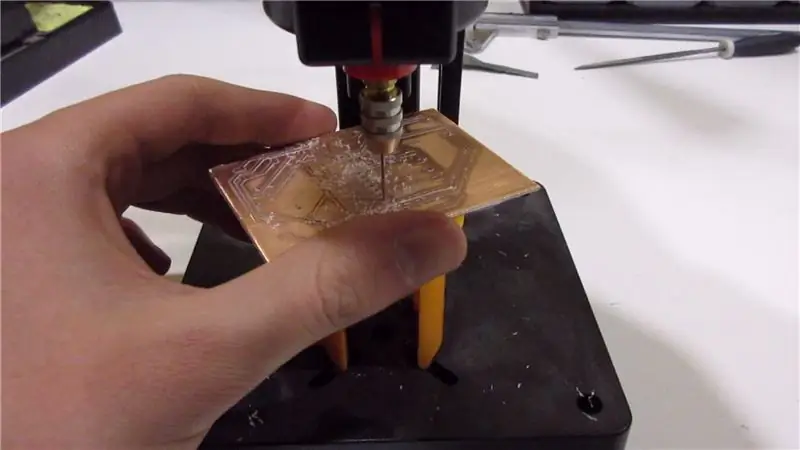

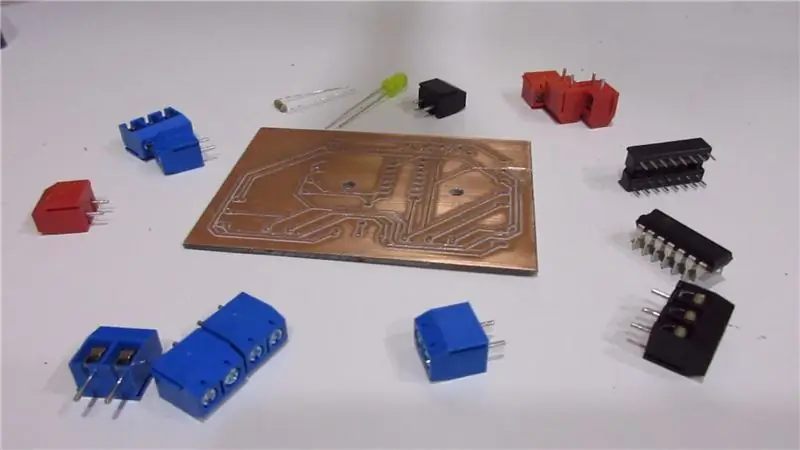

Paso 4: Hacer el tablero

Como dije antes, fresé la placa en mi CNC de bricolaje, taladré los orificios y soldé todos los componentes. No hubo nada especial en el proceso, haciendo PCB como cualquier otro.

Si no tiene un CNC, puede hacer el PCB utilizando un método de termotransferencia o solicitarlo a un fabricante profesional.

Además, no olvide verificar todas las conexiones con el multímetro para encontrar y corregir cualquier error.

Paso 5: Conectando todo junto

Uno de los últimos pasos fue colocar el PCB listo en la máquina y conectar todos los cables. Imprimí un pequeño esquema de placa para ayudarme a conectar cada cable donde debería estar. Después de verificar una vez más las conexiones, ¡estaba listo para probar!

Recomendado:

Ayuda para la hipnosis: 5 pasos (con imágenes)

Ayuda para la hipnosis: Recientemente me llamó la atención una película antigua, en realidad una de Charlie Chan, que acabo de ver. Mostraba un disco en espiral que giraba y ponía a las personas en un trance hipnótico. Entonces, decidí construir uno. Este disco es económico, entretenido, divertido de usar, y

ANTIDISTRACCIÓN: el soporte para teléfono inteligente que te ayuda a concentrarte: 7 pasos (con imágenes)

ANTIDISTRACCIÓN: el soporte para teléfono inteligente que le ayuda a concentrarse: nuestro dispositivo ANTIDISTRACCIÓN está destinado a terminar con todas las formas de distracción celular durante los períodos de concentración intensa. La máquina actúa como una estación de carga sobre la que se monta un dispositivo móvil para facilitar un entorno sin distracciones

Enchufes Arduino Mega RJ45 para gestión de cables: 5 pasos

Enchufes Arduino Mega RJ45 para administración de cables: Arduino Mega tiene toneladas de pines, esa es una gran razón para comprar uno, ¿verdad? ¡Queremos usar todos esos pines! Sin embargo, el cableado puede convertirse rápidamente en un lío de espaguetis sin una gestión de cables. Podemos consolidar cables utilizando enchufes Ethernet. Los datos se clavan en

Producción de PCB de bricolaje con una impresora UV (y obtenga ayuda del centro comercial local): 5 pasos

Producción de PCB de bricolaje con una impresora UV (y obtenga ayuda del centro comercial local): desea hacer un PCB pero no quiere esperar semanas para obtenerlo desde China. El bricolaje parece ser la única opción, pero sabes por experiencia que la mayoría de las opciones apestan. La transferencia de tóner nunca sale bien, ¿verdad? Hacer fotolitografía en casa es tan complejo … w

Gestión de cables portátil: 16 pasos (con imágenes)

Gestión de cables portátil: la electrónica de consumo habita el espacio personal cotidiano, la miniaturización les permite movilidad y autocontención. Esta es una investigación sobre la gestión de cables portátiles. Tanto la electrónica de consumo como la profesional se aplican aquí, aunque el tema g