Tabla de contenido:

- Paso 1: Declaraciones del problema y del diseño

- Paso 2: Justificación del diseño:

- Paso 3: consideraciones de diseño

- Paso 4: Diseño del módulo inicial / base

- Paso 5: Lista de piezas

- Paso 6: Impresión de piezas:

- Paso 7: Montaje: primer paso

- Paso 8: Montaje: componentes electrónicos

- Paso 9: Montaje: Fijación del rotor y el tornillo giratorio

- Paso 10: Montaje: Lastre y tapas

- Paso 11: Conclusión

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:41.

- Última modificación 2025-01-23 14:39.

Este es un proyecto en curso que se actualizará con el apoyo de la comunidad y más investigación e instrucción

El objetivo de este proyecto es crear equipos de laboratorio modulares de código abierto que sean fáciles de transportar y construidos a partir de piezas de origen económico para ayudar en el diagnóstico de enfermedades en áreas remotas y de baja infraestructura

Este será un proyecto de código abierto en curso con la misión de proporcionar una plataforma modular para dispositivos médicos, que se puede modificar y expandir fácilmente a bajo costo

Los diseños iniciales serán para una batería modular, un paquete de motor de CC y una microcentrífuga

Buscará la ayuda de la comunidad de código abierto en línea para ayudar con el soporte, la modificación y otros diseños, para abordar las necesidades específicas individuales de los trabajadores de la salud en lugares remotos y rurales

DESCARGO DE RESPONSABILIDAD: El proyecto aún se está sometiendo a pruebas de diseño y funcionalidad y aún no es adecuado para NINGUNA aplicación de diagnóstico o clínica. Los componentes electrónicos y los motores deben ensamblarse y utilizarse bajo el propio riesgo de los lectores

Paso 1: Declaraciones del problema y del diseño

Planteamiento del problema:

La falta de acceso a equipos de laboratorio y clínicos para ayudar en el diagnóstico y tratamiento de enfermedades conduce a la muerte prevenible de muchos en áreas remotas y de baja infraestructura. Específicamente, la falta de acceso a centrifugadoras básicas confiables priva a los trabajadores de la salud de una herramienta vital en la lucha contra patógenos transmitidos por la sangre como el SIDA y la malaria.

Declaración de diseño: Diseñar una microcentrífuga, una batería modular y un paquete de motor de CC, para ayudar en el diagnóstico y tratamiento de enfermedades causadas por patologías de transmisión sanguínea (patógenos y parásitos). Utilizando técnicas de fabricación aditiva donde sea viable, este diseño busca mejorar la portabilidad y reducir las barreras económicas de las tecnologías que salvan vidas.

Paso 2: Justificación del diseño:

Este diseño tiene como objetivo producir una microcentrífuga adecuada para uso de reemplazo en áreas rurales mediante el uso de impresión 3D FDM de escritorio, corte por láser y electrónica de grado hobby. Al hacerlo, se espera que el dispositivo sea accesible para una amplia variedad de profesionales de la salud con diferente acceso a los recursos.

Al diseñar el rotor de la centrífuga (parte del diseño que contiene los tubos de ensayo):

La fuerza G requerida para la separación de muestras depende del tipo de muestra deseado, con fuerzas promedio para separar la sangre en sus constituyentes que oscilan entre 1000 y 2000 g (thermofisher.com)

El cálculo de RPM a RFC (fuerza G), se puede calcular usando RCF = (rpm) 2 × 1.118 × 10-5 × r, donde 'r' es el radio del rotor (bcf.technion.ac.il)

Paso 3: consideraciones de diseño

Consideraciones de fabricación aditiva:

• Puede producirse una adhesión deficiente de la capa, lo que da como resultado una resistencia a la tracción deficiente y daños en la pieza

• Las propiedades requeridas variarán según los materiales. Algunos ofrecen una buena resistencia a la compresión y la tensión lateral a un bajo peso y costo.

• Se deben aplicar los ajustes correctos durante el corte del código G para garantizar que se obtengan las propiedades del material deseadas.

• La longevidad de las piezas producidas con esta técnica es relativamente baja en comparación con las que utilizan técnicas y materiales más costosos, como el fresado de metales CNC.

• Los termoplásticos tienen una temperatura de transición relativamente baja, por lo que se debe mantener una temperatura de funcionamiento baja (<aprox. 80-90 grados centígrados) • Los diseños impresos en 3D de código abierto permitirán a los usuarios modificar los diseños para adaptarlos a sus necesidades y limitaciones

Otras limitaciones de diseño:

• Es posible que algunas áreas no tengan un acceso adecuado a la energía, es posible que deban ser alimentadas con energía solar portátil básica, baterías, etc.

• La vibración y el equilibrio pueden ser un problema

• Debe poder generar altas RPM por períodos de hasta 15 minutos o más, resulta en una alta tensión mecánica en algunas partes

• Es posible que los usuarios no tengan experiencia en el uso de equipos y necesitarán apoyo para reducir la barrera técnica.

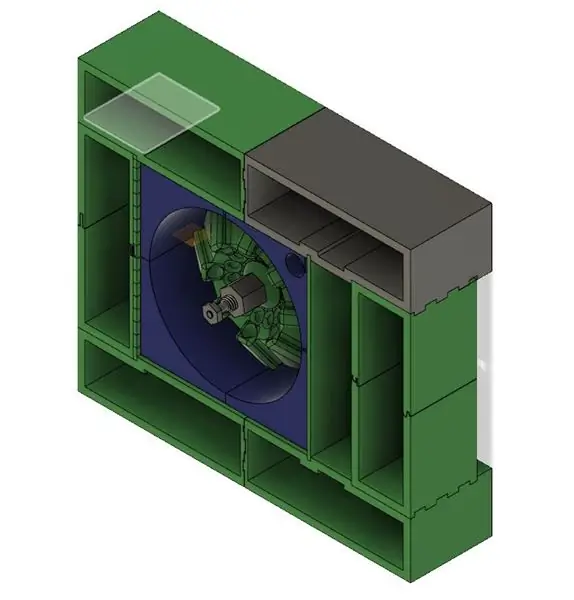

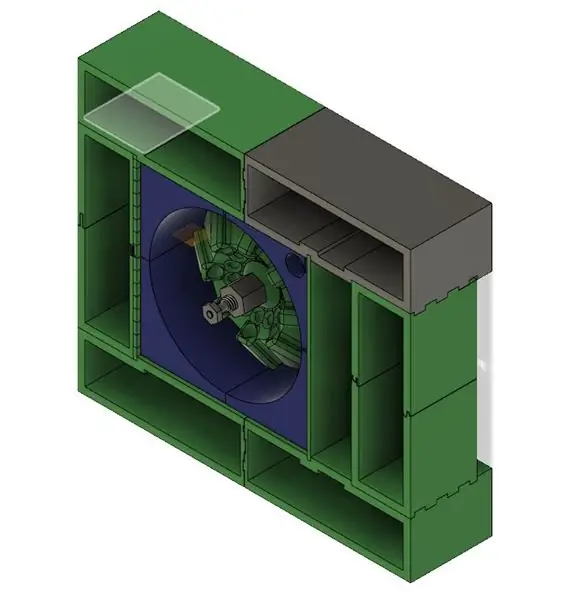

Paso 4: Diseño del módulo inicial / base

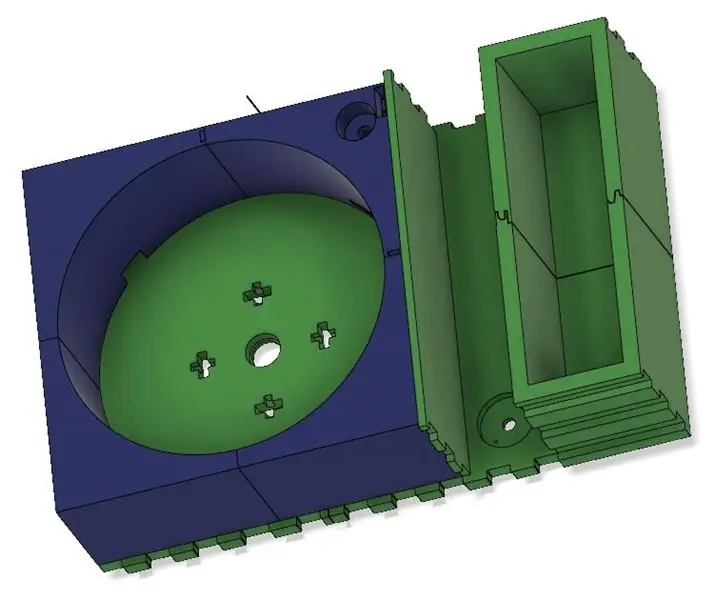

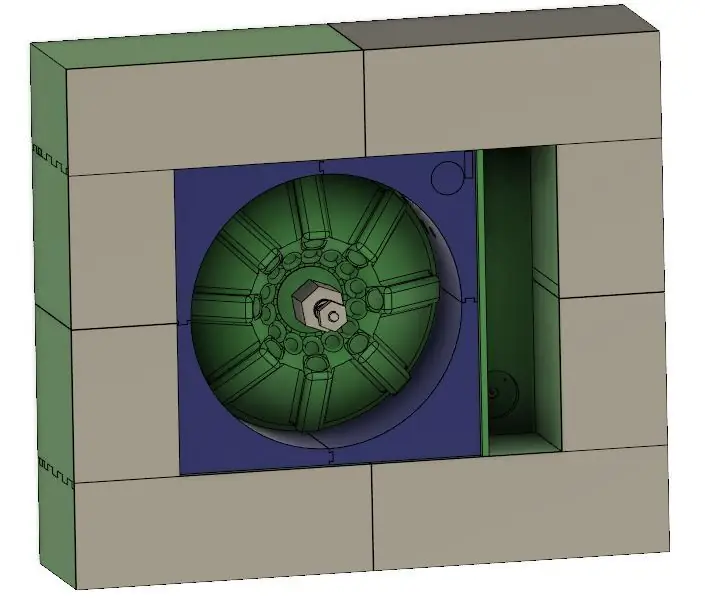

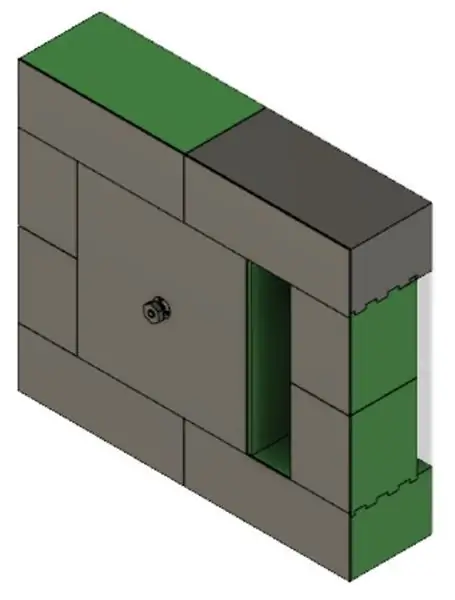

El diseño anterior aprovecha al máximo el espacio para proporcionar un espacio adecuado para los componentes electrónicos internos y garantiza un radio lo suficientemente grande para una variedad de rotores de centrífuga y tamaños de tubos. El estilo de diseño "encajar" se ha elegido para eliminar la necesidad de material de soporte durante la producción y para permitir una fácil impresión, reparación y fabricación tanto en la fabricación aditiva como en la sustractiva. Además, la impresión de piezas individuales más pequeñas reducirá el impacto de las fallas / errores de impresión y permitirá utilizar una mayor variedad de tamaños de cama de impresión.

Aprovechando un diseño modular, se pueden conectar muchos tipos diferentes de recipientes centrífugos al dispositivo. Las modificaciones rápidas y la producción de estas piezas a través de la fabricación aditiva permiten cambios en la fuerza G producida y el tamaño / tipo de muestra procesada. Esto ayuda a darle una ventaja sobre las máquinas tradicionales y proporciona un enfoque innovador para diseñar máquinas en función de las necesidades del usuario final. Además, los contenedores de lastre brindan la oportunidad de agregar soporte y amortiguar la vibración.

Paso 5: Lista de piezas

Piezas impresas en 3D: los archivos se cargarán en Github y thingiverse y se actualizarán lo antes posible.

- 1 x tornillo de husillo

- 1 x tuerca de rotor

- 1 x tuerca de tapa

- 1 x tapa principal

- 4 x cuerpo del rotor

- 1 x rotor de ángulo fijo

- 4 x lastre superior / inferior

- 2 x balasto lateral

Electrónica: (próximamente enlaces a productos)

Arduino Nano ($ 8-10)

Cables conectores (<$ 0.2)

Controlador de velocidad electrónico ($ 8-10)

Motor DC sin escobillas 12V ($ 15-25)

Potenciómetro ($ 0,1)

Batería recargable de Li-po ($ 15-25)

Paso 6: Impresión de piezas:

Todas las partes están disponibles en github aquí: También disponible en thingiverse aquí:

Piezas impresas en 3D: 1 x tornillo de husillo

1 x tuerca de rotor

1 x tuerca de tapa

1 x tapa principal

4 x cuerpo del rotor

1 x rotor de ángulo fijo

4 x lastre superior / inferior

2 x balasto lateral

La configuración de borrador general de Cura, o similar en el software de corte seleccionado, es una buena guía para la impresión de todas las partes del cuerpo y lastre.

Paso 7: Montaje: primer paso

-

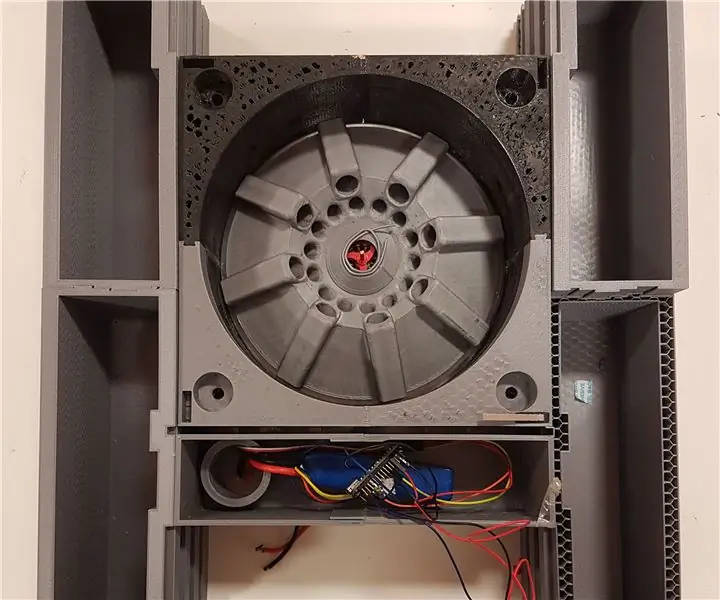

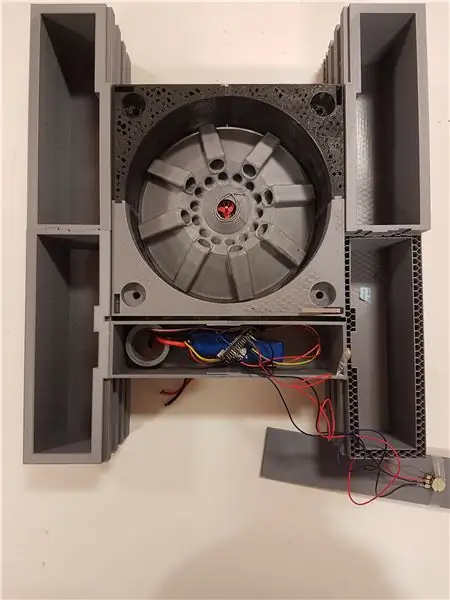

Prepare las siguientes piezas para el montaje como se muestra:

- Base de centrífuga

- Carcasa de componentes

- 4 x cuerpo de rotor

- Todas las piezas deben encajar perfectamente entre sí y estar aseguradas con los adhesivos adecuados.

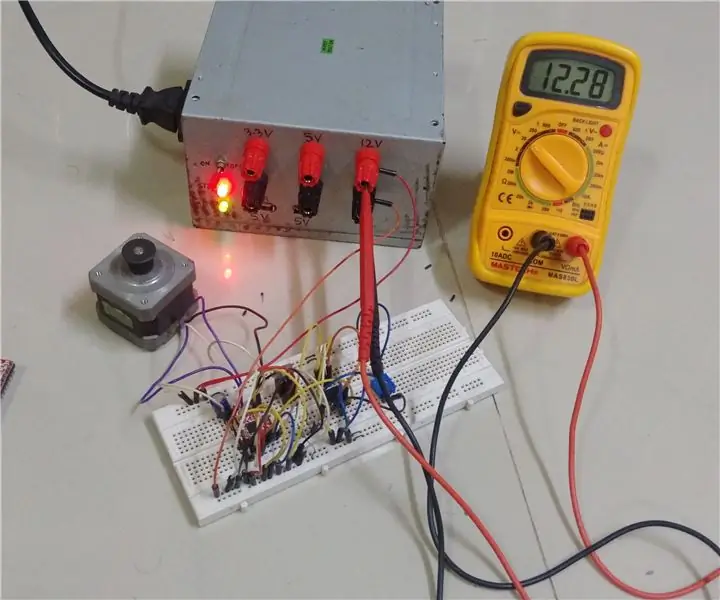

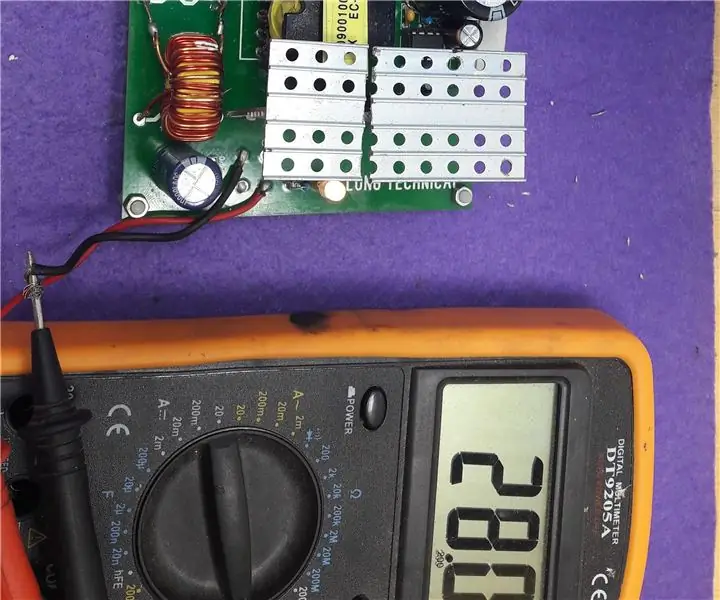

Paso 8: Montaje: componentes electrónicos

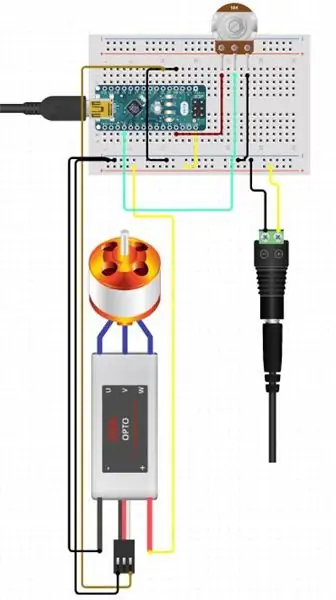

Prepare los siguientes componentes electrónicos para la prueba:

- Motor DC y ECS

- Batería

- Arduino Nano

- Tablero de circuitos

- Potenciómetro

- Cables de puente

La codificación y las instrucciones para arduino se pueden encontrar aquí:

Artículo de

El motor de prueba funciona sin problemas y responde al potenciómetro. Si es así, instale los componentes electrónicos en la carcasa y pruebe que el motor funcione de manera suave y con poca vibración.

Pronto se agregarán imágenes de la ubicación exacta.

Paso 9: Montaje: Fijación del rotor y el tornillo giratorio

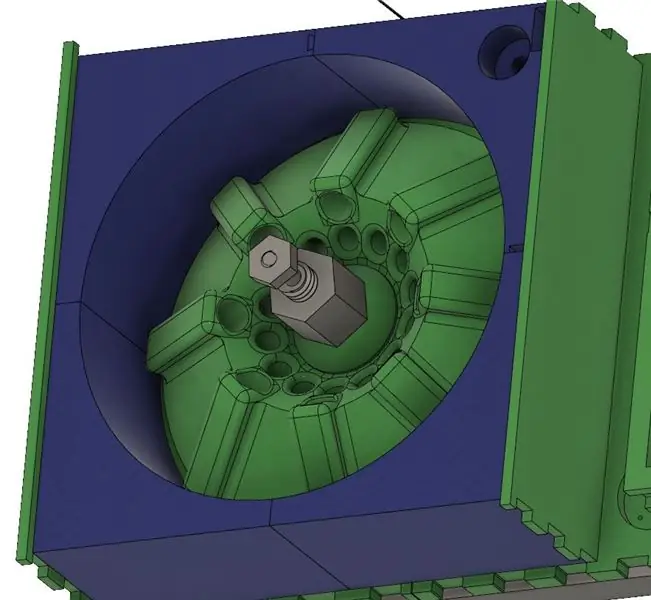

Reúna el rotor, los rodillos, el rotor y las tuercas del rotor.

Asegúrese de que todas las piezas encajen bien. El lijado puede ayudar si el ajuste es demasiado apretado.

Asegúrese de que el rotor tenga una trayectoria suave y no salte ni se mueva excesivamente. Un plato plano puede imprimirse o cortarse de acrílico para ayudar a la estabilidad si es necesario.

Una vez que las piezas se hayan lijado y ajustado, coloque el tornillo giratorio en el eje del motor y asegure el rotor con las tuercas como se muestra.

El rotor se puede quitar para descargar y cargar muestras o para cambiar los tipos de rotor.

Paso 10: Montaje: Lastre y tapas

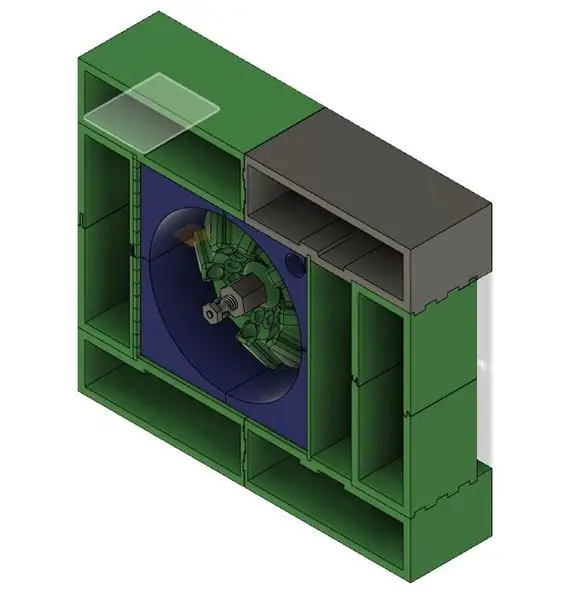

Reúna los contenedores de lastre superior y lateral, estos actuarán como soporte, peso y amortiguación de vibraciones.

Las piezas deben encajar juntas y permanecer en su lugar cuando se llenen. Si es necesario, las piezas se pueden unir con superpegamento o adhesivo similar.

La tapa principal sobre el rotor debe encajar de forma segura cuando se sujeta con la tuerca del rotor superior.

Las piezas deben encajar como se muestra en la imagen.

Paso 11: Conclusión

Los trabajadores de la salud en ubicaciones remotas enfrentan el desafío de las barreras económicas y logísticas asociadas con la obtención y el mantenimiento de dispositivos y piezas médicos y de diagnóstico vitales. La falta de acceso a equipos básicos, como centrifugadoras y sistemas de bombeo, puede provocar tiempos de espera fatales y diagnósticos erróneos.

Este diseño ha logrado el resultado deseado al demostrar que es factible crear un dispositivo médico de código abierto (una microcentrífuga), utilizando técnicas de fabricación de escritorio y componentes electrónicos básicos. Se puede producir a una décima parte del costo de las máquinas disponibles comercialmente y se puede reparar o desmontar fácilmente para que las piezas se utilicen en otros dispositivos, lo que reduce las barreras económicas. Los componentes electrónicos proporcionan energía constante y confiable durante el tiempo necesario para procesar las muestras de sangre más comunes, proporcionando mejores diagnósticos que las unidades manuales o de tomacorrientes en áreas de baja infraestructura. La viabilidad de este diseño tiene potencial futuro en el desarrollo de una plataforma modular de código abierto de dispositivos médicos, utilizando un conjunto central de componentes para impulsar varios equipos, como bombas peristálticas o, como en este diseño, microcentrífugas. Con el establecimiento de una biblioteca de archivos de código abierto, el acceso a una sola impresora FDM podría utilizarse para producir una variedad de piezas, con pocos conocimientos de diseño requeridos por el usuario final. Esto eliminaría los problemas logísticos asociados con el envío de componentes básicos, ahorrando tiempo y vidas.

Recomendado:

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: 8 pasos (con imágenes)

Una fuente de alimentación de banco de Sleak desde la fuente de alimentación de la PC: Actualización: la razón por la que no he tenido que usar una resistencia para detener el apagado automático de la fuente de alimentación es que (creo que …) el led en el interruptor que usé consume suficiente corriente para evitar el PSU apagándose, así que necesitaba una fuente de alimentación de sobremesa y decidí hacer una

Fuente de alimentación ATX encubierta a fuente de alimentación de banco: 7 pasos (con imágenes)

Fuente de alimentación ATX encubierta para fuente de alimentación de banco: una fuente de alimentación de banco es necesaria cuando se trabaja con electrónica, pero una fuente de alimentación de laboratorio disponible comercialmente puede ser muy costosa para cualquier principiante que quiera explorar y aprender electrónica. Pero existe una alternativa barata y confiable. Por conve

Fuente de alimentación de 220V a 24V 15A - Fuente de alimentación conmutada - IR2153: 8 pasos

Fuente de alimentación de 220V a 24V 15A | Fuente de alimentación conmutada | IR2153: Hola, hoy hacemos una fuente de alimentación de 220 V a 24 V y 15 A | Fuente de alimentación conmutada | IR2153 de la fuente de alimentación ATX

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC antigua: 6 pasos (con imágenes)

Cómo hacer una fuente de alimentación de banco ajustable con una fuente de alimentación de PC vieja: Tengo una fuente de alimentación de PC vieja por ahí, así que he decidido hacer una fuente de alimentación de banco ajustable con ella. Necesitamos un rango diferente de voltajes para alimentar o Verifique diferentes circuitos eléctricos o proyectos. Por lo tanto, siempre es bueno tener un

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: 9 pasos (con imágenes)

¡Convierta una fuente de alimentación ATX en una fuente de alimentación de CC normal !: Una fuente de alimentación de CC puede ser difícil de encontrar y costosa. Con características que son más o menos impredecibles para lo que necesita. En este Instructable, le mostraré cómo convertir una fuente de alimentación de computadora en una fuente de alimentación de CC normal con 12, 5 y 3.3 v