Tabla de contenido:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

A finales de la década de 1980, decidí que me gustaría construir un reloj completamente de madera. En ese momento no había Internet, por lo que era mucho más difícil investigar de lo que es hoy … aunque me las arreglé para improvisar una rueda muy tosca y un escape de péndulo. El tiempo de ejecución era limitado y bastante complicado, pero hacía clic durante unos minutos antes de que el peso tocara el suelo. Mis recursos también fueron limitados … herramientas, dinero, habilidades para trabajar la madera … lo que hizo que trabajar en el proyecto fuera bastante frustrante. Entonces, por el momento, el sueño del reloj de madera fue abandonado. Avance rápido 30 años o más. Ahora estoy jubilado, tengo muchas herramientas realmente geniales y mis habilidades para trabajar la madera han mejorado dramáticamente. También tengo acceso a computadoras, un increíble software de diseño asistido por computadora (CAD) e Internet. Así que el proyecto del reloj está de vuelta. He decidido escribir sobre el proceso a medida que avanzo en el diseño. Parece algo divertido de hacer.

Inicialmente quería construir un reloj impulsado por la gravedad y regulado por un péndulo. Recientemente, mientras buscaba al azar en Internet, me encontré con un tipo en la isla de Kauai que diseña relojes de madera y otros tipos de “arte cinético”. Su nombre es Clayton Boyer. Fue el descubrimiento de los diseños de relojes del Sr. Boyer lo que me inspiró a continuar con mi propio proyecto de reloj. Uno de sus diseños que me fascinó se llamaba “Tucán”. El escape andante utilizado en el reloj se parecía al pico del pájaro del mismo nombre. Era un reloj divertido de ver y el diseño era muy caprichoso, pero lo que finalmente me llamó la atención fue cómo se manejaba. No había pesos ni resortes. El péndulo parecía oscilar mágicamente de un lado a otro sin pérdida de energía. El secreto era un sistema de impulsión electromagnético escondido dentro de la base del reloj y un imán en el extremo del péndulo. Como ingeniero eléctrico, pensé que esto era realmente genial y decidí averiguar cómo funcionaba todo esto y construir mi propia versión del Toucan del Sr. Boyer. Sin duda … podría haber comprado los planos para el reloj, ya que estaban disponibles por unos 35 dólares, pero ¿qué tiene de divertido?

Después de investigar un poco más en Internet, descubrí que el concepto se remonta a principios de la década de 1960 con los relojes de aniversario de Kundo. Eran alimentados por una batería de celda seca y funcionarían durante un año más o menos antes de que tuvieras que cambiar la batería (de ahí el nombre, supongo). La simplicidad del circuito de impulsión me intrigó. Había dos bobinas (una enrollada encima de otra), un transistor de germanio y una batería. ¡Eso es todo! Me encantan las cosas simples que funcionan y esto no podría ser mucho más simple. Una de las bobinas está conectada a la entrada base del transistor y la otra bobina está en el lado de salida del transistor en serie con la batería. La otra pieza del rompecabezas era un imán montado en el extremo de un péndulo. A medida que el péndulo oscila por las bobinas, el imán induce una corriente dentro de la bobina que impulsa la base del transistor. Esto hace que el transistor se encienda y la corriente fluya en el circuito de salida desde la batería a través de la bobina que está en serie con él. También hay un efecto de transformador que hace que se induzca más corriente en la bobina de entrada hasta el punto en que el transistor se satura. La cantidad máxima de corriente fluye ahora en el lado de salida del transistor y la bobina en ese circuito está completamente energizada por la batería, creando así un electroimán con la misma polaridad que el imán en el péndulo. La sincronización es tal que el campo magnético generado por el electroimán repele el imán en el péndulo cuando se balancea y le da una pequeña patada. Una vez que el péndulo pasa por las bobinas, la corriente deja de fluir en la base del transistor y se apaga. Este proceso se repite cada vez que el péndulo oscila por las bobinas… suministrando la energía adicional necesaria para superar las pérdidas dentro del sistema y manteniendo todo en movimiento. Limpio, ¿eh? Lo realmente bueno de esto es que consume muy poca energía y la batería durará mucho tiempo. Los relojes de madera que son impulsados por resortes o pesas solo funcionarán durante un día más o menos antes de tener que rebobinarlos. Tienen su propio atractivo, pero dar cuerda al reloj todos los días me parecía un dolor. Es posible que todavía construya uno de estos algún día (me encantan los escapes de Arnfield), pero por ahora será la electrónica en lugar de la gravedad.

Entonces, la primera etapa de este viaje es descubrir cómo construir el péndulo impulsado electromagnéticamente, ya que esto no solo regulará el reloj, sino que también será el motor que lo impulsa. En última instancia, además de este tutorial sobre el péndulo, publicaré una serie de tutoriales que cubren el diseño de un mecanismo de relojería en general, el diseño de engranajes, la construcción del marco y luego lo pondré todo junto para completar un reloj de trabajo. Así que abróchate … aquí vamos con el proceso de diseño del péndulo …

Suministros

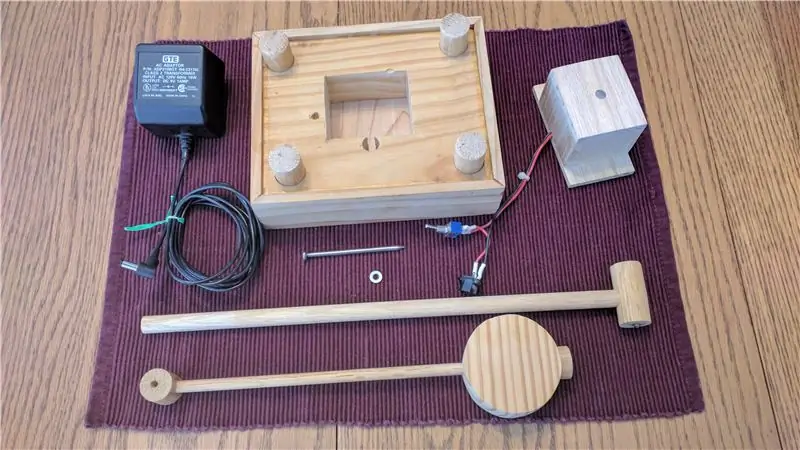

El componente principal del péndulo impulsado electromagnéticamente es el circuito de la bobina. Usé un clavo común 10d (disponible en una ferretería promedio) como núcleo de ferrita. El cableado de las bobinas es un cable magnético de 35 AWG. Este es un alambre muy fino recubierto con un material delgado no conductor. Se utiliza un transistor de unión bipolar 2N4401 NPN para controlar el flujo de corriente a través del circuito. La cinta Kapton cubre la uña y el núcleo completo, pero puede usar prácticamente cualquier tipo de cinta. Las tapas de los extremos de la bobina son una lámina acrílica de 1/16 de pulgada, así como una pieza cilíndrica de roble para albergar el transistor y el cableado de la bobina. Se utilizaron varios trozos y trozos de madera de desecho para el resto del ensamblaje del prototipo junto con varillas de clavija en varios diámetros. Me encanta trabajar con varillas … me recuerda a uno de mis juguetes favoritos de la infancia … ¡Tinker Toys! Encuentro que se prestan bastante bien al desarrollo de prototipos. La fuente de alimentación es un módulo de pared enchufable que convierte CA 110 a 9 voltios CC. En última instancia, el reloj terminará funcionando con baterías, pero por ahora el módulo enchufable es muy conveniente y consistente. Otro componente clave es un imán de neodimio que está incrustado en el extremo del péndulo. El imán que utilicé tiene 1/2 pulgada de diámetro y un cuarto de pulgada de grosor.

Paso 1: Ensamblaje del núcleo de la bobina

Mientras investigaba la bobina, me encontré con un foro de reparación de relojes donde uno de los hilos discutía los detalles del diseño de la bobina. Tenían algunas fotos geniales que me dieron la idea de cómo ocultar el transistor y el cableado asociado dentro de la base de la bobina. Otro detalle clave fue que mencionaron las bobinas que contienen 4000 vueltas. Vaya, eso sonó mucho y creó un poco de preocupación en el fondo de mi mente sobre lo razonable que iba a ser envolver la bobina, pero seguí presionando.

Pensé en lo grande que quería que fuera la bobina terminada y me instalé en una pulgada de diámetro y una pulgada y cuarto de largo. Corté círculos de 1 pulgada de diámetro de una hoja acrílica de 1/16 de pulgada para usar para las tapas de los extremos y otro disco de 1 pulgada de diámetro de una pieza de roble de 1/2 pulgada de grosor para la base. Fresé un canal de un cuarto de pulgada en el disco de roble y también taladré un orificio de 3/16 de pulgada de diámetro para acomodar el transistor. También hice pequeños agujeros para poder enrutar el cableado en el canal en la base. Vea las imágenes para más detalles. Inicialmente, corté una sección de la pieza acrílica inferior para facilitar la instalación de los cables en la base. En retrospectiva, debería haber perforado pequeños agujeros para que coincidan con los de la base. Pero no es gran cosa. También se perforaron agujeros en las piezas de acrílico y la pieza de roble para un ajuste perfecto sobre la uña. El montaje fue el siguiente: Coloque el disco acrílico sin muescas en la uña. Envuelva un trozo de cinta de 1-1 / 4 pulgadas alrededor del clavo como se muestra y luego agregue el disco acrílico con muescas. Apliqué epoxi al disco de roble y luego lo deslicé sobre la uña de manera que se adhirió al disco acrílico.

Antes de pasar al proceso de envoltura de bobinas, hice algunos cálculos rápidos y sucios para tener una idea aproximada de qué tan grande sería el cableado terminado y la resistencia eléctrica de las dos bobinas. Parecía que podría colocar todo el cable en mi ensamblaje central, así que estaba feliz.

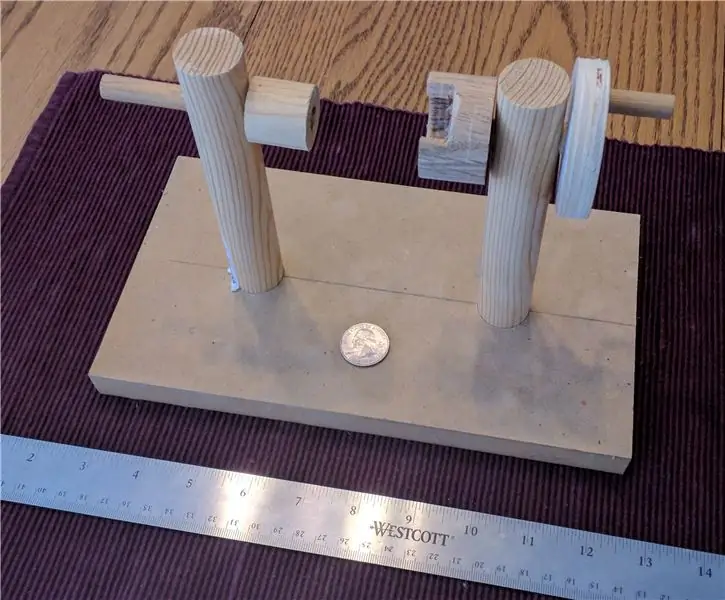

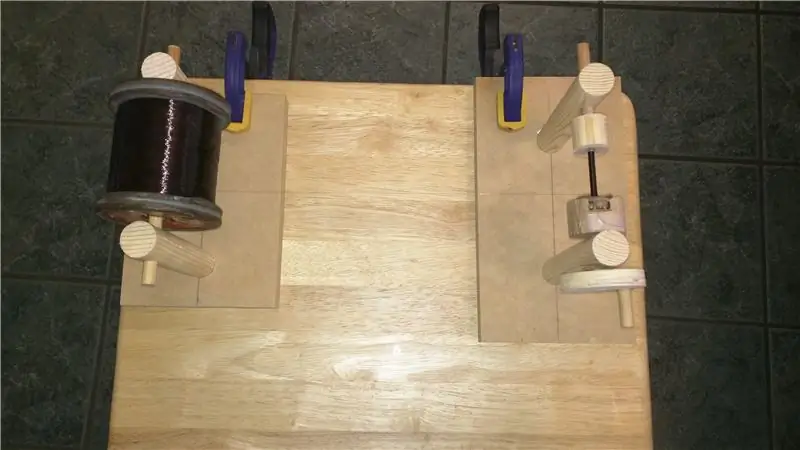

Paso 2: Plantilla de bobinado de bobinas

Decidí que enrollar el cable alrededor del núcleo totalmente a mano sería un gran dolor, así que inspirado por la tecnología de Tinker Toy, improvisé una plantilla con tacos y trozos de madera contrachapada y MDF. Descubrí que tenía que poner un poco de pegamento caliente en el disco de roble del núcleo de la bobina para mantenerlo firmemente en su lugar. De lo contrario, había demasiada fricción en el ensamblaje y el núcleo no se movía cuando giraba la manivela. Entonces, con un poco más de lijado para reducir aún más la fricción y el toque de pegamento caliente, la plantilla estuvo operativa.

Paso 3: enrollar las bobinas

El alambre es un tipo especial de alambre llamado alambre magnético. Es un alambre de una sola hebra muy fino que está recubierto con un material aislante delgado. Usé 35 AWG. Es muy común y, como casi todo lo demás, puede obtenerlo en Amazon. Rescaté el carrete que ves en la primera imagen de la basura en el trabajo después de un evento de limpieza de laboratorio. No estoy seguro de cuántos años tiene, pero parece que lo compraron hace muchas décadas. JAJAJA.

Enrollaremos dos bobinas, una encima de la otra, sobre el clavo en el conjunto del núcleo. Es esencial que ambas bobinas se envuelvan en la misma dirección alrededor del conjunto … de lo contrario, no funcionará. Cada bobina tendrá aproximadamente 4000 vueltas alrededor de la uña. Ahora bien, no es un gran problema si no terminas con exactamente 4000 vueltas en cada bobina, por lo que no necesitas preocuparte por ese detalle, pero yo tenía un bloc de notas que solía llevar un registro. Me tomó unas horas completar el proceso de envoltura, pero simplemente encendí un partido de fútbol para verlo para no aburrirme. Podría hacer alrededor de 50 vueltas alrededor del clavo en cada pasada, así que haría un par de pasadas para obtener cien vueltas y tomar nota de eso en mi bloc de notas y continuar hasta que llegué a 4000 vueltas.

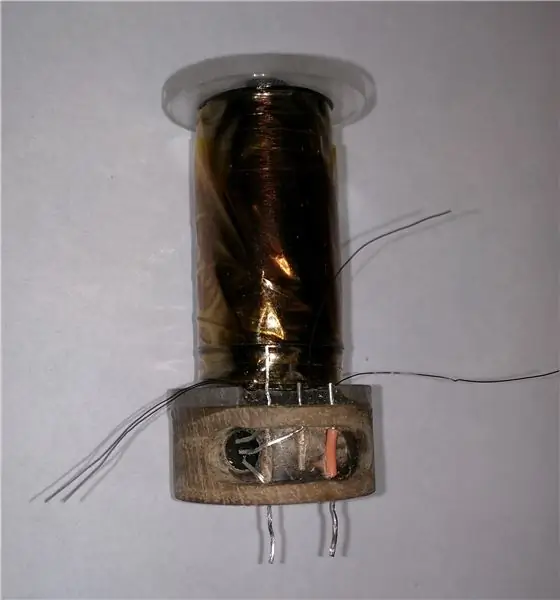

Este es el proceso para envolver: comience a envolver la bobina interior enhebrando 2 o 3 pulgadas de alambre en la pieza de base de roble. Etiquete el extremo de este cable como "1". Complete sus 4000 vueltas y asegúrese de terminar de nuevo en el extremo de la base de roble del núcleo. Corta el alambre y deja aproximadamente 2 o 3 pulgadas de largo adicional para que puedas volver a enhebrarlo en la base de roble. Etiqueta este extremo con "2". Inicie la bobina exterior de la misma manera enhebrando 2 o 3 pulgadas de alambre en la base de roble. Etiqueta este extremo con "3". Haga otras 4000 vueltas, corte el cable y enrosque el extremo en la base de la misma manera que antes. Etiqueta este extremo con "4". Las imágenes 4 y 5 muestran el resultado final del proceso de envoltura. De nuevo… ¡¡¡Asegúrate de envolver tanto la bobina interior como la exterior en la misma dirección !!!

Paso 4: completar el circuito

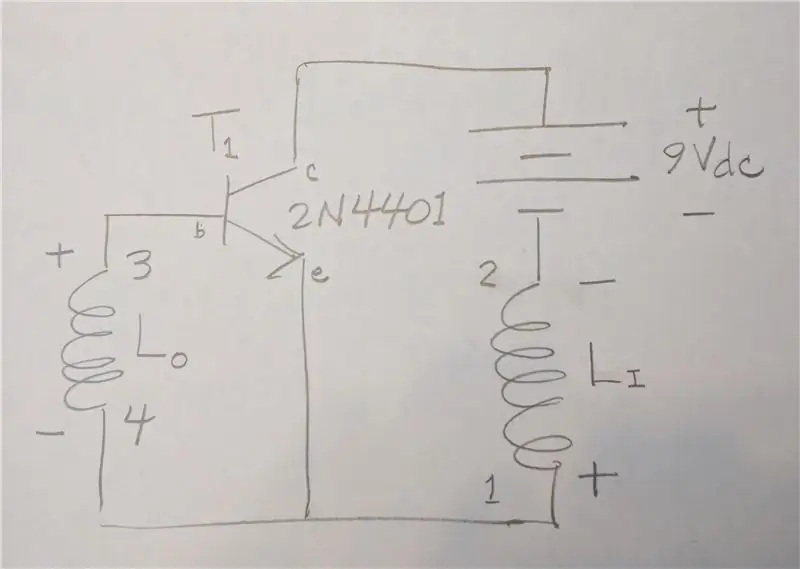

Como puede ver en el esquema, el circuito es extremadamente simple, lo que hace que este dispositivo sea increíblemente genial. He visto proyectos similares que utilizan procesadores en su lugar … que para mí es como usar un martillo para matar una mosca. No me refiero a ese tipo de proyectos, pero soy un gran admirador de los diseños que hacen el trabajo con el nivel más bajo de complejidad.

En la segunda imagen, estaba jugando con diferentes estrategias de enrutamiento para el cableado. Probablemente hice un trato más grande de lo que debería. Solo hay un par de puntos clave … simplemente conéctelo como en el esquema, pero dado que la fuente de alimentación será externa al conjunto de la bobina, debe tener los cables que se conectarán a la fuente de alimentación que sobresalgan de la parte inferior del conjunto. En otras palabras: el cable V + va al colector del transistor y el cable V- va al cable etiquetado como "2" en el conjunto de la bobina. Por lo tanto, el conjunto de su bobina tendrá un terminal positivo y uno negativo. Es una buena idea etiquetarlos como tales cuando haya terminado para que no olvide cuál es cuál. Ah … casi lo olvido. ¡Deberá usar un trozo de papel de lija fino para quitar la capa aislante del alambre magnético antes de soldarlo! Para mayor claridad en el esquema … "Lo" es la bobina exterior y "Li" es la bobina interior y también tenga en cuenta que he etiquetado los extremos de los cables de la bobina 1, 2, 3 y 4 para que coincidan con la forma en que lo hicimos. cuando envolvemos las bobinas.

Probé la bobina antes de recubrirla con epoxi … ¡Qué bueno, ya que había cometido un error! Ja, me maldije al hablar de lo simple que era todo. Así que asegúrese de probar su ensamblaje antes de colocarlo.

Para probar el ensamblaje completo, pegué un imán de tierras raras a un trozo de hilo y lo colgué justo sobre la cabeza del clavo en la bobina. Luego conecte la energía a la bobina y gire el imán más allá de la cabeza del clavo. Debería despegar por sí solo. Existe un punto óptimo para la distancia entre el imán y la cabeza del clavo. Demasiado cerca y el movimiento es desigual … demasiado lejos y no funcionará.

La última imagen muestra la bobina completa, así como el imán de tierras raras (neodimio) que utilicé.

Paso 5: Componentes del péndulo

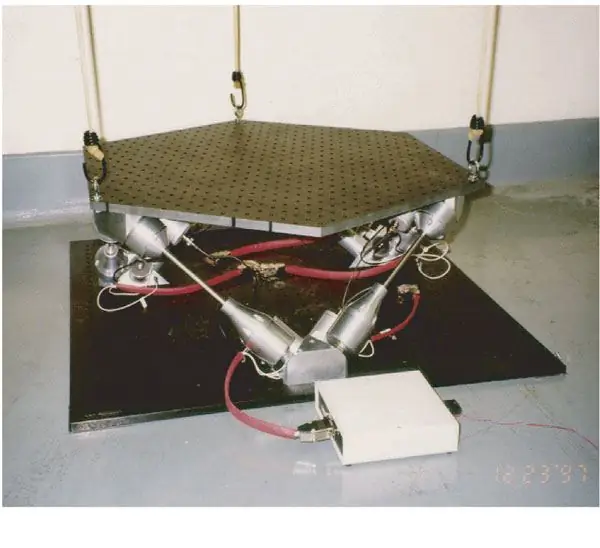

Una vez que tuve un buen diseño de funcionamiento conocido para el conjunto de la bobina, necesitaba construir un péndulo prototipo para poder evaluar sus características de rendimiento. Tenía mucha curiosidad por saber cuánta energía usaba el dispositivo y también necesitaba saber qué tan grande era el arco del péndulo, ya que esto afectaría la forma en que procedí con el diseño de mi reloj.

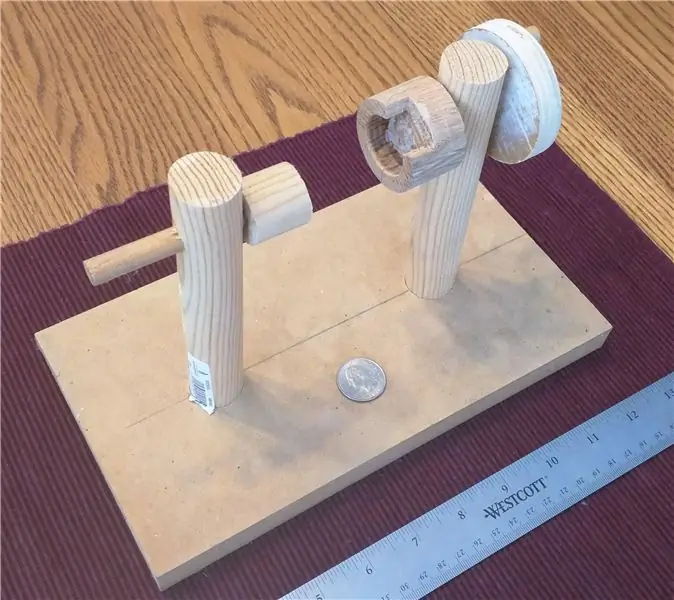

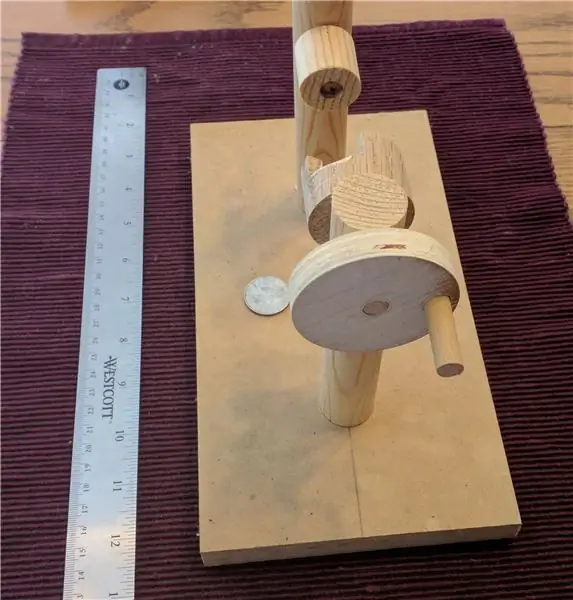

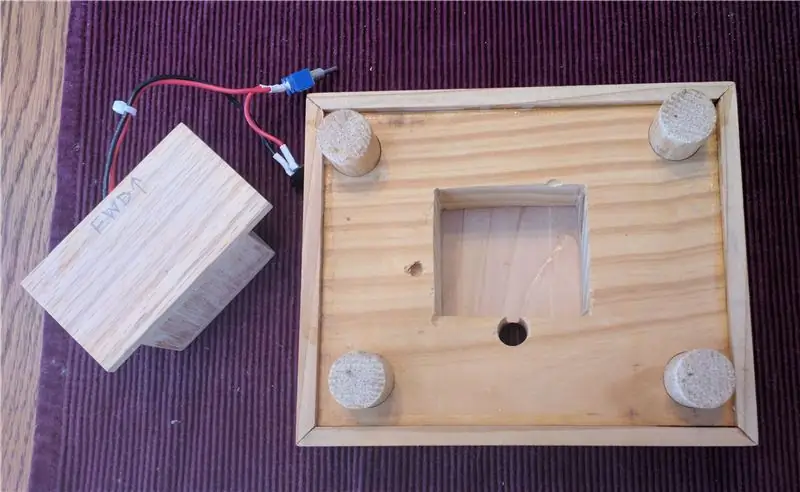

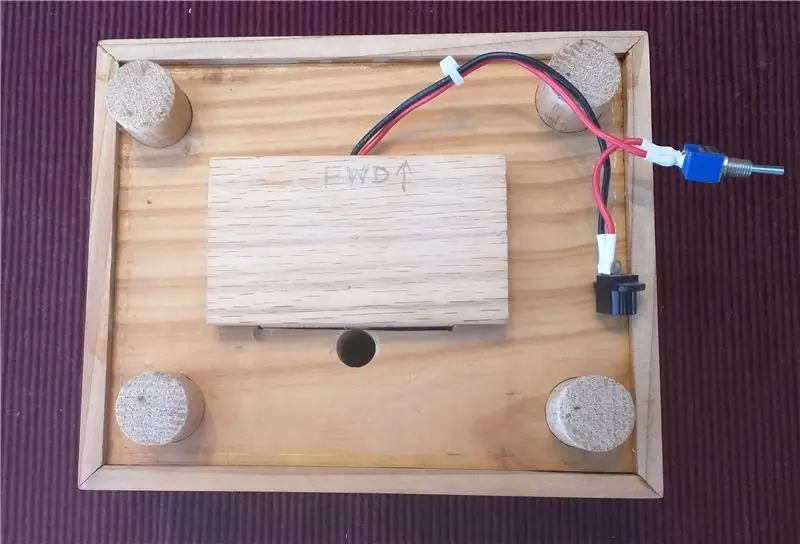

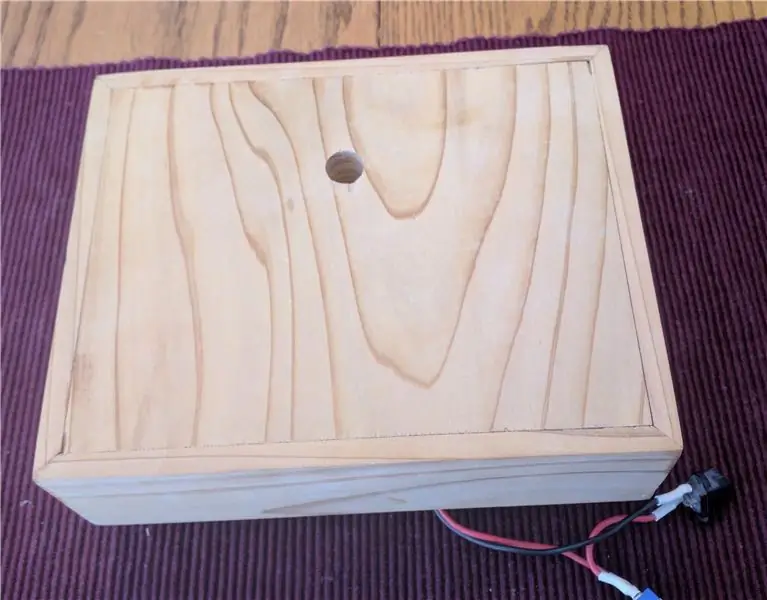

Empaqué mi conjunto de bobina dentro de una pequeña caja de madera y agregué un interruptor y una conexión de alimentación. La caja encaja dentro de un recorte en la parte inferior del ensamblaje de la base que se muestra en la imagen dos. Todo fue un ajuste de fricción para que pudiera hacer ajustes en el camino para obtener un rendimiento óptimo. Agregué un tubo de latón al montante en la imagen 3 para ayudar a reducir la fricción. Usé un clavo 10d para el pasador para conectar el péndulo a la pieza vertical. En la imagen 5 se puede ver el imán de tierras raras al final del péndulo. Nunca encontré nada que dijera que la polaridad del imán fuera importante. No parece importar…. lo que me molesta porque intuitivamente de alguna manera creo que debería hacerlo. Pero nunca le he prestado atención y siempre parece funcionar, así que supongo que no. La última imagen muestra la fuente de alimentación de CC de 9 voltios. La capacidad de corriente de 1 amperio es excesiva … no necesita estar cerca de eso, como descubrí más tarde.

Paso 6: Montaje del péndulo

La base es un trozo de pino de dos pulgadas de grosor. Quería que fuera pesado para evitar que el conjunto se volcara cuando el péndulo se balanceaba. A pesar de que era un prototipo, decidí vestirlo un poco y lo recorté con finas piezas de cedro rojo. ¡No pude evitarlo!:)

El módulo de la bobina se enchufa en la parte inferior de la base (imagen 2) y todo se voltea hacia arriba (imagen 3). El montante se inserta en la parte superior de la base (imagen 4). Es un ajuste por fricción. Inserte el clavo a través del tubo de latón en el montante (imagen 5). Y finalmente presione el péndulo sobre la uña (imagen final).

Ajusté el péndulo para que hubiera un pequeño espacio entre él y la base.

Paso 7: Resultados de rendimiento del prototipo

Al mirar el gráfico que coloqué detrás del péndulo de trabajo en el video, puede ver que el péndulo pasa de la línea media pero no pasa de la última línea. Esto coloca todo el arco en el que el péndulo oscila entre 72 y 80 grados … Estoy estimando alrededor de 75 grados. Esta es una información valiosa cuando llega el momento de diseñar el escape para caminar para el reloj.

También conecté una sonda de corriente a la línea eléctrica y supervisé el consumo de corriente durante la operación. ¡Me complació mucho descubrir que el consumo de corriente promedio era un poco más de 2 miliamperios! Lo que es realmente genial es que podré hacer que el reloj funcione con pilas. Si utilizo baterías de celda C, tendré más de 5 meses de funcionamiento antes de tener que cambiar las baterías. ¡No está mal!

La razón por la que estoy entusiasmado con el uso de baterías es que no quiero tener un cable de alimentación conectado al reloj que revele el secreto de su funcionamiento. Esconderé las pilas en la base del reloj. Además, podré ponerlo en cualquier lugar.

Paso 8: Próximamente…

Como puede ver, he estado ocupado con los siguientes pasos del diseño de mi reloj. Me quemé al cortar los dientes del engranaje. Oh, Dios mío, es un proceso tedioso. Si alguna vez decido construir un montón de estos relojes, creo que invertiré en un buen enrutador CNC.

Entonces, mientras tomaba un descanso de cortar los dientes de los engranajes, corté las manecillas y comencé a trabajar en el marco del reloj. ¡Hasta aquí todo bien!

Mientras pienso en el siguiente instructable de esta serie, creo que hablaré sobre el proceso por el que pasé para diseñar y construir los engranajes, así que esperen ese.

¡Hasta entonces!

Colita

Recomendado:

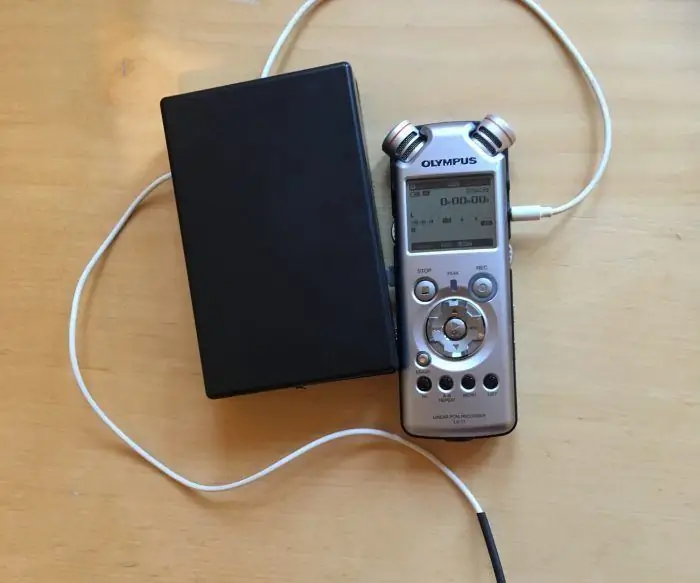

Micrófono de campo electromagnético: 5 pasos

Micrófono de campo electromagnético: un micrófono electromagnético es una herramienta poco convencional para diseñadores de sonido, compositores, aficionados (o cazadores de fantasmas). Es un dispositivo simple que utiliza una bobina de inducción para capturar y convertir campos electromagnéticos (EMF) en sonido audible. Hay

Péndulo Inteligente De Newton Con Electricidad (Péndulo de Newton con electricidad): 17 pasos (con imágenes)

Péndulo Inteligente De Newton Con Electricidad: Este proyecto lo hice con un fin educativo, ya que resulta curioso e hipnotizante la manera en que fluye la electricidad por medio de los bombillos. Pienso que es una buena Herramienta para ense ñ ar a las personas el principio del P é ndu

Bastón electromagnético: 4 pasos (con imágenes)

Bastón electromagnético: este proyecto ayuda a alcanzar objetos ferromagnéticos que de otro modo serían inalcanzables. Podría usarse para ayudar a personas con discapacidades, pero personalmente, lo construí porque es realmente genial

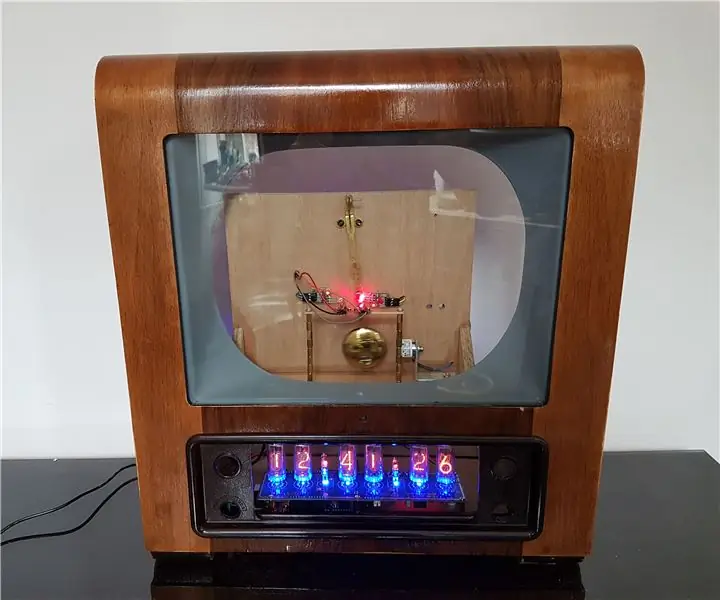

Reloj Nixie láser de péndulo electromagnético, con termómetro: 5 pasos (con imágenes)

Reloj Nixie con láser de péndulo electromagnético, con termómetro: He construido un par de relojes Nixie Tube anteriormente, usando un Arduino Nixie Shield que compré en ebay aquí: https://www.ebay.co.uk/itm/Nixie-Tubes-Clock -IN-14 … Estas placas vienen con un RTC (reloj en tiempo real) integrado y lo hacen muy sencillo

Actuador electromagnético: 4 pasos (con imágenes)

Actuador electromagnético: a menudo llamado motor lineal o bobina de voz / altavoz, el actuador electromagnético es versátil y relativamente fácil de diseñar / construir