Tabla de contenido:

- Paso 1: herramientas y materiales

- Paso 2: fresado

- Paso 3: volver a aserrar

- Paso 4: Orientación de tableros

- Paso 5: pegar y fresar

- Paso 6: orificios de los altavoces

- Paso 7: enrutamiento

- Paso 8: Divisor central

- Paso 9: Modelado final

- Paso 10: soldadura

- Paso 11: Perforación

- Paso 12: puertos

- Paso 13: acabado

- Paso 14: Pasos finales

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:40.

- Última modificación 2025-01-23 14:39.

Construí este altavoz estéreo portátil Bluetooth recargable que funciona con baterías utilizando el kit de altavoz Parts Express C-Note más su placa de amplificador KAB (enlaces a todas las partes a continuación). Esta fue mi primera construcción de altavoces y, sinceramente, estoy sorprendido de lo increíble que suena.

Gracias a Kirby Meets Audio por ayudar con la planificación, mira su canal aquí.

Este diseño de boombox está fuertemente inspirado en este boombox de The Hifi Case, si quieres comprar un altavoz como este, ve a ver el suyo aquí.

¡Obtén tu merchandising Build It Yourself!

Paso 1: herramientas y materiales

Materiales:

- Parts Express Kit de altavoces de estantería C-Note

- Placa amplificadora Dayton Audio KAB-250v3

- Paquete de cables de función Dayton Audio KAB-FC

- Placa de extensión de batería Dayton Audio KAB-BE 18650

- Montaje en panel Dayton Audio KAB-PMV3 (esto no estaba disponible cuando construí mi boombox, habría simplificado las cosas)

- Espuma acústica Sonic Barrier 1/2 (se necesitan 2 hojas)

- Tablero cruzado perforado blanco

- Tornillos negros

- Conector de CC de montaje en panel de 2,5 mm

- Perilla de volumen

- 18650 baterías

- Fuente de alimentación

- Patas de goma

- Terminales de crimpado

- Resolver

- Poliéster que se limpia con un paño

Instrumentos:

- Sierra de inglete Festool Kapex

- Taladro inalámbrico Festool CXS

- Taladro inalámbrico Festool PDC 18/4

- Lijadora Festool ETS EC 150/5

- Enrutador Festool OF 1400

- Cepilladora Powermatic 15HH

- Ensambladora Powermatic PJ-882HH

- Inventables X-Carve

- Broca redondeada de radio de 3/8"

- Broca de ajuste al ras

- Abrazaderas paralelas

- Bit de avellanado

- Tabla de plumas de sierra de cinta

- Sierra de mesa Featherboard

- Medidor de ángulo digital

Paso 2: fresado

Construí este boombox con madera maciza de nogal, así que comencé rompiendo mi madera en bruto en piezas individuales. Si desea simplificar esta construcción, puede usar láminas de madera como madera contrachapada o MDF, o simplemente comprar madera pre-fresada.

Después de cortar las tablas a una longitud aproximada en la sierra ingletadora, las cuadré en la ensambladora, la cepilladora y la sierra de mesa.

Compré Nogal de 6/4, o 1 ½”de grosor para esta construcción y quería un grosor final de ½” en estas tablas, así que a continuación tuve que volver a aserrar todas mis tablas, básicamente dividiéndolas por la mitad.

Paso 3: volver a aserrar

La hoja de reaserrado de mi sierra de cinta estaba extremadamente desafilada, así que decidí hacer la mayor parte del trabajo de reaserrado en la sierra de mesa. Para hacer esto, primero marqué el centro de la tabla usando un calibre de marcado y luego coloqué la guía para que la hoja pasara por el medio de la tabla. También agregué una tabla de plumas para ayudar a mantener la tabla presionada contra la cerca.

Quería hacer este corte en varias pasadas, así que comencé con mi hoja aproximadamente a una pulgada sobre la mesa e hice la primera pasada. Luego volteé la tabla de un extremo a otro, asegurándome de que la misma cara estuviera contra la cerca, luego hice el pase en el otro borde de la tabla.

Repetí este proceso para todas las tablas, luego levanté la hoja lo suficientemente alto como para dejar aproximadamente ¾”de material en el medio de las tablas. No quería cortar todo el camino con la sierra de mesa, solo eliminar la mayoría de los desechos. Repetí los pasos con la hoja más alta y luego me acerqué a la sierra de cinta.

Instalé otra tabla de plumas en la sierra de cinta para ayudar a mantener la presión contra las tablas, y luego volví a aserrar todas las tablas, partiéndolas por completo.

Finalmente, en la cepilladora, pude aplanar totalmente las tablas y quitar la pequeña cresta que queda en el medio de las tablas.

Antes de pegar los paneles, necesitaba recortar algunas de las tablas y eliminar algunas áreas que no me gustaban estéticamente, como estas áreas de albura.

Paso 4: Orientación de tableros

Una vez que todas las tablas se cortaron a la medida, las coloqué en la orientación que pensé que se veía mejor y luego las etiqueté para no confundirlas durante el pegado.

El último paso antes de pegar fue unir cada borde, para asegurarme de obtener líneas de pegamento perfectas. Usé este pequeño truco que aprendí de mi amigo Jay Bates, donde unes dos tablas de acoplamiento con la cara opuesta de cada tabla contra la cerca de ensamblaje.

Puede ver que enfrenté mi línea de lápiz hacia la cerca en el primer tablero y luego lejos de la cerca en el segundo tablero. Esto anuló efectivamente cualquier error mínimo en la cuadratura de mi cerca y aseguró que terminara con un panel plano.

Paso 5: pegar y fresar

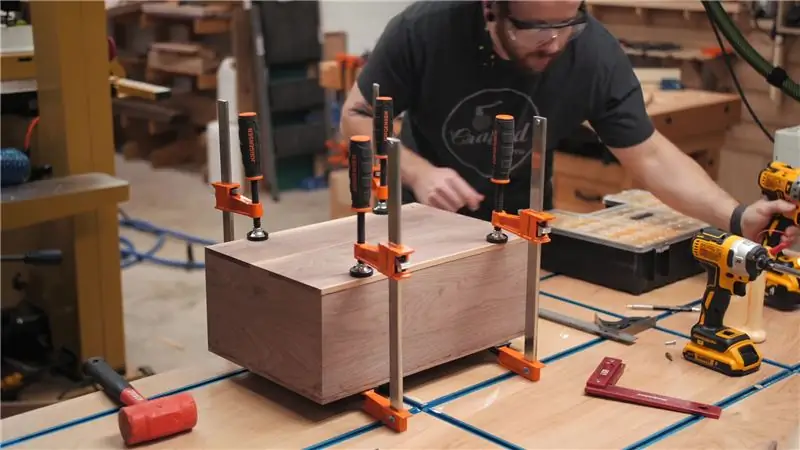

Finalmente, pude pegar los paneles. No usé nada para alinear estas tablas, principalmente porque había muchas, y me aseguré de agregar abrazaderas a los extremos de las uniones para ayudar a mantenerlas alineadas.

Después de dejar que las tablas se asienten en las abrazaderas durante unas horas, quité el pegamento y luego las pasé por la cepilladora para limpiarlas.

Con las tablas limpias, pude rasgar los paneles superior, inferior y laterales hasta el ancho final en la sierra de mesa, nuevamente usando una tabla de plumas para ayudar a mantener una presión constante contra la cerca.

A continuación, puse mi hoja a 45 grados y comencé a cortar los ingletes. Primero, corté una inglete en un extremo de cada una de las tablas que formaban el marco de la caja.

Con un extremo cortado a 45 grados, luego coloqué un bloque de tope en mi calibre de ingletes para cortar el inglete en el otro extremo de las tablas. Esto aseguró que mis paneles superior e inferior, junto con los paneles laterales, tuvieran exactamente la misma longitud.

Finalmente, pude pegar la caja y usé una combinación de abrazaderas de correa y abrazaderas de esquina para esto. Terminé con una caja perfectamente cuadrada y ingletes sin espacios, lo que siempre es bueno.

Con el marco de la caja pegado, pude cortar los paneles frontal y posterior al tamaño final en función del tamaño final del marco, y lo hice en la sierra para cortar ingletes.

Paso 6: orificios de los altavoces

A continuación, necesitaba cortar los orificios para los altavoces en el panel frontal. El kit de altavoces que utilicé, el kit C-Note de Parts Express, viene con gabinetes de MDF y podría usar fácilmente una broca de moldura al ras y usar esos gabinetes como plantillas para cortar estos agujeros, pero pensé que dejaría el X-Carve haz el trabajo por mí.

Modelé un diseño rápido en Easel, el software CAM gratuito de Inventables, e hice un corte de prueba en una pieza de madera contrachapada de ½”para asegurarme de que todo encajaría bien. Una vez que logré que todo encajara correctamente, hice el corte final en el panel de nogal. Toda esta operación solo tomó alrededor de 13 minutos, súper rápida con una broca de ¼”.

Una vez terminado el X-Carve, corté las lengüetas que sujetaban las piezas sobrantes en su lugar y luego limpié todo con una rasuradora y un poco de papel de lija.

Paso 7: enrutamiento

Quería empotrar ligeramente los paneles frontal y posterior en el marco, para darle a los paneles un juego más seguro, así que a continuación configuré la mesa de mi tupí para cortar una ranura de ½”de ancho por ⅛” de profundidad. Corté estos listones en los cuatro bordes de los paneles delantero y trasero, asegurándome de cortar primero los listones en los bordes largos para ayudar a evitar reventones en la fibra del extremo.

A continuación, pegué el panel frontal al marco y me aseguré de usar mucho pegamento y abrazaderas para esto. Desea un sello hermético en las cajas de los altavoces, por lo que realmente no puede exagerar con las abrazaderas.

Sabía que quería un redondeo pesado en todos los bordes de esta caja de altavoz, y eso significaría quitar una buena cantidad de material de las esquinas. Debido a esto, quería reforzar las esquinas y solo usé algunos bloques en el interior de la caja del altavoz para hacer esto.

Usé una combinación de pegamento CA y pegamento para madera para unir los bloques, y el pegamento CA básicamente mantendría los bloques en su lugar mientras se secaba el pegamento para madera.

También necesitaba agregar algunos bloques más en el interior de los paneles superior e inferior, y aquí es donde se conectarán los tornillos que sujetan el panel posterior, que quería que fuera extraíble.

Paso 8: Divisor central

La última pieza para agregar a la caja del altavoz fue el divisor central, que francamente me olvidé. Puede ver que necesitaba hacer una muesca en los bloques en la parte superior e inferior para dejar espacio para el divisor, que corté de madera contrachapada de abedul báltico de ½”. Nuevamente, me aseguré de usar mucho pegamento aquí, ya que quería un sello hermético.

También necesitaba agregar otro listón en el centro del panel trasero, para que no interfiriera con el divisor central, y lo corté en la sierra de mesa.

Sujete el panel trasero en su lugar, pre-taladré y avellané agujeros y luego agregué tornillos de 1”para mantener el panel trasero en su lugar.

Paso 9: Modelado final

Con la caja construida, podría pasar a limpiarla. Primero, utilicé una broca de moldura al ras en la mesa del enrutador para limpiar las áreas colgantes en los paneles frontal y posterior, que corté un poco más grande.

Una vez que los bordes se enjuagaron, cambié a una broca redondeada de radio de ⅜”y agregué una redondeada a todos los bordes de la caja. Siempre me sorprende la gran diferencia que hace un perfil de borde pesado como este, y realmente creo que este resumen hizo el aspecto del altavoz.

Finalmente, pude instalar los altavoces, lo cual fue sencillo. Solo me aseguré de que los orificios de los tornillos estuvieran en escuadra con el gabinete y utilicé una broca autocentrante para perforar previamente los orificios. Luego usé tornillos negros de ¾”para sujetar los parlantes y pude obtener una hermosa toma para mis redes sociales.

Paso 10: soldadura

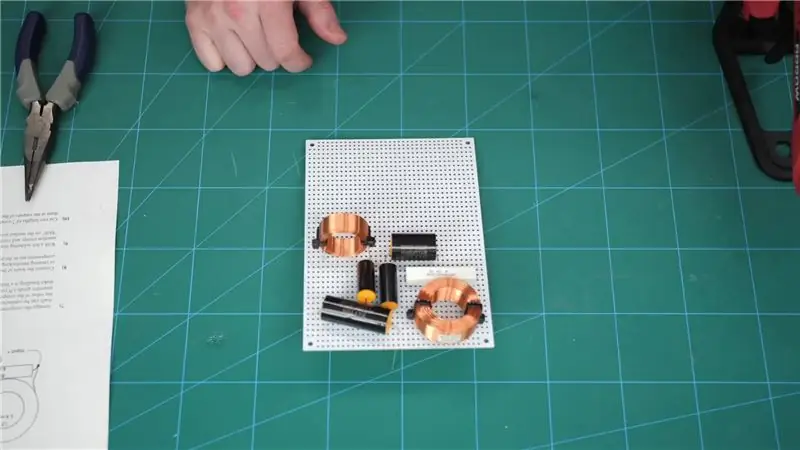

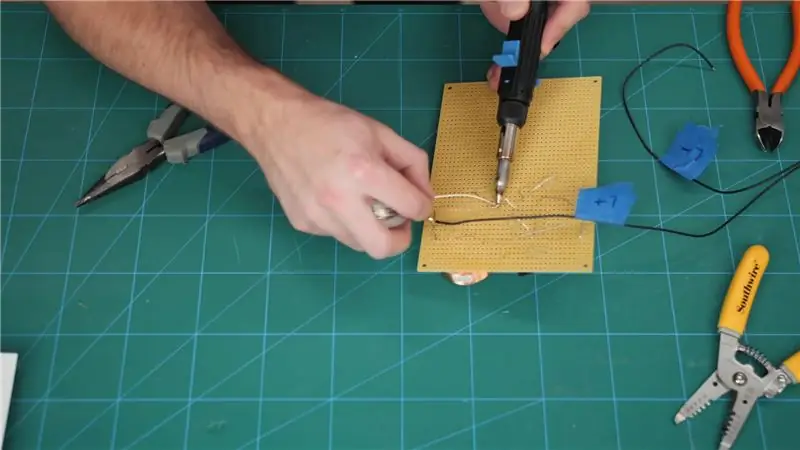

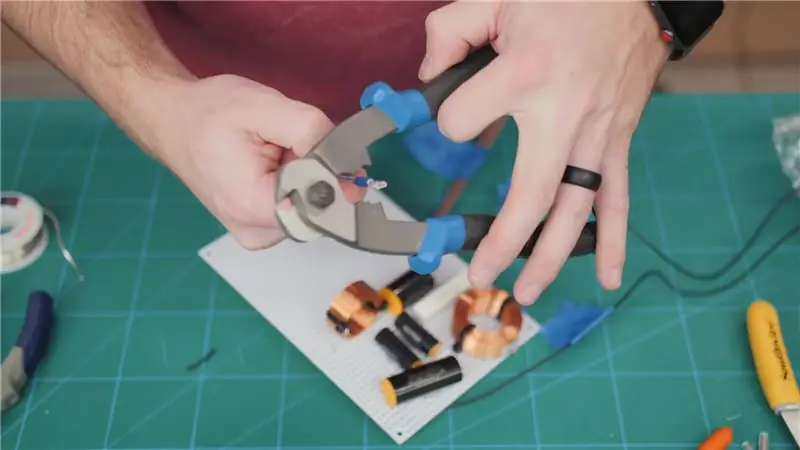

Lo siguiente en la construcción fue la parte que me puso un poco nerviosa, la construcción de los crossovers. Esta era la primera vez que soldaba, y había un montón de conexiones para soldar aquí. En caso de que no lo sepa, los cruces dividen la señal de audio entre el woofer y el tweeter, enviando las frecuencias más altas a los tweeters y las frecuencias más bajas a los woofers.

Una vez más, estos crossovers eran parte del kit de altavoces C-Note que utilicé para este proyecto, y hay instrucciones extremadamente detalladas sobre cómo conectar los crossovers incluidos con ese kit. Básicamente, necesitaba conectar los diferentes componentes del crossover en sí y también agregar cableado para conectar los crossovers a los altavoces y al amplificador.

Mientras estoy soldando, hablemos del patrocinador del video de esta semana, Bernzomatic.

Utilicé tanto el soldador inalámbrico Bernzomatic ST500 como la antorcha de detalle ST2200T en este proyecto, y ambos son perfectos para usar en trabajos de soldadura. Ambas linternas funcionan con butano, lo que significa que son inalámbricas y completamente portátiles, perfectas si necesita soldar algo lejos de una toma de corriente.

También utilicé soldadura eléctrica con núcleo de colofonia Bernzomatic para este proyecto, que fue extremadamente simple de usar, no requirió fundente. Si usted es un comerciante profesional, aficionado al bricolaje, artesano, artesano o chef, Bernzomatic tiene el producto adecuado para innumerables proyectos. Para obtener más información sobre las antorchas de soldadura, la soldadura y otros productos de Bernzomatic, consulte el enlace en la descripción del video a continuación, y gracias nuevamente a Bernzomatic por patrocinar el video de esta semana.

Después de soldar el conector de alimentación a los cables de la placa del amplificador, podría pelar los extremos del cable del altavoz y agregar estos terminales de crimpado para conectar fácilmente el cable del altavoz a los altavoces.

Paso 11: Perforación

Con todo el cableado completo, podría pasar a agregar orificios para los distintos puertos, LED, interruptores y el asa de transporte. Esta fue una de las partes más tediosas de la construcción, ya que muchos de estos componentes tenían postes de diferentes tamaños, por lo que tuve que usar un calibre para encontrar el tamaño correcto de la broca para perforar previamente los orificios.

También necesitaba usar una broca Forstner en el interior del gabinete para permitir que los componentes pasaran. La mayoría de estas piezas solo tenían un área roscada de aproximadamente ¼”de largo, por lo que tuve que empotrar estos orificios para permitir que las áreas roscadas sobresalieran a través del gabinete.

También agregué algunos pies de goma en la parte inferior del gabinete del altavoz, para evitar que vibre al reproducir música.

Paso 12: puertos

Los últimos agujeros que necesitaba perforar eran para los puertos en la parte inferior del gabinete. Estos puertos tenían 1 ¾ "de diámetro y no tengo una broca de 1 ¾", así que necesitaba ser un poco creativo aquí.

Primero, perforé un agujero de 1 ¼”, la broca del tamaño más cercano que tenía a mano, con una broca Forstner, luego usé el X-Carve para cortar una plantilla. Luego monté una broca de moldura al ras en la mesa de mi enrutador, coloqué la plantilla en la parte inferior del gabinete con cinta adhesiva doble y enrute el orificio.

Obviamente, podría comprar la broca Forstner del tamaño correcto, pero no pude encontrar una localmente, esto me ahorró veinte dólares y pensé que era una solución inteligente.

Paso 13: acabado

Con todos los agujeros perforados en el gabinete del altavoz, todo lo que quedaba por hacer era lijar todo hasta un grano de 180 y preparar el acabado.

Para terminar, opté por un paño de poliuretano, principalmente porque me quedaba lo suficiente en la lata para usarlo en este proyecto. Limpié en tres capas, dejando que el acabado se seque aproximadamente 6 horas entre capa y capa. Me encanta la forma en que el acabado hizo estallar la veta en esta nuez, hermosa.

También sellé el interior del gabinete con poliuretano en aerosol, que no sería necesario si hubiera usado MDF o madera contrachapada para la caja, pero pensé que esto ayudaría a reducir la expansión y contracción estacional.

Una vez que el acabado se secó, pude llegar al ensamblaje final del gabinete. Primero, quería asegurarme de que el panel trasero tuviera un sello hermético en el gabinete. Encontré este aislamiento de espuma en el centro del hogar que resultó ser perfecto para esta construcción. Es despegar y pegar y me aseguré de pasarlo por todas las áreas con rebabas en el panel posterior.

Cuando el panel se instala con tornillos, la espuma se comprime y forma un sello perfecto.

Paso 14: Pasos finales

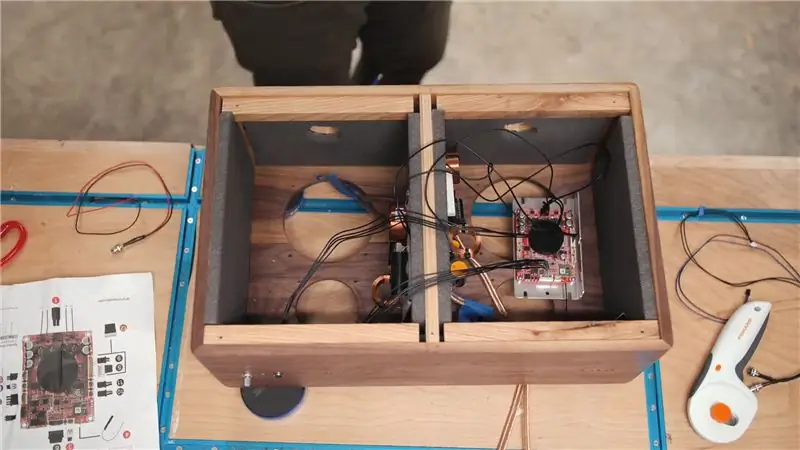

Luego, agregué esta espuma amortiguadora de sonido de ½”a todas las caras internas del gabinete excepto al deflector frontal. La espuma tiene una parte posterior que se despega y pega y la corté a la medida con unas tijeras, asegurándome de cortar alrededor de cualquiera de los agujeros que había perforado anteriormente.

También podría montar los crossovers y la placa de amplificador en el interior del gabinete. Usé tornillos para hacer esto y simplemente los atornillé en el divisor central.

Necesitaba agregar una ranura al divisor central para permitir que los cables pasaran de un lado del gabinete al otro, y solo usé una escofina redonda para cortar la ranura.

Finalmente, pude instalar todos los interruptores, LED, pies de goma, manija y puertos, colocar el panel posterior y luego colocar los parlantes.

Con los altavoces instalados, este Boombox estaba terminado y todo lo que quedaba por hacer era probarlo.

Recomendado:

Altavoz Bluetooth portátil - Kit de bricolaje MKBoom: 5 pasos (con imágenes)

Altavoz Bluetooth portátil | Kit de bricolaje MKBoom: ¡Hola a todos! Es bueno volver con otro proyecto de altavoz después de un largo descanso. Dado que la mayoría de mis compilaciones requieren bastantes herramientas para completarse, esta vez decidí construir un altavoz portátil con un kit que puedes comprar fácilmente. Lo pensé

Cómo convertir cualquier ALTAVOZ en ALTAVOZ BLUETOOTH: 5 pasos

Cómo convertir cualquier ALTAVOZ en ALTAVOZ BLUETOOTH: Si tiene un sistema de cine en casa antiguo como yo, entonces ha descubierto que falta en su sistema una opción de conectividad muy popular, llamada Bluetooth. Sin esta función, tienes que enfrentarte al lío de cables de la conexión AUX normal y, por supuesto, si

Indicador de nivel de batería de bricolaje / corte automático para batería de 12v: 5 pasos (con imágenes)

Indicador de nivel de batería de bricolaje / Corte automático para batería de 12v: aficionados al bricolaje … Todos hemos pasado por la situación en la que nuestros cargadores de gama alta están ocupados cargando esas baterías de polímero de litio, pero aún necesita cargar esa batería de plomo-ácido de 12v y el único cargador que tengo es ciego…. Sí, ciego como eso

Altavoz Bluetooth portátil de bricolaje con banco de energía: 12 pasos (con imágenes)

Altavoz Bluetooth portátil de bricolaje con banco de energía: altavoz de un solo canal compacto pero potente con salida de 3 W y banco de energía integrado. Altavoz Bluetooth construido desde cero !! Especificaciones y amp; Características: Altavoz de rango completo Bluetooth 4.0.3W.18650 batería única 2600mah.Micro USB Charging.USB out for

Cómo construir una caja de altavoz de guitarra o construir dos para su estéreo: 17 pasos (con imágenes)

Cómo construir una caja de altavoz de guitarra o construir dos para su estéreo: Quería un nuevo altavoz de guitarra para el amplificador de válvulas que estoy construyendo. El altavoz permanecerá en mi tienda, por lo que no tiene que ser nada especial. La cubierta de Tolex puede dañarse con demasiada facilidad, así que simplemente rocié el exterior de negro después de una arena ligera